シンクロナス・ベルトをスムーズに走らせるには?適切な張力調整は、その性能と寿命の鍵です。この記事では、パラレル、エクスターナル、インターナルの3つの主な張り方について説明します。最後には、それぞれの方法の長所と短所を理解し、さまざまなシナリオに効果的に適用する方法を理解できるでしょう。

シンクロナスベルトは歯が付いた柔軟な円形ベルトで、シンクロナスベルトのプーリーはシンクロナスベルトの歯形に合わせた溝が加工されている。動力は歯と溝の噛み合いによって伝達される。

シンクロベルトとシンクロベルトプーリーの間に相対的な滑りがないため、2つのシンクロベルトプーリーの間の同期が保証される。

機械工学において、 シンクロナスベルト トランスミッションには主に以下の動作モードがある:

(1) 連続送信

(2) 断続的なトランスミッション

(3) 往復動トランスミッション

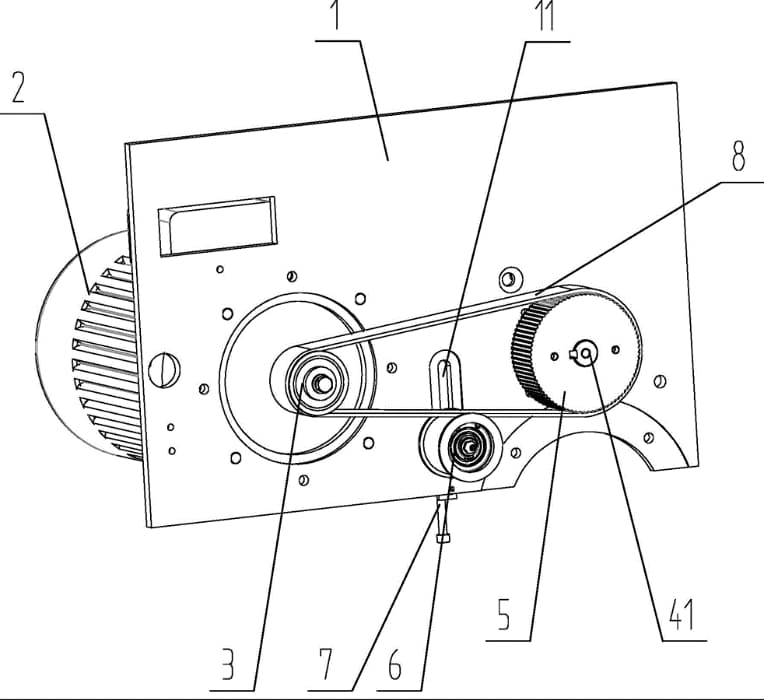

張力調整方法は通常、同期ベルトを使用する構造で設計される。この記事では、一般的な張り方の3つの形式を紹介する。

同期ベルトの特性:

(1)正確な変速、運転中のスリップなし、変速比一定

(2)スムーズな伝達、緩衝・振動低減能力、低ノイズ

(3) 高い伝送効率

(4) メンテナンスが容易、潤滑が不要、メンテナンスコストが低い。

(5)数ワットから数百キロワットまで大きな出力範囲を持つ広い速度範囲

(6)長距離伝送に使用できる。 中心距離 最大10メートル

同期ベルトの利点:

優れた低騒音性能(チェーンドライブの全体的な騒音レベルは、ベルトドライブのそれよりも2〜5dB高いです。)

優れた引っ張り性能と減衰性能が、トランスミッションの同期を保証する。

シンプルなテンション・システム構造

同じベルトで他のアクセサリープーリーも駆動できます。

特徴

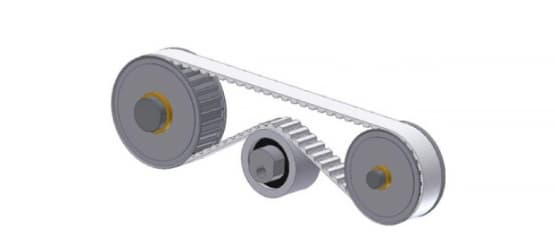

好ましいのは、2本の同期ベルト間の張力のみに頼って張力を得る方法である。これは、外付けの張力調整構造を必要とせず、張力調整構造自体が非常にコンパクトだからである。

このアプローチの利点は、追加機構が不要になること、材料費と組み立てコストが節約できること、そして故障率が下がることである。

機械システムは可動部分が少ないほど安定する傾向がある。

特徴

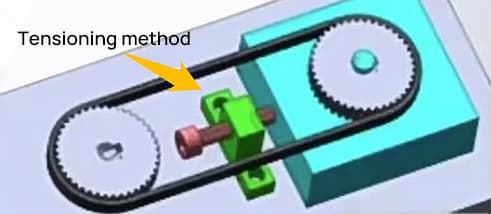

必要な場合を除き、外張りはあまり推奨されない:

低速・低加速の作業条件にのみ適している;

摩耗の問題、表面の平坦性、パウダリングの問題が発生しやすく、メーカーの管理の主眼とはなっていない。理論的には転がり摩擦が使われるが、実際には滑り摩擦と転がり摩擦の組み合わせが使われるため、シンクロナスベルトの外表面は波打つようなテクスチャーになりやすく、摩耗しやすい;

また、生産コストとメンテナンス・コストが増加し、可動部分が増え、故障のリスクが高まる。したがって、コンパクトな作業環境には適していない。

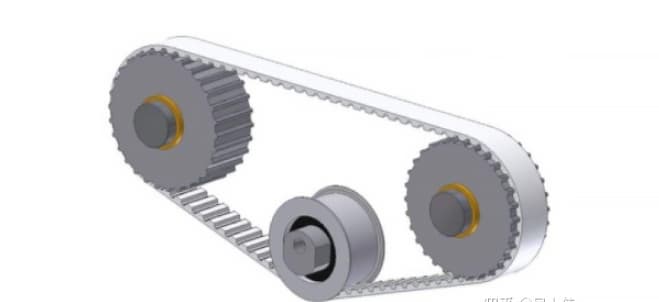

特徴

内張りホイールは、アイドラーホイールでも同期ホイールでもよい。しかし、アイドラーホイールを使用すると、歯面が滑らかでなく、振動の原因になるという欠点がある。一方、同期ホイールを使用すると、より良い結果が得られますが、コストが高くなります。

また、内部のテンション機構によってシンクロナスベルトが突出するため、アームスペースが大きくなり、コンパクトなシーンには不向きだ。

したがって、内張り方式と外張り方式のどちらかを選択する場合は、より専門的で実用的な内張りホイールを優先すべきである。

注:

テンション・ホイールを取り付ける必要がある状況には4つある:

(1) テンション・ホイールの機能:

テンション・ホイールは、シンクロナスベルト・トランスミッション機構において次のような機能を持つ:

同期ベルトのプーリーの位置を調整できるように設計できない場合のベルトの張り方として;

高速レシオトランスミッションにおいて、大径シンクロナスベルトプーリーとシンクロナスベルトの噛み合い歯数(かみ合い歯数)を増やす;

噛み合い歯を増やし、多段変速機のシンクロベルトを締め付ける。

(2) 応募ポイント

テンション・ホイールをシンクロナス・ベルトの内側に配置する場合は、当然、同じピッチのシンクロナス・ベルト・プーリーである必要があり、シンクロナス・ベルトの緩み側に取り付ける必要があります。

テンションホイールがシンクロナスベルトの外側に配置されている場合、通常シンクロナスベルトの外側は平滑であるため、テンションホイールに歯は必要ありません。自由に回転できる平プーリーで十分であり、その直径はシンクロベルトのプーリーの最小許容歯数より大きく、シンクロベルトの緩み側に取り付ける必要がある。