金属を数秒で穴あけでき、破片も出ず、追加設備も必要ない。熱溶解穴あけの世界へようこそ。この革新的な技術は、高速回転と高熱を利用して金属を軟化・再形成し、強力で正確な穴を形成します。この記事では、この方法がどのように生産効率を高め、製品品質を向上させ、コストを削減するのかをご紹介します。自動車業界、HVAC業界、医療機器業界を問わず、熱溶解ドリル加工が貴社の製造工程をどのように変革できるかをご覧ください。

サーマルドリリングとも呼ばれる熱溶解穴あけ加工は、従来の穴あけ・締結工程に革命をもたらし、薄板やチューブのタップ加工という、これまで困難だった問題を数秒で簡単に解決できるようになった。

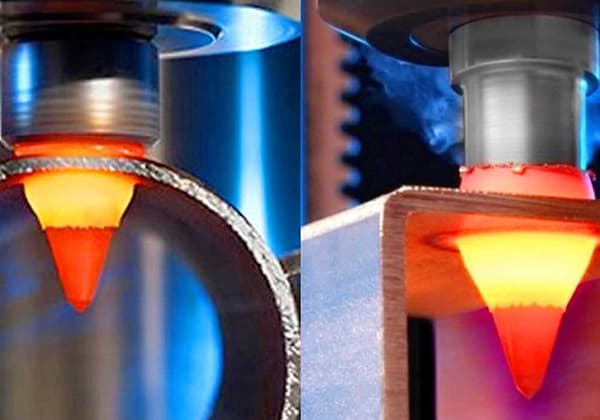

熱溶解ドリルはタングステンカーバイド材料を使用し、最先端の熱処理工程を経ているため、600℃の高温と毎分1500~3000回転の高速回転で強い垂直押し出し力を受けながら、高い硬度と耐摩耗性を維持することができます。

まずはデモビデオをご覧ください。

ホットメルトドリルは、耐摩耗性と耐高温性で作られています。 超硬合金 材料を使用します。工具が被削材に接触すると、高速回転と適切な軸方向スラスト(送り力)により、ドリルビットと金属の間に激しい摩擦が生じ、瞬時に600~800℃の温度に達する。

ドリルビットに近い部分の金属はすぐに軟化する。軸圧をかけ続けることで、素早く凸状のプラットフォームが押し出され、初期の約3~5倍の厚さのライニングが形成される。 板金 ワークピースの上面および下面の厚さ。全工程にかかる時間はわずか2~6秒です。

1.生産効率の向上:掘削工程と 金型成形 ライニングはわずか2~6秒で、面倒な溶接や圧接リベットによるナットの製造に代わって、ねじ山付きの成形ライニングを直接押し出すことができる。

2.製品品質の向上:工程が簡素化され、穴位置の精度が高く、操作が簡単で、押し出されたネジは高い引張強度とねじり強度を持つ。

3.生産コストの削減:操作が簡単でマスターしやすく、追加設備を購入する必要がないため、高価な溶接工程を置き換えることができる。

4.クリーンで環境に優しく、ゴミが出ない。

5.材料を節約できる。

穴あけが必要なワークの厚さに応じて、2つの長さの仕様がある:

熱処理後のワークピースの表面要求に従って ボーリング2つの仕様がある:

自動車部品産業; 板金、空調、ラジエーターなどの産業; 家具、医療機器、フィットネス機器など; ラック、コンテナなど

ホットメルト穴あけは、普通鋼、ステンレス鋼、低炭素鋼、アルミニウム、銅、真鍮、青銅など、ほとんどすべての薄肉金属(スズや亜鉛を除く)に適応することができます、 チタン 合金、その他延性のある材料。亜鉛メッキ加工も可能。