厚い鋼板をレーザー切断することが、なぜこれほど難しいのか?この記事では、高出力レーザーを使用して厚さ10mmを超える鋼板を切断する際に直面する技術的なハードルを探ります。安定した燃焼プロセスを維持するための問題、切断品質に対する酸素純度の影響、これらの困難を克服するための潜在的な解決策について学ぶ。厚板レーザー切断の精度と効率を達成するための実践的な洞察を発見してください。

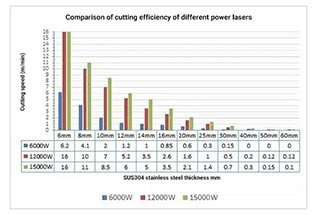

10mm以下の鋼板の切断はレーザーカッターで問題ない。しかし、厚い板を切断する場合は、出力5kW以上の高出力レーザーが必要になることが多い。その結果、切断品質が著しく低下する。

ハイパワーレーザーのコストは高い。 レーザー切断 出力モードはあまり好ましくない。その結果、従来の レーザー切断 の方法は、厚板の切断には有利ではない。

で厚板を切断する際の技術的課題である。 金属レーザー切断 マシンがある:

について メタルレーザーカ は、実際の切断工程で切断できる板厚に限界がある。これは、鉄の刃先の燃焼の不安定さに関連している。

継続的な燃焼プロセスを維持するためには、スリット上部の温度が着火点に達する必要がある。酸化鉄の燃焼反応から放出されるエネルギーだけでは、燃焼プロセスの継続は保証されない。

一方では、切刃の温度は、酸素流による一定の冷却によって低下する。 カッティングノズル.一方、燃焼後に形成される酸化鉄層が被加工物の表面を覆い、酸素の拡散を阻害する。酸素濃度があるレベルまで低下すると、燃焼プロセスは停止する。

従来の収束ビームレーザー切断では、レーザービームは表面の小さな領域に焦点を合わせる。高い レーザー出力密度 これにより、加工物の表面温度はレーザー照射領域だけでなく、熱伝導により広い範囲で発火点に達する。

被加工物表面の酸素流の直径は、レーザービームの直径よりも大きいため、被加工物表面だけでなく、被加工物表面でも強い燃焼反応が起こる。 レーザー放射 エリア内だけでなく、エリア外でもだ。

厚板を切断する場合、切断速度は遅い。被加工物の表面は、切断ヘッドの移動速度よりも速く燃焼する。しばらく燃焼が続くと、酸素濃度の低下により燃焼が停止する。カッティングヘッドがその位置まで移動すると、再び燃焼反応が始まる。

刃先の燃焼プロセスは周期的に起こり、温度変動や切開の質の低下につながる。

酸素純度の低下も、レーザー切断機による厚板の切断品質を決定する上で重要な役割を果たす。酸素流の純度は切断工程に大きな影響を与える。

酸素流量純度が0.9%低下すると、鉄-酸素燃焼速度が10%低下する。純度が 5% 低下すると、燃焼速度は 37% 低下する。この燃焼速度の低下により、切断シームへのエネルギー投入量が大幅に減少し、切断速度が遅くなる。

さらに、切削面の液層中の鉄分が増加してスラグの粘度が上昇し、スラグの排出が困難になる。その結果、切込み下部にスラグが著しく堆積し、切込み品質が許容できなくなる。

切断の安定性を維持するためには、板厚方向の切断酸素流の純度と圧力を一定に保つ必要がある。

従来のレーザー切断では、薄板の切断に適した従来のテーパーノズルが使用されている。しかし、厚板を切断する場合、供給圧力の上昇に伴ってノズルの流れ場に衝撃波が形成される。この衝撃波は、酸素流の純度を低下させ、切り込み品質に影響を与えるなど、切断プロセスにいくつかの危険をもたらす。

この問題には3つの解決策がある:

(1) 切断酸素流の周囲に予熱炎を加える。

(2) 切断酸素流の周囲に補助酸素流を追加する。

(3)気流場を拡大するためのノズル内壁の合理的な設計。