光の力を利用して金属表面を元の美しさに戻すことを想像してみてください。レーザークリーニングは製造業に革命を起こし、従来の方法に代わる精密で環境に優しい方法を提供しています。この記事では、当社の経験豊富な機械エンジニアが、レーザークリーニング技術の魅力的な世界を紹介し、その原理、利点、多様な用途について説明します。この革新的なアプローチが、金属部品のメンテナンスや改修の方法をどのように変えつつあるのか、ぜひご覧ください。

世界初のレーザーは、1960年にアメリカの物理学者セオドア・ハロルド・マイマンが合成ルビー結晶を用いて開発した。それ以来、レーザーは多くの分野に革命をもたらし、医療、精密製造、計測、再製造工学の急速な進歩を促進した。レーザー技術の普及は、社会の進歩を加速させ、様々な産業におけるクリーニング用途に大きなブレークスルーをもたらした。

機械的摩耗、化学エッチング、超音波洗浄などの従来の洗浄方法と比較して、レーザー洗浄は明確な利点を提供します。高い効率性、費用対効果、環境への配慮、基板の保護、幅広い材料適合性を備えた完全自動化が可能です。これはグリーン・マニュファクチャリングと持続可能な加工の原則に完全に合致しており、レーザー洗浄は産業用途で現在利用可能な最も信頼性が高く効果的な洗浄方法として位置づけられています。

再製造とメンテナンスの文脈では、クリーニングは使用済み機械部品の検査と再調整のための重要な前提条件です。レーザークリーニング技術は、表面の形態と粗さを精密に制御しながら、基板のクリーニング後の性能を向上させることができます。その汎用性は、大型部品の製造、表面処理、再製造にまで及び、比類のない精度と一貫性を提供します。

レーザー洗浄が従来の方法に完全に取って代わったわけではないが、製造部門における省エネルギーと排出削減の重視の高まりが、その採用を後押ししている。環境規制が強化されるにつれて、この技術独自の利点はますます意味を持つようになる。2020年以降、中国の環境保護法はより厳しくなり、安全に対する意識も高まるため、工業用洗浄工程での特定の化学物質の使用は制限される。その結果、よりクリーンで非破壊的な洗浄方法への需要が高まっている。

レーザー洗浄の特長は、研磨剤を使用せず、非接触で、熱的にニュートラルなアプローチで、さまざまな素材や形状に適していることです。選択的なコーティング除去、敏感な表面の汚染除去、複雑な部品の精密洗浄など、従来の方法では困難だった複雑な洗浄の課題に対応します。産業界が持続可能性と品質を優先し続ける中、レーザー洗浄は高度な製造・保守プロセスにおいて不可欠な技術になりつつある。

レーザー洗浄の原理

サブミクロンの汚染粒子がワークピース表面に付着すると、しばしば強固な結合を形成するため、従来の洗浄方法では効果が得られない。しかし、ナノレーザー照射によるワーク表面のクリーニングは、非常に効率的で正確であることが証明されています。

レーザー洗浄は非接触方式であるため、寸法精度を維持しながら精密加工品やその複雑な部品を洗浄する際に、卓越した安全性を提供します。このユニークな特性により、レーザー洗浄は、洗浄業界、特に高精度用途において優れたソリューションとして位置づけられています。

なぜレーザーが基材を傷つけることなく洗浄するのに効果的なのかを理解するためには、まずレーザー技術の基本原理を把握する必要がある。レーザーの核心は、電磁放射の一形態であり、私たちを取り囲む光と同様である。しかし、レーザーは光共振器を利用して特定の方向に光をコリメートし増幅するため、従来の光源に比べて出力密度とコヒーレンスが格段に高いビームを得ることができる。

理論的には、レーザーはあらゆる波長の光から発生させることができる。しかし、励起可能な媒質が限られているため、安定で工業的に利用可能なレーザー光源は限られている。その中で、Nd:YAGレーザー、CO2レーザー、エキシマレーザーは広く産業応用されています。特にネオジム:YAGレーザーは、光ファイバー伝送が可能であるため、様々な産業用洗浄プロセスに適しています。

科学的な用語では、レーザークリーニングはレーザーアブレーションと表現される。このプロセスでは、レーザービームの照射によって固体(場合によっては液体)表面から物質を除去する。材料除去のメカニズムはレーザー光束に依存する:

アブレーションにはパルスレーザーが最も一般的に使用されるが、強度が十分に高ければ連続発振レーザーでも材料除去が可能である。

精密な光アブレーションには、波長200nm前後の深紫外エキシマレーザーが主に使用される。レーザーパルスあたりのアブレーションの深さと除去される材料の量は、いくつかの要因に支配されます:

各レーザーパルスによって除去される材料の総量は、アブレーション率として定量化される。さらに、走査速度やラインオーバーラップなどのレーザービームのパラメータは、アブレーションプロセスの効率と品質に大きく影響します。

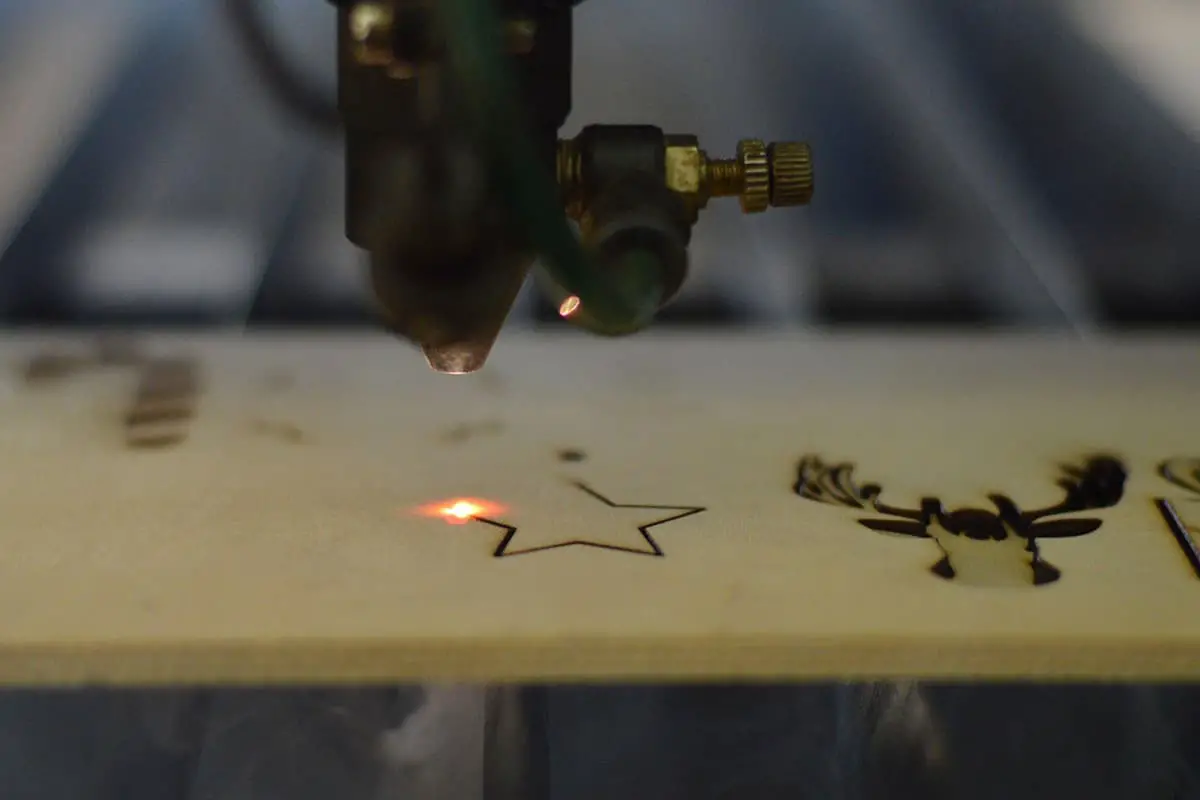

タイヤ金型のレーザー洗浄効果

1980年代半ば、ベクレミシェフやアルルンのような研究者たちは、産業界のニーズに対応するため、従来の洗浄方法にレーザーシステムを統合することで、レーザー洗浄技術のパイオニアとなった。この革新的なアプローチにより、レーザークリーニングが独自の技術分野として発展する基礎が築かれた。

レーザークリーニングの有効性は、汚染物質と基材間の様々な結合力を克服する能力に根ざしている。これらの力には、共有結合、双極子-双極子相互作用、毛細管現象、ファンデルワールス力などが含まれる。これらの付着メカニズムを破壊または凌駕することにより、レーザー洗浄は効果的な除染を実現します。

レーザークリーニングは、高エネルギー密度、正確な指向性、強力な集光機能など、レーザー放射のユニークな特性を活用します。これらの特性により、レーザーは汚染物質と基板間の結合力を破壊するか、汚染物質を直接蒸発させることができる。このプロセスにより、付着強度が大幅に低下し、ワークピースからの表面汚染物質の除去が容易になります。

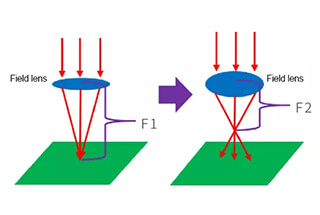

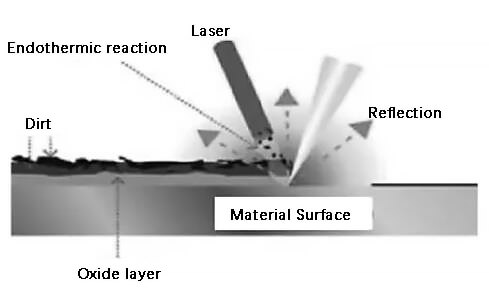

図1は、レーザークリーニングの原理図である。

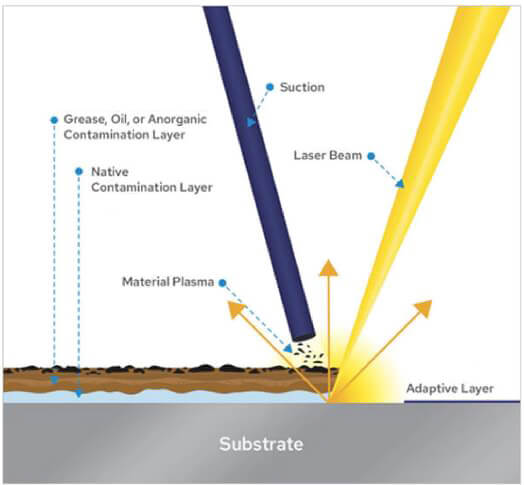

レーザー洗浄のメカニズムには、表面汚染物質によるレーザーエネルギーの吸収が含まれる。この吸収されたエネルギーは、汚染物質と基板間の付着力に打ち勝って、急速な気化または瞬間的な熱膨張を誘発する。熱エネルギーが増大すると、汚染物質粒子は激しい振動を受け、最終的に基板表面から剥離する。

レーザー洗浄の効果は、いくつかの重要なパラメータによって左右される:

図1 レーザークリーニングの模式図

レーザークリーニングの工程は、4つの段階に分けられる:

レーザークリーニング技術を導入する場合、ターゲット材料のレーザークリーニングしきい値を考慮し、最大のクリーニング効果を達成するために最適なレーザー波長を選択することが極めて重要です。この閾値は、基板を損傷することなくクリーニングプロセスを開始するために必要な最小のレーザーフルエンスによって決定されます。

レーザークリーニングは、表面改質においてユニークな利点を提供する。有害な影響を与えることなく、基材表面の微細構造や結晶方位を変化させることができる。さらに、表面粗さを正確に制御できるため、密着性、濡れ性、耐摩耗性など、表面特性全体を大幅に向上させることができる。

洗浄効果は、主に3つの重要な要素によって左右される:

現在、レーザークリーニング技術には3つの主な方法がある:

各手法にはそれぞれ明確な利点があり、汚染物質や基材の性質に応じて、特定の用途に適している。

パルスレーザークリーニングは、化学薬品や研磨剤を使用せずに、高強度レーザーパルスを利用して基材から汚染物質を除去する高度な表面処理プロセスです。この非接触方式では、集束したレーザービームを加工物に照射し、基材または表面の汚染物質のエネルギー吸収と温度を急速に上昇させます。この熱効果により、不要な物質を効率的に除去することができます。

このプロセスは、主に2つのメカニズムによって作動する:

パルスレーザークリーニングの有効性は、波長、パルス時間、エネルギー密度、繰り返し率などのレーザパラメータを慎重に最適化することに依存します。これらの要因は、特定の基板材料と汚染物質の特性に合わせて調整され、基板損傷のリスクを最小限に抑えながら効率的なクリーニングを実現します。

この技術には、従来の洗浄方法にはないいくつかの利点がある:

パルスレーザークリーニングは、自動車製造、電子機器、文化遺産保護、航空宇宙部品のメンテナンスなど、さまざまな産業で応用されている。

湿式レーザー洗浄は、液体塗布とパルスレーザー照射を組み合わせた高度な表面処理技術である。このプロセスは、レーザー処理に先立ち、水または特殊な洗浄液を基板表面に塗布することから始まります。

高エネルギーのパルスレーザービームが液膜と相互作用すると、局所的な急速な加熱と爆発的な気化が起こる。この急激な相変化により、基板と液体の界面に強力な衝撃波が発生する。その結果生じる機械的な力により、頑固な微粒子、酸化物、有機残留物などの汚染物質が基板表面から効果的に剥離される。

レーザーエネルギーと液体気化の相乗効果により、特にサブミクロンの粒子や薄膜の除去において、乾式レーザー洗浄法よりも洗浄効率が向上します。さらに、液体フィルムは、アブレーションされた汚染物質を封じ込め、捕捉するのに役立ち、再堆積のリスクを低減し、空気中の微粒子を最小限に抑えます。

しかし、この技術には限界がある。主な制約は材料の適合性で、望ましくない反応や表面の劣化を防ぐため、基板は塗布される液体に対して化学的に不活性でなければならない。このため、特に反応しやすい金属や水に敏感な基材では、適用できる材料の範囲が制限される。さらに、洗浄プロセスを最適化するために、表面張力、粘度、レーザー波長吸収率などの要因を考慮して液体を選択する必要がある。

このような課題にもかかわらず、湿式レーザー洗浄は、半導体製造、文化遺産の保存、航空宇宙産業や自動車産業における高価値部品の改修などの精密洗浄用途において、大きな利点を提供する。

レーザープラズマ衝撃波洗浄技術は、高強度レーザーパルスが周囲の空気媒体をイオン化・分解する際に発生する、球状に膨張するプラズマ衝撃波の力を利用します。この高度な洗浄方法は、従来のレーザー洗浄技術に比べ、いくつかの明確な利点を提供します。

急速に伝播する衝撃波は基板表面と相互作用し、レーザーと基板が直接接触することなく、汚染物質を除去する運動エネルギーを与える。この間接的なエネルギー伝達メカニズムにより、下地材料の熱損傷やアブレーションのリスクが大幅に低減されるため、特に繊細な表面やデリケートな表面に適しています。

この技術の重要な強みのひとつは、ナノスケールの領域(通常10~50nm)まで微粒子汚染物質を効果的に除去する能力にある。従来のレーザー洗浄方法とは異なり、プラズマ衝撃波洗浄の有効性はレーザー波長による制約を受けないため、システム設計とアプリケーションの柔軟性を高めることができる。

工業用途では、洗浄プロセスを最適化するには、以下のようなさまざまなパラメーターを慎重に検討する必要がある:

これらのパラメータは、最適な結果を得るために、特定の基材、汚染物質の種類、および洗浄要件に合わせて調整する必要がある。

洗浄効率と表面品質を評価することは、プロセスの妥当性確認と最適化にとって極めて重要である。一般的な評価方法には以下が含まれる:

レーザー洗浄は、機械的摩擦、化学腐食、液体と固体の衝突、高周波超音波洗浄といった従来の洗浄方法と比較して、大きな利点がある:

2.1 環境にやさしい:レーザー洗浄は、化学薬品や洗浄液を必要としない「環境に優しい」技術である。発生する廃棄物は、主に固形粉末で、量も少なく、容易に封じ込められ、多くの場合リサイクル可能である。このため、化学薬品による洗浄方法に関連する環境問題に対処し、汚染や有害廃棄物管理の問題を軽減することができる。

2.2 非接触プロセス:表面に機械的な力を加え、損傷を与えたり残留物を残したりする可能性のある従来の接触ベースの洗浄方法とは異なり、レーザー洗浄は研磨剤を使用せず、非接触です。このため、表面損傷や二次汚染のリスクがなく、洗浄対象物の完全性が保たれます。

2.3 汎用性とアクセシビリティ:レーザービームは光ファイバーを通して伝送することができ、ロボットシステムやマニピュレーターと統合して遠隔操作することができる。これにより、従来の方法では手の届かない場所や部品の洗浄が可能になる。また、人が直接立ち会うことなく、危険な環境でのクリーニング作業を可能にすることで、オペレーターの安全性を高めます。

2.4 精度と選択性:レーザークリーニングは、様々な材料表面から様々な汚染物質を比類のない精度で効果的に除去することができる。従来の方法ではしばしば達成不可能な清浄度レベルを達成します。このプロセスは、下地に影響を与えることなく汚染物質を選択的に除去するよう細かく調整できるため、繊細な部品や高価値の部品に最適です。

2.5 高効率:レーザー洗浄プロセスは通常、従来の方法よりも高速で、洗浄サイクルタイムを大幅に短縮します。この高速動作は、産業用途における生産性の向上とダウンタイムの短縮につながります。

2.6 長期的な費用対効果:レーザークリーニングシステムへの初期投資は多額であるが、長期的な運用コストは低い。これらのシステムは、最小限の消耗品で長期間安定した性能を提供する。運転費用は主に電気代に限定されるため、特に大量洗浄や連続洗浄の用途では、長期にわたって経済的に有利である。

2.7 自動化の可能性:レーザー洗浄システムは、自動化された生産ラインに容易に組み込むことができ、工程の一貫性を高め、製造フローを中断することなくインライン洗浄を可能にする。この統合能力は、インダストリー4.0の原則やスマート・マニュファクチャリング構想によく合致している。

パルスNd:YAGレーザー洗浄プロセスは、レーザーの光パルスのユニークな特性を活用し、高強度、短時間レーザービームと汚染層の界面で起こる光物理学的反応に基本的に基づいています。

基本的な物理的原理は次のように定義できる:

a) 放射されたレーザービームは、ターゲット表面の汚染層によって選択的に吸収される。

b) この集中エネルギーの急速な吸収により、高温で急速に膨張するプラズマ、すなわち高度に電離した不安定なガス状態が形成される。このプラズマの発生が衝撃波の伝播の引き金となる。

c) これらの衝撃波は、汚染物質の断片化とそれに続く表面からの排出を促進する。

d) このプロセスにとって重要なのは、レーザーのパルス幅である。このパルス幅は、熱の蓄積と下地基板への潜在的な熱損傷を防ぐために十分に短くなければならない。

e) 金属上に表面酸化物が存在する場合、プラズマ形成は金属-酸化物界面で優先的に起こるという実験的証拠がある。

プラズマ発生は、レーザーのエネルギー密度が特定のしきい値を超えた場合にのみ開始され、このしきい値は、除去される汚染または酸化層の特性に依存する。

しかし、エネルギー密度が高いしきい値を超えると、基材を損傷する危険性がある。

基板の完全性を保ちながら効果的なクリーニングを行うには、レーザーパラメーターの正確な調整が重要です。光パルスのエネルギー密度は、この2つの閾値の間のウィンドウ内に収まるように注意深く制御されなければならない。

各レーザーパルスは、汚染層の有限の厚さをアブレーションする。より深刻な汚染に対しては、完全なクリーニングを達成するために通常複数のパルスが必要とされる。

徹底した表面クリーニングに必要なパルス数は、汚染度に正比例する。このデュアル・スレッショルド・メカニズムの主な利点は、クリーニング・プロセス固有の自己制御性である。

下限閾値以上のエネルギー密度を持つレーザーパルスは、母材が露出するまで汚染物質を除去し続ける。

重要なのは、エネルギー密度が基材の損傷しきい値以下に保たれている限り、下地の完全性を損なうことなく、洗浄プロセスが自動的に終了することである。

レーザークリーニングは、金属腐食、金属粒子、ほこりなど、有機・無機両方の汚染物質を効果的に除去できる汎用性の高い技術である。すでに高い成熟度に達し、広く利用されているこの技術の実用的な応用例を紹介する。

毎年、世界中のタイヤメーカーは何億本ものタイヤを生産しています。生産工程では、ダウンタイムを最小限に抑えるため、タイヤ金型の洗浄を効率的かつ効果的に行う必要があります。

サンドブラスト、超音波洗浄、炭酸ガス洗浄などの従来の洗浄方法では、金型を洗浄装置に運ぶ前に数時間冷却する必要がある。このプロセスにはかなりの時間がかかり、金型の精度を容易に損なう可能性があります。さらに、化学溶剤の使用とそれに伴う騒音は、安全性と環境保護に対する懸念を引き起こす可能性がある。

レーザー洗浄法は、こうした課題に対する解決策を提供する。レーザーは光ファイバーを通して伝送できるため、使用上の柔軟性が高い。さらに、レーザー洗浄法を光ファイバーと組み合わせることで、金型の届きにくい部分にも光を当てることができ、洗浄が容易になります。さらに、レーザー洗浄プロセスではゴムがガス化しないため、有毒ガスが発生する危険性がなく、安全な作業環境を確保できる。

タイヤ金型のレーザー洗浄技術は、欧米のタイヤ業界で広く採用されている。

レーザークリーニングタイヤの効果

レーザー洗浄装置の初期費用は高いが、ダウンタイムの削減、金型損傷の回避、安全性の向上、原材料の使用量削減などの利点により、この投資はすぐに相殺される。

あるタイヤ会社の生産ラインで行われた洗浄テストによると、大型トラック用タイヤ金型一式を、レーザー洗浄装置を使用してオンラインでわずか2時間で洗浄できる。

従来の洗浄方法と比べ、レーザー洗浄の経済的メリットは明らかである。

食品業界では、衛生を保つために金型の粘着防止用弾性フィルムを定期的に交換する必要がある。化学薬品を使用しないレーザー洗浄は、この用途にも適している。

金型洗浄効果

レーザー洗浄技術は武器のメンテナンスに広く利用されている。

レーザー洗浄システムは、錆や汚染物質を効率的かつ迅速に除去する方法であり、選択的な除去も可能なため、結果として洗浄プロセスを自動化することができる。

化学洗浄と比較して、レーザー洗浄は高い清浄度を提供するだけでなく、洗浄対象物の表面損傷を最小限に抑えることができる。

さらに、さまざまなパラメーターを調整することで、金属表面に緻密な酸化保護膜や金属溶融層を形成し、強度と耐腐食性を高めることができる。

最後に、レーザー洗浄で発生する廃棄物は環境にやさしく、工程は遠隔操作で実施できるため、オペレーターの健康被害のリスクを軽減できる。

ヨーロッパでは、レーザー洗浄システムは航空産業で長い間広く使われてきた。

航空機の表面は一定期間後に再塗装する必要があるが、その前に古い塗装を完全に除去しなければならない。

従来の機械的な塗装除去方法は、航空機の金属表面を容易に損傷させ、安全な飛行を脅かす可能性がある。

しかし、複数のレーザー洗浄システムを利用することで、A320エアバスの表面の塗装層は、金属表面にダメージを与えることなく、2日以内に完全に除去することができる。

中国経済の急成長に伴い、ますます多くの高層ビルが建設され、その外壁の清掃が課題となっています。Laserlasteレーザー洗浄システムは、長さ70メートルまでの光ファイバーを通して、ビルの外壁を洗浄するための効果的なソリューションを提供します。

このシステムは、石、金属、ガラスなどさまざまな表面からあらゆる汚染物質を効果的に洗浄することができ、その結果、従来の洗浄方法よりも数倍高い洗浄効率を実現する。

また、建物の外装に使われるさまざまな石材の黒ずみや変色を除去することもできる。

松山少林寺の建造物や石碑にレーザー・クリーニング・システムを使用した実験では、レーザー・クリーニングが古代建造物の保護や外観の修復に非常に良い効果をもたらすことが示された。

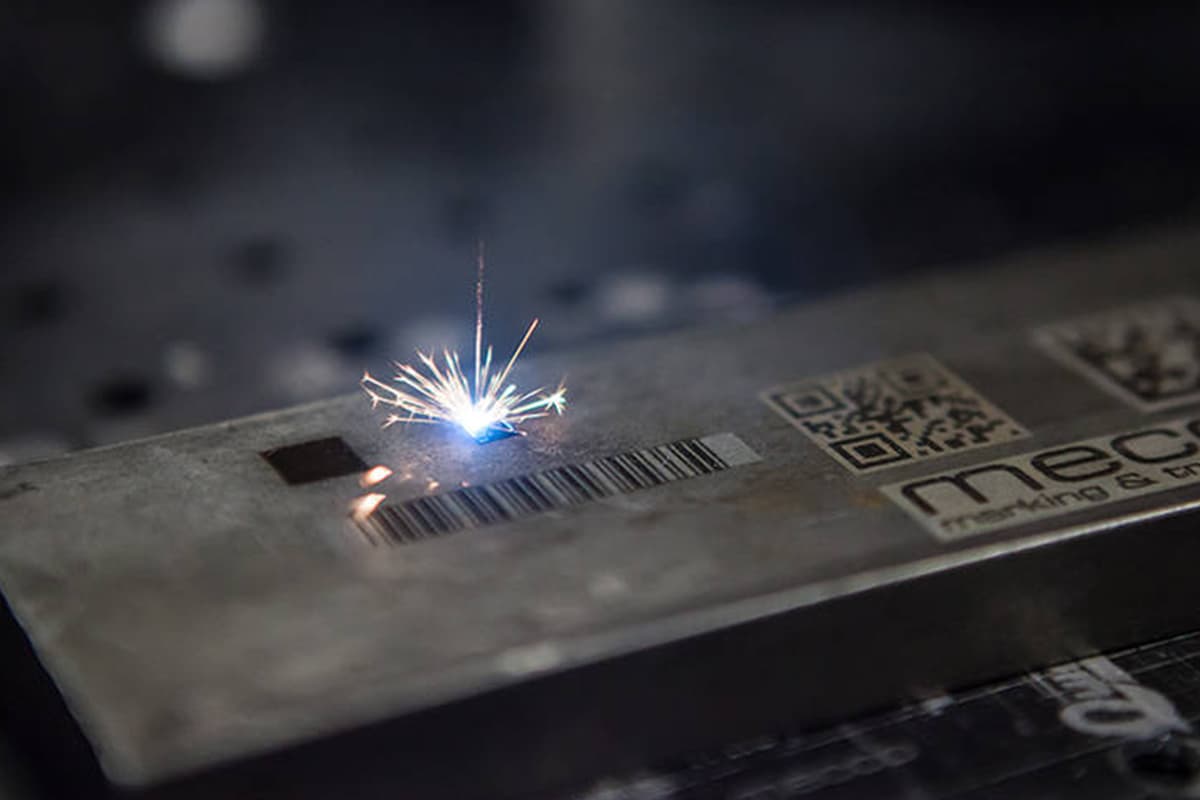

電子産業では、酸化物除去にレーザー技術が利用されています。この業界では精密な除染が重要であり、レーザーによる酸化物除去は理想的なソリューションです。

回路基板を溶接する前に、最適な電気的接触を確保するため、部品ピンから酸化物を完全に除去する必要がある。この工程でピンを損傷させてはならない。

レーザー洗浄はこのような要求を満たすことができ、非常に効率的である。実際、効果的な除染のためには、1本のピンを1回レーザーに当てるだけでよい。

精密機械産業では、潤滑や耐腐食のために使用されるエステルや鉱物油を部品から除去する必要がしばしばある。これは一般的に化学的な方法で行われるが、化学的な洗浄では残留物が残ることが多い。

レーザー脱エステルは、部品の表面を傷つけることなく、エステルや鉱物油を完全に除去できる代替手段である。これは、衝撃波の使用によって達成される。

衝撃波は、機械的な相互作用によってではなく、部品表面の薄い酸化膜の爆発的なガス化によって形成され、汚染物質の除去につながる。

このレーザー洗浄方法は、機械部品の徹底的な脱エステル化のために航空宇宙産業で広く使用されている。

また、オイルエステルを除去するために、機械部品の加工にも応用できる。

レーザー洗浄システムは、原子力発電所の原子炉内の配管の洗浄にも利用されている。

光ファイバーを使用することで、高出力のレーザービームを原子炉内に導入し、放射性ダストを直接除去するため、洗浄が容易な材料が得られる。また、遠隔操作により、作業者の安全を確保することができます。

結論として、レーザー洗浄は、自動車製造、半導体ウェハー洗浄、精密部品加工・製造、軍事機器洗浄、建物外壁洗浄、文化財保護、回路基板洗浄、精密部品加工・製造、LCD洗浄、チューインガム残渣除去など、多くの分野で重要な役割を果たしている。

レーザー・ドライ・クリーニング法は、パルス・レーザーによる直接放射除染法としても知られる。この技術は、高エネルギーレーザーパルスを利用し、媒体を追加することなく、基板表面から汚染物質を直接アブレーションする。

レーザーアシスト液膜法では、レーザー照射前に基板表面に薄い液膜を形成します。液体がレーザーエネルギーを吸収し、局所的な気化と音響衝撃波によって汚染物質の除去を促進することで、洗浄効率を高める。

不活性ガスアシスト付きレーザークリーニングは、レーザー照射と不活性ガスフローを同時に行います。レーザーが汚染物質をアブレーションすると、不活性ガス(通常はアルゴンまたは窒素)が直ちに破片を除去し、再堆積や酸化を防ぎます。この方法は、特に敏感な表面や反応性材料を扱う場合に効果的です。

レーザー・ケミカル・ハイブリッド・クリーニングは、主にデリケートな石造文化財に使用され、レーザーを照射して汚れをほぐした後、腐食性のない化学洗浄剤をターゲットに塗布します。この2段階のプロセスにより、壊れやすい文化財をより優しく洗浄することができる。

最初の3つの方法は産業用途で広く採用されているが、4番目の方法は専門的な保存修復作業に限られている。

レーザークリーニング技術は、10年以上前から国際的に石材に適用されており、遺産保存や工業用表面処理においてその有効性が実証されている。中国では、石材へのレーザークリーニングの導入は遅れており、その主な理由はレーザー装置の初期資本コストが高いことである。

初期投資は高くつくが、レーザー洗浄には、従来の方法に比べて次のような大きな利点がある:

レーザー技術が進歩を続け、ビーム品質、出力効率、システム統合が改善され、装置が費用対効果に優れ、広く利用できるようになるにつれて、レーザー洗浄は石材洗浄業界でますます重要な役割を果たすようになっている。この傾向は、文化遺産の保護から高度な製造まで、さまざまな分野で持続可能で高精度の表面処理プロセスに対する要求が高まっていることが、さらに後押ししている。