レーザー切断した金属片の精度が以前ほど高くないことを不思議に思ったことはありませんか?この記事では、レーザー切断カーフの秘密を明らかにし、ビームの品質、材料の厚さ、切断速度などの要因が結果にどのように影響するかを探ります。最高の性能を維持し、毎回完璧な切断を実現する方法をご覧ください!

板金加工の一般的な設備として、レーザー切断機は重要な役割を果たしている。

効率的で精度の高いカッティングは、人々の心に深く刻み込まれている。

しかし、長期間使用すると、装置の性能が低下し、カッティング・プレートにも大きなカーフが生じ、切断品質に影響を及ぼすことがある。

この問題は早急に解決する必要がある。以下、詳しく見ていこう。

光学式の切断性能 ファイバーレーザー切断 機械は、長期間の使用による機械の磨耗や損傷、機械の運転中の不十分なメンテナンスによって減少する。

レーザー切断におけるカーフ幅は、材料の種類、厚さ、レーザー出力、切断パラメータなど、いくつかの要因によって異なる。切断方法や装置が異なれば、カーフ幅や精度も異なります。

例えば、厚さ10mmの板を切断する場合:

(1)ファイバーレーザー切断は、通常±0.025mmの切断精度と0.2~1mmのカーフ幅を達成する。正確な切り口は、レーザー出力、切断速度、使用するアシストガスによって異なります。

(2) プラズマ切断は、精度は劣るが、切断精度は約±0.3mm、切り口幅は0.5~1.2mmである。この方法は、厚い材料や、精度よりもスピードを優先する場合に好まれることが多い。

(3) 手動のオキシ燃料(アセチレン)切断は、現代の製造業ではあまり一般的ではないが、切断精度は約±1mm、切り口幅は1.0~1.5mmである。この方法は、主に非常に厚い板や現場作業で使用される。

薄い材料(3.0mm未満)の場合、レーザー切断では一般的に0.3~0.5mmの範囲のカーフが得られます。高精度のファイバーレーザーは、さらに狭いカーフを達成することができ、非常に薄いシートでは0.1mmまで小さくなることもある。

高いレーザー出力と長い滞留時間が必要なため、一般的にカーフ幅は材料の厚さとともに増加する。さらに、切断ノズルの選択、アシストガス圧力、焦点位置が切り口幅に大きく影響する。最新のCNCレーザー切断システムでは、これらのパラメータを精密に制御して、特定の用途向けに切り口幅と切断品質を最適化することができます。

ビーム整形や超短パルスレーザーの導入など、レーザー技術の進歩が、さまざまな材料や厚さにおいて達成可能な切り口幅や切断品質の限界を押し広げ続けていることは注目に値する。

レーザー切断 金属加工機械は、長年にわたって開発が続けられ、次第に金属加工の主流となった。

しかし、カッティングカーフが広すぎるなど、カッティングには常にいくつかの問題がある。

では、カーフ幅に影響を与える要因とは何か? レーザー切断 マシン?

主な要因は4つある:

レーザーで発生した光は垂直に照射されるのではなく、散乱角度をつけて照射される。

そのため、レーザー切断機を使って被加工物を切断すると、一定のテーパーが形成される。したがって、レーザービームの品質も切断には重要である。

一般的に、調整後にフォーカスを恣意的に調整すべきではない。カット効果に顕著な問題がある場合にのみ調整すべきである。

実際の切断効果は、切断する素材によって異なる。

レーザー切断では、レーザービームのスポットが小さいほど、より優れた切断効果が得られる。

レーザービームの品質がスポットに影響するのに加え、被加工物の材質もスポットの大きさに影響する。

例えば、銅は反射率が高く、光のスポットを形成するのが難しい。そのため、銅レーザー切断機に求められる要件は、通常の金属に比べて高くなります。

同じ材料、同じパワーカット条件では、厚い材料ほど断面にバリや凹凸が出やすい。

シート材とまったく同じ断面を得るには、レーザーの出力を上げる必要がある。

レーザー切断機が広く受け入れられている理由は、その切断速度の速さにある。

他の条件が一定である場合、レーザー切断機の切断速度は、最高の切断効果を得るために適切に調整されなければならない。

速度が遅すぎると、カーフの粗さが非常に大きくなることがある。速度が速すぎると、カーフの粗さが小さくなることがある。

ただし、速度が速すぎると、材料に食い込まないことがあるので、やみくもに高速切断を追求するのではなく、速度をコントロールすることが肝要である。

レーザー切断加工において、切断速度と切り口幅の関係は複雑であり、複数の要因に影響される。レーザー出力とアシストガス圧力が一定の場合、切断速度はカーフ幅と非線形の逆相関を示す。

切断速度が上がると、一般的にカーフ幅は減少する。これは、レーザービームが材料と相互作用する時間が短くなり、熱影響部(HAZ)が減少して切断幅が狭くなるためである。逆に、切断速度が低下すると、レーザーと材料の相互作用が長くなり、入熱が増加するため、切り口幅が増加する傾向がある。

切断端の表面粗さは、切断速度と放物線の関係を示す。低速では、過剰な入熱が不規則な溶解とドロス形成の増加を引き起こし、表面粗さが高くなる。切削速度が上がると、材料除去がより制御されるため、表面粗さは一般的に向上する。しかし、表面粗さが最小値に達する最適な切削速度が存在する。

切断速度が臨界しきい値を超えると、レーザーエネルギー密度が不十分となり、材料を完全に貫通できなくなるため、切断が不完全になるか、まったく切断されなくなることに注意する必要がある。この現象は、レーザー切断における「速度限界」と呼ばれることが多い。

切断速度、切り口幅、表面品質間の相互作用は、材料特性、厚さ、レーザー波長、ビーム特性などの要因によってさらに影響を受ける。例えば、アルミニウムや銅のような反射率の高い材料は、スチールと比較して異なる速度とパワーの関係を必要とする場合があります。

実際には、メーカーはしばしば切削速度表を作成したり、高度なプロセス監視システムを利用して、特定の材料や厚さに対してこれらのパラメータを最適化し、生産性を最大化しながら高品質の切削を保証している。

レーザー切断機の加工品質と能力を左右する最も大きな要因は焦点位置であり、加工との具体的な関係は以下の通りである。

集光位置は、加工材料の表面に対してレーザービームが集光された後の位置として定義される。

焦点位置は、幅、傾斜、切断面の粗さ、スラグの付着状態、切断速度など、ほとんどすべての加工パラメーターに影響する。

これは、焦点位置を変えると、被加工材表面でのビーム径と被加工材への入射角が変化するためです。

その結果、カーフの形成状態やカーフ内でのビームの多重反射に影響を与え、カーフ内の補助ガスや溶融金属の流動状態に影響を与える。

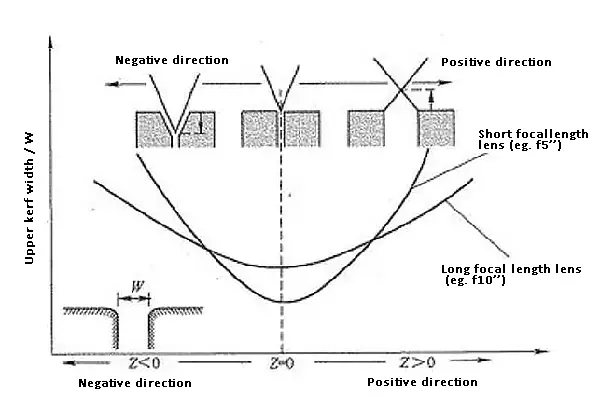

図は、レーザー切断機の焦点位置Zと加工材料表面のカーフ幅Wの関係を示している。

被加工材表面のフォーカス状態をZ=0「ゼロ」とし、フォーカス位置を上方向に移動する場合は「+」、下方向に移動する場合は「-」、移動量をmmで表す。

フォーカスがフォーカス位置Z=0にあるとき、上部カーフ幅Wは最小となる。

フォーカス位置が上下に動いても、上カーフ幅Wは広くなる。

この傾向は、焦点距離の異なるレンズを処理する場合でも同じである。

フォーカス位置でのビーム径が小さいほど、またレンズの焦点深度が短いほど、フォーカス位置の変化に伴う上部カーフ幅の変化は大きくなります。

| フォーカスポジション | 特徴 | 申し込み |

| 切り口が最も狭く、高精度の加工が可能。 | 斜面の減少を必要とする処理; 表面粗さの要求が高い加工; 高速カッティング; の処理を削減する。 熱影響部; 微細加工 |

| カーフより下を広げることで、ガスの流れと溶融物の流動性を向上させることができる。 | 厚板のCWおよび高周波パルス加工; アクリル板加工; 金型加工; セラミックタイル加工 |

| カーフ上部を広げることで、ガスの流れを改善し、溶融物の流動性を向上させることができる。 | アルミニウムの空気切断; アルミニウムの窒素切断; エアーカット ステンレスの; ステンレス鋼の窒素切断; 亜鉛メッキ鋼板のエア切断 |

上図は、ベスト・フォーカス・ポジションを示したものである。 金属レーザー切断機 様々な加工材料を処理する際に

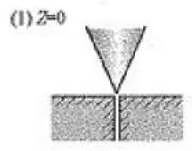

(1)最小ビーム径Z = 0は材料表面で得られる。

この時点で、加工材料表面で最大のエネルギー密度を得ることができ、溶融範囲は比較的狭くなり、これが加工特性を決定する。

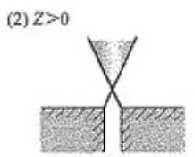

(2) フォーカス位置が「+」側(Z > 0)。

このとき、加工材料表面におけるレーザービームの照射範囲が広くなり、カーフ内のビームが拡散角を持つため、カーフ幅が広がる。

(3) フォーカス位置が"-"側(Z < 0)。

このとき、被加工材の表面に照射されるレーザー光の範囲が広くなる。

焦点位置が板厚方向に近いほど溶解能力は高くなり、その後逆勾配になる。

通常、レーザー切断機の加工では、大きな切り口が発生する場合があります。このような状況では、切断精度が低くなり、私たちの要求を満たすことができません。

この状況の理由は何なのか?解決する方法はありますか?

継続的な観察と分析の結果、技術エンジニアは3つの解決策を考案した:

光ファイバーの焦点距離調整は、手動または自動で行うことができる。

マニュアルフォーカスは、特にレンズ交換やクリーニングの後、技術者が忘れがちである。

レンズの損傷や汚れは、レーザーの散乱やビームの太さの原因となるため、チェックしてください。レンズの交換またはクリーニングが唯一の解決策です。

レーザースポットの品質をチェックする。

2つのポイントがある場合、または光スポットが丸くない場合は、レーザーチューブのサポートポイントの調整が必要な場合があります。

この理由は軽視されがちだが、それでも注意を要する。

レーザー切断の継ぎ目が大きくても大きな問題にはならないが、生産・加工後の設備は一定期間メンテナンスを受けなければならない。

実際、使用中に若干の異常が発生することがあり、効率的かつ長期的なレーザー切断を保証するために適切なメンテナンスが必要です。 機械操作そして、ユーザーにとって最大の価値を生み出す。

レーザー切断の切り口品質に影響を与える要因は多面的で複雑である。前述したように、被加工物の材料特性以外にも、多数のパラメータがカーフ幅と全体的な切断品質に大きく影響する。これには、レーザービームの特性(波長、モード、偏光)、出力、切断速度、ノズルの形状とスタンドオフ距離、焦点位置、アシストガスの種類と圧力などが含まれる。

レーザー切断機の操作時に切断品質を最適化するには、以下のベストプラクティスを考慮してください:

1.焦点位置の最適化:正確な焦点位置を維持することは、高品質のカーフを実現するために極めて重要である。適切な焦点位置は、バリの形成を最小限に抑え、エッジの焼き付きを軽減し、プレートの爆発を防止します。通常、焦点は一度設定すると安定しますが、次のような場合には調整が必要になることがあります:

2.定期的なメンテナンス:毎日の目視点検、週1回のレンズクリーニング/メンテナンスなど、積極的なメンテナンススケジュールを実施してください。これにより、最適なビーム品質を維持し、経時的なカット性能の低下を防ぐことができます。

3.試し切り:生産部品を加工する前に、必ず同じ種類と厚さのスクラップ材でテストカットを行う。こうすることで、パラメーターの微調整が可能になり、生産工程全体を通じて一貫した品質が保証される。

4.パラメータの最適化:さまざまな材料や厚みに対して最適化された切削パラメータのデータベースを開発し、維持する。以下のような要因を考慮する:

5.材料への配慮:切断性能のばらつきを最小限に抑えるため、材料の品質を一定に保ち、適切な保管/取り扱いを行うこと。表面状態、平坦度、潜在的な汚染物質などの要因を考慮する。

6.ビーム伝送システムのメンテナンスミラー、レンズ、保護ウィンドウなど、ビーム経路にあるすべての光学部品を定期的に点検し、清掃してください。ミスアライメントや汚れは、カーフの品質に大きな影響を与えます。

7.カッティングヘッドのアライメント:特に開先の影響を受けやすい用途では、定期的にカッティングヘッドのワーク表面に対する垂直性を確認し、調整してください。

8.工程モニタリング:リアルタイム監視システムを導入し、切断品質のばらつきを検出することで、迅速な調整を可能にし、スクラップ率を最小限に抑える。

9.オペレーターのトレーニング:機械オペレータが、切断品質の問題を認識し、最適な性能を維持するために適切な調整を行えるよう、十分な訓練を受けていることを確認する。

こちらも参照のこと: