プロジェクトにおける板金接続の信頼性をどのように確保しますか?ねじ接続とリベットの様々な方法を理解することは不可欠である。この記事では、リベット選択の原則、異なるタイプのねじファスナー、プレス、うねり、引きリベットに関係するプロセスを掘り下げています。これらのテクニックを探求することによって、あなたの板金作業で強くて耐久性のある接続を保証する、あなたの特定の用途のための最良の方法を選択する方法を学ぶでしょう。

広く使用されている着脱可能な固定方法であるネジ接続は、構造が簡単で信頼性が高く、組み立てや分解が容易である。板金製品の構造において、最も一般的に使用され、最も広範な接続方法の一つであり、何物にも代えがたい利点を有している。

板金部品のねじファスナーのための一般的なリベット打ち方法には、プレス・リベット打ち、うねりリベット打ち、引きリベット打ちがある。

1) 干渉を避けるため、リベットの外形寸法に注意する。

2) リベットのリベット方式によっては、引き抜き事故を避けるために、組立中にリベットに加わる力の方向を考慮する。

3) リベット部分の長さは、シートの厚さに基づいて決定される、シートの厚さよりわずかに小さいこと。

4) リベットを選ぶときは、リベット打ち方法を考慮し、リベット打ち作業のためのスペースを残す。

5) プレスリベットではベースプレートが変形し、スウェルリベットでは金具が変形するため、ステンレスや硬度の高い材料では、スウェルリベット工法を選択する。

6) 厚さ1mm未満のベース・プレートについては、プレス・リベット打ちは避けるべきである。特別な要求がある場合は、うねりリベッティング法を使用する。

7) スウェル・リベットはプレス・リベットより安全であり、特別な要求がない限り使用すべきである。

8)3.0mmより厚いベース・プレートの場合、六角頭のプレス・リベットは避けるべきである。丸頭プレス・リベットを使用して、プレス・リベット接合後の平坦性を確保する。

9) プレス・リベットを選ぶ時、注意:M5以下の丸頭プレス・リベットは1.0~2.0mmの厚さのリベット・シートに適している;M6丸頭プレス・リベットは2.0~2.5mmの厚さのリベット・シートに適している;M8丸頭プレス・リベットは2.5mmより厚いリベット・シートに適している。

リベット・ナットの一般的な構造形式には、プレス・リベット・ナット・コラム、プレス・リベット・ナット(スタッド)、拡大リベット・ナット(スタッド)、プル・リベット・ナット、フローティング・プレス・リベット・ナットなどがある。

(1) プレス・リベット・ナット・コラム

プレス・リベット・スタッドやナット・コラムとしても知られ、次のような分野で広く使用されているファスナーの一種です。 板金薄板、シャーシ、キャビネット。プレス・リベット・ナット・コラムの特定の国家規格はない。プレス・リベット・ナット・コラムの基部は六角形で、他端は円筒形であり、六角形の基部と円筒の中間に溝がある。

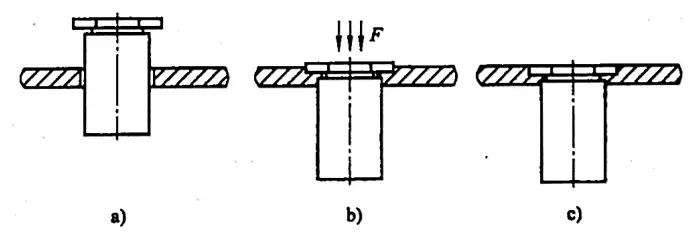

プレス・リベッティングは特殊な機械で行われる。 プレス機 金型を使用し、一定の圧力を加えて六角頭部をプレートにあらかじめ設定された穴に押し込む(あらかじめ設定された穴の直径は、一般にプレス・リベット・ナット・コラムのシリンダーの外径よりわずかに大きい)。

これにより、穴の周囲に塑性変形が生じ、変形部分がプレス・リベット・ナット・コラムの溝に押し込まれ、それによってプレス・リベット・ナット・コラムが板にしっかりとリベット止めされる。このタイプのリベッティングは通常、プレス・リベット・ナット・コラムの硬度が薄板の硬度より大きいことを必要とする。

普通の低炭素鋼板(硬度70HRB以下)、アルミニウム合金板、銅板などはすべてプレス・リベット・ナット・コラムの圧入に適している。ステンレス鋼板と 高炭素鋼 その硬い材質のために、特別な高強度プレス・リベット・ナット・コラムは、高価であるだけでなく、プレスが難しく、リベッティングが信頼できず、脱落しやすい。

リベットの信頼性を確保するために、プレス・リベット・ナット・コラムの側面に2-3点をスポット溶接する必要があることが多いので、工程が悪い。製品がステンレス鋼と高炭素鋼板でリベット止めされなければならない場合、その硬度 鋼板 は80HRB未満でなければならない。

したがって、プレス・リベット・ナットの柱を持つ板金部品は、ステンレス鋼板の使用を避けるべきである。プレス・リベット・スクリューとプレス・リベット・ナットも同様であり、ステンレ ス鋼板への使用には適さない。プレス・リベット・ナット柱をプレス・リベット止めする工程を図9-1に示す。

(2) プレス・リベット・ナット

プレス・リベット・ナットもまた、板金、薄板、機械ケース、キャビネットに広く使用される締結具の一種である。

現在、プレス・リベット・ナットの特定の国家規格はない。プレス・リベット・ナットはプレス・リベット・ナット・コラムと異なり、鋸歯状の段差と反転した頭部を持ち、円形に見える。プレス・リベット・ナットのリベット接合原理は、プレス・リベット・ナット・コラムのそれと同じである。プレス・リベット・ナットのリベット締め工程を図9-2に示す。

(3) スウェル・リベット・ナット

スウェル・リベット・ナットは、板金、薄板、機械ケース、キャビネットなどに使用されるファスナーの一種である。現在、スウェル・リベット・ナットのための特定の国家規格はない。スウェル・リベット・ナットには、六角形と丸形の2種類がある。

スウェル・リベット・ナットを取り付ける前に、シート・メタルに下穴をあらかじめ設定しておかなければならない。その後、スウェル・リベット・ナットを穴に挿入する。特殊なプレス機で、金型(上型ヘッドにテーパーが付いている)を使い、ある一定の圧力を加えて、スウェル・リベット・ナットの柄の一部を膨らませる(材料の一部を塑性変形させる)。

これにより、ある種のテーパーが形成され、スウェル・リベット・ナットが板金にきつく適合し、それによりスウェル・リベット・ナットが薄板に固定され、リベット止めが完了する。スウェル・リベット・ナットは一般に、その靭性を確保するために硬化させる必要がなく、割れることなく締め付けることができる。

リベッティング工程は比較的単純だが、うねりリベットナットと板金との接合部は円周方向に変形した接合部であるため、より大きな押し出し力に耐えることができるが、耐えられるトルクは小さくなる。

この欠点を補うために、逆バックル付きの六角スウェル・リベット・ナットまたはセレーション付きの丸スウェル・リベット・ナットを使用することを推奨する。逆バックル又はセレーションと板金との間の噛み合いは、うねりリベット・ナットが耐えられるトルクを増加させる。リベット・ナットを膨潤させる過程を図9-3に示す。

(4) リベットナット

リベット・ナットまたはクリンチ・キャップとしても知られ、様々な板金部品を締結するために一般的に使用される。リベッティングとは、リベット・ナットが、外部からの引張力の影響下で、(通常、特別に設計された位置で)局部的に塑性膨張変形を起こし、シートをクランプし、それによって信頼できる接続を達成するプロセスを指す。

リベッティング工程の方法は、専用のリベッティング・ガンの使用を伴う。リベッティング・ガンは、その頭部のボルトをリベット・ナットの内ねじとの係合を通して回転させるように駆動し、リベット・ナットの対応する直線運動をもたらし、リベット・ナットの薄肉部分をシートを挟み込むまで膨張変形させる。

による 締め付け リベット・ナットは、局部的な変形によってシートが押し出されるとき、大きな押し出し力とある程度のトルクに耐えることができる。時には、大きなトルクに耐える能力を確保するために、六角形または鋸歯状のリベット・ナットが採用されることがある。リベットナットの利点は、製品の閉鎖に影響されない片側構造である。リベット・ナットのリベット止め工程を図9-4に示す。

1)リベットナットの一般的な材料は、鋼、アルミニウム合金、ステンレス鋼を含む。種類は平頭リベットナット(GB/T17880.1-1999)、皿リベットナット(GB/T17880.2-1999)、小皿リベットナット(GB/T17880.3-1999)、120°小皿リベットナット(GB/T17880.4-1999)、六角平頭リベットナット(GB/T17880.5-1999)を含む。

2) リベット・ナットの使用:ナットが外部に取り付けられることが必要な製品で、内部空間が狭く、リベッティングのためにリベット・マシンのヘッドが入ることができない場合。 フランジング とタッピングが強度要件を満たせない場合は、プレスも拡張リベッティングも機能せず、プル・リベッティングを使用する必要がある。リベット・ナットは厚さ0.5~6mの板金部品の接続に適している。

(5) フローティング・リベット・ナット

板金製品 コンピュータ・ケースやキャビネットのような板金部品は、一般に多くの部品で構成されている。板金部品や構成部品の中には、ケースやキャビネットの複雑な全体構造や累積組立寸法誤差が大きいために、リベット・ナットの組立位置に大きな偏差が生じ、他の部品の組立を困難にし、場合によっては不可能にするものがある。

従って、他のタイプのリベット・ナットの代わりに特定の位置でフローティング・ リベット・ナットを使用することで、この状況を大幅に改善することができる。フローティング・リベット・ナットのリベット止め工程を図9-5に示す。現在、フローティング・リベット・ナットの国家規格はなく、業界規格のみがある。使用する場合は、メーカーの製品見本に従って、あらかじめ設定された穴の大きさと取り付けスペースを決定する必要がある。

(6) リベット止め部品の下穴の寸法と適用される板厚

1) プレス・リベット・ナット支柱の下穴の直径は、表9-1を参照のこと。

表9-1 プレス・リベット・ナット支柱の下穴径(単位:mm)

| スレッド仕様 | コードネーム | ベースホールの直径d |

| M3×0.5 | (b)s0(0)(s)-m3-h | φ4.2 |

| M3×0.5 | (b)s0(0)(s)-3.5m3・h | φ5.4 |

| M4×0.7 | (b)s0(0)(s)-m4-h | φ6.0 |

| M4×0.7 | (b)s0(0)(s)-3.5m4-h | φ7.2 |

| M5 ×0.8 | (b)s0(0)(s)-m5-h | φ7.2 |

| M6×1.0 | (b)s0(0)(s)-m6-h | φ8.7 |

注:S0 S0Sは貫通穴非ねじプレス・リベット・ナット・コラムを示し、S00 S00Sは貫通穴ねじプレス・リベット・ナット・コラムを示す。用語の前にBをつけるとブラインド・ホールを示し、最後にSをつけると材質がステンレス・スチールであることを意味し、Sがないとスチールであることを示す。Hはナット・コラムの高さを表す。

2) プレスリベットナットの下穴の直径は表9-2を参照のこと。

表9-2 プレスリベットナットの下穴径(単位:mm)

| スレッド仕様 | コードネーム | ベースホールの直径d |

| M2x0.4 | s(cls)-m2-a(0,1,2) | φ4.2 |

| M2.5 ×0.45 | s(cls)-m2.5-a(0,1,2) | φ4.2 |

| M3x0.5 | s(cls)-m3-a(0,1,2) | φ4.2 |

| M4x0.7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

ポストCLSはステンレス鋼製のリベット・ナットを、Sは鋼製のリベット・ナットを、A(ハンドル・コード)はリベット・ナットの適用厚さコード(0は0.8~1.2mm、1は1~1.5mm、2は1.5~2.5mmの厚さを示す)を示す。

3) 組み込みナットの下穴径は表9-3を参照のこと。

表9-3 ナット埋め込み用下穴径(単位:mm)

| スレッド仕様 | コードネーム | ベースホールの直径d |

| M2x0.4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0.5 | F(S)-M3-A | φ4.3 |

| M4x0.7 | F(S)-M4-A | φ$7.4 |

| M5x0.8 | F(S)-M5-A | φ7.9 |

| M6x1.0 | F(S)-M6-A | φ8.7 |

注:"F "は圧入ナットを示し、"S "は材質が青銅であることを示す。"A"(ハンドルコード)は、圧入ナットに適用されるプレートの厚さコードを示す。

4) ナットの圧入に適した板厚は表9-4を参照のこと。

表9-4:圧入ナットの適用板厚(単位:mm)

| ハンドル・コード A | スレッド仕様 | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) スエージナットの下穴径については、表9-5を参照のこと。

表9-5:スエージナットの下穴径(単位:mm)

| スレッド仕様 | コードネーム | ベースホールの直径d |

| M2.5×0.45 | Z-(S)-M2.5-A | φ5.0/カウンターボーリング φ5.5×90° |

| M3x0.5 | Z-(S)-M3-A | 5.0/カウンターボーリング φ5.5×90° |

| M4x0.7 | Z-(S)-M4-A | φ6.0/カウンターボーリング φ7.0×90° |

| M5×0.8 | Z-(S)-M5-A | φ8.0/カウンターボーリング φ9.0×90° |

| M6x1.0 | Z-(S)-M6-A | φ9.0/カウンターボーリング φ10×90° |

| M8×1.25 | Z-(S)-M8-A | φ11/カウンターボーリング φ12×90° |

注:'S'の付加は材料がステンレス鋼であることを意味し、'S'がない場合は材料が鋼であることを示す。A'(ハンドル・コード)は、リベット・ナットの適用板厚のコードを示す。

6) 丸型拡張リベット・ナットの適用板厚は表9-6に示す。

表9-6 丸型エキスパンションリベットナットの適用板厚(単位:mm)

| ハンドル・コード A | スレッド仕様 | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) 六角形スエージ・リベット・ナットの適用板厚は表9-7に示す。

表9-7 六角穴付リベットナット適用板厚(単位:mm)

| ハンドル・コード A | スレッド仕様 | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

注:六角スウェージ・リベット・ナットは、主に銅ベース・プレートを含む接続に使用される。

8) プレス・リベット・スクリューの下穴の直径は、表9-8を参照のこと。

表9-8:プレス・リベット・スクリューの下穴の直径

(単位:mm)

| スレッド仕様 | コードネーム | ベースホールの直径d |

| M2.5×0.45 | FH(S)-2.5-L | φ2.5 |

| M3x0.5 | FH(S)-M3-L | φ3 |

| M3x0.5 | NFH(S)-M3-L | φ4.8 |

| M4x0.7 | FH(S)-M4-L | Φ4 |

| M4x0.7 | NFH(S)-M4-L | φ4.8 |

| M5 x0.8 | FH(S)-M5-L | φ5 |

| M5 x0.8 | NFH(S)-M5-L | φ6.8 |

| M6 ×1.0 | FH(S)-M6-L | φ6 |

| M6 ×1.0 | NFH(S)-M6-L | φ6.8 |

注:「S」は材質がステンレス銅であることを示し、「S」がない場合は材質が鋼であることを意味する。FH」は丸頭、「NFH」は六角頭、「L」はねじの全長を示す。

9)プルリベットナットの下穴の直径と適用板厚については、国家規格を参照すること:平頭リベットナット(GB/T17880.1-1999)、皿リベットナット(CB/T17880.2-1999)、小皿リベットナット(GB/T17880.3-1999)、120°小皿リベットナット(GB/T17880.4-1999)、平頭六角リベットナット(GB/T17880.5-1999)。

(7) リベット止め部品の下穴の中心からベースプレートの端までの最短距離。

1) 一般に使用されているプレス・リベット・ナット・ポストの下穴の中心からベース・プレートの端までの推奨最小距離は、表9-9に示す通りである。

表9-9 一般に使用されるプレス・リベット・ナット・ポストの下穴の中心からベース・プレートの端までの推奨最小距離(単位:mm)。

| スレッド仕様 | コードネーム | 底穴の中心からベースプレートの端までの推奨最短距離。 |

| M3x0.5 | (b)s0(0)(s)-3.5m3・h | 6.8 |

| M4x0.7 | (b)s0(0)(s)-m4-h | 8.0 |

| M5x0.8 | (b)s0(0)(s)-m5-h | 8.0 |

| M6x1.0 | (b)s0(0)(s)-m6-h | 10 |

2) 一般的に使用されているリベット・ナットの下穴の中心からベース・プレートの端までの推奨最小距離は、表9-10に示されている。

表9-10 一般的に使用されるリベット・ナットの下穴の中心からベース・プレートの端までの推奨最小高さ(単位:mm)。

| スレッド仕様 | コードネーム | 底穴の中心からベースプレートの端までの推奨最短距離。 |

| M3x0.5 | s(cls)-m3-a(0,1,2) | 4.8 |

| M4x0.7 | S(CLS)-M4-A(1,2) | 6.9 |

| M5x0.8 | S(CLS)-M5-A(1,2) | 7.1 |

| M6x1.0 | S(CLS)-M6-A(1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1.5 | S(CLS)-M10-2 | 13.5 |

3) 一般的に使用されている埋め込みナットの下穴の中心からベースプレートの端までの推奨最小距離は、表9-11に示されている。

表9-11 一般的に使用される埋め込みナットの下穴の中心からベースプレートの端までの推奨最小距離 (単位:mm)

| スレッド仕様 | コードネーム | 底穴の中心からベースプレートの端までの推奨最短距離。 |

| M3x0.5 | F(S)-M3-1.5 | 6 |

| M4x0.7 | F(S)-M4-2.5 | 6 |

| M5x0.8 | F(S)-M5-2.5 | 7.2 |

4) 一般に使用されている丸型拡張リベット・ナットの下穴の中心からベース・プレートの端までの推奨最小距離は、表9-12に示されている。

表9-12 一般に使用される丸型拡張リベット・ナットの下穴の中心からベース・プレートの端までの推奨最小距離 (単位:mm)

| ハンドル・コード A | スレッド仕様 | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) 一般に使用される六角うねりリベット・ナットのベース穴の中心から下地の端までの推奨最小距離を表9-13に示す。

表9-13 一般に使用される六角うねりリベット・ナットのベース穴の中心から下地の端までの推奨最小距離 (単位:mm)

| ハンドル・コード A | スレッド仕様 | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) コモンリベットねじの下穴の中心からベースプレートの端までの推奨最小距離は、表9-14に示されている。

表9-14 共通リベットねじ下穴の中心からベースプレートの端までの推奨最小距離 (単位:mm)

| スレッド仕様 | コードネーム | 丸頭)下穴の中心からベースプレートの端までの推奨最短距離。 |

| M3 x0.5 | FH(S)-M3-L | 5.6 |

| M4x0.7 | FH(S)-M4-L | 7.2 |

| M5x0.8 | FH(S)-M5-L | 7.2 |

| M6x1.0 | FH(S)-M6-L | 7.9 |

(8) リベット組立の品質に影響する要因

リベット・アセンブリの品質に影響する要因はいくつかあり、その中には母材の特性、下穴の直径、リベット打ち方法が含まれる。

1) ベース 材料特性:母材の硬度が適切であれば、リベット締結の品質とリベット締結部品の耐荷重は最適である。

2) 下穴の直径:下穴の大きさは、リベット組立体の品質に直接影響する。底穴が大きいと、母材とリベット部品との間の隙間が大きくなる。異なるリベット接合方法に対するこの隙間の影響は以下のとおりである:

i) 圧縮リベット打ちへの影響:母材はリベット接合部の溝を埋めるのに十分な変形ができず、その結果せん断力が不足し、圧縮リベットナット(又はリベット)の押し付け抵抗に直接影響する。

ii) 拡張リベットへの影響:下穴が大きすぎると、リベット打設時の塑性変形によって発生する絞り力が減少し、エキスパンション・リベットの押込み抵抗とねじり抵抗に直接影響する。

iii) プルリベットへの影響:下穴が大きすぎると、塑性変形後に2つの部品間の有効摩擦が減少し、リベット締結の品質に影響する。

穴が小さいと、リベットの耐荷重をある程度増加させることができるが、美観が悪くなり、リベット締め力が大きくなり、取り付けが不便になり、ベースプレートが変形し、生産効率とリベット締め品質が低下する。

3) 底穴の中心から母材の端までの距離:この距離が短すぎると、母材が変形し、リベット打ちの品質に影響することがある。

(9) リベット組立工程の原理

リベット止め部品を持つ板金部品の工程カードを作成する場合、リベット止め工程の合理的な配置だけでなく、リベット・スクリューまたはリベット・ナットの位置にも特別な注意を払うべきである。

異なる位置は異なる荷重に耐え、異なるプロセス要件を持つ。従って、リベット止め部品の構造とリベット止め工程は、リベット止め位置に適合すべきである。不適切な選択は、リベットねじ又はリベット・ナットの荷重範囲を減少させ、リベット締結の失敗につながる。リベットねじとリベット・ナットをリベット接合するための一般原則は以下の通りである:

1) 陽極酸化処理または表面処理する前に、スチールまたはステンレス・スチールのリベット・スクリューとリベット・ナットをリベット止めしないこと。 アルミ板.

2) 同じ線上にリベットされる圧縮リベットねじまたはリベット・ナットの数は、妥当であるべきである。数が多すぎると、圧縮された材料が流れる場所がなくなり、大きな応力を引き起こし、工作物を弧状に曲げることがある。

3) リベット・スクリューとリベット・ナットをリベット止めする前に、部品の表面をコーティングすることが望ましい。

4) リベット止め後、M5、M6、M8、M10リベット・ナットは一般に、強度を増すためにスポット溶接が必要である。より大きなナットはより大きな強度を必要とし、アーク溶接が可能である。M4(M4を含む)以下では、拡張リベット・ナットを使用するのが最善である。

5) 曲げ端にナットをリベット止めする場合、ナット・リベット止めの品質を確保するために、次のことに注意すること:

リベット穴の縁から曲げ部の縁までの距離は、曲げ部の変形ゾーンを超えなければならない。

リベット・ナットの中心から曲げ端の内側までの距離Lは、リベット・ ナットの外側の円筒半径と内側の円筒半径の和より大きくなければな らない。 曲げ半径すなわち、L>D/2+rである。

6) 1mm以下の基材では、プレス・リベッティングの信頼性が低いので、推奨されない。特別な要求があれば、うねりリベッティングに変更することができ、2-3点はアルゴンアーク溶接で補強すべきである。 スポット溶接 (または2-3点スポット・パンチ)。

プロジェクション溶接 ナットは、スポット溶接ナットとも呼ばれ、板金製品に広く使用されている。しかし、実際に使用する際には、穴径の設計が不適切なため、プロジェクション溶接ナットを正確に位置決めできないという問題がしばしば発生する。

国家規格には、四角溶接ナット(GB13680-1992)と六角溶接ナット(GB13681-1992)の2種類のプロジェクション溶接ナットがある。四角溶接ナットは、位置決めが粗く、位置決め誤差が大きいだけでなく、溶接後にねじ山のチェーシングを必要とすることが多い。

対照的に、六角溶接ナットは自己位置決め構造を持ち、より高い精度とより便利な溶接作業を提供する。したがって、六角溶接ナットを使用することをお勧めします。

図9-6に六角溶接ナットの母板への溶接の模式図を示す。母板の穴径Dと板厚tの推奨値を表9-15に示す。

図9-6:ベース・プレートに溶接された六角溶接ナットの概略図

表9-15:ベースプレート穴径Dとプレート厚さtの推奨値

(単位:mm)

| スレッド仕様 | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1.25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1.5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1.5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

フランジ加工とタッピングは、穴抜き加工とタッピングとも呼ばれ、主に板金部品同士の接続を確立するために使用される。板金部品の底面は薄いため、直接タッピングするとねじ山が短くなりすぎ、すべりやすくなる。

そのため、まず板金部品に下穴を開ける(ネジ仕様で決まる)。次にプレス機で専用のフランジング(穴抜き)金型を使い、垂直のエッジを引き抜く(引き抜く高さはネジの仕様と板厚で決まる)。最後に、ねじ山にタッピングを施し、有効径を大きくする目的を達成する。 糸の長さ.

膨張リベット・ナット、プレス・リベット・ナット、プル・リベット・ナット、フランジングとタッピングにはそれぞれ長所と短所がある。それらの性能比較は表9-16で見ることができる。

表9-16 スウェル・リベット・ナット、プレス・リベット・ナット、プル・リベット・ナット、フランジ・タッピングの性能比較