プロフェッショナルで強靭に見える、完璧できれいな溶接を実現するにはどうしたらよいか、考えたことはありませんか?このTIG溶接の基礎に関する記事では、溶接を始めるために必要な技術や器具について詳しく解説しています。このガイドでは、TIG溶接の原理から機器の詳細なセットアップ、手順に関するヒントまで、TIG溶接の習得を目指す初心者の方から、技術を磨きたい方まで、あらゆる方を対象としています。変形を最小限に抑えて高品質の溶接シームを作る方法を学び、この精密な溶接方法の多用途性を発見してください。

ティグ溶接は、保護媒体としてアルゴン・ガスを使用するガス・シールド・アーク溶接の方法である。

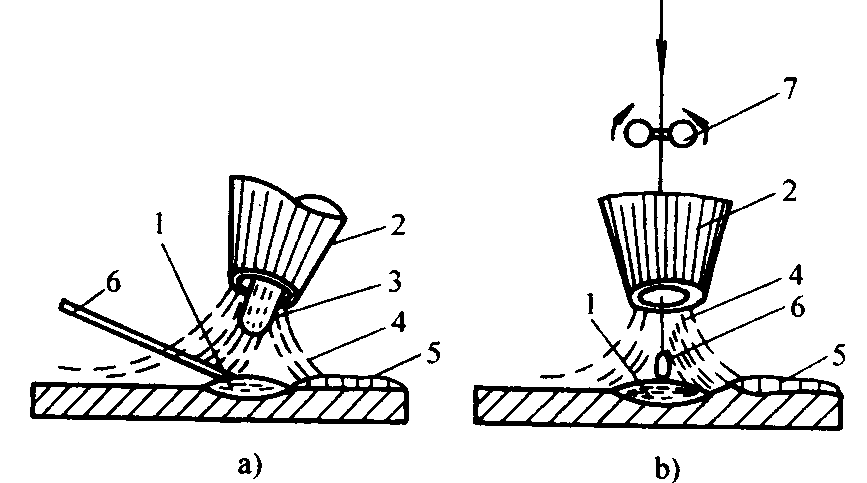

1- 溶融プール

2- ノズル

3- タングステン電極

4- ガス

5- 溶接シーム

6- 溶接ワイヤー

7- ワイヤー送りローラー

(1) 高い溶接シーム品質:

アルゴンは不活性ガスで、金属と化学反応しない。また、液体金属にも溶解しない。保護ガス層として使用することで 合金元素 を高温での酸化や燃焼から防ぐ。そのため、溶接金属中の 溶接品質.

(2) 最小限の溶接変形と応力:

そのため、特に薄型に適している。 プレート溶接.

(3) 溶接可能な材料の範囲が広い:

ほとんどすべて 金属材料 はティグ溶接で溶接できる。

(4) 簡単にマスターできる操作技術:

この方法なら、機械化や自動化を導入するのも簡単だ。

ティグ溶接は、使用する電極材料の種類によって分けられる:タングステン・イナート ガス溶接 (非消耗電極)(略称:TIG)および金属不活性ガス溶接(消耗電極)(略称:MIG)。

操作方法によって、手動TIG溶接、半自動TIG溶接、自動TIG溶接に分けられる。

使用する電源の種類によって、次のように分けられる:直流(DC)ティグ溶接と交流(AC)ティグ溶接である。

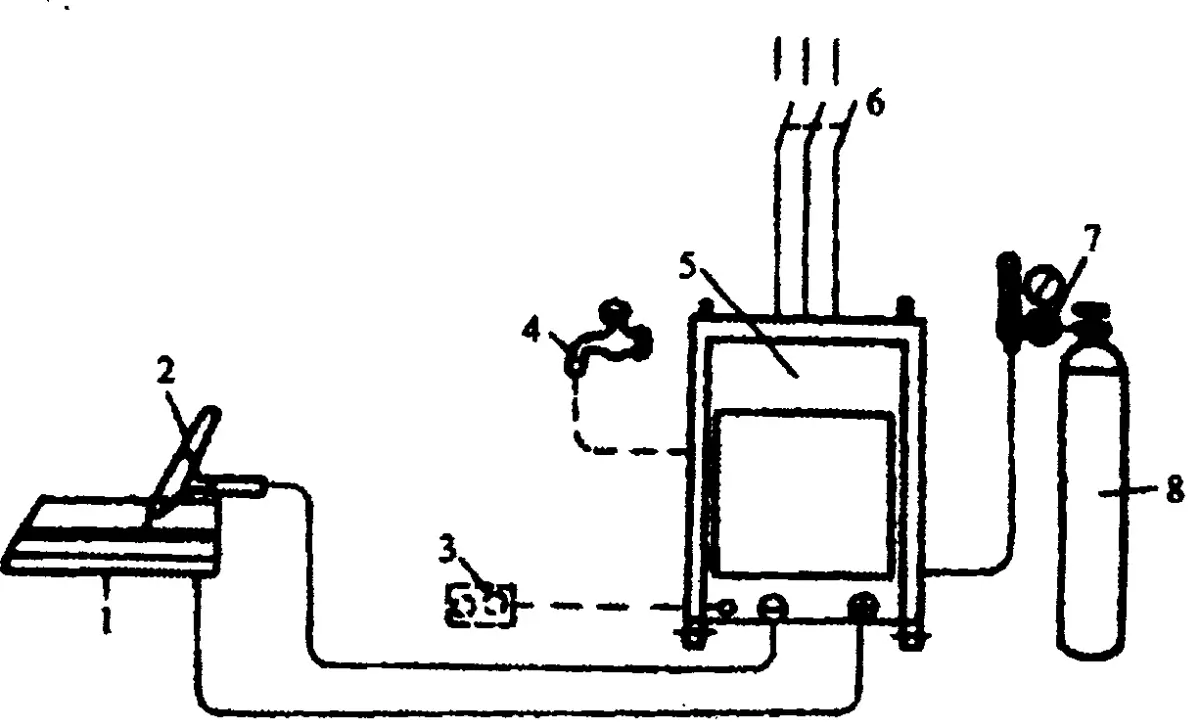

手動式タングステン・イナート・ガス(TIG)溶接装置は、以下の機器で構成されている。 溶接パワー 供給装置、溶接トーチ、ガス供給システム、制御システム、冷却システム。

1- 溶接部品

2- 溶接ガン

3- リモコンボックス

4- 冷却水

5- 電力と制御システム

6- 電源スイッチ

7- フローレギュレーター

8- アルゴン・ガスボンベ

(1) 溶接電源

タングステン・イナート・ガス(TIG)溶接には 溶接電源 直流 (DC) または交流 (AC) の、急峻な降下 外部特性を持つ。一般的に使用されている直流TIG溶接機には、 WS-250およびWS-400などの機種があり、交流TIG 溶接機にはWSJ-150およびWSJ-500などの機種がある。WSE-150およびWSE-400などのAC/DC TIG溶接機もある。

(2) 制御システム

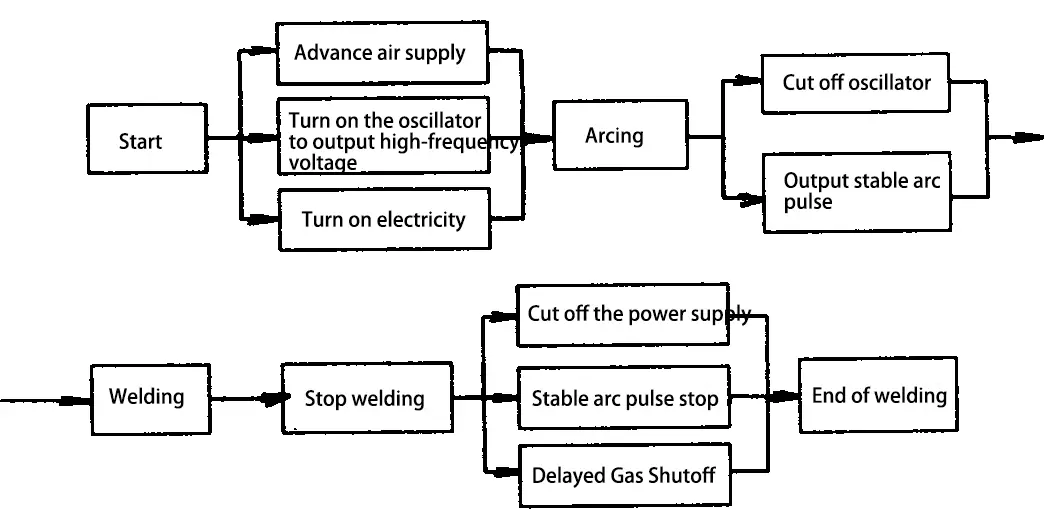

制御システムは、制御回路を通じて、電力供給、ガス供給、アーク安定性の各段階における運転を管理する。

手動タングステン・イナート・ガス(TIG)溶接管理プログラム

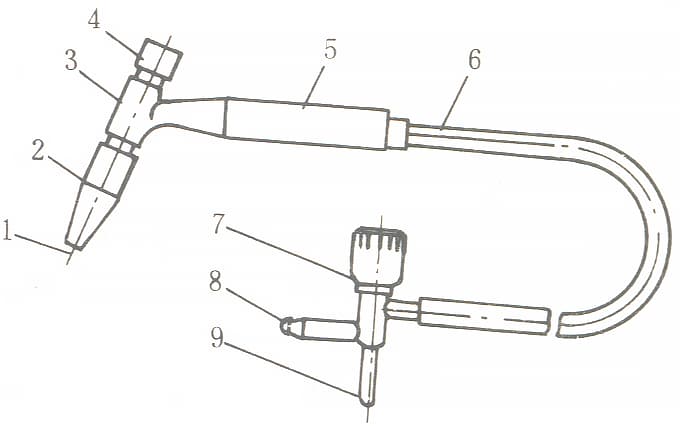

(3) 溶接トーチ

溶接トーチの機能は、タングステン電極をクランプし、溶接電流を流し、アルゴンガスを出力し、溶接機システムを起動または停止することです。溶接トーチには、大、中、小の3つのサイズがある。冷却方法によって、空冷式と水冷式に分けられる。使用する溶接電流が150A以下の場合、下図のように空冷式溶接トーチを選ぶことができる。

1- タングステン電極

2- セラミックノズル

3- トーチ本体

4- ショートキャップ

5- ハンドル

6- 電気ケーブル

7- ガス・スイッチ・ハンドホイール

8- 換気カップリング

9- 電気カップリング

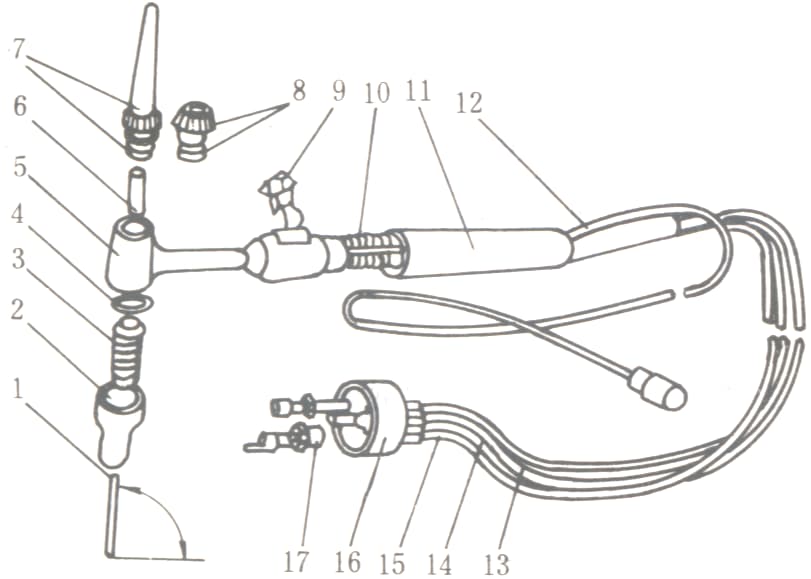

溶接電流が150Aを超える場合は、下図のような水冷式溶接トーチを使用しなければならない:

1-タングステン電極

2セラミックノズル

3-ダイバータ 4,8-シーリングリング

5連ガンボディ

6タングステン電極クランプ

7カバーキャップ

9ボート型スイッチ

10-配線

11-ハンドル

12-インサート・リング

13インレットホース

14アウトレットホース

15-水冷ケーブルホース

16スイベル・ジョイント

17-水道と電気のジョイント

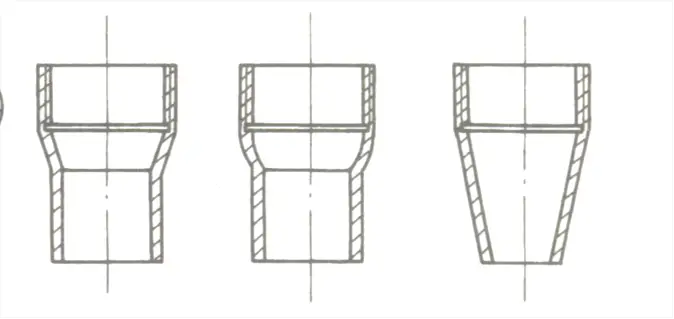

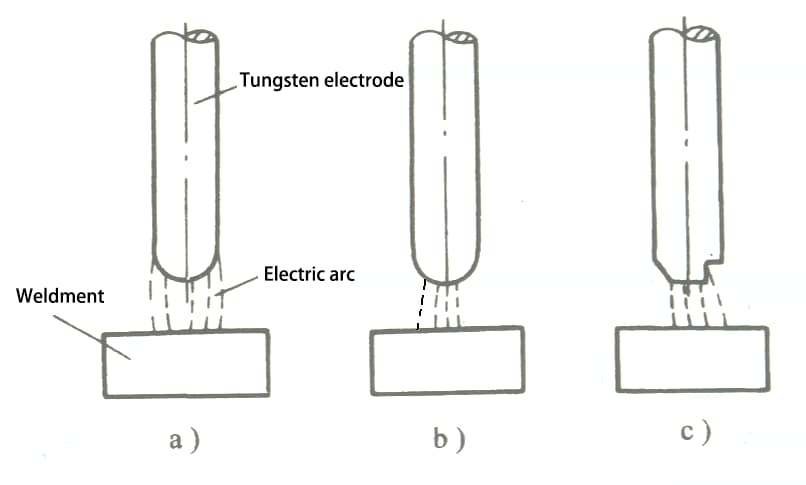

一般的な溶接トーチノズル形状の模式図

a) 円錐形の端を持つ円筒形

b) 円筒形で先端が球形

c) 円錐形

(4) ガス供給システム

ガス供給システムは、アルゴンガス・ボンベ、アルゴンガス流量調整器、電磁ガス・バルブで構成される。

1) アルゴン・ガスボンベ

外装はグレーに塗装され、緑色のペンキで「Argon」と記されている。アルゴンボンベの最高圧力は15MPa、容積は40L。

2) 電磁ガスバルブ

ガス通路の開閉を時間差リレーで制御する装置。事前にガスを供給し、後でガスの供給を停止する機能を果たすことができる。

3) アルゴン流量レギュレーター

アルゴン流量の減圧、安定、調整に使用されます。アルゴン流量調整装置の外観は右図の通りです。

(5) 冷却システム

溶接ケーブル、溶接ガン、タングステン電極の冷却に使用します。溶接電流が150A以下であれば、水冷は必要ない。しかし、溶接電流が150Aを超える場合は、水圧スイッチで制御される水冷が必須となる。

タングステン・イナート・ガス(TIG)溶接の主な材料は、タングステン電極、アルゴン・ガス、溶接ワイヤなどである。

(1) タングステン電極

ティグ溶接では、タングステン電極が電気を通し、アークに点火し、安定したアークを維持する役割を果たす。現在使用されているタングステン電極材料の種類は以下の通りである:

1)純粋なタングステン電極:99.85%を超える純度のものは、W1および W2の呼称で識別される。純粋なタングステン電極は、溶接機から高い無負荷電圧を必要とし、交流電流を使用する場合より悪い通電容量を持っているので、彼らは今ではほとんど使用されていません。識別を容易にするため、一般的に緑色で被覆されている。

2)WTh-10とWTh-15の型番を持つトリアタングステン電極は、純粋なタングステンに1%〜2%の二酸化トリウム(ThO2)を添加することによって作られています。トリアタングステン電極の電子放出率が改善され、許容電流範囲を拡大し、無負荷電圧を低減し、アークの開始と安定性を向上させます。しかし、わずかに放射能を有している。識別しやすくするため、赤色に着色されることが多い。

3)セリウムタングステン電極、型番Wce-20は、純粋なタングステンに2%酸化セリウム(CeO)を添加することによって作られています。セリウム化タングステン電極は、トリア化タングステンに比べてアークを開始しやすく、長寿命であり、その放射能は非常に低く、それを推奨しています。 電極材料 現在使用中のもの。識別しやすいように、通常はグレーに着色されている。

タングステン電極の仕様:

長さは76~610mm;

一般的に使用される直径は、0.5、1.0、1.6、2.0、2.4、3.2、4.0、5.0、6.3、8.0、10mmである。

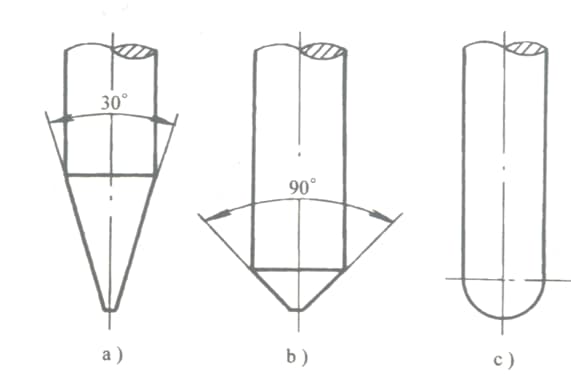

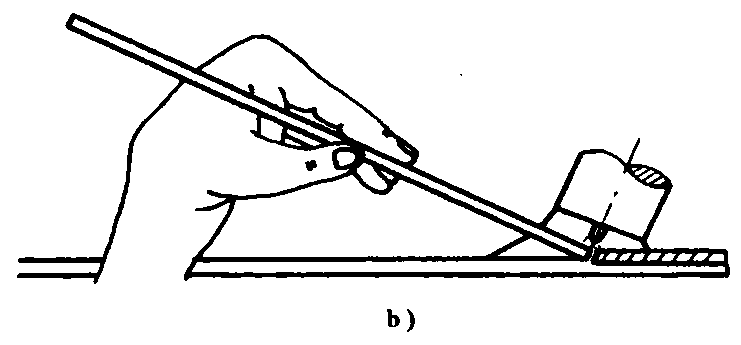

タングステン電極の先端の形状:

a) 円錐形

b) フルスタム

c) 球形

(2) アルゴンガス

不活性ガスであるアルゴンの密度は空気より大きく、安定したガス層を形成して溶融池の周囲を覆い、溶融池を保護する。 溶接ゾーン.ティグ溶接に使用されるアルゴンの純度は非常に要求されています。現在の国家標準によると、その純度は99.99%に達する必要があります。

溶接用アルゴンガスは、灰色に塗装され、緑色の「Argon」のラベルが貼られたボトルで供給される。アルゴン・ガス・ボンベの容量は一般に40Lで、最高使用圧力は15MPaである。使用中は通常、直立させておく。

(3) 溶接ワイヤー

ティグ溶接用溶接ワイヤは、主に鋼溶接ワイヤと非鉄金属溶接ワイヤの2種類に分類される。溶接ワイヤは、GB/T8110-1995「ガスシールドアーク溶接用炭素及び低合金鋼溶接ワイヤ」とYB/T5092-1996「溶接ワイヤ」に従って選択することができる。 ステンレス鋼溶接 ワイヤー

非鉄金属の溶接には、母材と同程度の溶接ワイヤを使用するのが一般的である。ティグ溶接のワイヤ径は、主に0.8、1.0、1.2、1.4、1.5、1.6、2.0、2.4、2.5、4.0、5.0、6.0mmなど10種類以上の規格があり、一般的には2.0~4.0mm径のワイヤが使用されている。

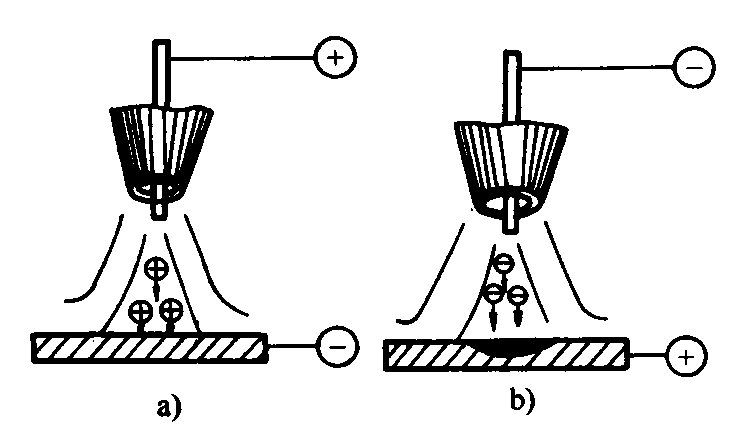

タングステン・イナート・ガス(TIG)溶接では、交流 (AC)電源または直流(DC)電源を利用できる。電源の選択は 金属 直流電源を使用する場合は、極性の選択も考慮す る必要がある。

a) 直流逆接続

b) 直流順接続

直流逆極性を使用する場合、ワークピースは陰極として機能し、高質量のアルゴン正イオンがワークピースに向かって流れます。これらのイオンは金属メルトプールの表面に衝突し、アルミニウムやマグネシウムなどの金属表面にある緻密で溶けにくい酸化皮膜を破壊します。この現象は「カソード分解」として知られている。

しかし、直流逆極性では、プラス端に接続されているタングステン電極が高温のため過熱または焼損しやすい。したがって、アルミニウム、マグネシウム、およびそれらの合金に直流逆極性を使用することは、一般に推奨されない。その代わり、溶接にはできるだけ交流を使用すべきである。

一方、直流直極は「陰極崩壊」を起こさないため、ステンレス鋼、耐熱鋼、チタン、銅、およびそれらの合金の溶接に適している。

| 電源の種類と極性の選択 | |

| 電源の種類と極性 | 溶接金属材料 |

| 直流 - プラス接続 | 低炭素鋼、低合金鋼、ステンレス鋼、耐熱鋼、銅、 チタンおよびその合金 |

| 直流 - 逆接続 | ガスタングステン中の各種金属に適用可能 アーク溶接 (GTAW)、タングステンイナートガス(TIG)溶接はほとんど使用されない。 |

| 交流電源 | アルミニウム、マグネシウムおよびそれらの合金 |

タングステン電極の直径は、溶接電流の大きさに基づいて決 められるべきであり、通常、溶接される被加工物の材 料と厚さに応じて選択される。

異なる電源極性とタングステン電極径に対応する許容電流。

| トリウムタングステン電極の直径。 許容電流範囲(アンペア 電源極性 | 1.0 | 1.6 | 2.4 | 3.2 | 4.0 |

| 直流順方向接続 | 15-80 | 70~150 | 150~250 | 250-400 | 400~500 |

| 直流逆接続 | 10-20 | 15-30 | 25~40 | 40-55 | |

| 交流電源 | 20-60 | 60~120 | 100~180 | 160~250 | 200~320 |

ステンレス鋼および耐熱鋼の手動タングステンアーク溶接の溶接電流。

| 材料厚(mm) | タングステン電極径(mm) | 線径(mm) | 溶接電流(A) |

| 1.0 | 2 | 1.6 | 40~70 |

| 1.5 | 2 | 1.6 | 40~85 |

| 2.0 | 2 | 2.0 | 80~130 |

| 3.0 | 2~3.2 | 2.0 | 120~160 |

手動タングステンアークの溶接電流 アルミニウム溶接 合金だ。

| 材料厚(mm) | タングステン電極径(mm) | 線径(mm) | 溶接電流(A) |

| 1.5 | 2 | 2 | 70~80 |

| 2.0 | 2~3.2 | 2 | 90~120 |

| 3.0 | 3~4 | 2 | 120~130 |

| 4.0 | 3~4 | 2.5~3 | 120~140 |

アーク電圧は主にアーク長によって決まる。アーク長が長くなると、溶け込みが不完全になり、シールド効果が低下するため、短絡を起こさず、できるだけアーク長をコントロールすることが肝要である。一般に、アーク長はタングステン電極の直径にほぼ等しい。

溶接速度は通常、溶接プールの大きさ、形状、融 着状態に基づいて溶接工が調整する。溶接速度が速 すぎると、保護ガス雰囲気が乱れ、溶け込みが不十 分になったり、溶接継ぎ目に気孔が生じたりする。逆に、溶接速度が遅 すぎると、溶接シームのバーン・スルーやアンダーカッ トが発生しやすくなる。

ノズルの直径はシールドゾーンの範囲に直接影響し、一般的にタングステン電極の直径に基づいて選択されます。生産経験に基づいて、ノズルの直径は、タングステン電極の直径の2倍プラス4ミリメートルでなければなりません。

流量が適切であれば、溶接プールは安定し、表面は 明るくスラグがなく、酸化の痕跡もなく、溶接継ぎ目は美観を損なわない。

流量が不適当な場合、溶接プー ル表面にスラグが発生し、溶接シーム表面が黒ずんだ り、酸化皮膜が発生する。適切なアルゴン流量は、ノズル直径の0.8~1.2 倍である。

ノズルとワークの距離は8~14mmが望ましい。距離が大きすぎるとガスシールド効果が悪くなります。距離が小さすぎると、ガスシールド効果はあるが、観察可能範囲や保護範囲が狭くなる。

アーク熱によるノズルの損傷を防ぐため、タングステン電極の先端はノズルの外側に突出させる。その長さは一般に3~4mmである。延長長さが短すぎると、溶接作業者が溶融状 態を観察するのに不便で、作業上不利になる。延長長が長すぎると、ガス・シールド効果に影 響が出ることがある。

操作のヒント

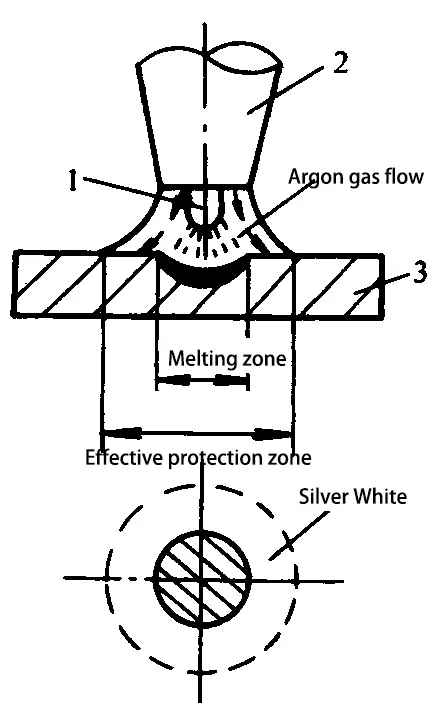

スポット溶接法を用いてガス・シールドの有効性をテストする。具体的な方法としては スポット溶接 をアルミ板の上に置く。アークが点火された後、溶接トーチは静止し、5~10秒後に電源が切断される。

この時、"陰極粉砕 "効果により、銀白色の領域がスポットの周囲に現れる。 アルミ板.これが有効ガス遮蔽面積で、脱酸膜面積と呼ばれる。この面積の直径が大きいほど、シールド効果は高くなる。

実際の生産現場では、下表に示すように、溶接面の色と気孔の有無を直接観察することで、ガス保護の効果を評価することができる。

| ステンレス鋼とステンレス鋼のガス保護効果の判定 アルミニウム合金. | ||||

| 溶接材料 | ベスト | グッド | できれば | 最悪の場合 |

| ステンレス | シルバーホワイト、ゴールドイエロー | ブルー | レッド・グレー | ブラック |

| アルミニウム合金 | シルバー・ホワイト | ブラックグレー | ||

通常、手動式タングステン不活性ガス・アーク溶接機には、タングステン電極と被溶接物との間に一定の距離を保ち、非接触で溶接点に直接アークを点火できるアーク点火装置(高電圧パルス発生器または高周波発振器)が付属している。

機械にアーク点火装置がない場合は、純銅板や黒鉛板をアーク点火板として使用することができる。この板でアークを点火してタングステン電極の先端を一定の温度(約1s)まで加熱し、直ちに溶接位置に移動してアーク溶接を行う。この接触点火では大きな短絡電流が発生し、タングステン電極の先端が焼けやすくなる。

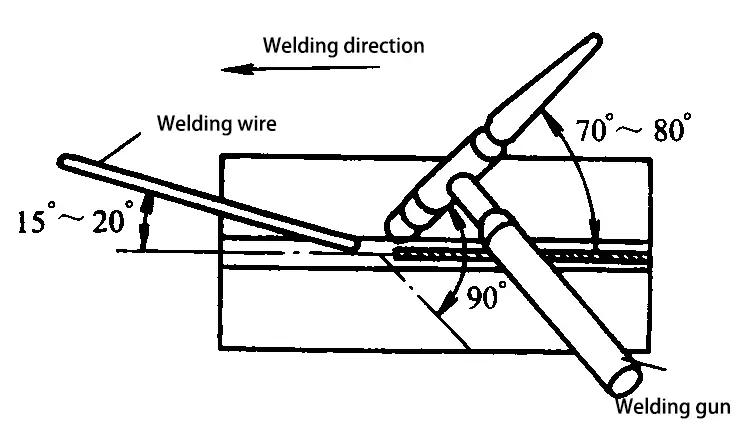

溶接ガン、被加工物、および溶接ワイヤの相対的な位置関係は、通常、溶接ガンが被加工物の表面に対して約70°から80°の角度を形成し、フィラー溶接ワイヤが被加工物の表面に対して15°から20°の角度を形成する。

右溶接は厚い部品の溶接に適しており、溶接トーチが左から右に移動し、アークがすでに溶接された部品に向けられる。これは、溶接面を高温酸化から保護するアルゴン・ガスにとって有益である。

左溶接は、溶接トーチを右から左へ動かし、アーク を未溶接部に向けて、より薄い部品を溶接するのに適し ている。これには予熱効果があり、溶接プールの温度観察および制御が容易になる。溶接シームの形成は良好で、操作の習得も容易である。一般に、左溶接が採用される。

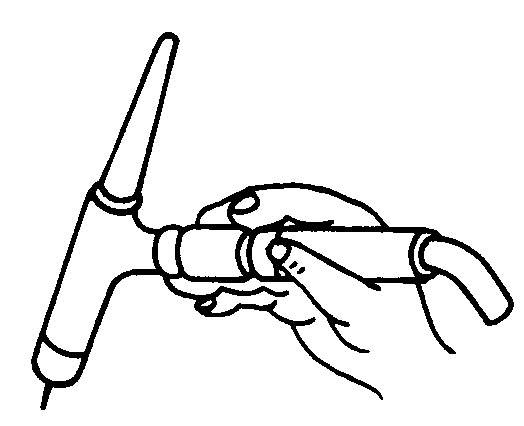

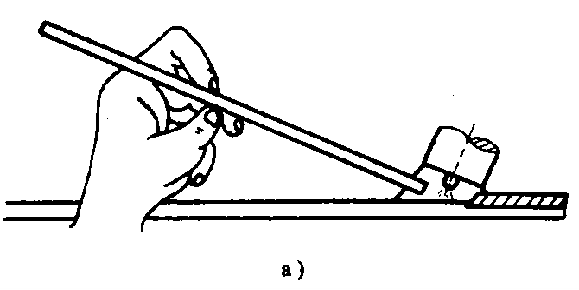

左手の親指と人差し指で溶接ワイヤを持ち、中指と親指の付け根で支える方法もあります。ワイヤ送給が必要になったら、下図bのように曲げた溶接ワイヤを持った親指と人差し指をまっすぐにする。

次に、中指と親指の付け根を支えに親指と人差し指を素早く曲げ、下図aのように溶接ワイヤをクランプする。

左手の親指、人差し指、中指が協力してワイヤーを送る。薬指と小指は溶接ワイヤーを握って方向を制御する。腕と手首の上下運動を繰り返すことで、溶接ワイヤの溶けた先端が溶接プールに送り込まれる。この方法は、全姿勢溶接によく用いられる。

一般に、ティグ溶接機には自動電流減衰装置が装備されている。アークを終端する際、溶接トーチ・ハンドルのボタンが断続的に電力を供給し、クレーターを埋める。電流減衰装置がない場合は、手動でアークを終了させることができる。

溶接トーチの角度を変える、アークを少し長 くする、断続的に電力を供給するなど、ワークの熱を 徐々に下げることがポイントである。アークを終了させるときは、火口を埋め、消火するまでゆっくりとアークを持ち上げる。アークを急に切らないでください。

アークが消えた後、アルゴンガスは自動的に数秒間遅れて遮断され、高温での金属酸化を防ぐ。

1.溶接前の準備

(1) 溶接設備WS-300型タングステンイナートガス(TIG)溶接機。

(2) アルゴンガス用ボンベおよび流量調整器(AT-15 型)。

(3) セレーションタングステン電極(Wce-20)、直径2.4mm。

(4) ガス冷却溶接トーチ:QQ-85°/150-1タイプ。

(5) 被削材:Q235-A、寸法300mm x 100mm x 3mm。

(6) 溶接ワイヤー:H08A、直径2.0mm。

(7) ワークと溶接ワイヤの洗浄。

(8) 組み立てと鋲溶接。

2.溶接機の調整

(1) ガスバルブと電源スイッチをそれぞれ開く。異常がなければ、溶接電流を70~100A、アルゴンガス流量を6~7L/minに調整する。

(2) 正式な運転に先立ち、短時間の溶接により機器の負荷チェックを行い、ガスおよび電気系統が正常に機能していることを確認する。

3.決定 溶接プロセス パラメータ

| 溶接レベル | タングステン電極直径 mm | ノズル径/mm | タングステン電極延長長/mm | アルゴン流量/L.min | 溶接ワイヤ径/mm | 溶接電流/A |

| 下地溶接 | 2.4 | 8-12 | 5-6 | 8-12 | 2.0 | 70-90 |

| カバー溶接 | 2.4 | 8-12 | 5-6 | 10-14 | 2.0 | 100~120 |

4.溶接作業

(1) ルート溶接

左溶接を使用する。溶接ワイヤ、溶接トーチ、ワークの角度は下図のようになる。

溶接の開始時に、安定して燃焼しているアークを鋲溶接の継ぎ目の端に向かわせる。手早く溶接ワイヤで溶接部に触れ、探りを入れる。溶接部が柔らかくなり、溶け始めたと感じたら、直ちに溶接ワイヤーを追加する。一般に、溶接ワイヤの充填には断続的な滴下が用いられる。その間、溶接トーチはわずかに前方に振る。

溶接中、ワーク間のギャップが小さくなってきたら、 ワイヤの追加を止め、アークを1~2mm下げて、直接打 ち抜きを行う。ギャップが大きくなったら、速やかに溶接ワイヤを溶接プールに追加し、溶接トーチを前進させる。

溶接ワイヤを使い切ったら、当分の間、溶接トーチを持ち上げないでください。電流減衰スイッチを押し、左手で素早く溶接ワイヤを交換し、溶接ワイヤの端を溶接プールの端に置き、通常の溶接電流を流して溶接を続ける。

(2) カバー溶接

カバー層の溶接では、ルート層の溶接時よりも、溶接電流を適切に増加させ、タングステン電極と溶接ワイヤの直径を少し大きく選択する必要があります。作業中、溶接ワイヤーと被加工物の間の角度はできるだけ小さくし、溶接トーチは横方向に小さなのこぎり歯状に動くようにする。

(3) 溶接が終わったら、ガス管と電源を閉じ、作業場を清掃する。

溶接品質評価フォーム

| プロジェクト | 評価要件: | スコア | 控除基準: | 検査結果 | スコア |

| 溶接機の操作 | 溶接機の正しい使い方 | 10 | 不正解はノーポイント。 | ||

| プロセスパラメータの選択 | 合理的なパラメータの選択 | 10 | 理不尽な回答はノーポイント。 | ||

| 溶接シーム幅のばらつき | ≤1 | 10 | 基準を超えても加点なし。 | ||

| 溶接シームの残り高さ | 0~2 | 10 | 基準を超えても加点なし。 | ||

| 溶接シーム高さのばらつき | ≤1 | 5 | 基準を超えても加点なし。 | ||

| エッジのずれ | なし | 5 | 基準を超えても加点なし。 | ||

| 溶接後の角度変形 | ≤3 | 5 | 基準を超えても加点なし。 | ||

| スラグ・インクルージョン | なし | 10 | 1回につき5点減点。 | ||

| 多孔質 | なし | 5 | 1回につき2点減点。 | ||

| 不完全な浸透 | なし | 5 | 1回につき5点減点。 | ||

| 不完全融合 | なし | 5 | 1回につき5点減点。 | ||

| アンダーカット | なし | 5 | 1回につき4点減点。 | ||

| うつ病 | なし | 5 | 1回につき4点減点。 | ||

| 溶接シーム外観形成 | 波形は均一で、美的にも美しい。 | 10 | 実際の状況に応じて適切に控除される。 |

1.作業中に溶接ワイヤが誤ってタングステン電極に触れてしまったら?

溶接ワイヤーがタングステン電極に触れて即座に短 絡し、溶接継ぎ目を汚染し、タングステンを閉じ込め た場合は、直ちに溶接を中止すること。砥石を使用し、金属光沢が露出するまで汚染部 分を削り取る。溶接を続行する前に、汚染されたタングステン電極を再研 磨する必要がある。

2.アルゴンガス流量が溶接シームの品質に与える影響とは? タングステンアーク溶接?

アルゴン・ガス流量が小さすぎると、ポロシ ティや溶接シームの酸化などの欠陥が発生しやす くなる。アルゴンガス流量が大きすぎると、乱流が発生し、溶接部に空気が引き込まれ、保護効果が低下する。生産現場では、直径12~20mmのノズルの場合、最適なアルゴン・ガス流量範囲は8~16L/分である。

3.手動タングステンアーク溶接において、溶接電流が適切かどうかを判断する方法は?

溶接電流が適切な場合、タングステン電極先端のアークは半球状(下図a)になり、この時点でアークは安定し、溶接部の形成は良好になる。

溶接電流が小さすぎると、タングステン電極先端のアークが逸脱し、アークがドリフトする(下図b)。

溶接電流が大きすぎると、タングステン電極の先端が発熱し、タングステン電極の一部が溶けて溶接プールに落下し(下図c)、タングステンの噛み込みなどの欠陥が発生し、アークが不安定になり、次のような問題が発生する。 溶接不良 品質だ。

4.手動タングステンアーク溶接の工程で注意すべきことは?

ルート溶接では、できるだけショート・アーク 溶接を使用し、フィラー・ワイヤーの量を少なくし、 溶接トーチをできるだけ動かさないようにす る。ワーク間のギャップが小さい場合、 ペネトレーション溶接 を直接行うことができる。タック溶接継ぎ目に欠陥がある場合は、その欠陥を研削除去しなければならず、タック溶接継ぎ目の欠陥に対処するための再溶解方法は認められていない。

キャッピング溶接では、フィラー・ワイヤーを均等に、 適切な速度で加える必要がある。速すぎると、溶接部の残留高さが高くなり、遅 すぎると、溶接継ぎ目が凹んでアンダーカットになる。溶接が終わると、被加工物の温度は著しく上昇す るので、この時点で溶接速度を適切に上げ、アークが 消えたときにアーク・ピットを埋めるために、アーク・ ピット・クラックの発生を防ぐために、さらに数滴の 溶滴を加えるべきである。

手動タングステン・アーク溶接は、電極アーク溶接とは異なり、両手を同時に操作する。作業中は、両手の協調が特に重要である。したがって、この分野の基礎技能訓練を強化すべきである。

5.手動タングステンアーク溶接機の正しい使い方は?

作業を始める前に、溶接士は溶接機の使用説明書を読み、溶接機の一般的な構造と正しい使用方法を理解しなければならない。溶接機は外部配線図に従って正しく接続し、銘板の電圧値はネットワーク電圧値と一致させ、ケーシングは確実に接地しなければならない。溶接機を使用する前に、水とガス回路の接続をチェックし、溶接中に水とガスが正常に供給されるようにしなければならない。作業が終了したとき、または一時的に作業現場から離れるときは、電源を切り、水源とガスボンベのバルブを閉めなければならない。

6.手動タングステンアーク溶接機の一般的な故障とは?トラブルシューティングの方法は?

タングステンアーク溶接機の一般的な欠陥は、水とガス回路の閉塞や漏れが含まれています。溶接トーチのタングステン電極チャックは、アークが不安定であることを引き起こして、締まっていない;ワークピースとアース線または不潔なタングステン電極の間の接触不良は、アークを引き起こすことはできません;溶接機のヒューズが開回路である、溶接トーチのスイッチは、溶接機が正常に起動することができない接触不良である;溶接機やその他の機械設備の故障などの内部電子部品への損傷。よくある故障と トラブルシューティング方法 は以下の表の通り。

タングステン電極ティグ溶接機の一般的な故障、原因、トラブルシューティング方法

| 故障の特徴: | 原因 | トラブルシューティングの方法 |

| 電源接続時、インジケーターランプが点灯しない。 | (1) スイッチの損傷 (2) ヒューズ切れ (3) 制御トランスの故障 (4) インジケーターランプの誤作動 | (1) スイッチの交換 (2) ヒューズを交換する (3) トランスを交換する (4) 表示灯の交換 |

| 空調回路は放電するが、溶接機が始動できない。 | (1) 溶接ガンのスイッチの接触不良。 (2) スタートリレーの故障 (3) 制御トランスの損傷または接触不良 | (1) 溶接トーチのスイッチを交換する。 (2) リレーの修理 (3) コントロールトランスを修理または交換する。 |

| 発振器の放電はあるが、アークを起こすことはできない。 | (1) 電源と溶接部の接触不良。 (2) 溶接電源コンタクタの接点の焼損。 (3) 制御回路の故障 | (1) 修理の実施 (2) コンタクターの修理 (3) 制御回路の修理 |

| 溶接アークは、開始後に不安定になる。 | (1) アークスタビライザーが故障している。 (2) 直流成分の故障を整流する。 (3) 溶接電源ラインの接続不良。 | (1) アークスタビライザを点検する。 (2) 直流部品を交換する。 (3) 溶接電源を修理する。 |

| 溶接機始動後、アルゴンガスは出力されない。 | (1) 気流の障害 (2) 電磁エアバルブの故障 (3) 制御回路の異常 (4) ディレイラインの故障 | (1) エア通路の清掃 (2) 電磁エアバルブを交換する (3) 制御回路の修理 (4) ディレイラインの整備 |

| 発振がないか、発振の火花が弱い。 | (1)パルスアーク発生器または高周波発振器の故障 (2) 火花放電ギャップが正しくない (3) ディスチャージプレートのマイカパンクチャー (4) 焼損した放電電極 | (1) メンテナンス (2)放電板の隙間調整 (3) マイカの交換 (4) 放電電極の交換。 |