レーザー切断された金属のエッジが粗くなることがあるのはなぜだろう?この記事では、レーザー切断におけるバリの原因について掘り下げ、より滑らかで高品質な切断を実現するための実践的な解決策を提案します。レーザー切断プロセスを最適化し、ワークの品質を向上させる方法をご覧ください!

レーザー切断は、集光レンズを使用してレーザービームを材料の表面に集光する。これにより、材料は溶融、蒸発、燃焼する。

同時に、レーザービームと同軸の圧縮ガスが溶融材料を吹き飛ばす。

レーザービームを特定の軌道に沿って素材に対して相対的に移動させることで、特定の形状の切り口を作り、素材の切断を実現する。

レーザー切断には、高精度、狭幅、高精度の利点があります。 カーフ滑らかな切断面、高速性、優れた加工品質で、幅広い被削材に対応。

現在、レーザー切断技術は様々な分野で広く応用されている。その加工コストの低さ、効率の高さ、材料加工における多様性から、レーザー切断は、現在では一般的な方法となっている。 板金 産業だ。

しかし、加工中に溶融スラグやバリが付着し、現場管理者に迷惑をかけるなどの課題もある。図1にワークのバリを示す。

バリの形成は、レーザー切断加工において依然として根強い課題であり、金属部品の品質と精度に大きな影響を与える。この現象は、金属切削理論において未だ完全には解決されておらず、機械加工されたワークピースの寸法精度、幾何学的完全性、表面仕上げを損なう可能性があります。

レーザー切断時のバリの発生は、レーザーパラメータ、材料特性、切断条件などの複雑な要因の相互作用に影響されます。切断エッジに沿ったこれらの突起や凹凸は、後処理要件の増加、部品機能の低下、および潜在的な組立の問題につながる可能性があります。

バリ発生の根本原因を理解し、効果的な緩和策を実施することは、レーザー切断作業を最適化する上で極めて重要である。この記事では、バリ発生の一般的な要因を掘り下げ、その影響を最小限に抑え、部品全体の品質と製造効率を向上させる革新的なソリューションを探ります。

私たちが検証する主な点は以下の通りである:

原因1:オフセットの位置 レーザー・ビーム・フォーカス

原因2:出力不足

原因3: スローカット 回線速度

原因4:不純な補助ガス

原因5:運転時間の延長

原因6:レーザー切断装置の欠点

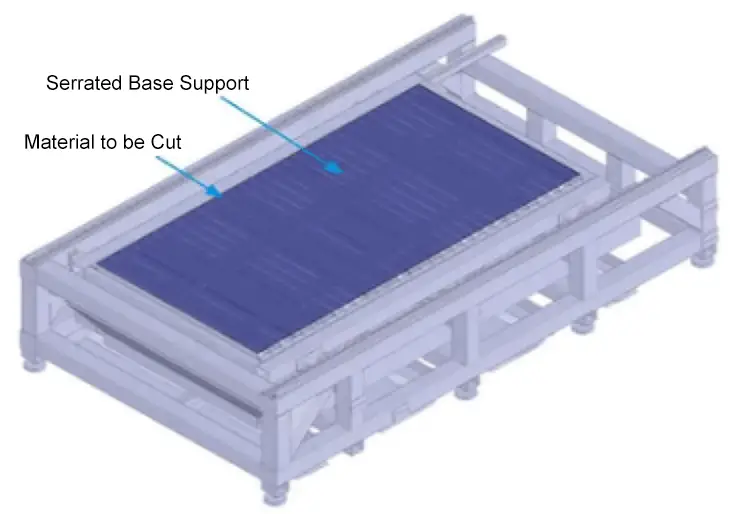

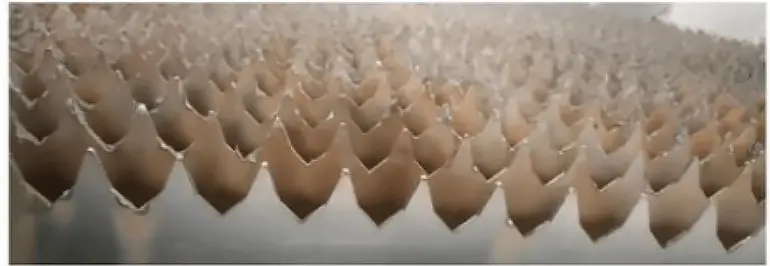

例えば、レーザーベースの鋸歯状トレイの鋸歯の深さが浅く、テーパーが不十分で、板金に過剰に接触する。

その結果、レーザー穿孔時に障害物が生じたり、ガスの流れが阻害されたりして、図2に示すように溶融スラグが付着、はね返り、バリが発生する。

ワークエッジのバリは、その後の曲げ加工、溶接、組立精度に深刻な影響を与える可能性があります。また、作業者に潜在的な安全上の危険をもたらします。

リングネットワーク内のガスキャビネットにバリがあるワークピースは、気密性に大きな影響を与えます。

電気システムでは、バリが回路のショートや磁界の損傷を引き起こし、システムの正常な動作に影響を与えたり、その他の損傷を引き起こしたりする可能性がある。

1.装置のパラメータを調整する:

処理する材料に応じて、パワー、エア圧、流量、焦点距離、送り速度を繰り返し調整し、最適な状態にする。

将来のバッチ処理用にデータを保存する。機械が提供するパラメーターだけに頼っていては、品質の高いワークはできない。

2.補助ガスを選択します:

補助ガスの選択は加工品質に影響する。材料によって必要なガスは異なります。

例えば ステンレス鋼の切断窒素を推奨します。窒素はしばしば不活性ガスと呼ばれ、レーザー切断時の爆発を防ぐだけでなく、加熱された端部が即座に酸化しないようにし、より滑らかで明るい切断を実現します。

ガスの純度も重要で、常に高純度ガスを選ぶこと。

3.装置の構成部品を点検する:

古い機器では、消耗や主要部品の汚染によってバリが発生することがあります。油汚れで汚染されたレンズ、小さなひび割れ、破損したカッティングノズルなどの問題は、次のような影響を及ぼす可能性があります。 レーザー出力 トランスミッション

形成された光点が丸みを帯びているかどうかで判断できる。丸みを帯びた光点は、均一なエネルギー分布と高い切断品質を示します。

主要部品を定期的に検査することで、切断品質を確保することができる。

4.設備構造の最適化:

加工するワークに応じて、装置構造を改善することができます。

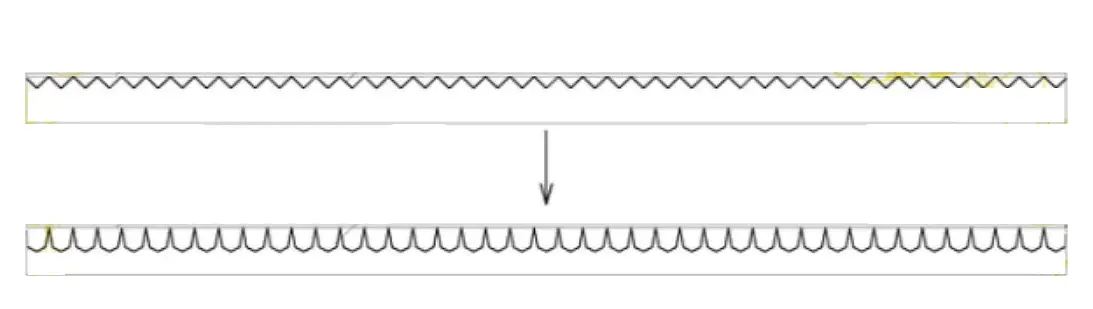

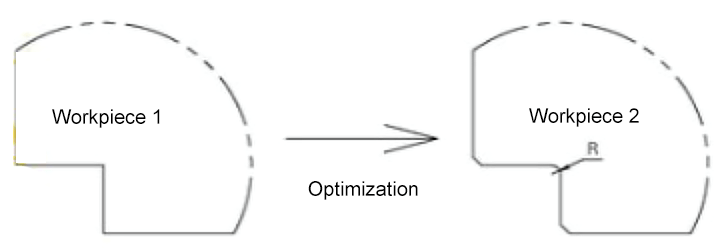

例えば、レーザー・ベースの鋸歯状トレイが広い面積でシート・メタルに接触し、バリが発生する場合、図3に示すように、テーパーを小さくしたり、歯の深さを深くしたりして、特定の状況に基づいて調整し、加工への干渉を避けることができます。

改良されたベースを図4に示す。

5.ワークエッジの最適化:

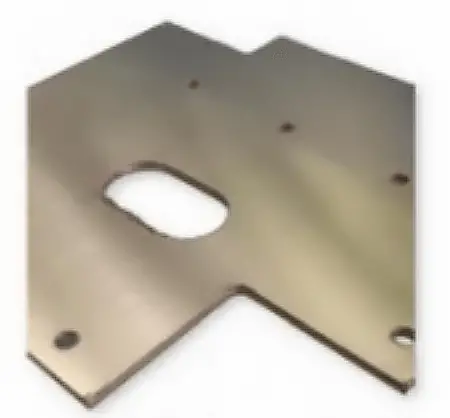

実際の生産現場では、ワークピースのエッジが過度に構造化されていると、加工品質に影響することが観察されている。図5に示すように、丸みを帯びたものや面取りされたものに比べ、四角いトランジションはバリが発生しやすい。

応力集中を軽減するため、可能な限り丸みを帯びた、または面取りされたトランジションを使用することをお勧めします。

実際、バリとは金属材料の表面に過剰に残留した粒子である。

レーザー切断機が被加工物を加工する際、レーザービームが被加工物の表面に照射されることで発生するエネルギーにより、被加工物の表面が気化・蒸発し、切断の目的が達成される。

素材にバリがあれば、それは規格外品とみなされ、バリが多ければ多いほど品質は低くなる。

したがって、今後の処理においては、この問題に特に注意を払う必要がある!