CNCプレスブレーキを使用しながら、精度と効率を達成するのに苦労したことはありませんか?この記事では、補助工具の追加から金型の使い方の改良、曲げ技術の改善まで、CNCプレスブレーキの操作を最適化するための実践的なヒントをご紹介します。これを読めば、加工能力を高め、段取り時間を短縮し、生産品質を向上させ、最終的に金属加工工程を合理化する方法がわかります。CNCプレスブレーキの経験豊富なオペレーターであろうと、初心者であろうと、これらの洞察は、お使いの装置を最大限に活用するのに役立ちます。

プレスブレーキは、主に金属板を直線状に曲げるために使用されます。板金は、簡単な金型と加工装置を使用することにより、様々な幾何学的形状に成形することができ、また、延伸、スタンピング、パンチング、波形プレスなどの加工も可能です。

実用的な生産では、プレスブレーキは主に金属キャビネット、ボックス、Uビーム、および多様な幾何学的形状の長方形を曲げるために使用されます。 真直歯形がなく、剥がれもなく、シワもない。

CNCプレスブレーキ製造技術の継続的な進歩に伴い、CNCプレスブレーキの人気はますます高まっている。 板金 位置決め精度の高さ、利便性、柔軟な外乱補正、安定した加工製品により、製造業各社に利用されている。

しかし、プレスブレーキの機能と利点を最大限に引き出すために、プレスブレーキの利用を最適化することは、CNCプレスブレーキ製造業者にとって、限られた状況下での喫緊の課題であることに変わりはない。

私たちは、補助ツールの追加や既存の金型の改造、現場での柔軟な応用を通じて、プレスブレーキの機能を効果的に拡張し、経験を積み重ねてきました。

本記事では、アマダ数値制御プレスブレーキHFT170を例に、その使い方とテクニックを総合的にご紹介します。

工作機械を柔軟かつ容易に使用するためには、補助工具を組み込むことが不可欠である。補助工具の追加は、工作機械の加工能力を拡張するだけでなく、加工効率も向上させる。

の開口部の高さである。 プレスブレーキ とは、上下のワークテーブル間の距離のことです。数値制御プレスブレーキHFT170は、開口高さが大きく、加工範囲が広がります。

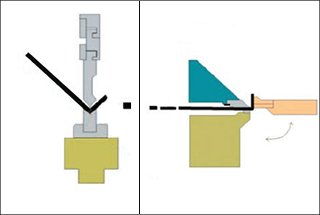

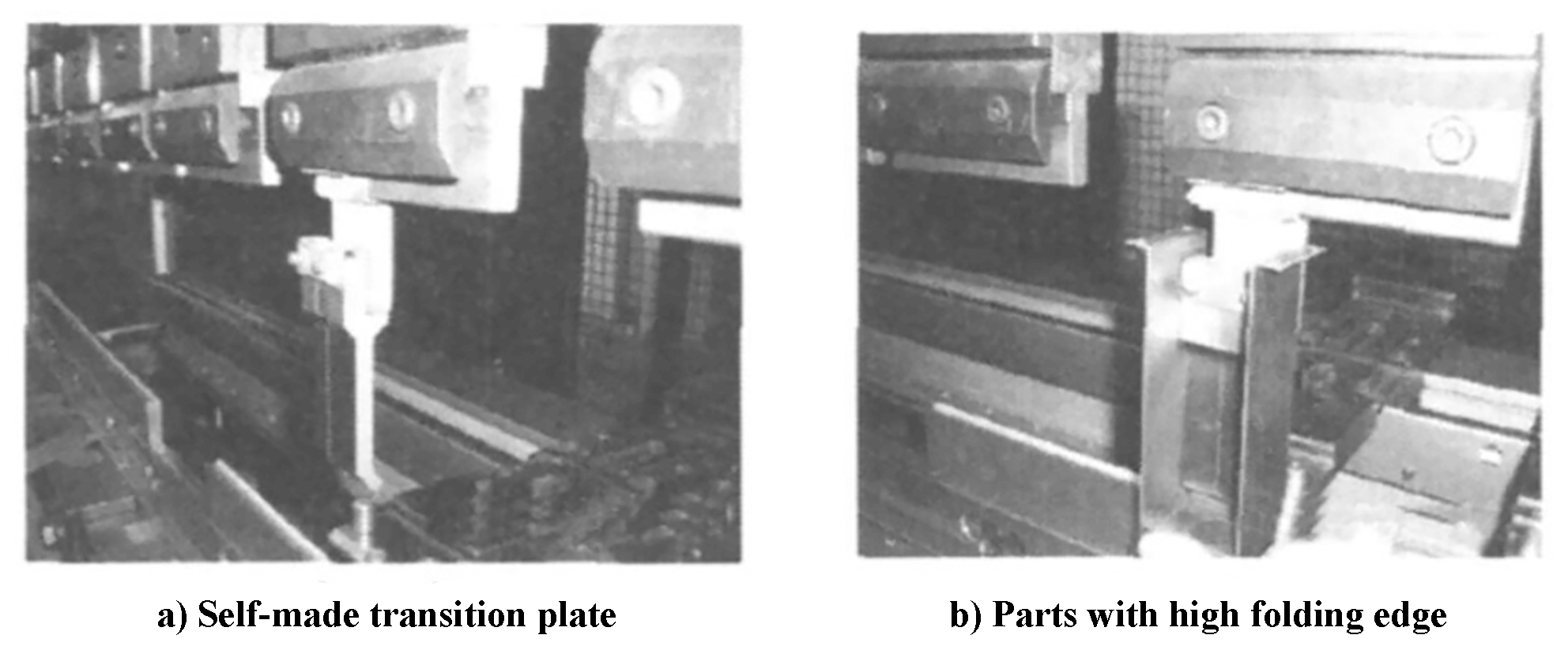

図1に示すように、トランジション・プレートを追加することで、部品側面の曲げ高さを85mm増加させることができ、高い曲げ端で深い曲げ加工が可能になる。

カスタムメイドのトランジションプレートの幅は、一般的に使用される部品のサイズに合わせて調整できるため、両側の曲げエッジが高い小幅部品に最適です。

図1 自作のトランジション・プレートと折り返しエッジの高い部品

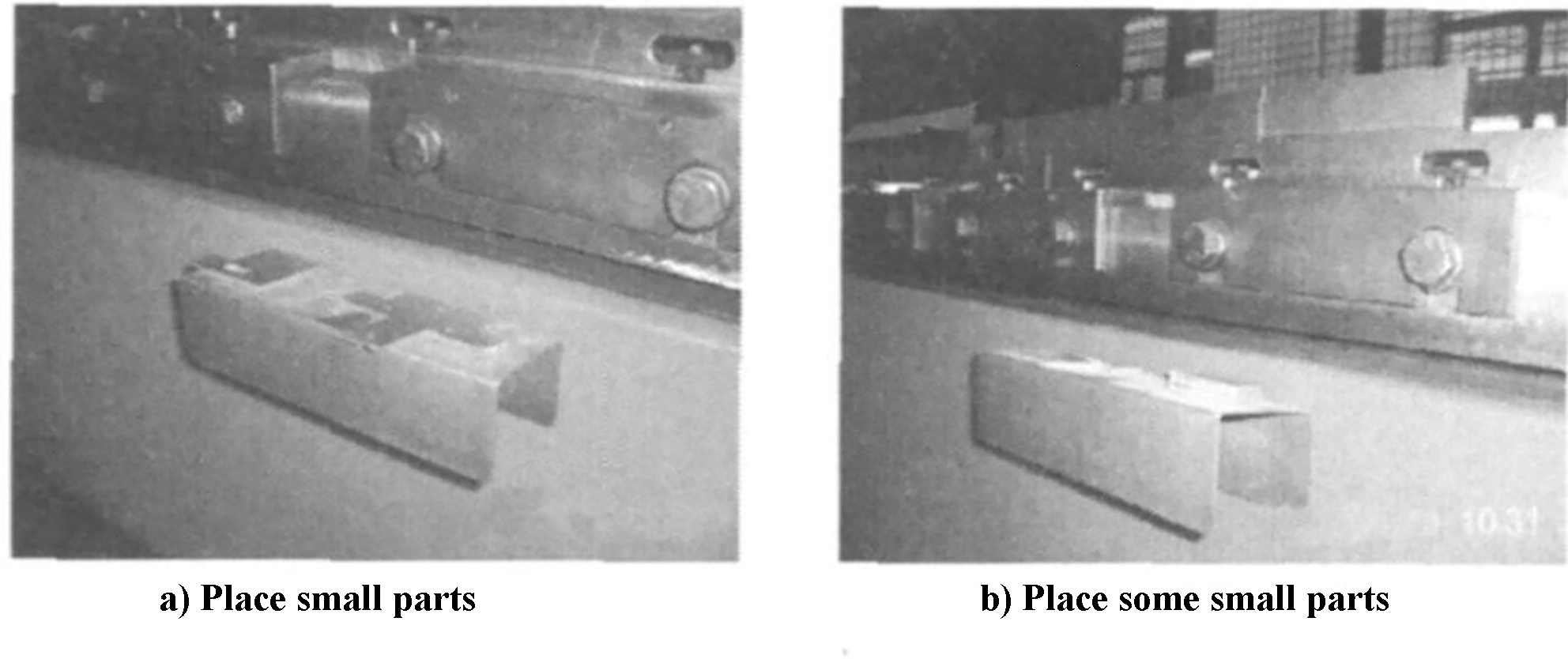

図2に示すように、機械の前にベンチアングルを設置し、小さな部品を保持することで、部品回収に要する時間を短縮している。さらに、小さなワークピースの加工と回収を容易にするために、小さなワークテーブルが追加されている。

図2 フロントベンチの角度

プレスブレーキの効果は、上型と下型に大きく依存します。金型の数が限られていると、工作機械の加工範囲は大きく制限されます。

したがって、一定の条件の中で、既存の金型の組み合わせや局所的な変形を最適化し、その機能を最大限に発揮させることは、すべての工作機械ユーザーが考えなければならない課題である。

次のセクションでは、金型交換によってCNCプレスブレーキの機能を拡張する方法について紹介します。

1) 上型Rの先端

上型の先端は、時間の経過とともに不均一に摩耗し、高さが変化して曲げ精度に影響を与えることがあります。そこで、金型の先端を研磨してR形状に矯正し、V字型の大きな溝を組み合わせました。これにより、厚板の折り曲げが可能となり、金型の寿命が延びます。

2) 廃棄された金型を交換し、レベリングを実現する

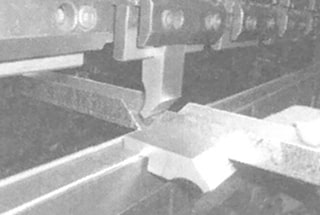

化合物がない場合 曲げ金型そのため、プレス・デッド・エッジを形成する問題に対処する必要がある。プレスデッドエッジは、2つの層が重なった曲げ形状で、補強によく使われる。このタイプのエッジは、直径2.0mm以上の板ではまれである。

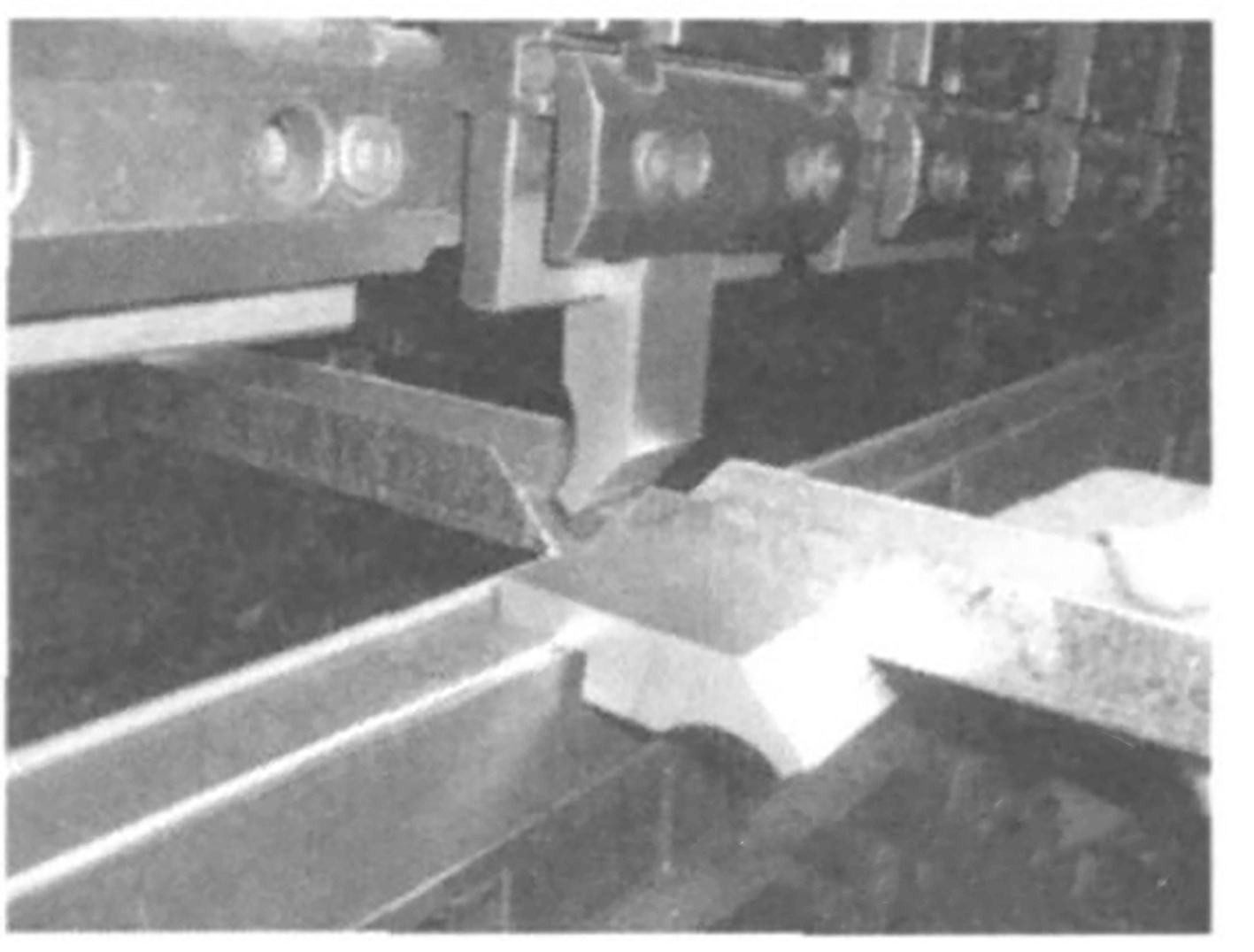

一般的に、プレスのデッドエッジは、少なくとも2つの工程を必要とする複合曲げ金型を通して形成される。図3は、複合曲げダイスを使用する一般的な方法を示している。第1工程では、材料を30°の角度で曲げ、第2工程では、30°の曲げ部を複合金型の前面に配置し、さらにプレスしてプレスデッドエッジ形状にする。

しかしこの場合、複合曲げ金型は存在しない。あるのは30°の鋭角曲げ金型だけである。複合曲げ加工の第一段階は、この金型を使って達成できる。しかし、第二段階には別の解決策が必要である。

第2ステップの解決策のひとつは、ダイスの上部と下部を上面と下面として使用することである。上型を平らにする必要があるが、これは既存のスクラップ上型を取り除き、ナイフエッジを平坦なスタイルに研磨することで実現できる。これにより、プレスされたデッド・エッジを形成する問題が解決される。

図3 ヘミングと平坦化工程

加工された金型は、平らにして使用することができる。しかし、実際の加工では、機械オペレーターが曲げエッジを逆にしてしまったり、曲げサイズが不揃いになってしまったりといったミスを犯すことがある。残念なことに、部品の表面要求が高くない場合、その部品は廃棄しなければならないことがある。

曲げエッジだけを平らにすることも可能だが、それは難しい。しかし、上型と下型を組み合わせることで、平坦面を出しやすくなる。上下の金型に手作業で部品を押し付け、CNCプレスブレーキを使用することで、効率よく平坦化することができる。

1) 曲げ材料の配置と金型加工

計画を立てる際には、金型交換の時間と頻度を最小限に抑えるため、以下の要素を考慮すべきである:

a.同じ厚さの材料をグループ化すること;

b.同じ種類の金型を並べること;

c.類似した形状の金型を一緒に配置する。

これらのガイドラインに従うことで、金型交換に必要な時間と労力を削減することができる。

2) 狭小部品の直角位置決め

曲げ部品が細長い場合、位置決めが難しいことがあります。工程中、位置決めのためにゲージを使うのが一般的ですが、これでは曲げ部分が傾いてしまいます。これを解決するために、図4に示す方法を採用することができる。この方法では、金型をしっかりと 下型 直角を確保し、曲げ時の傾きを防ぐ。

図4 狭小部の直角位置決め加工方法

3) 三角形部品の曲げ加工

鋭角の部品を曲げる場合、ゲージの背面に近づけるのは困難です。最小サイズLは通常、固定ゲージの直後で10mm以下であり、位置決め装置を使用する必要がある。実際の作業で、この設計と工程のステップをおろそかにすると、しばしばこのような問題が生じます。

曲げ金型の選択は、部品のサイズによって異なる。小さな部品にはシングル・パート金型が使われ、ダブルの部品にはパラレル・ペア金型が使われます。

4) シートRを追加する

同じ曲げエッジでも、顧客によってR値に対する要求が異なる場合があります。機械加工の工程で、高い寸法精度を必要としない部品については、曲げ加工後の要求仕様に適合するように、ベースプレートを使用してR値を高めることができます。

必要なR値を決定するために、Vと内側Rの関係から板厚を選択し、図5に示す形状に曲げ加工する。使用時には、上型をクランプで固定する。この方法は使い勝手がよく、多層にも適用できる。

図.5 折りたたみ形状

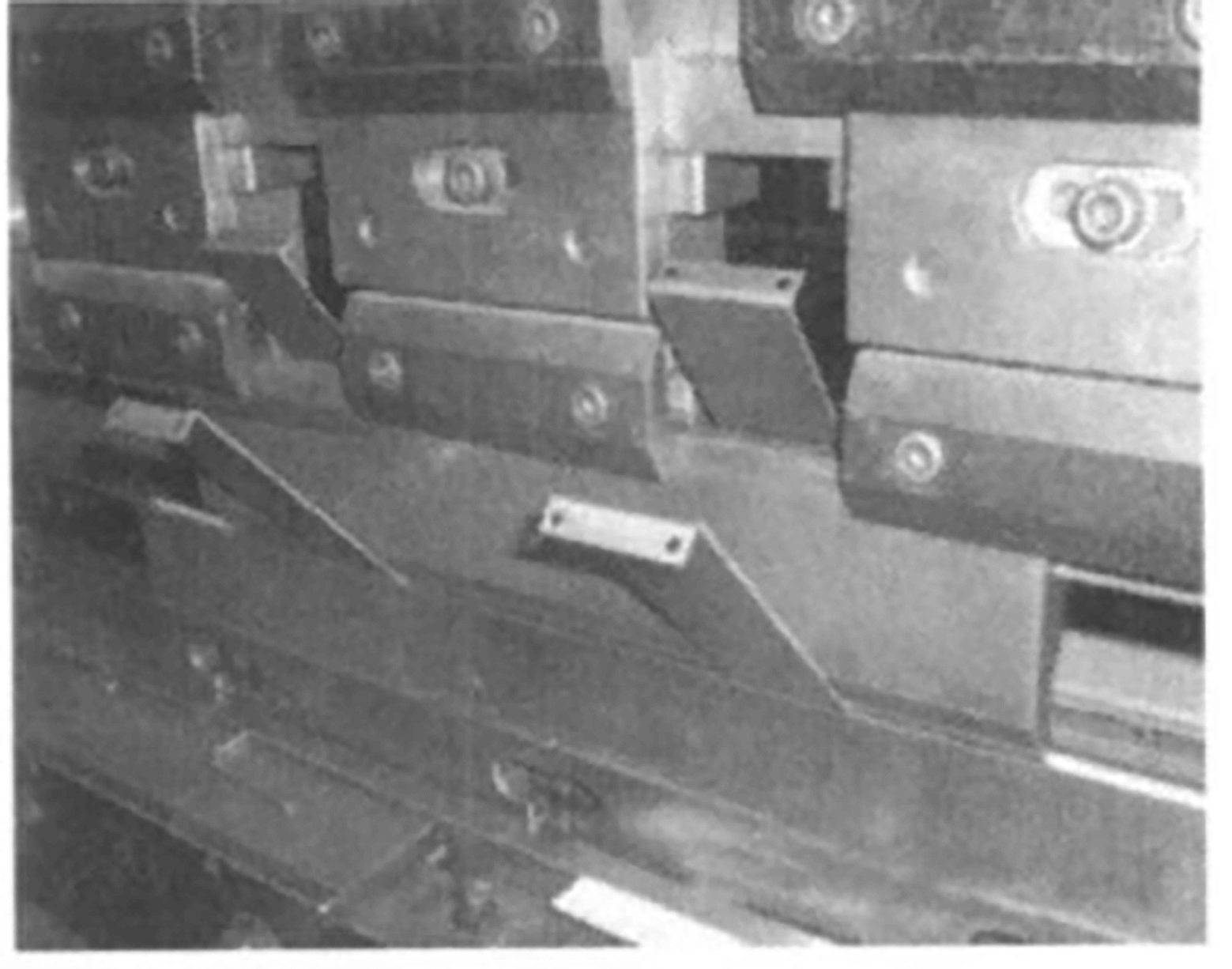

5) マルチダイ設定による単一部品

HFTI70プレスブレーキを2台使用しています。 油圧シリンダー そして、図6に描かれているように、マルチダイのセッティングを採用する。

このセットアップにより、同じモデルの上型と下型を同時に取り付けることができ、部品全体に複数の曲げ加工を施すことができるため、金型の取り付けや部品の反復処理に要する時間を短縮することができます。

現在、市場では上型の高さが標準化された等高曲げ上型が導入されている。

さらに、さまざまな金型形状を同じ作業台で利用できるため、異なる金型を分割して曲げることができ、その結果、金型の設置や部品の運搬が一度で済む。

図6 マルチダイセッティング

6) 代表的な部品のプログラム記録

典型的な部品を加工した後は、加工パラメータを適時に記録し、そのプログラムを部品の図面番号とともにプレスブレーキの記憶領域に保存することが重要です。

こうすることで、将来的にプログラムを簡単に再利用することができ、曲げる前の準備作業に要する時間を大幅に短縮することができる。

また、部品名、図面番号、図、材料、曲げパラメータなどの詳細情報を含むテーブルも管理しています。

この表は、以下のような材料の種類別に構成されている。 鋼板アルミニウム板、ステンレス鋼板の3種類があり、さらに材料の厚さによって区別されているため、代表的な部品を見つけやすくなっている。

プロセスカードと組み合わせることで、この表は総合的な加工ガイドとして機能し、経験の浅い従業員でも部品の加工ステップに従うことができる。

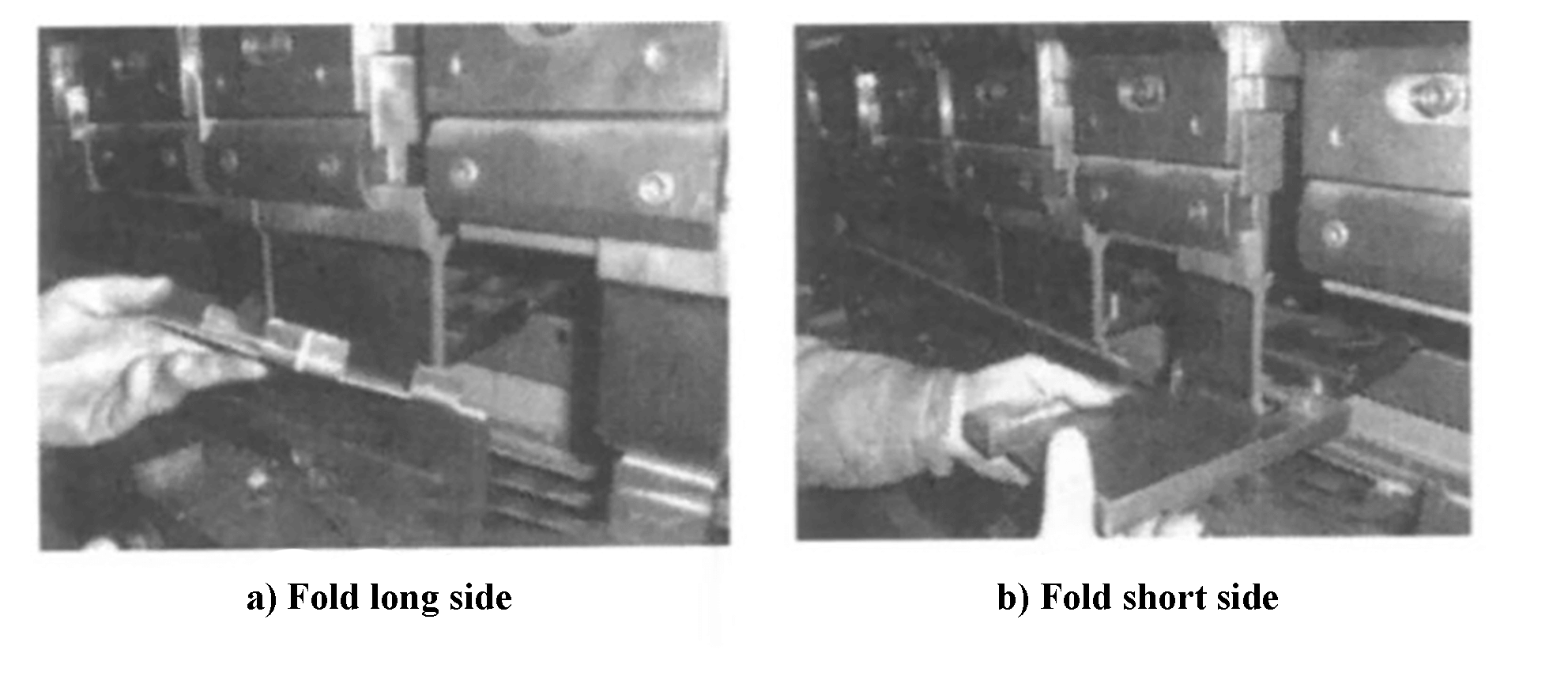

7) 金型の長さが足りず、部分的に曲げることができない。

現場加工では、特定の製品用に設計された金型を使用するため、金型の長さは曲げ端よりも短くなることが多い。

金型の長さが曲げエッジより短い場合は、分割曲げ方式を使用する。

ダイの長さが折り曲げエッジに近づいた時点で、折り曲げエッジの曲げに対して垂直になり、その後、折り曲げエッジが分割されて所望のサイズに折り曲げられる。

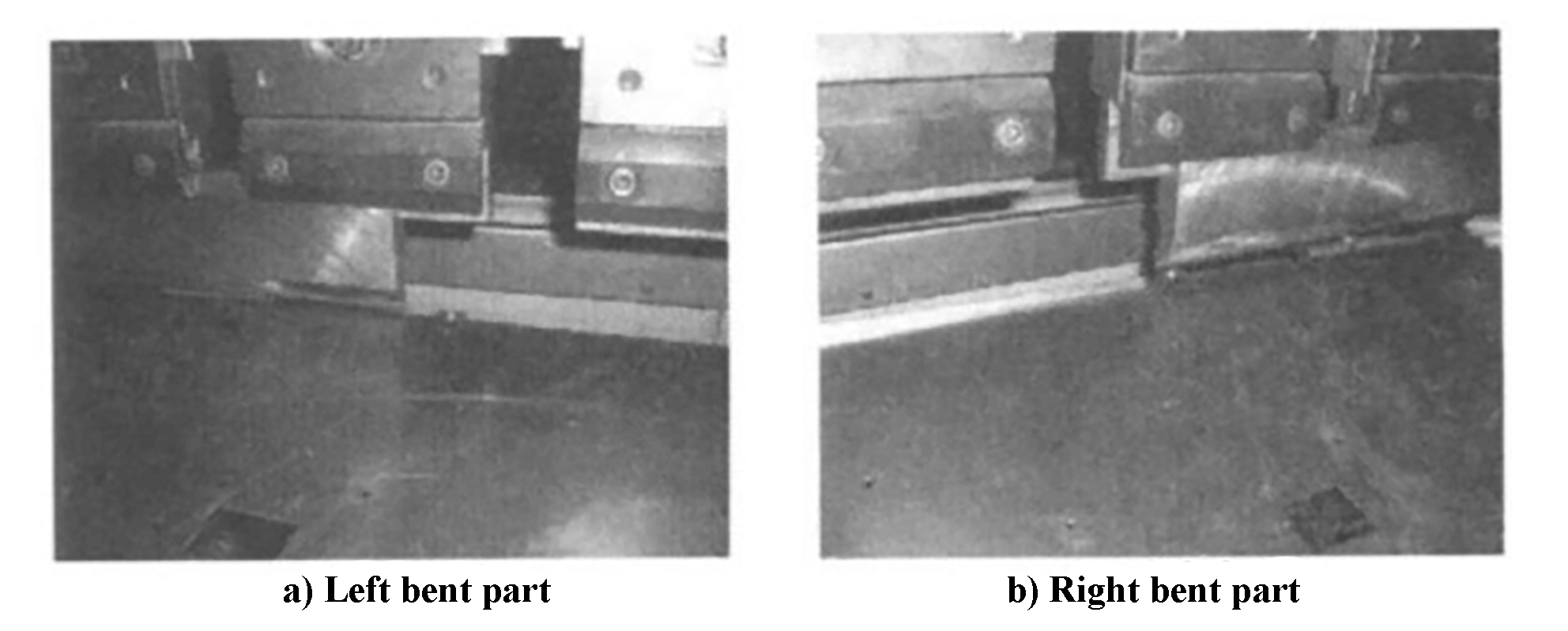

図7aは左側の折り曲げ部を示し、図7bは右側の折り曲げ部を示す。

図7 曲げ加工部品

8) スタッドをバックゲージに合わせる。

曲げ部分のサイズが大きいと、その重さのために部品が沈んでしまうことが多く、また手で持つ部分が短いため、作業者がワークを固定するのが難しくなる。

パーツの水平を確保するためには、オペレーターがリアゲージに常駐し、手でパーツを水平に保持しなければならない。このため、加工中はオペレーターを2人配置する必要がある。

作業中、バックゲージをある程度下げることができ、バックゲージのスタッドを位置決めに利用できることがわかった。

パーツをバックゲージ上に水平に配置することで、オペレーターの数を減らせるだけでなく、加工プロセスの精度も効果的に維持される。

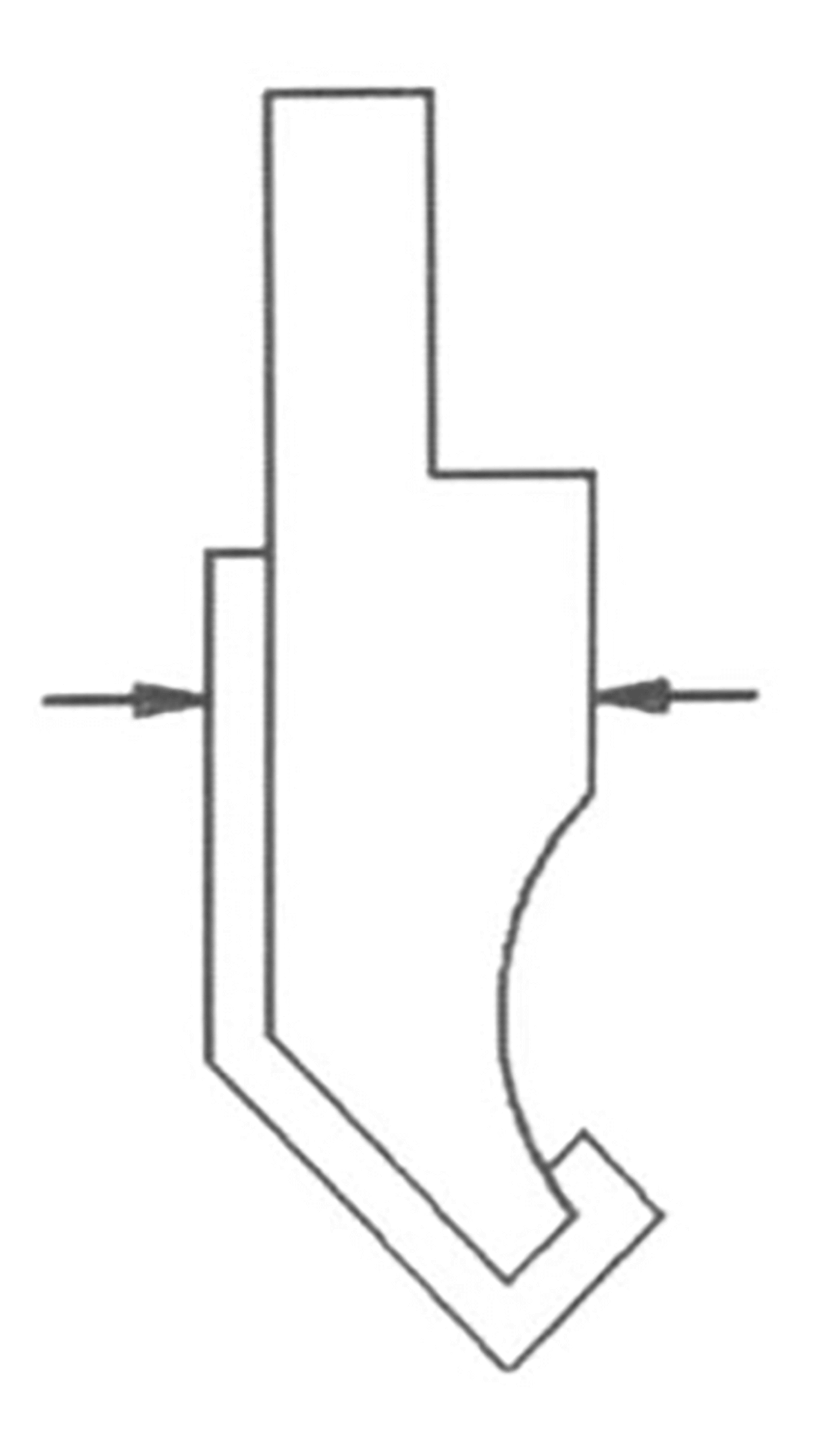

9) 深さのある閉じた形状の部品の曲げ加工

実際の加工では、曲げ加工によって深さのある閉じた形状の部品を柔軟に使用することができる。

閉じた深い曲げ金型を使用せず、図7に示すような部品を曲げる場合、私たちは以下の方法を採用する。 締め付け を図8に示す状態にして、トランジション・プレートを分離した。間隔は部品の幅よりわずかに大きく、一度に2つの部品を適度なサイズ分布で曲げることができる。

図8 クランプ状態

上述した加工方法と技術は、同社の製品に含まれる多数の類似部品の生産で直面する加工上の課題に効果的に対処してきた。

多品種を小ロットで、短い生産サイクルで生産するという現在のトレンドに非常に適している。

長年の生産経験を通じて、これらの技術は金型費用を削減するだけでなく、生産・加工サイクルを短縮し、生産コストを下げ、製品品質を向上させてきた。

これらの加工方法と技術は、CNC加工にも応用できる。 プレスブレーキ 同様の構造を持つ。