フィレット加工技術の完成に苦労していませんか?この記事では、コスト効率、工数の削減、バリ取り工程の最適化、精度の確保、高度な切削技術の統合に焦点を当て、シートメタル部品の粗いエッジを丸くするための5つの重要なヒントを提供します。これらのガイドラインに従うことで、安全性と品質を高めるだけでなく、製造ワークフローを合理化することができます。時間を節約し、コストを削減し、生産プロセス全体を改善する方法を学んでください。

手作業であれ設備加工であれ、部品加工のプロセスチェーンにフィレット加工を組み込む板金加工企業が増えている。

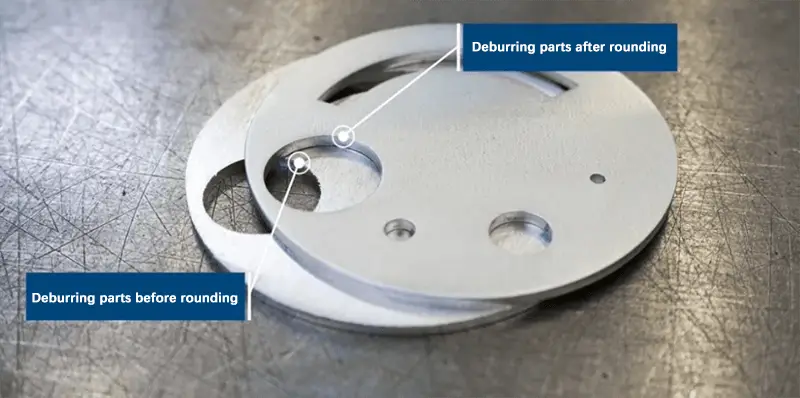

部品の荒削りなエッジを丸めることは、労働災害を防ぐだけでなく、特に正確な丸め落としをした後の部品のフォローアップ加工をスムーズに行うためにも非常に重要である。

ここでは、フィレット加工の実用的な5つのヒントを紹介する:

最近のことだ、 板金 加工者は、後続の加工工程を簡略化するフィレット加工の利点をますます認識するようになった。

いくつかの部品は手作業で研磨、ブラッシング、ポリッシュされ、他の部品は バリ取り機 を使用している。しかし、どちらの方法が良いのだろうか?

まず、貴社のバリ処理に関わる消耗品のコストを計算することが不可欠です。多くの企業がフィレット処理をプロセスチェーンに組み込んでいますが、労働力、研磨工具、機械のエネルギー消費など、実際のコストに気づいていないことがよくあります。

したがって、バリ取りに必要な労力や工数、部品の両面にバリ取りが必要かどうかなど、いくつかの重要な質問をすることが重要である。

を統合する必要がある場合 バリ取り工程 生産工程に組み込むには、フィレット加工前後の物流工程をいかに最適化するかも考慮しなければならない。

例えば、材料の流れ、マニピュレーター、オンライン操作、部品の回転搬送などの工程を合理的に配置する必要がある。

また、25kg以下の部品を持ち上げたり回したりするにはかなりの体力を必要とするため、労働時間とリソースを節約し、オペレーターの労働強度を軽減することも不可欠である。

さらに、手作業によるバリ取りは、作業者の手を長時間振動させ、健康に悪影響を及ぼす可能性がある。

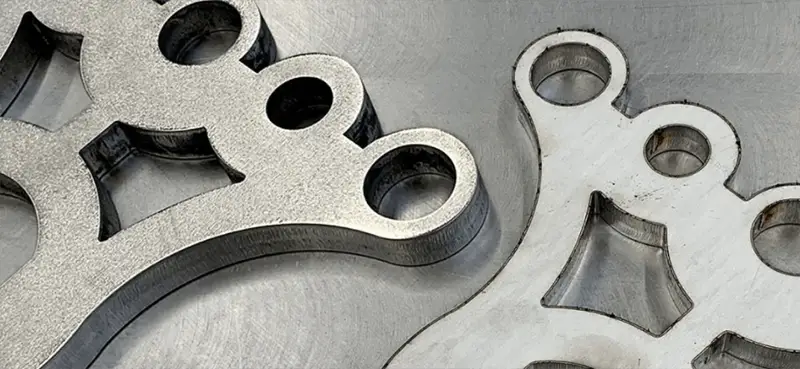

バリ取り」という用語は、スラグ、バリ、フィレット、酸化膜の除去、最終的な仕上げなど、さまざまなシートメタル加工作業を含むことが多い。 表面処理 部品用

したがって、装置を選択する前に、バリ取り工程の要件を正確に定義することが極めて重要である。

例えば、部品の80%のバリ取りとわずかなフィレット加工が必要な場合、加工プロセスを策定しながら、この中心的な要件を優先させる必要があります。残りの20%の表面処理要件を同時に生産チェーンに組み込むことはお勧めできません。

高品質のシートメタル部品の製造を目指すなら、シートメタルの粗いエッジを丸くすることは不可欠なプロセスです。この工程でバリを確実に除去することで、作業中の労働災害のリスクを低減し、溶接や溶射などの次の加工工程を最適化することができます。

フィレット加工を始める前に、ワークのフィレット加工精度を決定する必要がある。例えば、要求される防錆性能から具体的な加工精度を決定することができます。一般的に、フィレット加工は実際のニーズに合わせて実施することができます。

しかし、加工要件を満たす際には、「より少ないことはより多い」という原則に従うことが重要である。加工深さを2倍にすると、4倍の切削能力が必要となり、その結果、研削消耗品のコストが上昇するからである。

バリ取り技術の応用 板金加工 そのため、加工業者の中には、板材を切断したりプレスしたりする際に、バリ取り処理をすればバリが発生しても大丈夫だと思い込んで、無頓着に作業できると誤解している者もいる。しかし、この考えは大きな間違いである。

実際には、慎重な切削加工やプレス加工を行うことで、部品のバリの発生を抑えることができ、結果的にその後の作業時間を短縮し、バリ取り機械の消耗を減らすことができる。

例えば プラズマ切断 機械はバリの少ない板金部品を生産できるが、それは切断速度、運転電流、板間隔が正しく設定されている場合に限られる。したがって、バリ取り処理は、矯正的なものではなく、補助的なステップと考えるべきである。

板金加工企業は、統合に重点を置くだけではない。 高度な切断技術 を生産工程に組み込むだけでなく、バリ取りやフィレット処理もプロセス・チェーン・プランニングに組み込んでいる。

生産ニーズに完全に適合したバリ取り技術を統合することで、企業は低コストで製品の品質と持続可能性を向上させることができます。この技術を加工ラインにシームレスに組み込むことで、生産プロセス全体において積極的な役割を果たすことができます。