なぜチタンの溶接には、このような精度と専門知識が要求されるのでしょうか?この記事では、高い化学反応性や不純物に対する敏感さなど、チタン溶接がもたらすユニークな課題を探ります。一般的な落とし穴を回避する方法を学びながら、強力で信頼性の高い溶接を保証するために不可欠な技術とベストプラクティスを発見してください。経験豊富な溶接工であろうと、チタン溶接の初心者であろうと、このガイドブックは、あなたのスキルとこの驚くべき素材への理解を深めるための貴重な洞察を提供します。

チタン合金は、低密度、高強度対重量比、優れた耐食性、低熱伝導性、無毒性、非磁性、溶接が可能である。航空宇宙、航空、化学、石油、電力、医療、建設、スポーツ産業で広く使用されている。

(1)不純物混入による脆化:

チタンは化学反応性が高いため 溶接熱 サイクルは、溶接プール、350℃以上の 融合部金属、および熱影響部を、水素、酸素、 窒素、および大気中や表面に存在する油分、 水分などの汚染物質と容易に反応させる。 溶接材料 とワイヤー。

チタンは300℃以上では水素を、600℃以上では酸素を、700℃以上では窒素を急速に吸収する。炭素を多量に含むと、脆いTiCネットワーク構造を形成します。これらの条件は、チタンおよびその合金の延性と靭性を著しく低下させ、溶接継手の性能を劣化させます。

チタンの表面に形成される酸化皮膜の色は、製造温度に依存する。

200℃以下では銀白色、300℃では淡黄色、400℃では金色、500℃と600℃ではそれぞれ青色と紫色、700℃から900℃では様々な灰色の色調を呈する。

酸化皮膜の色から、保護されていない部分の温度を判断することができる。 溶接工程.

(2) 溶接中の相変態による性能劣化:

チタンの結晶構造には2種類あり、882℃以上ではβチタンと呼ばれる体心立方格子構造、882℃以下ではαチタンと呼ばれる六方格子が密に詰まった構造をしています。器に使用されるチタンはβ安定化元素をほとんど含まず、ほとんどがα鉄合金です。

高温での溶接中、溶接部と熱影響部の一部はβ 結晶構造に変化し、著しい粒成長傾向をもたらす。

チタンは融点が高く、比熱容量が大きく、熱伝導率が低いため、溶接時の高温滞留時間は鋼の約3~4倍となる。

その結果、高温熱影響部が広くなり、溶接部および高温熱影響部の結晶粒成長が顕著になり、延性が著しく低下する。

従って、チタン溶接の場合、高温での滞留時間 を短縮し、結晶粒成長の程度を最小限に抑え、 高温熱影響部のサイズを縮小し、延性の低下を 軽減するために、溶接入熱を低くし、冷却速度を速 くすることが一般的に望ましい。

(3) 溶接区域では不活性ガス・シールドが必要である:

チタンは高温になると空気中の酸素との親和性が強くなる。そのため、200℃以上では酸化を防ぐために不活性ガスによるシールドが必要となる。

(4) 重要 溶接歪み:

チタンの弾性率は炭素鋼の半分しかない。同じ溶接応力では、チタンの溶接歪みは炭素鋼の2倍になる。

従って、チタン溶接の際には、一般的に裏当て板や 締め付け 溶接の歪みを最小にする。

(5) 気孔ができやすい:

気孔はチタン溶接部によく見られる欠陥である。チタン溶接中に形成される気孔は主に水素気孔であるが、COガスによって形成される気孔もある。

(6) クラッキングの可能性:

チタンに含まれる硫黄、リン、炭素などの不純物は、融点が低く、粒界でチタンと凝固する温度範囲が狭い。

その結果、凝固中の溶接部の収縮は小さ く、溶接部の熱亀裂は一般的に生じない。チタン溶接部の割れは、一般的に水素誘起のものである。 ひび割れ.

(7) 溶接用鋼との不適合性:

鉄は非常に低い質量分率でチタンに溶解し、その範囲はわずか0.05%から0.10%である。

そのため、チタンと鋼を直接融着することはできない。

チタンおよびチタン合金に使用される主な溶接方法は、タングステン不活性ガス(TIG)溶接、溶融電極不活性ガス(MIG)溶接、およびプラズマ溶接である。 アーク溶接.

ろう付け は、荷重のかからない密閉構造の溶接に使用できる。爆発溶接はまた、複合材にも使用できる。 チタン溶接 とスチール複合プレート。

(1) 溶接ワイヤ:

チタンとチタンの選択 合金溶接 ワイヤーは一般に、母材とのマッチングに基づくが、溶接プロセス評価の資格にも合格しなければならない。

溶接ワイヤを選択する際、ワイヤの不純物含有量は上限値の範囲内でしか管理されていないため、適切なマッチングを見つけるという難題がある。ほとんどの場合、下限値は管理されていない。

さらに、生産された溶接ワイヤの各バッチは、化学組成を保証するだけで、溶接後の機械的特性は保証しない。溶接ワイヤの生産バッチによっては、不純物の含有量が異常に低く、適格な製品になる可能性がある。

しかし、彼らは 溶接強度 を下回る可能性があり、母材の焼きなまし状態の規格を下回る最小引張強さの要件を満たさない可能性がある。

このような場合、溶接ワイヤの選定を最終決定する前に、同じ銘柄の溶接ワイヤの別の生産バッチ、あるいはさらにグレードの高いワイヤ(工業用純ワイヤなど)に切り替えて、適格となるまで新たなプロセス評価を行う必要がある。

チタン及びチタン合金製の容器に使用される溶接ワイヤ及びフィラーワイヤの化学成分(溶融分析)は、表4-29に記載されている。

完成した溶接ワイヤおよびフィラー・ワイヤの 試料について化学組成の再試験を実施する場合、 分析の許容偏差を表4-30に示す。推奨される 溶接の種類 ワイヤーとフィラーワイヤーは、表4-31に記載されています。

表4-29 チタンおよびチタンの化学成分(溶融分析 チタン合金 溶接ワイヤと容器用フィラーワイヤ。

| ワイヤーモデル | 化学組成(質量分率、%) | ||||||||||

| 主要部品 | 不純物元素 | 残留要素 | |||||||||

| ティ | モ | ニー | 博士号 | フェ | O | C | N | H. | シングル | 合計 | |

| ERTAIELI | レム | – | – | – | ≤0.08 | 0.03~0.10 | ≤0.03 | ≤0.012 | ≤0.005 | ≤0.05 | ≤0.20 |

| ERTA2ELI | レム | – | – | – | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA3ELI | レム | – | – | – | ≤0.16 | 0.13~0.20 | ≤0.03 | ≤0.02 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA4ELI | レム | – | – | – | ≤0.25 | 0.18~0.32 | ≤0.03 | ≤0.025 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA9 | レム | – | – | 0.12-0.25 | ≤0.12 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

| ERTA10 | レム | 0.2-0.4 | 0.6-0.9 | – | ≤0.15 | 0.08~0.16 | ≤0.03 | ≤0.015 | ≤0.008 | ≤0.05 | ≤0.20 |

表4-30:完成したチタンおよびチタン合金溶接ワイヤとフィラーワイヤの化学成分分析と許容偏差

| 構成要素 | 化学組成(質量分率、%) | |||||||||||

| モ | ニー | 博士号 | フェ | O | C | N | H | 個々の残留要素 | ||||

| ≤0.20 | ≤0.30 | ≤0.10 | 0.10~0.15 | ≤0.25 | ||||||||

| 許容される逸脱 | ±0.03 | ±0.03 | ±0.02 | +0.05 | +0.10 | +0.02 | ±0.02 | +0.03 | +0.01 | +0.01 | +0.002 | +0.02 |

表4-31:容器内で一般的に使用されるチタン材料に対する推奨ワイヤーおよびフィラーワイヤーモデル

| チタン・グレード | ワイヤーとフィラーワイヤーのモデル |

| TAI | ERTAIELI |

| TA2 | ERTA2ELI |

| TA3 | ERTA3ELI |

| TA4 | ERTA4ELI |

| TA9 | ERTA9 |

| TA10 | ERTA10 |

(2) シールドガス:

アルゴンガスは、鉄やチタン合金の溶接用シールドガスとして一般的に使用されている。アルゴンガスの純度(体積分率)は99.99%以上でなければならない。

その他のガス成分の体積分率は、酸素0.002%以下、窒素0.005%以下、水素0.002%以下、水分0.001mg/L以下とする。ガスシリンダー内の圧力は0.5MPa以下とする。

使用に際しては、ガス・ホース、溶接トーチ、溶接マスクなどのシールド・ガス・システム内の空気を清浄なガスに交換する必要がある。シールド・ガスには、ヘリウム・ガスまたはアルゴン・ヘリウム混合ガスも使用できる。

(3) タングステン電極:

一般的に使用されるタングステン電極には、純タングステン電極とセリウムタングステン電極があります。セリウム入りタングステン電極は、不純物として酸化セリウムを含みます(質量分率0.1%以下)。

セリウムタングステン電極は、低電子放出仕事関数、高い化学的安定性、高許容電流密度、無放射能、および純粋なタングステン電極よりも優れた性能を持っています。彼らは広く、現在使用されているタングステン電極です。

(1) 溶接前のクリーニング:

チタンとその合金を溶接する前に、表面を注意深く洗浄し、酸化物、窒化物、油分、水分などを取り除く必要がある。酸洗または砥石やサンドペーパーによる研磨が一般的です。

長手方向の溶接部、容器のコーナー溶接部、熱交換器 のチューブやプレートの溶接部など、開先が困難な部 分については、開先の側面を砥石やサンドペーパーで研 磨し、残った砂や粉塵の清掃に注意する。

溶接ワイヤ、ヘッド、エキスパンション・ジョイント、その他研磨が容易でない部品については、溶接前に酸洗いを行い、その後きれいな水で洗浄する。

漬け込みが不可能な場合は、次のような方法がある。 硬合金 スクレーパーも使用できる。上記の洗浄工程の後、溶接前に溶接部をアセトンや無水アルコールなどの溶剤で洗浄し、再汚染を避けるために手で触れてはならない。再汚染が発生した場合は、再度洗浄を行う。

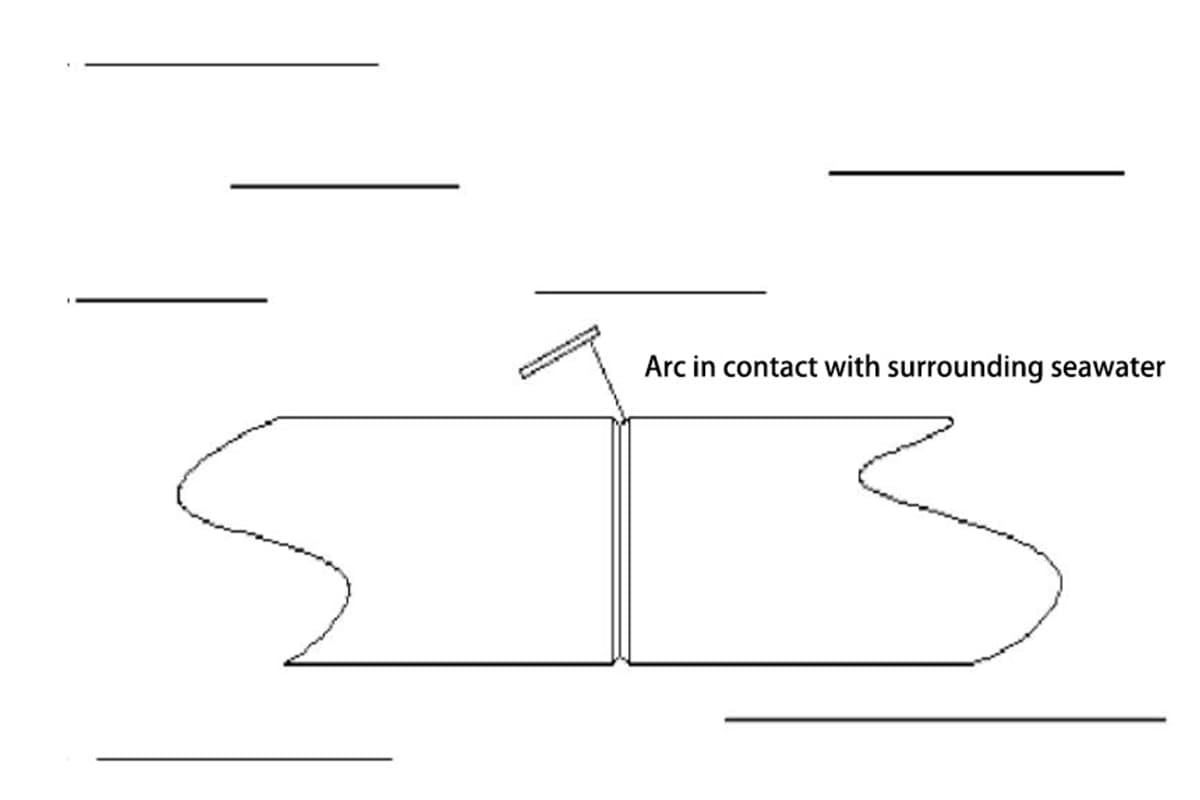

(2) その他の保護装置の製造 溶接ゾーン:

チタンやチタン合金を溶接する場合、溶接ガンのノズルは溶融池を保護し、溶接マスクは前面を保護します。 溶接継手 冷却中、バッキング・プレートは溶接継手の背面を保護する。

チタンやチタン合金の溶接に使用される溶接ガンは、アルミニウムやステンレスの溶接に使用されるものとは異なり、一般的に大口径のノズルが使用される。

手動溶接の場合、ノズルの直径は通常14~20mmで、自動溶接の場合は16~22mmである。溶接マスクは、溶接部と400℃以上の熱影響部を保護することができる。

溶接マスクの形状およびサイズは、ワークの厚さ、 冷却方法、溶接電流、および溶接部の形状などの 要因に基づいて決定する必要がある。溶接マスクは、溶接部上を溶接ガンとともに移動 する必要がある。

冷却を促進し、空気を遮断するために、溶接の裏側 に銅製の裏当て板を使用することができる。保護ガスは、銅バッキング・プレートを通して吹き 付けたり、溶接の裏側に溶接マスクを装着して、 溶接プロセスとともに移動させることもできる。