機械工とエンジニアリング愛好家の皆さんへ!旋盤の切削技術を次のレベルに引き上げる準備はできていますか?このブログでは、切削加工の成功を左右する重要な要素である、工具角度の選択について深く掘り下げます。経験豊富な専門家の洞察により、切削性能を最適化し、比類ない精度を達成する秘訣がわかります。知識を深め、加工技術を向上させましょう!

旋盤工具の角度は、すくい角、逃げ角、リード角、副リード角、刃物傾斜角など、切削効果に影響する重要なパラメータである。

工具角度を選択する際には、旋盤、治具、工具で構成される旋削加工システムの剛性と、加工されるワークピースの幾何学的形状と材料特性を考慮する。

例えば、システムの剛性が高い場合、工具の寿命を延ばし、放熱条件を改善し、表面粗さを向上させるために、リード角を小さくする必要がある。段差を加工する場合、リード角は一般的に90°をとり、中央で切断するワークピースの場合、リード角は通常60°をとる。

さらに、クリアランス角の選択は、加工される材料に影響される。例えば、プラスチック金属を切断する場合、逃げ角は大きくなり、脆い金属や靭性の高い材料では、逃げ角は小さくなる。

この記事では、被削材の硬度、加工作業の種類、旋削加工システムの剛性など、各角度の選択に影響を与えるさまざまな要因について掘り下げている。また、旋盤工具の幾何学的角度の決定と測定に使用される3つの基準面の重要性についても解説している。

ベテランのプロであろうと、上達を目指す初心者であろうと。 金属切断 この記事は必読です。さあ、旋盤工具を持って、あなたの機械加工を次のレベルに引き上げる準備をしよう!

金属を切削する場合、工具の角度は、工具が被削材を貫通する際の切削部分の形状を決定する上で重要な役割を果たす。

旋盤で加工する場合、適切な工具角度を選択することは、望ましい結果を得るために非常に重要です。選択された角度は、加工物の精度、材料除去率、そしてプロセス全体の効率に大きく影響します。適切に選択された角度は、切削工具の耐久性にも貢献し、最終的には時間の節約とコストの削減につながります。

で使用される切削工具にはいくつかの種類がある。 旋盤作業を含む:

工具角度の形状は、切削工具の性能と寿命を決定する上で重要な役割を果たします。考慮すべき重要な角度には、次のようなものがあります:

工具角度の選択は、切削する材料、実行する旋盤作業の種類、ワークピースに望まれる結果などの要因によって決まる。これらの基本を理解することで、工具角度を最適化するための十分な情報に基づいた決定を下すことができる。 旋盤加工 プロセスだ。

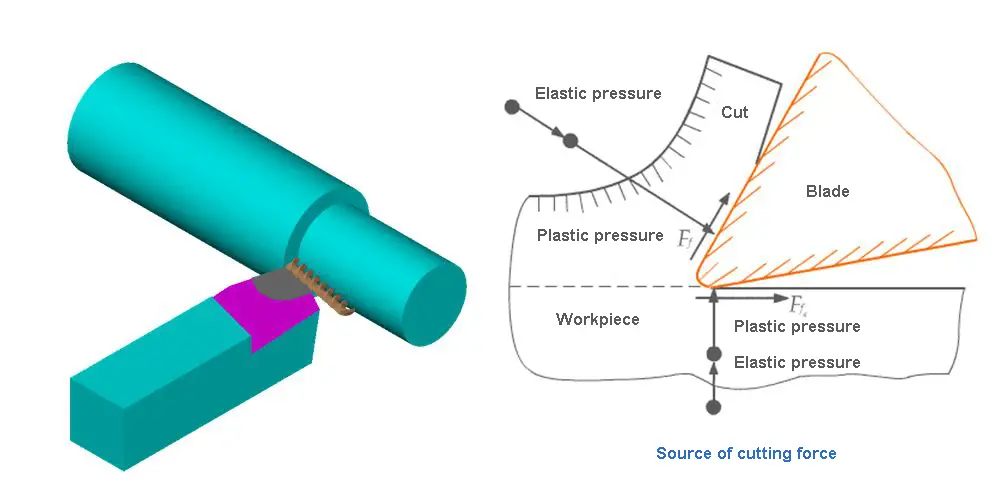

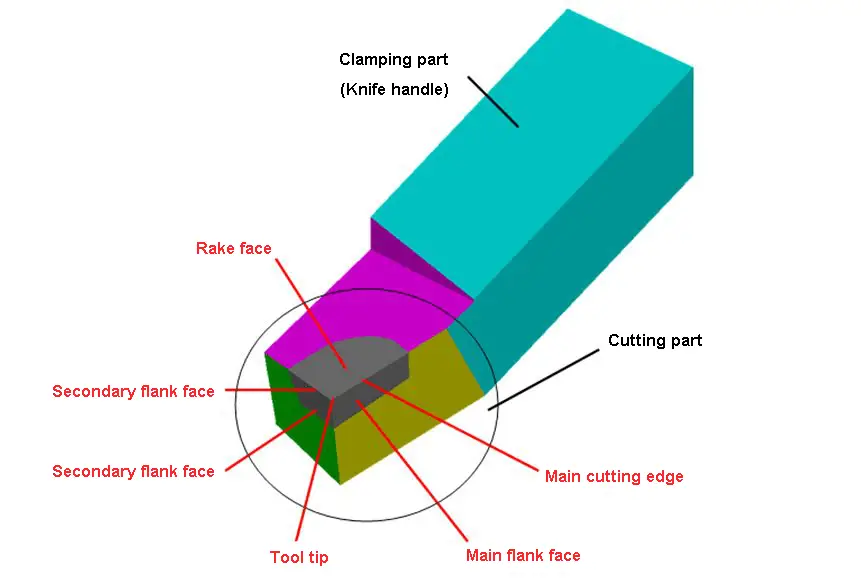

旋盤用工具の切削部分は、すくい面、主逃げ面、副逃げ面、主切刃、副切刃、工具先端からなる。

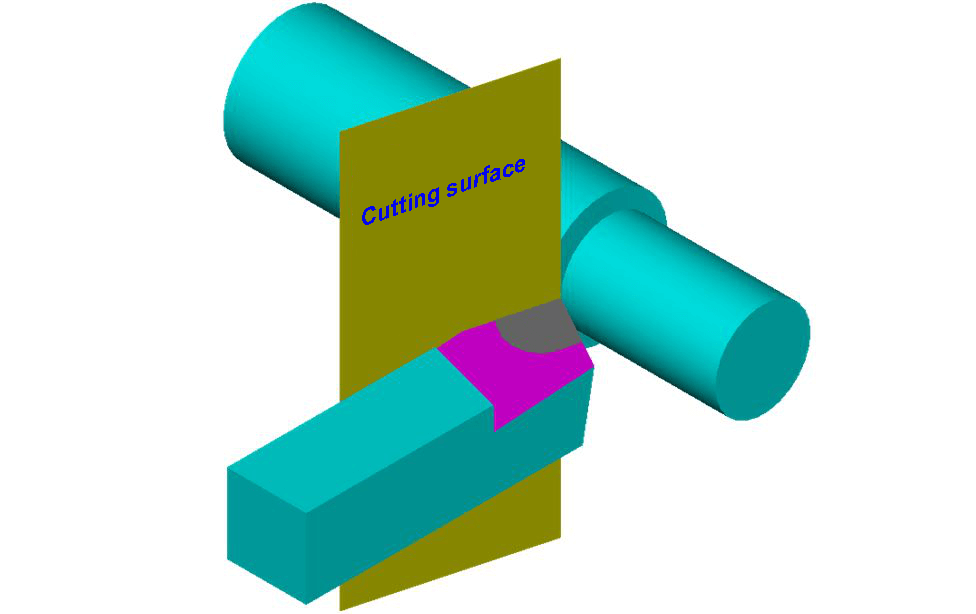

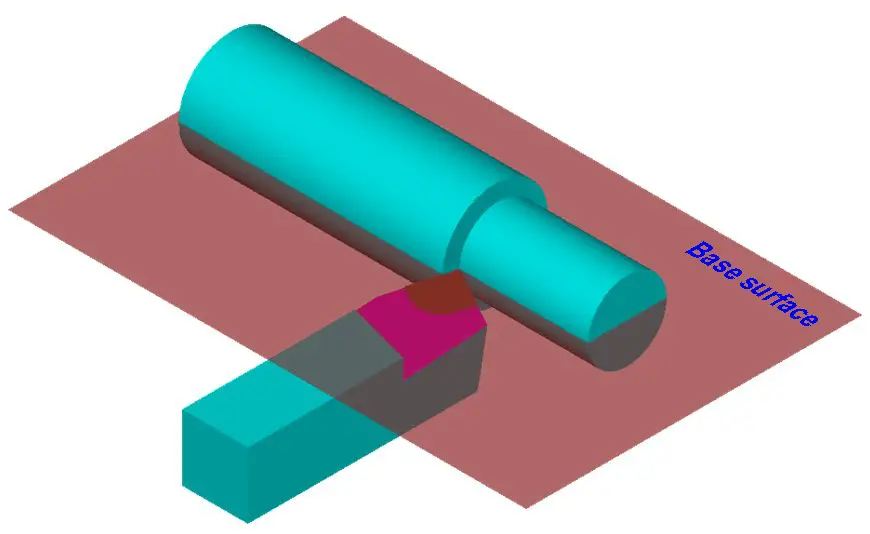

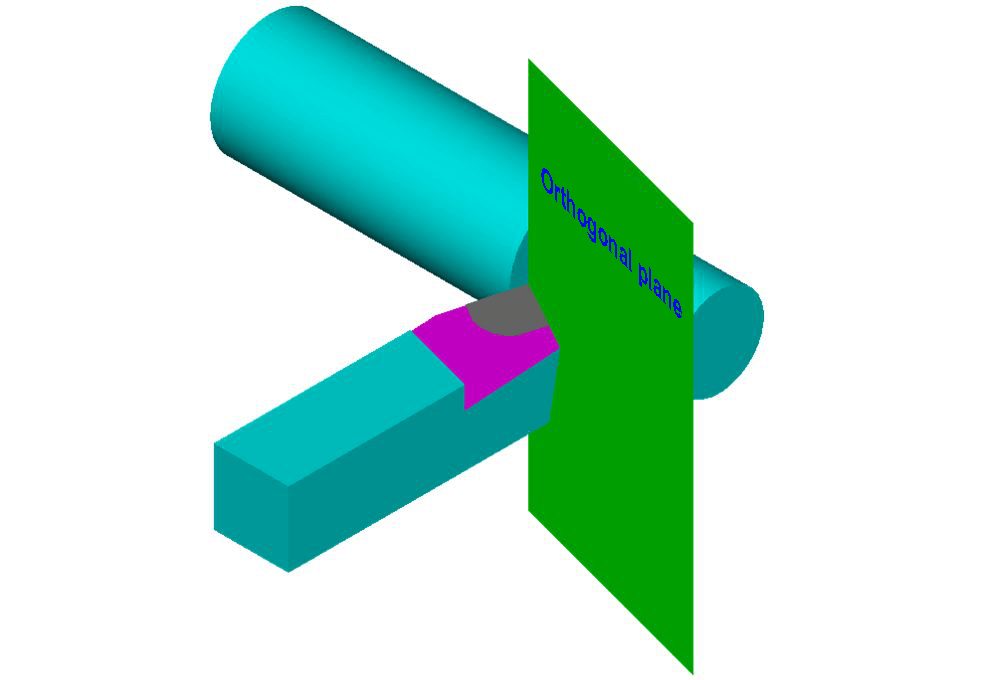

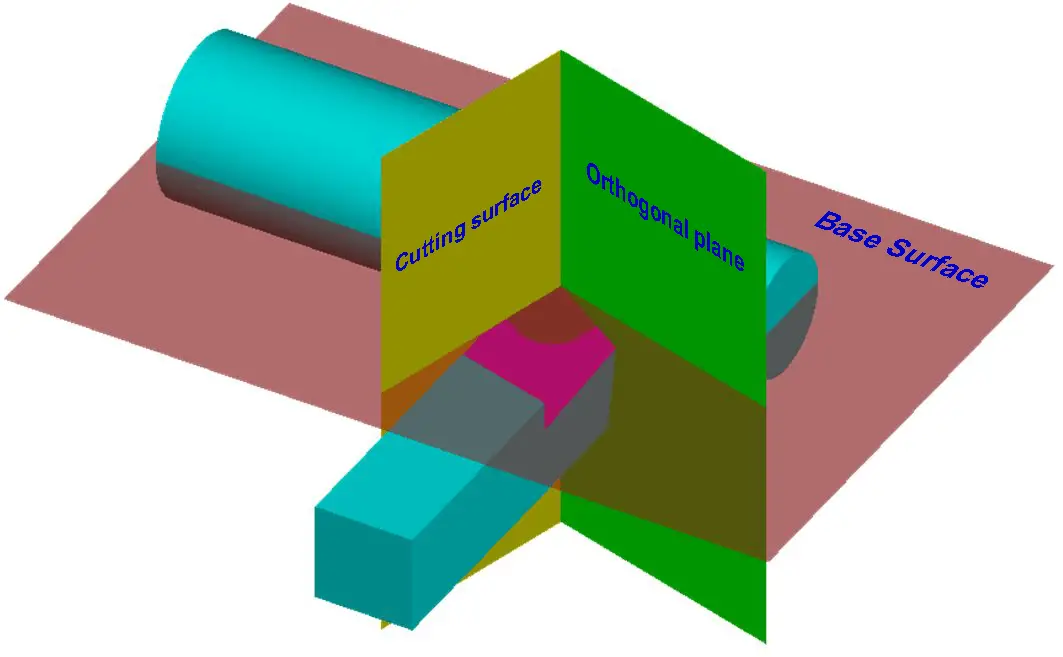

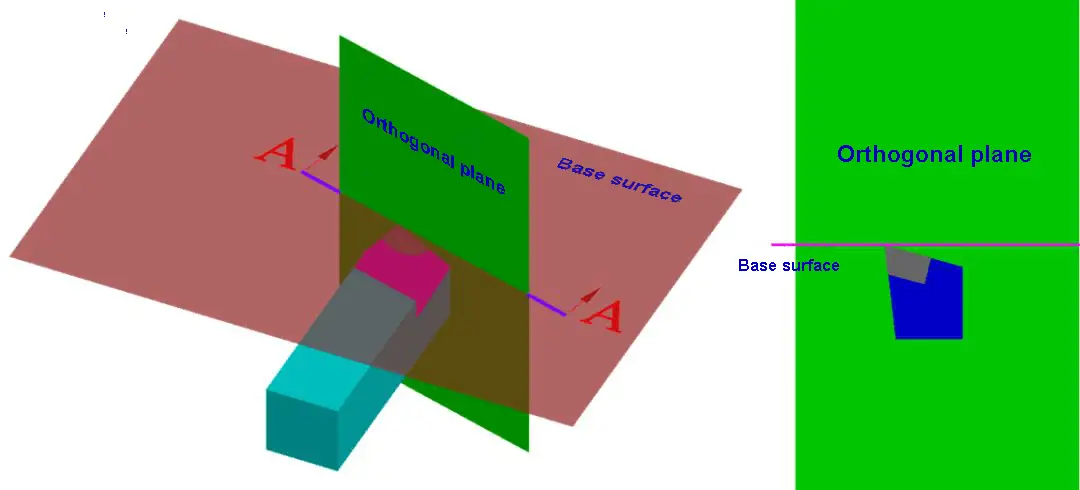

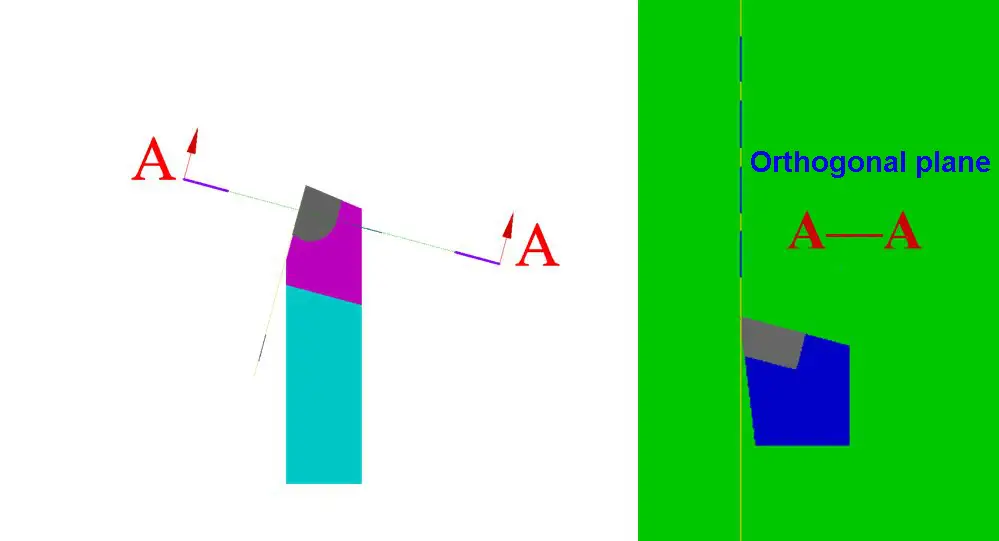

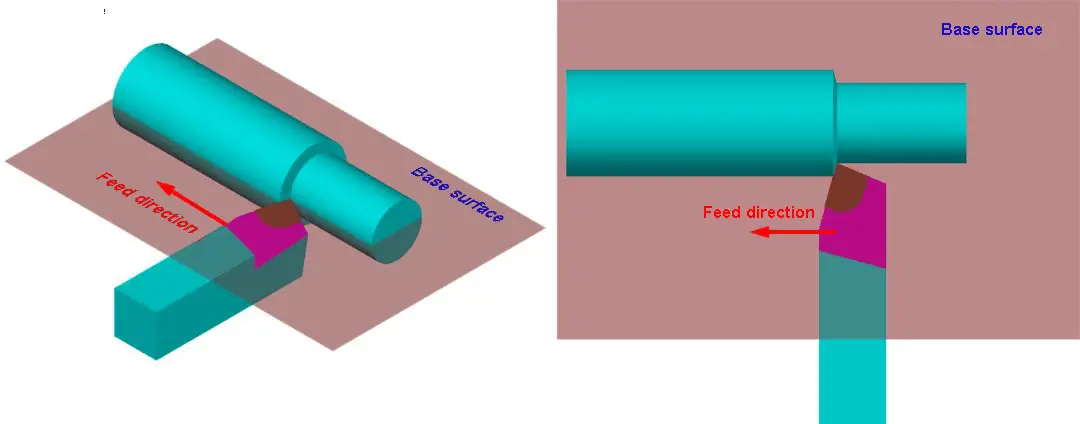

旋盤工具の幾何学的角度を決定し測定するには、3つの基準面を選択しなければならない。この3つの基準面とは、切削面、基準面、垂直面である。

主切刃上の指定された点で交差し、シャンクのベース面に垂直な平面。

主切刃の選択された点を通り、シャンクの底面に平行な平面。

切断面に垂直で、ベース面に垂直な面。

これらの3つの座標平面は互いに垂直であり、空間直交座標系を形成していることがわかる。

すくい角の大きさは、耐久性と切れ味のバランスをとる上で非常に重要な要素である。 切削工具.

すくい角を決定する際、まず考慮すべきは、切断する材料の硬さである。

硬度の高い材料では、すくい角は小さい方が好ましく、軟らかい材料では大きい方が適している。

さらに、加工作業の種類もすくい角の選択に影響する。

粗加工では小さい角度が好まれ、仕上げ加工では大きい角度が使用される。通常、すくい角は-5°から25°の間が選択される。

通常、旋盤用工具を製造する際、すくい角(γ0)は予め決められていません。その代わりに、工具に切屑排出溝を研削することによって達成される。

この溝は切屑分断溝とも呼ばれ、切屑を巻き込むことなく分断し、切屑の流れ方向を制御して加工面の精度を維持し、切削抵抗を低減し、工具の寿命を延ばす役割を果たす。

まず、加工の種類を考慮する必要がある。仕上げ加工では、背角は大きな値を持つべきであり、粗加工では小さな値を持つべきである。

第二に、加工される材料の硬度を考慮に入れる必要がある。

加工する材料が硬い場合は、カッターヘッドの硬さを向上させるために、メインバック角度を小さくする必要があります。

一方、素材が柔らかい場合は、バックアングルの値を大きくすることができる。バックアングルは0°やマイナスであってはならず、一般的には6°から12°の間で選ばれる。

まず、旋盤、治具、工具で構成される旋削加工システムの剛性を考慮する必要がある。

システムの剛性が高ければ、進入角は小さい値であるべきで、そうすれば旋盤工具の寿命が延び、放熱条件が改善され、より良い結果が得られる。 表面粗さ.

次に、加工するワークの形状を考慮しなければならない。段差を加工する場合、切れ刃の角度は90°でなければならない。

中央で切断されるワークピースの場合、刃先角度は一般的に60°である。刃先角度は通常30°から90°の間で、最もよく使われる角度は45°、75°、90°である。

まず、旋盤工具、ワーク、クランプは、二次たわみ角を小さくするのに十分な剛性を持たなければならず、そうでない場合は大きな値を取る必要がある。

第二に、処理の性質を考慮する。

仕上げ加工では、二次たわみ角は10°から15°が望ましく、粗加工では5°程度が望ましい。

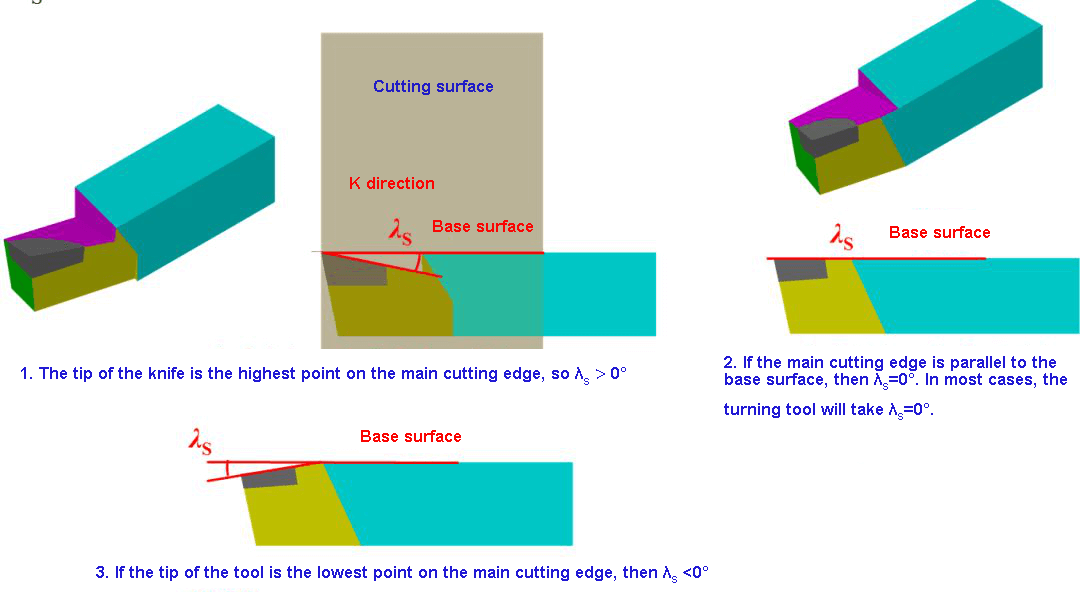

それは主に加工プロセスの性質に依存する。粗加工では、ワークが旋盤工具に大きな影響を与える。

仕上げ加工において、λSが0°以下であれば、旋盤工具にかかるワークの衝撃力は最小となる。

λSが0°以上の場合、通常は0°が採用される。傾斜角は通常-10°~5°の間で選択される。

旋盤工具の角度が切削力と切削面の品質に及ぼす影響は、主に以下の点に反映される:

レーキの角度: すくい角の大きさは、切れ刃の鋭さと切削力に直接影響します。すくい角を大きくすることで、切れ刃の鋭さを向上させ、切削抵抗を低減し、より楽に切削することができます。同時に、すくい角を大きくすると、切りくず排出性が向上し、切削変形が減少し、加工面の品質が向上する。しかし、すくい角が大きすぎると、切れ刃の強度が低下し、工具先端の摩耗が早まり、切削抵抗が増大する。

クリアランスアングル: 逃げ角とは、切削面と工具軸に垂直な線とのなす角度のことである。切れ刃の強度や切りくずの排出性に影響する。適切な逃げ角は、工具の耐久性と切りくず排出性を向上させるが、逃げ角が大きすぎると切削抵抗が大きくなる。

リードアングル: リード角は、切りくずの形状と切削力の方向に影響する。異なるリード角は、粗加工や仕上げ加工など、異なる加工要件に適しています。例えば、面粗加工では、リード角を60°から75°にすることで、半径方向の切削抵抗を大幅に低減し、耐振動性と切削安定性を向上させることができます。

先端の面取り角度: チップの面取り角度を大きくすると、切削抵抗と切削温度を低減し、切れ刃の寿命と表面品質を向上させることができる。しかし、面取り角度が大きすぎると、切れ刃の進入角度が小さくなる可能性がある。切りくずが工具と被削材の隙間をふさぎやすくなり、加工結果に影響を与える。

さまざまな材料加工における背面角度の最適な選択基準は、主に被削材の特性(硬度、塑性、靭性など)と加工プロセスの特定の要件(粗加工または微細加工など)に依存します。以下は、私の調査からまとめた最良の選択基準である:

プラスチック材を加工する場合は、大きな背角を選ぶべきである。プラスチック材料は変形しやすく、工具にくっつきやすいからだ。バックアングルを大きくすると、工具とワークの摩擦が減り、加工効率と加工面の品質が向上する。

脆い材料や硬い材料を加工する場合は、背角を小さく選ぶべきである。脆い材料や硬い材料は割れやすいからである。背角を小さくすれば、切れ刃の強度が増し、加工中の破損を防ぐことができる。

微細加工では、切削厚みが小さくなるため、加工面の品質を確保するために大きな背角を選択する必要がある。これにより、工具がより鋭利になり、摩耗が減り、加工精度が向上する。

硬化層が形成されやすい被削材を加工する場合は、より大きな背角を選択する必要がある。これは硬化層の形成を防ぎ、工具の切れ味を維持するのに役立つ。

チタン合金のように塑性と靭性が高い特殊な材料では、加工の難易度を下げ、加工効率を向上させるために、加工時に背角を大きくすることも考慮すべきである。

一次および二次逃げ角が加工面の粗さに及ぼす影響は、いくつかの方法で定量化することができる:

一次逃げ角の影響一次逃げ角(KAPR)とは、工具の主切刃と被削材の表面とのなす角度のことである。切り屑の厚さ、切削抵抗、工具寿命に影響する。一次逃げ角が小さくなると、切り屑の厚さは薄くなる。切り屑が薄くなることで、加工された材料が切れ刃の広い範囲に分散され、表面粗さに影響を与える可能性があります。

二次逃げ角の影響二次逃げ角は主に加工面の粗さと品質に影響する。二次逃げ角を小さくすることで、工具先端の強度を高め、振動を低減し、加工面を研磨することができるため、面粗さを低減することができる。

ただし、二次逃げ角を小さくすると振動が発生しやすくなるため、工作機械の剛性に応じて決定する必要がある。また、二次逃げ角kr'を小さくすることで面粗さ値を小さくすることが一般的であるが、工具振動の原因となることがある。

総合的な考察工具の幾何学的パラメータのうち、一次逃げ角Kr、二次逃げ角Kr'、および工具先端半径reは、表面粗さに大きな影響を与える。一次逃げ角と二次逃げ角が小さいと、加工面の残留領域の高さも小さくなり、面粗さが小さくなる。このことは、一次逃げ角と二次逃げ角の大きさを調整することにより、面粗さをある程度制御できることを示している。

工具すくい角が切り屑排出方向と加工品質に与える影響は、主に以下の側面から観察することができる:

すくい角の正負は、切り屑の流れ方向に直接影響する。すくい角が正の場合、切り屑は反時計回りに回転して細長くなり、移行面と根元で角度を形成するため、切り屑の流れは加工面に向かってのみ延びることになる。このことは、すくい角の設計が、切りくずの流れ方向を制御する上で重要な役割を果たすことを示しており、特に、ワーク表面の切りくず汚染を低減する必要がある状況では、重要な役割を果たす。

C45鋼の斜め切削加工において、すくい角λsは0°から60°の範囲内で未切削切屑の最小厚さ(hmin)に大きく影響する。この知見は、理論解析と実験による検証によって確認された。このことは、すくい角が切りくず排出方向に影響を及ぼすだけでなく、加工プロセス中の材料除去率にも直接的な影響を及ぼすことを示唆している。

アングル切削中、切りくずは切れ刃から傾斜方向に流出し、工具前面に沿って横方向の曲がりを生じ、らせん状の切りくず排出を形成する。この現象は、工具と切りくずの間の摩擦力の分布によって引き起こされる。このことは、すくい角が切りくず排出特性に大きな影響を与えることをさらに立証している。

すくい角の調整は、工具の耐久性とワークの硬化度にも影響する。すくい角を大きくすることで、背面工具面の温度が下がり、背面工具面の摩耗を抑えることができる。つまり、すくい角を調整することで、工具寿命をある程度延ばすことができ、ワークの表面品質を向上させることができる。

高剛性システムでは、工作物の幾何学的形状や材料特性に応じて旋盤工具の角度を調整するには、主リード角、逃げ角、アプローチ角などの工具の幾何学的パラメータを最初に考慮する必要がある。

これらのパラメータは、切削変形、切削力、切削温度、工具摩耗に大きく影響し、切削効率、工具寿命、加工物の表面品質、加工コストに影響する。例えば、工具の角度、特に主リード角、逃げ角、アプローチ角を調整することで、工作機械の振動や工具のびびりの問題を解決することができる。

ワークの形状や材質が異なる場合、適切な工具形状を選択することも重要です。例えば、80度の菱形ブレードは粗加工から微細加工まで幅広い用途に適しているが、55度や35度の菱形ブレードは一般的に輪郭加工に使用される。さらに、工具の幾何学的形状は、ワークピースの幾何学的形状、材質、表面品質の要件などの要因も考慮する必要がある。

実際の加工では、工具がワークに対して送り運動をしたときに加工面に残る残留領域の大きさにも注意を払う必要がある。主リード角、逃げ角、工具先端半径を小さくすることで、残留領域の高さを減少させることができます。このことは、工具の角度を調整する際には、工具の幾何学的パラメータだけでなく、これらのパラメータが切削力や切削効率などの切削加工中の物理現象にどのような影響を与えるかを考慮しなければならないことを意味している。

ワークの幾何学的形状や材料特性に応じて旋盤工具の角度を調整するには、工具の幾何学的パラメータ(主リード角、逃げ角、アプローチ角など)を総合的に考慮し、適切な工具形状を選択し、工具とワークの相互作用や切削プロセス中の物理現象を考慮する必要がある。このような調整は、加工効率の向上、工具寿命の延長、ワーク加工の品質確保に役立ちます。