フライス加工における正しいツールパスの選択は、製造工程をどのように変えるのでしょうか?ツールパスの選択は、加工部品の精度、表面品質、効率に直接影響します。この記事では、一方向切削、往復切削からリング切削まで、様々な工具送り方法について説明し、その選択に影響を与える要因に焦点を当てます。これらの方法を理解することで、加工作業を最適化し、生産成果を向上させることができます。正しい工具経路が、加工戦略をどのように向上させるかを学んでください。

現代の製造技術の進歩に伴い、NC加工装置とそれをサポートするCAMシステムは広く利用され、発展してきた。

装置の加工動作を制御する中核となるのは、CAMシステムによって生成されるツールパス(すなわち工具歩行モード)である。

これは、加工物の精度、表面粗さ、全体的な加工時間、工作機械の耐用年数、ひいては生産効率に直接影響する。

この記事では、工具供給モードの特徴的な特性と、その選択に影響を与えるいくつかの要因について分析する。フライス加工における加工方法と工具送りモードの比較に基づき、適切な工具送りモードを選択するための参考基準を提供する。

NC加工では、「工具経路計画モード」という用語は、ワークの切削中に工具の経路を計画するモードを指す。

同じ部品を加工する場合、さまざまな切断方法がサイズや精度の要求を満たすことができるが、その加工効率は異なる場合がある。

工具の送り方法は、一方向ナイフウォーキング、往復ナイフウォーキング、リングカッティングナイフウォーキング、複合ナイフウォーキングの4つのグループに分類できる。後者の複合ナイフ歩行は、最初の3つの方法の混合である。

これらの方法は、一方向または往復の工具歩行を採用しており、これはライン歩行の手法として知られている。 切削工具 処理戦略という点では、ウォーキング。

したがって、異なる加工戦略に基づいて、工具供給方法はさらにライン切削、リング切削、およびその他の特殊な方法に分けることができる。

ラインカットとリングカットが最も一般的に使用される方法である。ラインカット加工は工作機械の送り速度を最大限に利用できるため、リングカット加工に比べて切断面の品質が向上する。

しかし、複数の内部輪郭を形成する複数のボスを有する複雑な平面キャビティを加工する場合、工具の追加的な持ち上げ動作が必要になることがある。これは、工具とボスの干渉を避けるため、または工具を未加工領域に戻すために必要である。工具を加工平面から特定の高さまで持ち上げ、別の工具経路の始点まで移動させてから、切削加工を続ける必要があります。

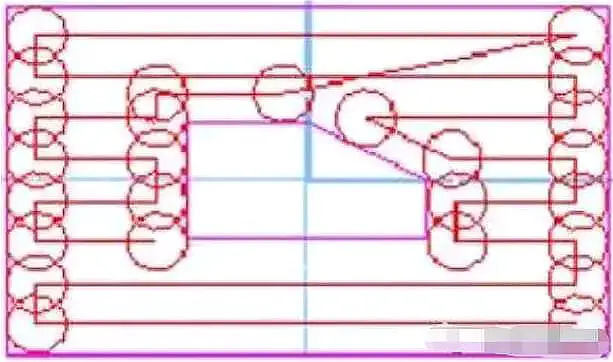

ラインカットの工具経路は、主に一定方向に平行な一連の直線で構成されるため、計算が簡単である。この方法は、単純なキャビティ仕上げ加工や余分な材料を取り除く粗加工に最適です。この例を図1-往復カッターレールに示す。

図1 往復カッターレール

円形切削では、工具は、閉じた曲線群からなる同様の境界輪郭を持つ経路に沿って移動する。これは、部品を加工する際に一貫した切削条件を維持するのに役立ちます。

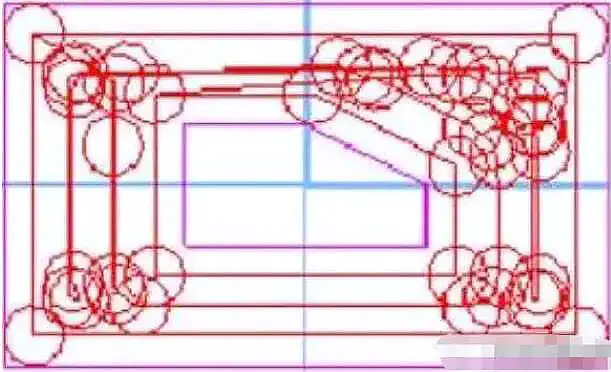

しかし、リングカットの計算は、現在のリングトラック図を作成し、それを連続的にオフセットして次のリングトラックを計算するため、複雑で時間がかかる。にもかかわらず、図2(円形カッターレール)で実証されているように、複雑なキャビティやサーフェスの加工に適しています。

図2 円形カッターレール

加工エリアやアイランドのサイズと位置を含むワークピースの形状とジオメトリは、変更できないワークピース固有の特性です。これらの要素は、工具送りモードを決定する上で重要な役割を果たし、考慮すべき基本的な要素です。

加工経路は、加工目的を達成するための直接的な方法であり、切削モードを選択する際の主要な考慮事項となる。

加工エリアの順序、島の組み合わせと分離、粗加工、中仕上げ、仕上げの区分などを決定する。

望ましい結果を達成できるプロセス・ルートには多くの種類があり、ツール・ウォーキング・モードの選択は、選択したルートによって異なる。

被加工物の材質も、工具歩行モードの選択に影響を与える要因である。

被削材そのものは直接の加工対象であるが、工具の歩行モードには直接影響しない。しかし、工具の材質、サイズ、加工モードの選択に影響を与え、それが間接的に工具の歩行モードに影響を与えることがある。

ワークピースのブランクの形状とサイズによって、ワークピースのさまざまな部分への加工許容量の配分が決まります。さらに、オプションのブランクを持つワークピースでは、異なるブランクのサイズや形状を使用することで 締め付け モードと加工領域の分布は、加工戦略に影響を与え、異なる工具歩行モードにつながる。

被加工物をクランプして固定する方法は、工具の歩行モードにも間接的に影響を与える可能性がある。これには、押え板による新たな「島」の生成、切削パラメータへの締め付け力の影響による工具歩行モードの変化、工具歩行モードへの振動の影響などが含まれる。

工具の選択には、工具の材質、形状、長さ、歯数などの要素が含まれる。

これらのパラメータは、工具とワークの接触面積と接触頻度に影響するため、単位時間当たりの材料除去量と機械の負荷に影響する。さらに、耐摩耗性と工具寿命は、工具の使用可能時間を決定する。

工具のサイズ(直径)は、工具の送りモードに直接影響します。異なる直径の工具を選択することで、残留領域のサイズが変わり、加工経路が変わり、工具の歩行方法が異なります。

フライス加工では、複雑な平面キャビティに複数の内輪輪郭を形成する複数のボスがある場合、ライン切削時に工具のリフティング動作が追加されることが多く、円形切削では加工経路が長くなる。これらの動作は、切削効率を著しく低下させます。

このような事態の発生を最小限に抑えるため、切削領域は加工ニーズに基づいていくつかのサブ領域に分割される。工具の持ち上げ動作は、これらのサブエリアの間で行われます。サブエリアは、工具歩行モードに応じて、組み合わせたり、分割したり、あるいは無視することもできます。これにより、工具リフト動作の回数を減らし、加工経路が長くなりすぎるのを防ぐことができます。

さらに、各サブエリアに最適な工具歩行モードを選択することで、加工効率を向上させることができる。

工具送りモードを選択する際には、加工時間と加工代の均一性という2つの要素を考慮しなければならない。

一般に、円形切断法は、加工物の形状によって決まる加工代が均一であるため好まれる。一方、ライン切削法では加工代が不均一になる。この場合、均一な加工代を得るためには、円弧切削の工具経路を境界付近で長くする必要がある。

しかし、均一性の要件を無視すると、ライン切削法は工具経路長が比較的短い。一方、不均一性の問題に対処するために円形切削工具経路を長くすると、特にマルチアイランドのような長い境界の場合、総加工時間が長くなる可能性がある。

ライン・カッティングは計算が簡単でメモリも少なくて済むが、その分工具を持ち上げる回数も多くなる。一方、円形切断では、リングの境界を何度もオフセットし、自己交差するリングを取り除く必要がある。

ワークの形状は、加工におけるツールパスを決定する。

加工される対象物の性質に基づき、加工物は平面キャビティと自由曲面の2種類に大別される。

平面キャビティは通常、ライン切削で加工される。というのも、この種のワークの多くは、切削加工やフライス加工によって作成されるため、箱やベースなどの加工許容範囲が大きいからである。ラインカットは工作機械の送り速度を最大限に活用できるため、加工効率が向上する。また、ラインカットによる表面品質は、リングカットによる表面品質よりも優れている。

一方、自由曲面は通常、リング切削で加工される。これは、このようなサーフェスは、ほとんどの場合、通常の工程で鋳造または成形されるため、残留分布が不均一になり、高い精度が要求されるからである。さらに、ラインカットに比べ、リングカットは表面加工特性に優れ、表面の実際の形状により近づけることができる。

部品の加工は通常、粗加工、中仕上げ加工、仕上げ加工の3段階に分けられる。この区分は、加工精度を確保するために重要である。

従来の加工方法では、各ステージ間の境界は明確である。しかし、NCフライス加工では、工作機械が複数の機能を実行できるため、これらの境界が明確でない場合がある。また、粗加工中に微細加工が行われたり、微細加工後に粗加工の痕跡が残ったりするなど、段階間に重複が生じることもある。

にもかかわらず、NC加工では品質を確保するために加工ステージを分割する必要がある。しかし、各ステージの加工内容の決定は、クランプ時間の短縮と工具の移動の簡素化を目的としているため、従来の方法とは異なる場合があります。

粗加工の主な目的は、材料除去率を最大化し、ワークピースの幾何学的輪郭を中仕上げ用に整えることである。そのため、層切削にはライン切削や複合加工法が一般的に使用される。

半仕上げは、平らな輪郭と均一な表面仕上げ代を作り出すことを目的としている。この段階では、一般的に円形切断法が使用される。

仕上げ加工の目標は、寸法、形状精度、表面品質の要件を満たす加工品を製造することである。ワークピースの幾何学的特性に基づいて、内側にはラインカットが、エッジと接合部にはリングカットが使用される。

プログラミング中に工具送りモードを決定するための主な考慮事項は以下の通りである:

平面キャビティでは、加工領域を分割し、工具のリフト回数を最小化するためにラインカットが使用される。一方、自由曲面は接線リングの形で近似されます。

ブランク形状の選択は、プログラミングの選択にも影響する。ブランク形状を変更することで、クランプしにくい形状の加工を、クランプしやすいラインカットのキャビティ加工に変えることができます。また、自由曲面加工をラインカットに変更することで、より大きな取り代を除去し、加工効率を向上させることもできます。