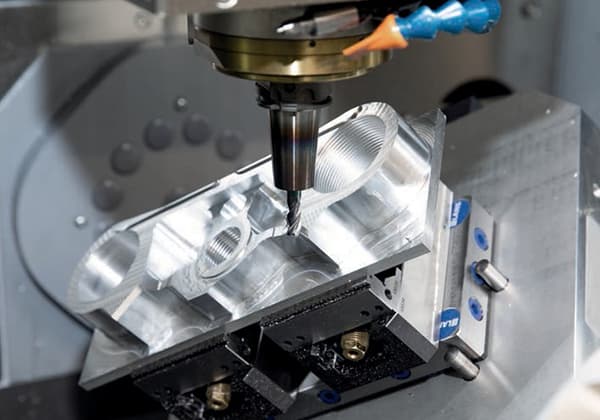

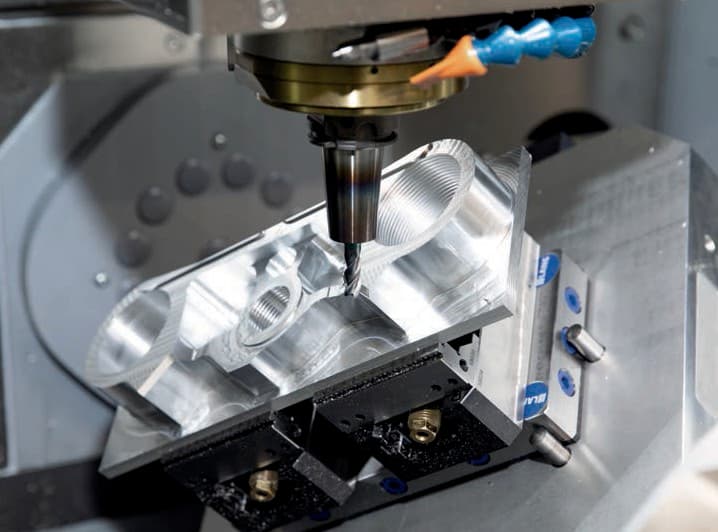

CNC工作機械がなぜ早期に故障するのか、不思議に思ったことはありませんか?工具の損傷や摩耗は生産に支障をきたし、コストのかかる遅れにつながります。この記事では、マイクロチッピング、熱亀裂、磨耗などの一般的な問題を調査し、その原因と解決策についての洞察を提供します。これらの問題を理解することで、工具の寿命を延ばし、加工工程の効率を高めることができます。スムーズなオペレーションとより良い結果を得るために、これらの課題を特定し、軽減する方法を学びましょう。

マシニングセンタにとって、切削工具は消耗工具であり、加工プロセス中に損傷、摩耗、チッピングが発生する可能性がある。

このような事態は避けられないが、非科学的で非標準的な運転、不適切なメンテナンスなど、制御可能な要因によって引き起こされることもある。

根本的な原因を見つけることが、問題をより効果的に解決する鍵である。

被削材の材質、硬度、取り代が不均一であったり、正面角が大きすぎて刃先強度が低かったり、加工システムの剛性が不足して振動が発生したり、断続切削が行われたり、研削品質が悪かったりすると、刃先に微小な欠けが発生しやすくなる。

この現象が発生すると、工具は切削能力を失うが、まだ作業を続けることができる。

切削を続けると、エッジの損傷部分が急速に拡大し、より大きな損傷につながる可能性がある。

2)刃先やチップの破損

この種の損傷は、マイクロ・チッピングよりも厳しい切断条件下で、あるいはマイクロ・チッピングがさらに進行した結果として発生する。

破損の大きさと範囲はマイクロチッピングよりも大きく、工具は完全に切削能力を失い、作業を停止せざるを得なくなる。チップの破損は一般にチップ破損と呼ばれる。

3)刃物・工具の破損

極めて過酷な切削条件、過大な切削量、衝撃荷重、ブレードや工具材料のマイクロクラック、溶接や研削による残留応力、その他、不注意な操作などの要因で、ブレードや工具が破損することがあります。このような破損が発生した場合、その工具は使用できなくなり、廃棄処分となります。

4)ブレード表層の剥離

TiC含有量の高い硬質合金、セラミック、PCBNなど、脆性の高い材料の場合、表面層の欠陥や潜在的なクラックにより、表面層が剥離することがある。 残留応力 溶接や研削によるもの。

切削中に表面が十分に安定しなかったり、工具の表面が交互に接触応力を受けたりすると、剥離が発生しやすくなる。

剥離は工具の前面または後面で発生し、剥離材料はシート状で、剥離面積は大きい。剥離の可能性は 塗装工具.

わずかな剥離であれば、工具はまだ作業を続けることができるが、ひどい剥離の後は、切削能力を失ってしまう。

5)切断部の塑性変形

炭素鋼や高速度鋼は、強度や硬度が低いため、切断部に塑性変形が生じることがある。

硬質合金が高温・三軸応力条件下で加工される場合、表面塑性流動も発生し、刃先やチップの塑性変形を引き起こし、崩壊に至ることがある。

崩壊は通常、切削量が多く、硬い材料を加工する条件下で発生する。TiC基硬質合金の塑性変形防止能力は、WC基硬質合金の塑性変形防止能力よりも速く、あるいは速く破壊する。 弾性率.PCDとPCBNは基本的に塑性変形を起こさない。

6)ブレードの熱亀裂

工具が機械的負荷と熱的負荷を交互に受けると、切削部表面の熱膨張と熱収縮の繰り返しは必然的に交互の熱応力を発生させ、刃の疲労と亀裂を引き起こす。

例えば 硬合金 フライスカッターでは、歯は常に周期的な衝撃と交互の熱応力を受け、その結果、前面に櫛形の亀裂が生じる。

明らかな交互荷重や交互応力を持たない工具もあるが、表層と内層の温度差も熱応力を発生させる。

また、工具の材料にはどうしても欠陥が存在するため、刃に亀裂が入ることもある。クラックの発生後、工具は一定期間作業を続けられることもあるが、クラックが急速に拡大し、刃が折れたり、表面がひどく剥がれたりすることもある。

1)摩耗性

ワークピースには、工具表面の溝を削るような非常に硬度の高い小さな粒子が含まれていることがよくあるが、これが研磨摩耗である。

磨耗はすべての表面に存在し、前刃で最も顕著である。

研磨摩耗はあらゆる切削速度で発生し得るが、低速切削の場合は切削温度が低いため、他の種類の摩耗は目立たないため、研磨摩耗が主な原因となる。工具の硬度が低いほど、摩耗は激しくなる。

2)コールドウェルディングウェア

切断中、被加工物と刃先の間には大きな圧力と激しい摩擦が生じ、その結果、次のような現象が発生する。 冷間溶接.

摩擦対の間の相対運動により、冷間圧接は一方に破壊が奪われ、冷間圧接摩耗が生じる。冷間圧接摩耗は一般に、中程度の切削速度でより深刻になる。

実験によると、脆性金属は可塑性金属よりも冷間溶接に強い。多相金属は単相金属よりも小さい。金属化合物は純金属よりも冷間溶接の傾向が低い。周期表のB族元素と鉄は冷間溶接の傾向が低い。

高速度鋼や硬質合金は、低切削速度では冷間 溶接の影響を受けやすい。

3)拡散摩耗

高温切削やワークと工具の接触では、両者の化学元素が固体状態で互いに拡散し、工具の組成や構造が変化して工具表面が脆くなり、工具の摩耗が促進される。

拡散は常に、高勾配物体から低勾配物体への深い勾配を維持する。

例えば、硬質合金中のコバルトを800℃で切断すると、コバルトは切り屑や被削材に素早く拡散し、WCはタングステンと炭素に分解して鋼中に拡散する。 鋼の切断 と鉄をPCD工具で切削する場合、切削温度が800℃を超えると、PCD中の炭素原子が拡散強度の高い被削材表面に移動して新しい合金を形成し、工具表面が黒鉛化する。

コバルトとタングステンは拡散が激しい。 チタンタンタル、ニオブはより強い拡散防止能力を持つため、YTタイプの硬質合金はより優れた耐摩耗性を持つ。

セラミックやPCBNの切削では、1000℃~1300℃の高温では拡散摩耗は顕著ではない。

被削材、切り屑、工具の材質により、切削接触時に熱電位が発生し、拡散が促進され、工具の摩耗が加速される。

このような熱電ポテンシャルの作用による拡散摩耗は「熱電摩耗」と呼ばれる。

4)酸化摩耗

気温が上がると、表面は 切削工具 は酸化し、柔らかい酸化物を作り出し、それが切り屑によって磨耗する。このような摩耗は酸化摩耗と呼ばれる。

例えば、700~800℃の温度範囲では、空気中の酸素がコバルトや超硬合金中の炭化物、炭化チタンと反応し、より柔らかい酸化物を形成する。1000℃では、PCBNは水蒸気と反応する。

1)フロントカッティングエッジの摩耗:

プラスチック材料をより大きな速度で切削する場合、切削力に近い前切刃は切屑の影響により三日月状に摩耗するため、三日月溝摩耗とも呼ばれる。

摩耗の初期段階では、工具の正面角度が大きくなり、切削条件が改善され、切り屑を曲げたり砕いたりするのに役立つ。

しかし、三日月溝が大きくなると刃先の強度が弱くなり、ついには刃先が折れてしまうこともある。

三日月溝の磨耗は、脆い材料を切断する場合や、プラスチック材料を低速で薄い切削厚で切断する場合には発生しない。

2)切削チップの摩耗:

カッティング・チップ摩耗とは、カッティング・チップ円弧の後方カッティング・エッジおよび後方カッティング・エッジの隣接側における摩耗のことである。

これは、工具の背面切れ刃の摩耗の続きである。この部分は放熱条件が悪いため、応力が集中し、摩耗速度が背面切れ刃よりも速くなる。

後方の切れ刃の側面に、送り速度に等しい間隔で一連の溝が形成されることがあり、これを溝摩耗と呼ぶ。

これらは主に加工表面の硬化層と切削パターンに起因する。

溝摩耗は、硬化傾向の強い難削材を切削する場合に最も発生しやすい。

切削チップの摩耗が最も大きな影響を与える。 表面粗さ とワークピースの加工精度。

3)バックカッティングエッジの摩耗:

切削厚みの大きいプラスチック材料を切削する場合、ビルドアップエッジの存在により、工具の背面切刃が被削材に接触しないことがある。

さらに、背面切れ刃は通常被削材と接触し、背面角0.5°の摩耗帯を形成する。

通常,切れ刃の加工長さの中間部では,背面切れ刃の摩耗は比較的均一であるため,背面切れ刃の摩耗の程度は,切れ刃のこの部分の摩耗帯VBの幅によって測定することができる。

ほぼすべての種類の工具は、異なる切削条件下、特に脆性材料の切削時や切削厚さの小さいプラスチック材料の切削時に背面切刃摩耗が発生するため、工具の主な摩耗は背面切刃摩耗である。

また、摩耗帯の幅VBの測定は簡単であるため、VBはしばしば工具摩耗の程度を表すのに使用される。

VBが大きいほど切削抵抗が増加し、切削振動を引き起こし、切削チップ円弧の摩耗にも影響するため、加工精度と表面品質に影響を与える。

機械加工する材料と部品の特性に基づいて、以下のタイプ とグレードを選択する。 ブレード素材 合理的であること。一定の硬度と耐摩耗性を持つことを前提に、必要な靭性を刃材に持たせる。

ブレードの形状パラメーターを合理的に選択する。表裏角、主逃げ角、副逃げ角、すくい角を調整し、刃先とチップの強度を確保する。刃先の負のすくいを研磨することは、刃の破損を防ぐ有効な手段です。

を確認する。 溶接の質 と研削を行い、溶接や研削の不良によるさまざまな欠陥を避ける。この工程で使用されるキーブレードは、表面品質を向上させるために研磨され、亀裂がないかチェックされるべきである。

過度の切削力や高い切削温度を避け、刃の破損を防ぐために、適度な切削量を選択する。

振動を低減するために、プロセスシステムを可能な限り堅固にする。

ブレードが急激な負荷にさらされるのを最小限に抑えるため、正しい操作方法を使用してください。

1.ブレードが薄すぎたり、硬度が高すぎて粗加工時に脆くなるなど、ツールブレードの仕様やグレードの選択が不適切。

対策: ブレードの厚みを増すか、ブレードを垂直に設置し、曲げ強度と靭性の高いグレードを選択する。

2.工具形状パラメータの不適切な選択(過度の前後角度など)。

対策:

以下の観点からツールを再設計する:

1)前後の角度を適度に落とす。

2)負のブレード傾斜角を大きくする。

3)主傾斜角を小さくする。

4)ネガすくいまたは刃先円弧を大きくする。

5)移行部の切れ刃を研磨し、工具先端を強化する。

3.ツール・ブレードの溶接工程が不適切で、過剰な溶接応力や 溶接クラック.

対策:

1)3面筐体によるブレードスロット構造は避ける。

2)正しいものを選びなさい。 溶接材料.

3)酸素アセチレン炎による加熱は避け、溶接後はブレードを保温する。 内部応力.

4)構造体を メカニカルクランプ 可能な限り。

4.研削方法が不適切で、研削応力や研削クラックが発生する。PCBNの場合 ミーリング工具歯ぎしりの後、歯が過剰に動揺すると、個々の歯に過剰な負荷がかかり、破損の原因となる。

対策:

1)断続研削またはダイヤモンド砥粒研削を使用する。

2)砥石は柔らかいものを選び、こまめに研いでください。

3)研削品質に注意を払い、歯面の揺れを厳しく管理する。 ミリングツール.

5.過度の切削力、過度の切削温度など、切削量の不適切な選択による工具の破損。

対策: カット量を再選択する。

6.機械的クランプ式工具の構造的な理由。例えば、工具溝の底が不均一であったり、刃が長く突き出ていたりする。

対策:

1)ツールスロットの底を補修する。

2)切削液のノズル位置を適度に調整する。

3)シャンクを焼入れすることで、刃の下の合金スペーサーの硬度を上げる。

7.工具の過度の摩耗。

対策刃を交換するか、刃先を交換する。

8.切削油剤の流量不足、または添加方法の誤りにより、刃が過熱して破損する。

対策:

1)切削液の流れを良くする。

2)切削液のノズル位置を適度に調整する。

3)スプレー冷却などの効果的な冷却方法を採用し、冷却効率を高める。

4)刃への衝撃を減らすため、断続切断を行う。

9.不適切な工具の取り付け(カットオフ工具の取り付け位置が高すぎる、または低すぎる、非対称フライスを使用したエンドミルなど)。

対策: ツールを再装着する。

10.加工システムの剛性が低く、過大な切削振動を引き起こしている。

対策:

1)ワークの補助支持力を高め、ワークのクランプ剛性を向上させる。

2)工具のはみ出し長さを短くする。

3)工具の背角を適度に小さくする。

4)その他の制振対策を採用する。

11.ワークの中心から切り込む際に粗すぎる、工具を収納する前に機械を止めるなど、安全でない操作。

対策: 操作方法に注意すること。

1.フォーメーション

工具と切り屑の接触が起こる刃先に近い部分では、高い下向きの圧力により、切り屑の底にある金属が切削工具の前面にある微細な山と谷に埋め込まれ、強固な金属と金属の接触が形成され、接合される。

工具と切り屑が接触するこの部分はボンディングエリアと呼ばれる。ボンディングエリアでは、切屑から出た金属材料の薄い層が切削工具の前面に蓄積し、適切な切削温度で激しい変形と強化を受ける。

切り屑が流出し続けると、この蓄積された材料は後続の切削流から押し流され、ビルドアップエッジの土台となる。

そして、その上に蓄積された切削材料の第二の層が形成され、このプロセスが蓄積され続け、ビルドアップエッジが形成される。

2.特徴と切削加工への影響

1)ビルドアップエッジの硬度は被削材の1.5~2倍であり、切削工具前部の代替となり、切刃を保護し、切削工具前部の摩耗を低減できるが、脱落したビルドアップエッジの破片が工具と被削材の接触部を流れる際に、切削工具後部の摩耗の原因となる。

2)ビルドアップエッジが形成された後、工具の作業フロント角度が増加し、積極的に切屑の変形を低減し、切削力を削減します。

3)ビルドアップエッジが刃先から突出するため、実際の切削深さが大きくなり、ワークの寸法精度に影響する。

4)ビルドアップエッジは、ワークの表面に "耕す "効果をもたらし、表面粗さに影響を与える。

5)ビルドアップエッジの破片がワークの表面に付着または埋め込まれて、ハードポイントを引き起こし、ワークの加工面の品質に影響を与える可能性があります。

以上の分析から、ビルドアップエッジは切削加工、特に精密加工にとって有害であることがわかる。

3.管理措置

ビルドアップ・エッジの形成を避けるには、切りくずの底にある金属が切削工具の前面と結合したり強化されたりするのを防ぐために、次のような対策を講じることができる:

1)切削工具前面の粗さを低減する。

2)工具のフロントアングルを大きくする。

3)切断厚を薄くする。

4)ビルドアップエッジが発生しやすい切削速度は避け、低速または高速で切削してください。

5)被削材を適切に熱処理し、硬度を高め、塑性を抑える。

6)使用方法 切削油剤 良好な結合防止特性を持つ(硫黄や塩素を含む極圧切削油など)。