本題に入る:図1は、ある会社のメガワットモデルの平行歯車である。ギヤの材質は18CrNiMo7-6鋼で、浸炭焼入れが必要です。ギヤの歯数は10mmである。外径 1680mm、歯幅 180mm、内径 500mm の薄肉歯車です。熱処理加工の技術仕様は表1を参照されたい.図1 ギヤの全体寸法 表1 18CrNiMo7-6 鋼ギヤの熱処理技術仕様 有効硬化ケース深さ/mm 表面硬さ HRC コア硬さ HRC 超硬 [...]...

単刀直入に質問に入ろう:

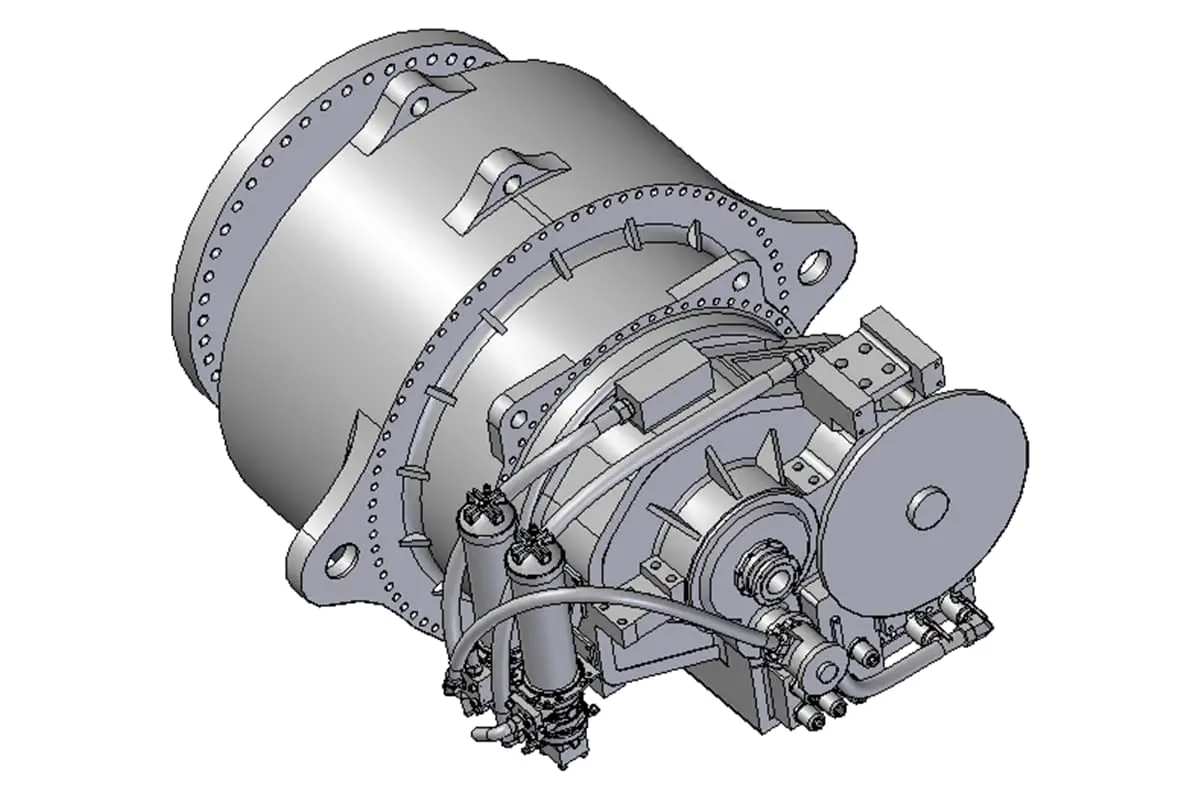

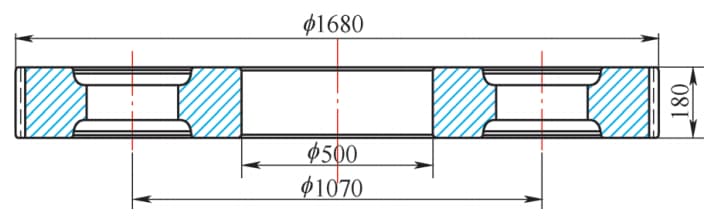

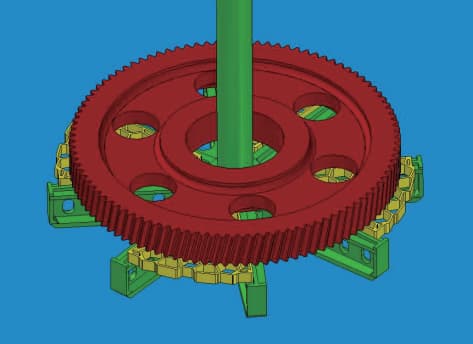

図1は、ある会社のメガワットモデルの平行歯車である。ギヤの材質は18CrNiMo7-6鋼で、浸炭焼入れが必要である。ギヤの歯数は10mmである。

外径1680mm、歯幅180mm、内孔径500mmと、薄いウェブで設計されている。

熱処理工程の技術仕様については、表1を参照されたい。

図1 歯車の全体寸法

表1 18CrNiMo7-6の熱処理技術要件 スチールギア

| 有効硬化ケース深さ/mm | 表面 硬度HRC | コア硬度 HRC | カーバイド | マルテンサイト | 保持 オーステナイト (%) | 心臓組織 | 囲碁/mm |

| 2.9~3.9 | 58~64 | ≥30 | ISO 6336:5MQグレード | 細い針状 | ≤30 | マッシブ・フェライトなし | ≤0.05 |

歯車加工の流れは、鍛造→焼ならし→荒旋削→ホブ切り→面取り→浸炭焼入れ→ショットとなります。 ピーニング → 半仕上げ旋盤加工→仕上げ旋盤加工→キー溝加工→組立→ボーリング→歯車研削→倉庫保管。

試作段階では、浸炭、高温焼戻し、焼入れ、低温焼戻し、ショットピーニングを行った。しかし、歯車を研磨する段階で、歯車に大きな歪みがあることが判明した。

さらに、試しに研磨してみたところ、部品の法線が要求値を下回っていた。

さらに、ギアの根元には目立った削り跡があり、この部品をスクラップにする決断に至った。

試作の段階では、現場の実情から製造番号H1の部品を試作に使うことが決まっていた。これは、ギヤの直径幅比が9.3であること、ウェブプレートが薄いこと、軽量化穴が大きいこと、部品が反り変形しやすいことなどが理由だった。

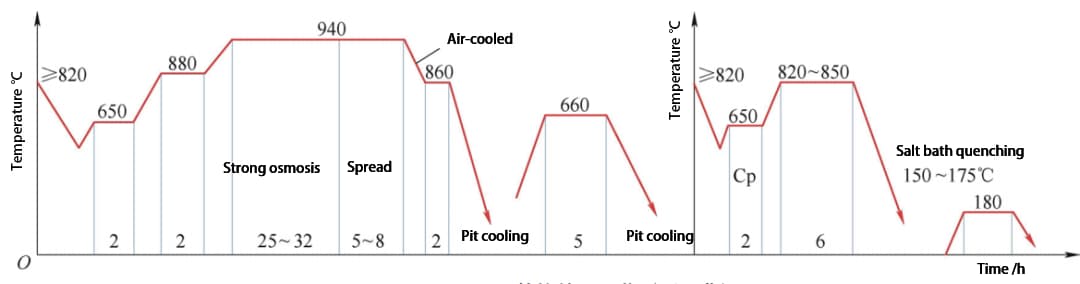

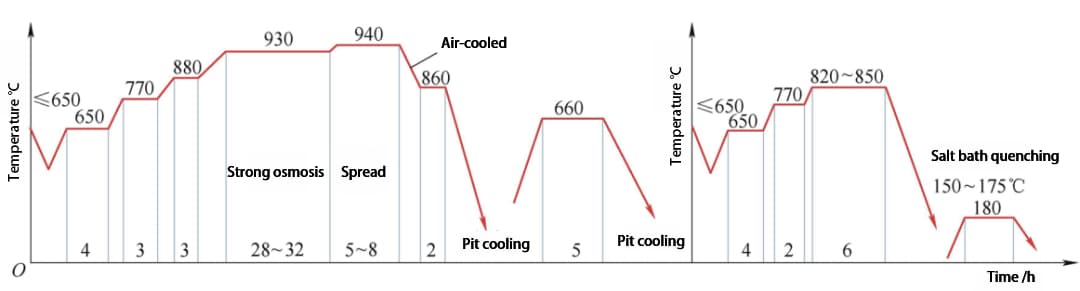

試作品の熱処理工程を図2に示す。プロセスは "浸炭-高回復-焼入れ-低回復 "である。昇温はステップ加熱法で行い、焼入れはソルトバス法で行った。

図2 H1部品の熱処理工程(オリジナル工程)

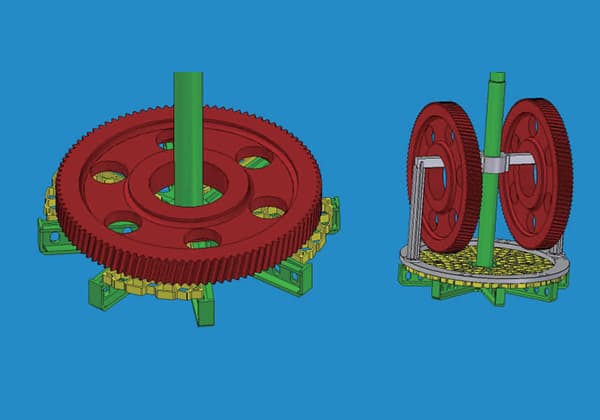

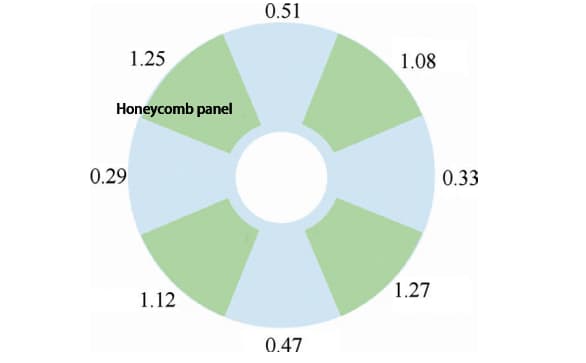

深さ2mのウェル型浸炭炉の金型を使い、部品を平らに取り付ける。作業を容易にするため、8つの間隔を持つ筐体工具を選択し、図3に描かれているように、4つの扇形ハニカムプレートを間隔を置いて配置した。

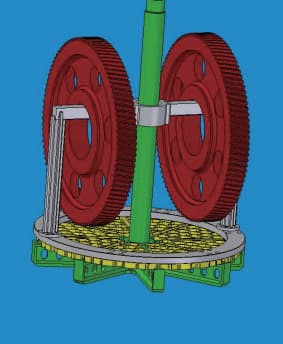

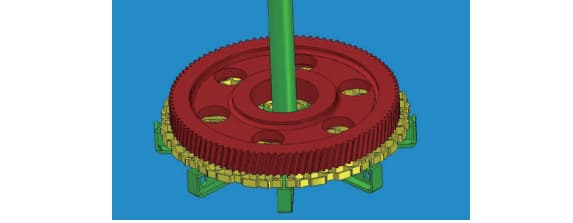

高温焼戻し後、図4に示すように、焼入れ装入方法を吊り下げ装入に変更し、吊り下げ位置を部品の内孔とした。

図3 H1部品 浸炭チャージング

図4 H1部品 焼入れ 充電

熱処理を施した後、部品の物理的および化学的指標を検査したところ、基準を満たしていることが確認された。

歯車研削の過程で、歯に大きな歪みが生じたことが報告された。

試研削後の平均法線は604.74mmで、要求される下限値605.014mmを下回った。

一部のギアルーツに研磨の段差があったため、これらの部品はスクラップとみなされた。

部品の変形の原因を特定するために、歯車研削中のH1部品のアライメントデータを収集し、分析した。

1)歯部の研削歯車芯出し公差報告書を確認する。複数の歯形が歯筋方向に正しく交差しているか、全体の歯筋方向が大きく歪んでいないかを確認する。

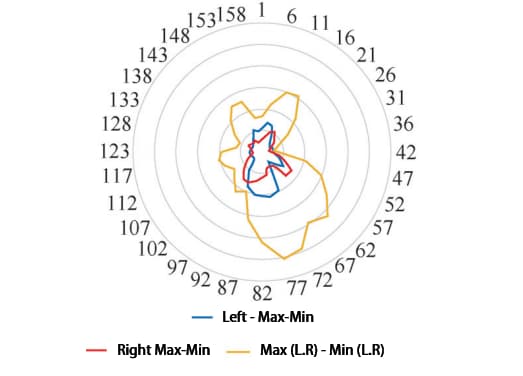

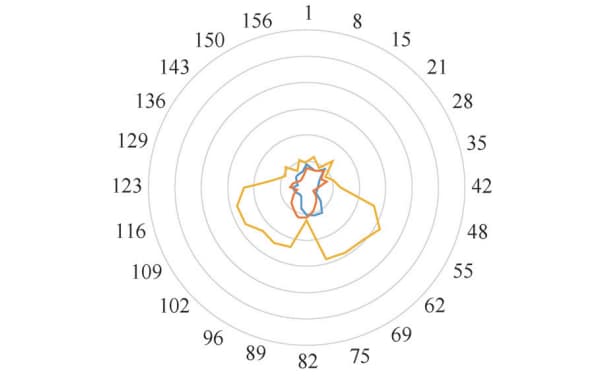

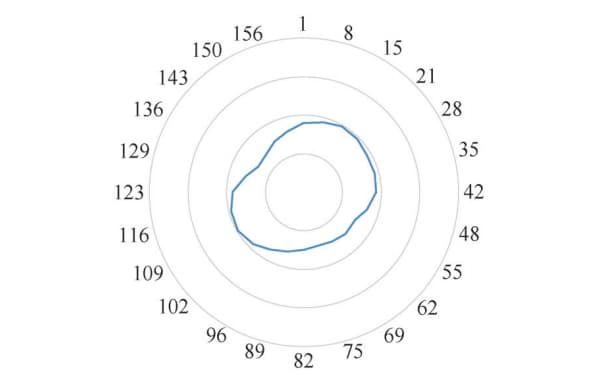

2)左右の歯面の研削歯配列の高低を比較する。図5のように、レーダーチャートを用いて結果を提示する。

分析の結果、歯57から82の位置で最も大きな歪みが生じているが、その他の位置での変形は許容範囲内であることがわかった。

図5 H1部左右歯面の変形量

3)左右の歯面の研削代分布を比較した結果,歯車研削時の大きな偏心は認められなかった.また,内径穴および端面基準も満足した.

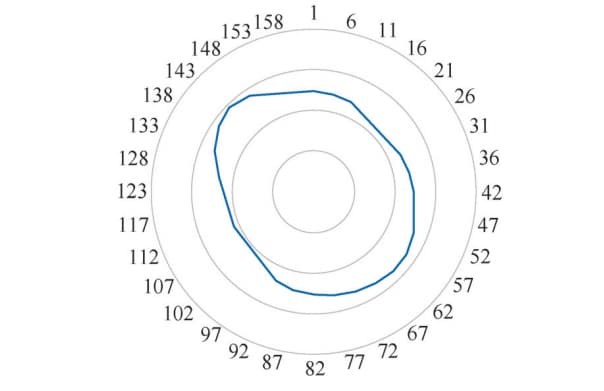

4)図6に示すように,左右の歯面の研削歯すじデータを平均した.解析の結果、部品のピッチ円は明らかに楕円形状であり、洋ナシ型傾向で楕円量は約0.18mmであった。

図6 H1部品の左右歯面の平均摩耗量

H1部品の研削と芯出しのデータを分析しただけでは、部品の歯の変形が端面の反りによるものなのか、歯の歪みによるものなのかを判断することは今のところできない。

部品は楕円の傾向を示し、洋ナシ型のプロファイルを持つ。

特定の位置が吊り込みに関係しているかどうかは判断できないが、一点吊りから、梨の柄の位置(148番目の歯付近)が、工具が接触し、膨らみが最も大きくなる位置であると推測できる。

左右の歯面の最大変形の位置は大きなパターンをたどらないが、楕円形の洋ナシ型のテール(つまりサスペンションの下部)付近で最も変形傾向が大きい。

以上の分析から、ワークピースの変形の主な原因は以下の通りである:

1)部品の歯の変形のランダムな分布は、加熱速度、浸炭温度などの要因を含む浸炭プロセスに関連している。

2)浸炭の際、ハニカムディスクを4枚だけ間隔をあけて配置する。浸炭時にクリープが発生し、端面が反り変形し、歯の方向が交差することがある。

3)ハングアップ焼入れでは、焼入れ加熱中にクリープが発生し、主に焼入れ時のハングアップによる楕円として現れる変形を引き起こすことがある。

4)部品が塩浴中で急冷される場合、最初の接触位置は変形傾向が大きい。この位置は最初に塩浴と接触し、底部攪拌機に近いため、流体の相対流速が速くなる。

H1パーツの分析では、パーツの変形を引き起こす主要因を特定することはできなかった。

改善の第一歩として、熱処理工程を変更した。浸炭後のギヤの変形を追跡し、浸炭段階で大きな熱処理変形が発生していないかどうかを確認した。

テストパーツの製造番号はH2で、浸炭チャージ方法はH1と同じ。

浸炭時に発生する熱応力と歪みを最小限に抑えるため、図7に示すように工程を更新した。入炉時の初期温度を下げ、650℃と880℃の等温期間を延長し、770℃の等温範囲を拡大し、高浸炭部の浸炭温度を下げる。

図7 H2部品の熱処理工程(改良工程)

浸炭中の歯車端面の反り,およびその後の歯車研削整列のための歯形への影響を分析するため,H2部品はH1歯車のチャージ方法を初期生産で再現した.また,高温焼戻し後の端面にマーキングを行い,歯車研削盤で歯筋を研削する前に端面基準面をプレターニングした.

しかし、ベンチマークの旋削中に、図8に示すように端面に大きな振れを発見した。ハニカムパネルを支持した位置はすべて高い点を示し、パッドのない位置は低い点を示した。高点間の差は約0.2mm、低点間の差は約0.25mmであった。

図8 浸炭処理後のH2部品の軸円振れ

ギアの歯並びデータは、部品の歯の方向が大きく交差していることを示していますが、目に見える楕円はありません。左右の歯面の高低差が最大になるのは、ハニカムプレートがパディングされていない部分です。

さらに H2 部品の浸炭装入モードを検討した結果,浸炭時のクリープ による軸方向円振れの過大が部品変形の大きな要因であることがわかった.浸炭後のギヤの軸方向円振れを最小にするため、図9に示すように、底部支持ハニカムプレートの枚数を4枚から8枚に増やした。

この改良により、浸炭焼入れ後の部品の軸円振れを0.52mm以下に制御することが可能になった。

図9 改善後の浸炭チャージング

要約すると、ギヤ下部の約 1/4 の急冷速度はギヤ変形の要因の一つである。したがって、焼入れ工程の調整が必要である。試験には浸炭処理を施したH2部品を使用し、焼入れ時のギヤ下端部の相対流速を下げるため、ボトムトレイにメッシュダンピングツールを追加した。

関連する物理的・化学的指標が影響を受けているかどうかを確認するため、同仕様の歯型試料を炉とともに搬入した。表 2 は、焼入れ後に炉とともに運ばれた歯型サンプルの試験結果を示しており、合格であった。

H1 に比べ,H2 の焼入れ後の変形はある程度減少し,歯車研削後のコモン法線は基準値の下限を 0.03mm 下回った.従って,この部品はある程度譲歩して使用することができる.

表2 H2部品の熱処理結果

| プロジェクト | 必要条件 | 測定 | |||||

| 有効硬化ケース深さ/mm | 2.9~3.9 | 3.39 | 3.46 | ||||

| 表面硬度 HRC | 58~64 | 60.26 | 59.62 | ||||

| コア硬度 HRC | ≥30 | 38 | |||||

| カーバイド | ISO 6336:5 | MQグレード | 拡散 | ||||

| マルテンサイト | 細い針状 | 細い針状 | |||||

| 保持オーステナイト (%) | ≤30 | 15 | |||||

| 心臓組織 | マッシブ・フェライトなし | マッシブ・フェライトなし | |||||

| アイゴー | /mm | ≤0.05 | 0.025 | ||||

製造番号 H3,H4 の部品は,図 8 の浸炭工程と,浸炭時にハニカムプレート を底面に全面敷きするフラットチャージ(図 9)の両工法を採用し ている.また、吊り下げ焼入れ装入時には、浸炭焼入れ後の部品の変形を改善するため、筐体にメッシュダンピング金型を追加している。

図10、図11はH3部品の研削歯すじデータのレーダーチャートで、No.109歯の位置を吊り下げ時の支点位置としたものである。図から、楕円は基本的にH1部品と一致していることがわかる。また、全体的な変形と焼入れ時の液面との第一接触部の変形が著しく減少している。

図10 変形したH3部品の左右の歯面

図11 H3部品の左右歯面の平均摩耗量

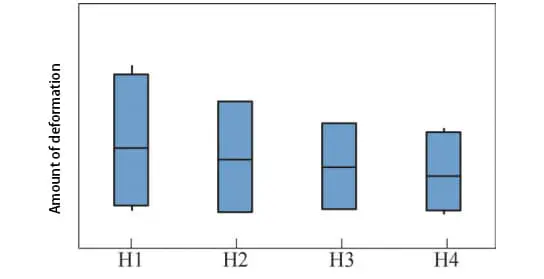

表3および図12は、浸炭処理および装入方法の違いによる熱処理後の部品の変形をまとめたものである。

比較からわかるように、改善された浸炭プロセス、最適化された浸炭および焼入れチャージモードが採用された後、部品の歯の歪みは約40%減少した。

表 3 異なるチャージングと熱処理工程が歯車の変形に及ぼす影響

| 品番 | H1 | H2 | H3 | H4 |

| 浸炭チャージング | フラットマウント4ハニカムパネル | フラットマウント8ハニカムパネル | ||

| 焼入れ充電 | 未湿潤工具の吊り下げと配置 | ダンピングツールの吊り下げ | ダンピングツールの吊り下げ | |

| 浸炭と 焼き入れ工程 | 原工程 | プロセスの改善 | プロセスの改善 | |

| 楕円/mm | 0.18 | 0.14 | 0.14 | 0.15 |

| 軸方向円振れ/mm | - | 1.06 | 0.52 | 0.25 |

| 粉砕後のコモンノーマルの大きさ/mm | 604.74 | 604.98 | 605.04 | 605.06 |

図12 異なる装入方法と熱処理工程の変形の箱線図

試作段階で得られた経験に基づき、焼き入れと吊り下げのための工具は、当初の1点支持から2点支持システムに再最適化された。さらに、部品の楕円は当初の0.14~0.18mmから0.05~0.10mmに縮小された。

冷間加工と熱間加工のなじみについては、浸炭焼入れ後、部品の共通法線は約0.25mm収縮する。従って、熱処理前に0.25mmのホブ切り共通法線代を補正する必要がある。

これらの改良の結果、小ロットで生産される30個のギアすべてが適格となった。

1)平ギヤの場合、浸炭時に端面の全点が均一に支持されることが重要です。水平浸炭時のクリープによる端面の反り変形を低減するため、当初4枚のハニカムディスクの間隔を8枚のハニカムプレートのフル配置に変更することができます。

2)焼入れには吊り具を利用。焼入れトレーの底部にメッシュ状のダンピングツールを追加することで、焼入れの相対流量が減少する。 冷却媒体 と部品が減少する。その結果、吊り下げ工具の下部領域における歯の変形が大幅に減少する。

3)フラットギヤの熱処理時の応力や高温クリープを低減するには、浸炭温度を下げる、昇温ステップを上げる、等温時間を長くする、浸炭温度を下げるなどの方法がある。

4)熱処理装入および工程の改善により、ギヤ端面の反り変形を1.06mmから0.52mmに低減。また、ピッチ円振れを0.18mmから0.1mmに低減し、歯面歪みを約40%低減した。これらの改善により、小ロット生産で100%の認定率を達成しました。