現代の製造業の精密さと自動化の原動力は何だろうと考えたことがあるだろうか。この記事では、私たちの世界を形作る機械の頭脳であるCNCシステムの世界に飛び込みます。業界に革命をもたらしているCNCシステムのトップ10を発見し、その特徴、利点、そしてそれらを際立たせている最先端技術を探ってみましょう。今日の製造業の革新と効率化を推進する機械に隠された秘密を解き明かしましょう。

オープンループ制御CNCマシンは、フィードバック機構なしで動作する。これらのシステムは、機械の動きを制御するために入力信号のみに依存します。リアルタイムのフィードバックがないため、一般的に安価ですが、精度と安定性が低い傾向があります。オープン・ループ・システムは、基本的な木工や趣味のプロジェクトなど、精度が重要でない単純な用途に適しています。例えば、工作用の小規模な彫刻機は、オープンループ制御システムを効果的に使用することができます。

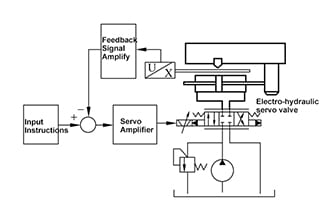

クローズドループ制御のCNCマシンは、リアルタイムのデータに基づいてマシンの動作を継続的に監視し、調整するフィードバック機構を組み込んでいます。このフィードバックループにより、より高い精度と精度が可能になり、これらのシステムは高精度のアプリケーションに最適です。高価ではあるが、優れた性能と信頼性を提供する。航空宇宙や自動車製造など、精度が最も重要な産業では、一般的にクローズドループCNCシステムが使用されている。例えば、クローズドループCNCフライス盤は、厳しい公差を持つ複雑な航空宇宙部品を製造することができます。

輪郭加工システムは、複雑な経路や形状に沿うように設計されており、CNCマシンが複雑なカットや動きを行うことを可能にします。これらのシステムは、詳細で精密な部品を製造するために不可欠です。例えば、宝飾業界では、金属表面に詳細な彫刻や複雑なデザインを施すために輪郭加工システムが使用されています。

ポイント・ツー・ポイント制御システムは、機械部品を特定のポイント間で正確に移動させる。このタイプの制御は、ドリル加工やタッピング加工など、工具が連続した経路をたどることなく、ある場所から別の場所へ正確に移動する必要がある加工に適しています。例えば、プリント基板(PCB)製造に使用されるCNCボール盤では、正確な穴あけが重要です。

送り速度制御は、切削工具の移動速度を調整することで、切削品質を確保し、工具やワークの損傷を防ぎます。適切な送り速度制御は、速度と精度のバランスをとることで、加工プロセスを最適化するのに役立ちます。例えば、金属加工では、送り速度を調整することで、オーバーヒートや工具の摩耗を防ぎ、最終製品の滑らかな仕上がりを確保することができます。

2軸CNCマシンは、X軸とY軸に沿って動作するため、穴あけや直線切断などの単純作業に適している。これらの機械は、シート材料から基本的な形状を切断するような、2次元の動きだけが要求される用途でよく使用される。

3軸CNCマシンは、Z軸を追加し、深さ制御を可能にし、基本的な3次元加工操作を可能にする。これらの機械は、フライス加工や穴あけ加工など、3次元の動きを必要とする加工によく使われる。例えば、木工で細かい彫刻やレリーフを作るのに使われる3軸CNCルーターがある。

4軸CNC加工機には、A軸と呼ばれる回転軸が追加されており、より複雑な切削を行うことができる。この軸は、円弧切削や複雑な形状のパーツの加工に特に有効です。例えば、4軸CNC旋盤は、らせん状の溝を持つ複雑な円筒形状のパーツを加工することができる。

5軸CNCマシンは、2つの回転軸(A軸とC軸)を内蔵しており、ワークの6面のうち5面に、位置を変えることなくアクセスすることができる。この機能により、非常に複雑な機械加工が可能になり、航空宇宙や自動車などの産業で、詳細で精密な部品を製造するのに不可欠です。一例として、タービンブレードの製造に使用される5軸CNCフライス盤がある。

7軸CNCマシンは、ワークの回転用3軸、切削工具の移動用3軸、アームの回転用1軸の計7軸を備えている。これらの機械は非常に複雑な加工を行うことができ、極めて高い精度と汎用性を必要とする高度な製造アプリケーションで使用される。例として、自動溶接アプリケーションに使用される7軸CNCロボットアームがある。

CNCコントローラは、他のシステムやコンポーネントとのインターフェイスに様々な産業用通信プロトコルを利用します。一般的なプロトコルには、ARCNET、CANbus、ControlNet、DeviceNet、Ethernet、PROFIBUSがあります。これらのプロトコルは、CNCコントローラと他のデバイス間の信頼性の高い効率的な通信を保証し、自動化された製造環境でのシームレスな統合を促進します。

RS232、RS422、RS485、IEEE1284、USBなどのシリアルおよびパラレルインターフェースは、CNCコントローラをコンピュータや周辺機器などの外部デバイスに接続するために使用されます。これらのインターフェースは、データ転送を容易にし、加工プログラムのアップロードやファームウェアの更新などの追加機能の統合を可能にします。

CNCコントローラは、Gコード、Mコード、HPGL、ラダーロジックなどの特定のプログラミング言語とコードを使用して動作します。極座標コマンド、カッター補正、直線または円弧補間、自動スケーリングなどの機能は、コントローラの機能を強化し、プログラミングプロセスを簡素化するために利用できる。例えば、GコードはCNCマシンの動きを制御するために広く使用され、正確な加工操作のための座標とアクションを指定します。

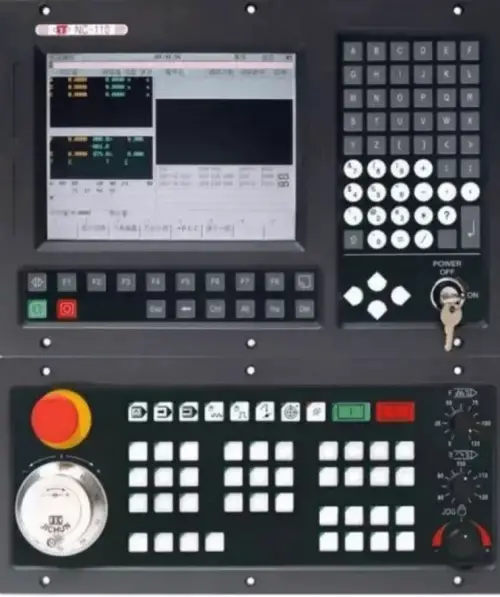

CNCコントローラには、コンピュータボード、スタンドアロンキャビネット、デスクトップコントローラ、ラックマウントコントローラ、ペンダントコントローラ、ペデスタルコントローラなど、さまざまな構成があります。コントローラの中には、ユーザーとのインタラクションや制御を容易にするために、一体型ディスプレイ、タッチスクリーン、キーパッド、タッチパッドなどを備えたものもある。例えば、一体型ディスプレイを備えたペンダントコントローラでは、オペレータはCNCマシンの操作を手動で制御し、監視することができる。

最新のCNCコントローラは、ディスケット、フロッピーストレージ、テープストレージ、ZIPディスクストレージ、マルチプログラムストレージ、同時制御機能など、さまざまなストレージとプログラム管理オプションを提供しています。これらの機能は、効率的なプログラム管理を可能にし、CNCマシンのスムーズな操作を保証する。例えば、マルチプログラムストレージにより、オペレーターは異なる加工プログラムを素早く切り替えることができ、製造環境における生産性を向上させることができる。

CNC(コンピュータ数値制御)マシンコントローラは、高品質な生産に必要な精度と自動化を提供し、現代の製造業において極めて重要な役割を担っています。この章では、市場で入手可能な主要なCNCマシンコントローラを調査し、その特徴、業界アプリケーション、実際の成功事例を紹介します。

シーメンスは、その精度と機能性で知られるSINUMERIK CNCシステムを幅広く提供しています。SINUMERIK 828DとSINUMERIK 840D slモデルは特に人気があります。これらのコントローラは、高性能加工が重要な自動車や航空宇宙などの産業で使用されています。特筆すべき事例として、エアバスの製造工程に採用され、シーメンスのコントローラによって生産効率と精度が向上しました。

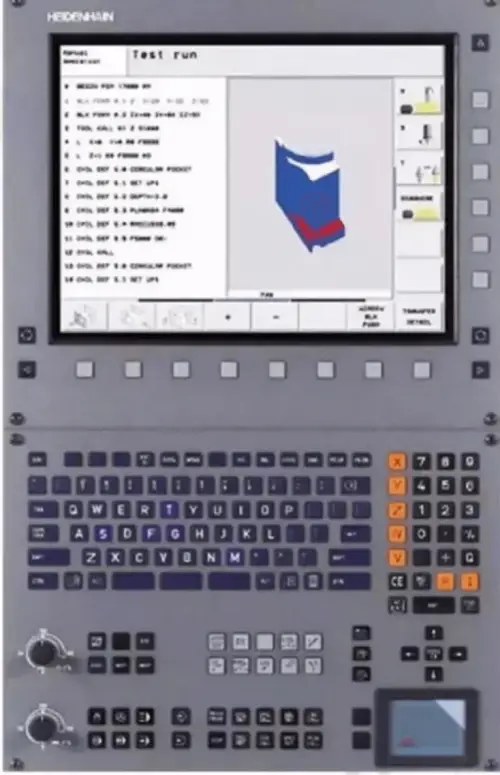

ハイデンハインは、フライス加工、旋盤加工、研削加工に広く使用されているTNC 640などの高品質なCNC制御装置で有名です。成功事例として、ハイデンハインのCNCシステムが複雑な部品の精密な加工を可能にし、高い品質と信頼性を保証している医療機器の製造における役割が挙げられます。

Fagor Automationは、複雑な加工作業を高精度でサポートするFagor CNC 8070のようなCNCシステムを製造しています。Fagorのコントローラは、金属加工業界で幅広く使用されています。例えば、欧州の自動車部品メーカー数社では、生産プロセスの最適化に貢献し、生産性と製品品質の大幅な向上を実現しています。

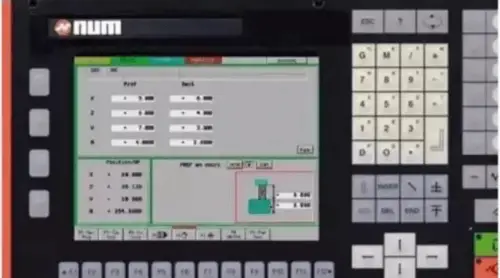

NUMのFlexium+ CNCシステムは、最大200のCNC軸とスピンドルを制御でき、幅広い産業用途に適している。航空宇宙分野では、航空機部品に要求される精密加工を実現するためにNUMのコントローラが使用されており、安全性と性能基準の向上に貢献しています。

ファナックは、FANUC Series 0i-MODEL FやFANUC Series 30i/31i/32i-MODELBなどの製品を提供するCNC制御システムのリーダーであり、これらのコントローラは信頼性と適応性で知られています。エレクトロニクス業界では、回路基板の高速・高精度加工を実現し、生産効率を大幅に向上させています。

三菱電機の M700V と M80 シリーズは、自動車や航空宇宙産業などに不可欠な多軸加工をサポートします。三菱電機のCNCシステムがサイクルタイムを短縮し、製品品質を向上させた、日本の大手自動車メーカーの加工プロセス改善における三菱電機の役割を紹介するケーススタディがあります。

HuazhongCNCのHNC-8シリーズコントローラは、旋盤とフライス盤の両用に設計されています。これらのシステムは重機械製造業界で広く使用されています。例えば、HuazhongCNCのコントローラは、建設機械の生産に重要な役割を果たしており、このような要求の厳しいアプリケーションに必要な精度と耐久性を提供しています。

Haas次世代制御(NGC)のようなHaas CNCシステムは、Haas工作機械とシームレスに統合できるように設計されています。これらのコントローラは、特にユーザーフレンドリーなインターフェースで知られています。特筆すべき事例として、米国の中堅製造業がHaasのコントローラを採用し、オペレーションの合理化を図った結果、効率性が向上し、ダウンタイムが削減されました。

先進的なCNCコントローラを使用することで、さまざまな産業で加工プロセスの精度と効率が大幅に向上します。例えば、自動車業界では、ファナックとシーメンスのCNCコントローラが高精度のエンジン部品の生産に使用され、性能と燃費の向上につながっています。航空宇宙産業では、NUMとハイデンハインのコントローラが複雑な高精度部品の製造を可能にし、安全性と信頼性を確保しています。

これらのトップCNCマシンコントローラの機能とアプリケーションを理解することで、メーカーは、高水準の精度、効率性、信頼性を確保しながら、生産工程を強化するための情報に基づいた意思決定を行うことができます。

CNCコントローラは、工作機械を自動化し、正確で再現性の高い動作を保証することで、現代の製造プロセスにおいて重要な役割を果たしています。これらのコントローラは、様々な加工作業において、高い精度、効率、柔軟性を実現するために不可欠なものです。本章では、主要なCNCコントローラを詳細に比較し、その特徴、性能、さまざまなアプリケーションへの適合性に焦点を当てます。

SYILのCNCコントローラは、その精度と適応性で定評があります。5軸モデルと4軸モデルがあり、リアルタイムモニタリングと適応制御アルゴリズムを備えています。特に、CNC旋盤、フライス盤、ルーターで必要とされる複雑な多軸動作に適しています。SYILのコントローラは高いカスタマイズ性と互換性を備えており、卓越した精度が要求される作業に最適です。

マッハ3とマッハ4は、マイクロソフト・ウィンドウズ上で動作するPCベースのコントローラーである。マッハ3は、その手頃な価格とユーザーフレンドリーなインターフェイスにより、ローエンド市場で人気があり、マッハ4は、より高度な機能と安定性を提供します。これらのコントローラーは、セットアップと使用が簡単で、コストと機能のバランスを必要とするユーザーに適しています。

LinuxCNCはLinux上で動作するオープンソースのCNCコントローラです。広範なカスタマイズオプションを提供し、その安定性とパワーで知られています。しかし、LinuxCNCのセットアップには、Mach 3やMach 4と比較して、より専門的な技術が必要です。LinuxCNCは、柔軟で強力なソリューションを必要とし、より高度な技術的関与に抵抗のないユーザーに最適です。

FlashCutは、セットアップの容易さとユーザーフレンドリーなインターフェイスで知られるプラグアンドプレイCNCコントローラです。完全に設定された状態では、Mach 3と同様の機能を提供します。FlashCutは高価ですが、その成熟した設計と直感的な操作は、手間のかからないセットアップと信頼性の高いパフォーマンスを求めるユーザーに最適です。

TinyGとPlanetCNCは、高度なモーションコントロールアルゴリズムと複数軸のサポートを提供するマイクロコントローラベースのシステムです。TinyGは最大6軸をサポートし、その滑らかなモーションプロファイルと高性能マイクロコントローラで注目されています。これらのシステムは、費用対効果の高い価格で高度なモーションコントロール機能を必要とするユーザーに適しています。

ファナックと三菱のコントローラは、信頼性と高度な機能の代名詞です。多くの場合、Galilのようなモーション・コントロール・カードによるクローズド・ループ・システムを使用し、これらのコントローラは正確な制御とフィードバックを保証します。オフセット機能の強化やルックアヘッドバッファの拡大により、自動車や航空宇宙産業などの高精度アプリケーションに最適です。

SYILコントローラは、高精度で複雑な加工タスク向けに設計されており、リアルタイムモニタリングや適応制御などの高度な機能を備えています。対照的に、Mach 3とMach 4は、ハイエンドの性能よりも使いやすさを優先するユーザーに適した、より利用しやすく費用対効果の高いソリューションです。

LinuxCNCは、幅広いカスタマイズとパワーを提供しますが、より高度な技術的専門知識が要求されます。FlashCutは、ユーザーフレンドリーで、プラグアンドプレイの体験を提供し、技術的な複雑さを掘り下げることなく、簡単なセットアップと信頼性の高い操作を好むユーザーに理想的です。

TinyGとPlanetCNCは、低コストで高性能を必要とするユーザーに高度なモーションコントロールを提供し、ホビーユーザーや中小企業に適しています。対照的に、ファナックと三菱のコントローラは、最高の信頼性と精度を必要とする産業用アプリケーション向けに構築されており、大規模な製造業務に適しています。

これらの要素を慎重に検討することで、製造業者は、加工プロセスで最適な結果を得るために、性能、使いやすさ、互換性のバランスを取りながら、特定のニーズに最も適したCNCコントローラを選択することができます。

ファナックは日本に本社を置き、CNCシステムの研究、設計、製造、販売において世界をリードする企業であり、総従業員数は4549名(2005年9月現在)、1500名の研究・設計専門家を擁している。

ファナックCNCシステムの5つの主な特徴は次のとおりである:

結論として、FANUC standard seriesは、現在世界で最も完成されたCNCシステムである。

シーメンスCNCシステムは、シーメンスグループのオートメーション&ドライブグループの製品である。シーメンスCNCシステム、SINUMERIKは何世代にもわたって開発され、現在は主に802、810、840などのタイプが広く使用されています。

シーメンスCNC装置は、費用対効果の高いモジュール構造で設計されている。標準的なハードウェアに様々なソフトウェアを搭載しているため、様々な加工が可能で、様々な工作機械のニーズに応えることができ、その結果、一連の製品が生み出されています。

1960年から1964年にかけて、シーメンスの産業用CNCシステムが市場に導入された。1965年から1972年にかけて、シーメンスは前世代のCNCシステムをベースに、旋盤、フライス盤、グラインダー向けにトランジスタ技術をベースとしたハードウェアを発表した。

1973年から1981年にかけて、シーメンスはSINUMERIK 550システムを発表した。1982年から1983年にかけてはSINUMERIK 3システムを、1984年から1994年にかけてはSINUMERIK 840Cシステムを発表した。1996年から2000年にかけて、シーメンスはSINUMERIK 840Dシステム、SINUMERIK 810Dシステム、SINUMERIK 802Dシステムを発表した。

このソフトウェアには、人と機械に関する安全統合機能が含まれています。ShopMillとShopTurnは、グラフィカル・インターフェース・プログラミングを提供し、オペレータが最小限のトレーニングですぐに使い始められるよう支援します。1964年、シーメンスはこのCNCシステムをSINUMERIKというブランド名で登録した。

三菱は製品性能の向上に専念してきた。FA製品では、プログラマブルコントローラ(PLC)、ヒューマンマシンインタフェース(HM)、ACサーボシステム、インバータ、産業用ロボット、低圧配電製品などをラインアップし、アジアで高い評価を得ている。また、メカトロニクス事業では、放電加工機や以下のような装置一式も提供している。 レーザー加工 血液の生産性をさらに高めるためには、FA統合ソリューションという新しいコンセプトが不可欠である。

業界で広く使用されている三菱CNCシステムは以下の通りです:M700Vシリーズ、M70Vシリーズ、M70シリーズ、M60Sシリーズ、E68シリーズ、E60シリーズ、C6シリーズ、C64シリーズ、C70シリーズである。その中でも、M700Vシリーズは、完全なナノメートル制御システム、高精度、高品位加工を特徴とするハイエンド製品であり、以下をサポートしています。 5軸 複雑な表面形状のワークの加工を可能にする。

産業用オートメーション・システムの販売は、三菱グループの中で第一の地位を占めている。

ハイデンハインは、高品質のリニアエンコーダ、角度エンコーダ、ロータリーエンコーダ、デジタル表示カウンタ、数値制御装置の開発・製造メーカーです。これらの製品は、精密工作機械、電子部品製造・加工装置、独立機械システム、特に半導体・電子製造業界で広く使用されています。

ハイデンハインのCNCシステムは、ワークショップ用に設計された輪郭加工用CNCシステムです。使いやすい対話形式のプログラミング言語が特徴で、オペレーターは工作機械上でISO標準の加工プログラムを作成することができます。このシステムはフライス盤に適しており、最大12軸まで制御できます。

iTNC530システムには、26Gの顧客記憶領域を提供するハードディスクが付属しており、オフラインで書き込まれたものを含め、多くのプログラムを保存するのに十分な記憶領域を提供します。

ベルリンのハイデンハイム工場が1934年の第二次世界大戦中に破壊されたことは注目に値する。

ボッシュ・レックスロス(旧ドイツ・レックスロス社、ボッシュ・オートメーション・テクノロジー部門)は、2001年にボッシュ・グループの完全子会社となりました。ボッシュ・レックスロスは、2001年にボッシュ・グループの完全子会社となりましたが、独立した企業として、産業用油圧機器、電子制御トランスミッション、リニア・トランスミッション、アセンブリー技術を提供しています、 空気圧および油圧 トランスミッション・サービス、移動機械油圧ソリューション。

インドラモーションMTXは a CNC ボッシュ・レックスロスが開発したシステムです。そのハイエンドモデルMTX Advancedでは、最大250のNC軸と60のCNCチャンネルをサポートすることができます。このCNCシステムはスケーラブルなアーキテクチャで構築されており、高速イーサネットバス通信(シリーズ3)、オープンコアエンジニアリング(Open Core Engineering)プラットフォーム、OPCUAのM2M通信プロトコルを使用しています。さらにBosch OpCon MES製造実行システムプラットフォームによって強化され、人、装置、製品間のリアルタイムの通信と接続を可能にし、柔軟性が高く、パーソナライズされたデジタルインテリジェントな製造モデルを実現します。

このシステムには、インテリジェントなアクティブ・コックピット動的生産管理システムも含まれており、リアルタイムの相互接続監視を提供することで、情報交換の効率、生産効率、製品加工と生産品質、材料と手順の精度を大幅に向上させ、材料の無駄と在庫を削減します。インダストリー4.0の時代において、ボッシュ・レックスロスは以下を目指します。 そのCNC 業界のキーパーソンである。

NUMはフランスに本社を置く、CNC数値制御システムの開発と研究に特化した有名な国際企業である。シュナイダーエレクトリックの子会社であり、ヨーロッパで2番目に大きなCNCシステムのサプライヤーである。

NUM CNCシステムの技術的特徴:

NUM1020/1040 CNCシステムは、1995年にNUMによって開発された全く新しい製品です。NUM1020/1040は、コンパクトでフル機能の32ビットCNCシステムであり、特に1軸から6軸までのNUM1060シリーズシステムと完全な互換性があります。 CNCマシン 道具を使う。

NUM1020T基本ユニットは、特に24軸CNC フライス盤用32ビットCPU VLSI CISC内蔵プログラマブルコントローラ(PLC)。一方、NUM1040Mの基本構成は、フライス盤、中ぐり盤、マシニングセンタ用の32ビットCPU CISCを搭載したCNCビルトイン・プログラマブル・コントローラ(PLC)に適しています。

NUM1060モジュール式高出力多軸グループCNCシステムは、金属加工(フライス加工、旋盤加工、研削加工)、木材加工、各種歯切盤、特殊工作機械、リニアまたはロータリー複合工作機械向けに設計されています。

NUMはヨーロッパで2番目に大きなCNCシステムサプライヤーである。

FAGOR AUTOMATION社は、CNCシステム、デジタルディスプレイ(DRO)、グレーティング測定システムの有名な専門メーカーです。1972年に設立されたスペインのモンドラゴン・グループの子会社で、工作機械の自動化開発に重点を置いています。

CNCシステムシリーズ紹介:

FAGORは「ダミー」CNCシステムを新たなレベルに引き上げた。

ヤマザキマザックは1919年に設立され、CNC旋盤、複合旋盤、複合フライス盤、立型・横型マシニングセンター、CNCレーザーシステム、FMSを製造するリーディングカンパニーです。 フレキシブル生産 システム、CAD/CAMシステム、CNC装置、生産支援ソフトウェア。

マザトロールフュージョン640 CNCシステムは、高速で高性能な64ビットRISC CPUを搭載し、高速で効率的なモーションコントロールのための高度なデータ処理能力を誇ります。また、このシステムは世界初のCNCとPCの融合技術を搭載しており、ネットワーク化されたインテリジェントな機能を実現しています。

CNCシステムをインターネットに直接接続することで、リトルジャイアントマシンツール株式会社による24時間365日のオンラインメンテナンスサービスにアクセスすることができます。

Mazatrol Fusion 640 CNCシステム独自の加工プログラミング言語は、人工知能技術を活用し、MAZAKの70年以上の加工経験を持つインテリジェントエキスパートシステムを搭載しています。これにより、加工プログラムを非常に簡単に作成することができます。

MAZAKはインテリジェントCNCシステムのグローバルリーダーです。

HNCは、独立した知的財産権を持つCNCシステムの開発と生産に特化した中国の有名ブランドである。HNC 8シリーズハイエンドCNCシステムを含む、高、中、低グレードの製品を提供しています。

数十のこれらのシステムは、ハイエンドのための国家の主要な特別プロジェクトに適用されている。 CNC工作機械.HNCのサーボドライブとスピンドルドライブ装置の性能は、独立した知的財産権を持ち、国際的な先進レベルに達しています。

HNC-848 CNCデバイスは、外国のハイエンドCNCシステムに対抗するために設計されたオールデジタルバスタイプのハイエンドシステムです。デュアルCPUモジュール構造とオープンアーキテクチャ、独立した知的財産権を持つNCUC工業用フィールドバス技術を特徴としています。

HNC-848CNC装置は、多チャンネル制御技術、5軸加工、高速・高精度、旋削・フライス加工、同期制御などの先進機能を備えている。15インチLCDスクリーンを搭載し、主に高速、高精度、多軸、多チャンネルの立形・横形マシニングセンタ、ターニング・フライス複合加工機、5軸ガントリーマシニングセンタで使用される。

HNCは、ハイエンドの製品とサービスを提供する中国では数少ないCNCシステムブランドの一つである。

GSKは工作機械用CNCシステムの研究開発拠点として、国内トップの800人以上の研究開発人員を誇る。最先端の生産設備と技術プロセスにより、GSKは10年連続でCNCシステムの年間生産・販売台数で国内トップを達成している。

GSKは、旋盤、ボール盤、フライス盤、マシニングセンタ、研削盤など、さまざまな分野のCNCシステムを提供している。特にGSK27システムは、マルチプロセッサーによるナノメートルレベルの制御と、設定可能なメニューを備えた人に優しいヒューマンコンピュータインタラクションインターフェースを誇ります。

人間工学を考慮して設計されたGSK27システムは、オペレーターの加工習慣により適しており、サードパーティのソフトウェアと簡単に接続できるオープン・ソフトウェア・プラットフォームを特徴としている。さらに、その高性能ハードウェアは、最大8チャンネルと64軸制御をサポートしています。

以下は、よくある質問に対する回答である:

CNCマシンコントローラは、その機能と複雑さ、制御ループ、モーションタイプ、軸制御に基づいて、いくつかのタイプに分類することができる。主なタイプには、産業用OEM CNCコントローラ、CNCレトロフィットコントローラ、PCベースのCNCコントローラ(Mach 3、Mach 4、LinuxCNC、FlashCutなど)、クローズドループシステム、オープンループシステム、輪郭制御システム、ポイントツーポイント制御システム、多軸CNCコントローラ(2軸から7軸まで)、マイクロコントローラベースのシステム(TinyGやPlanetCNCなど)があります。それぞれのタイプは、製造業における特定のニーズとアプリケーションに合わせて調整されており、CNC機械制御の多様な選択肢を提供します。

CNC加工における高精度アプリケーションでは、信頼性、高度な機能、および高精度能力により、いくつかのコントローラが際立っています。ファナックのCNCコントローラは、高度なアルゴリズム、カスタマイズ可能な機能パッケージ、高信頼性コンポーネントで高く評価されており、最適な5軸加工や高精度作業に最適です。ユーザーフレンドリーなタッチスクリーンインターフェース、正確なモニタリングのための補助センサー、セットアップを簡素化しミスを減らすCAMアシスト機能を提供します。Centroid Acornコントローラは、その高度な機能と信頼性の高いイーサネット通信で知られています。一方、UCCNCコントローラは、その使いやすさと堅牢な性能で高く評価されており、UC400ETHのようなモデルは広範な入出力機能を備えています。セントロイドのモーションコントロール技術をベースにしたAvid CNC EXコントロールシステムは、スムーズで信頼性の高い高精度性能をプラグアンドプレイで提供します。高精度アプリケーション用のCNCコントローラを選択する際には、ソフトウェアインターフェース、柔軟性、サポート、互換性などの要素を考慮し、加工作業の具体的な要求を確実に満たすようにしてください。

お客様の機械に適したCNCコントローラを選択するには、お客様の特定の要件を満たし、CNC機械の性能を向上させるために、いくつかの重要な考慮事項があります。まず、アプリケーションに最適なCNCコントローラのタイプを決定します。HaasやSiemensのようなブランドの産業用OEMコントローラは、その高度な機能と堅牢性により、ハイエンドの産業環境に最適です。一方、PlanetCNC、TinyG、GRBLのようなDIYや趣味のコントローラは、より手頃な価格で入手しやすく、個人的なプロジェクトや小規模な操作に適しています。

互換性も重要な要素です。コントローラーが、ステッピングモーター、サーボドライブ、リミットスイッチを含むCNCマシンのコンポーネントと互換性があることを確認してください。この互換性は電源にも及び、モータとコントローラの電流と電圧の要件に適合する必要があります。

ソフトウェアのインターフェースも同様に重要です。ユーザーフレンドリーで安定した、強力なソフトウェアを備えたコントローラを選ぶこと。例えば、PathPilot は、その使いやすさと安定性で知られています。また、ソフトウェアは、必要とする自動化のレベルや、機械が動作する軸の数をサポートしている必要があります。

自分のスキルセットと経験を考えてみよう。電気的な問題の診断や部品の選定に慣れているなら、よりカスタマイズされたソリューションが適しているかもしれない。そうでない場合は、地域社会が幅広くサポートするターンキー・キットの方が実用的です。

将来のニーズと拡張性を見据えてください。現在のセットアップと、軸の追加など将来の拡張をサポートできるコントローラを選択します。

コントローラの信頼性と有効性は最も重要です。制御システムが安定しており、加工プロセスの要求を効率的に処理できることを確認し、工具寿命の延長と機械能力の向上に貢献します。

最後に、電源やコンピュータとCNCコントローラの接続方法など、実用的な面を考慮し、通信プロトコルとの互換性を確保する。

これらの要素を慎重に評価することで、機械の性能を最適化し、スキルとリソースを調整し、現在および将来のニーズを満たすCNCコントローラを選択することができます。

CNCコントローラを選択する際には、最適な性能、精度、効率を確保するために、いくつかの重要な特徴があります。まず、コントローラは、GコードまたはMコードファイルからのコマンドを効果的に解釈・実行し、機械のモーターを駆動する電気信号に変換する必要があります。特に、3軸、4軸、または5軸制御を必要とする複雑な機械では、高精度で複数の軸を制御する能力も不可欠です。

クローズドループシステムは、高精度を維持するために重要です。クローズドループシステムは、機械からコントローラへのフィードバックを提供し、動作がプログラムされた入力と一致していることを確認します。緊急停止やセンサー監視などの安全機能は、安全な操作に不可欠です。

さらに、コントローラーは、クーラント制御、スピンドル操作、工具交換などの補助機能を管理し、スピンドル速度と送り速度を調整するオプションが必要です。また、ファンクションキー、スイッチ、表示画面など、操作パネルがよく設計されたユーザーフレンドリーなインターフェースも、効率的な操作には必要です。

回路保護、ブレークアウトボード、接続ポート(PCへのUSBなど)などの内部コンポーネントが機能性と信頼性を高めます。精密アプリケーションには、空間平面機能、輪郭偏差モニタリング、リニアエンコーダ互換性などの高度な機能が有益です。振動を緩和し、送りや速度を動的に調整する機能は、欠陥を防ぎ、部品の品質を向上させます。

最後に、堅牢な電源と耐久性のある筐体は、過熱を防ぎ、破片から保護し、安定した信頼性の高い機械性能を確保するために重要です。これらの特徴を考慮することで、単純な作業から複雑で高精度な作業まで、特定の加工ニーズを満たすCNCコントローラを選択することができます。

はい、既存のCNCマシンのコントローラをアップグレードすることができます。CNCコントローラーのレトロフィットとして知られるこのプロセスは、機械の性能を向上させ、ダウンタイムを削減し、新しい機械を購入するよりもコストを節約するための実用的で、しばしば推奨されるオプションです。アップグレードすることで、サーボモーターやドライブなどの機能コンポーネントを保持しながら、時代遅れの制御システムを置き換えることができます。

一般的に、改修プロセスにはいくつかの段階がある。まず、必要なコンポーネントと手順がすべて考慮されてい ることを確認するために、詳細な計画を作成する。次に、機械の電源を安全に切り離し、不必要に配線を切断することなく、古いコントローラと関連部品を取り外します。次に、新しい電気筐体とCNCコントローラーを、オペレーターにとって快適な高さに設置する。モーターから新しい筐体まで、ピンチポイントや鋭利なエッジを避けて慎重にケーブルを引き、古い機械の回路図に従ってI/O配線を接続する。

ハードウェアを設置したら、新しいコントローラの電源を入れ、ソフトウェアをセットアップし、ご使用の機械に固有のツールオフセットやワークオフセットなどのパラメータを設定します。

フライス盤、旋盤、マシニングセンタ、ルータ、ウォータージェットなど、いくつかのCNCマシンは、コントローラのレトロフィットに適しています。MachMotion、CENTROID、MS-Techのような会社は、新しいコントローラ、サーボ、モーター、電気システムを含む包括的なレトロフィットソリューションを、しっかりとしたサポートと詳細なインストールガイドとともに提供しています。

CNCコントローラをアップグレードすることで、機械の性能を大幅に向上させ、寿命を延ばすことができます。

最新のCNCマシンコントローラは、加工プロセスを大幅に強化する幅広い利点を提供します。主な利点の一つは生産性の向上で、これらのコントローラーは加工プロセスを自動化し、ヒューマンエラーを減らし、生産速度を向上させます。これは、航空宇宙、自動車、医療機器製造など、精度と時間が重要な産業において特に価値があります。

精度と正確さも大きな利点であり、最新のコントローラーは、Gコードを正確に解釈し、機械の特定のコマンドに変換することで、高い精度と再現性を保証する。その結果、複数の部品にわたって一貫した品質が確保され、無駄が削減される。

もう一つの重要な利点は、オペレータートレーニングの簡素化です。最新のCNC制御ソフトウェアは、多くの場合、直感的なインターフェースとスマートな機能を備えており、新しいオペレーターが容易に学習し、迅速に生産性を向上させることができるため、学習曲線が短縮され、企業は経験の浅いオペレーターを雇用することができます。

高度な機能と自動化も大きな利点である。最新の制御装置には、材料認識、自動工具選択、リアルタイムモニタリング、診断、フィードバックシステムが搭載されていることが多い。これらの機能により、オペレーターは加工プロセスを注意深く監視し、問題に迅速に対処し、加工材料に基づいて機械性能を動的に最適化することができます。

安全性の向上も重要な利点です。CNCマシニングは、多くの危険な工程を自動化し、現場の安全リスクを低減します。さらに、CNCマシンは密閉されているため、怪我のリスクも最小限に抑えることができます。

エネルギー効率も最新のCNCマシンで改善され、従来の方法に比べてエネルギー消費量が少ないため、コスト削減と環境への影響の低減につながる。

3D輪郭加工や多軸移動を含む複雑な加工タスクに対応する汎用性により、従来の方法では困難または不可能な複雑なパーツの作成が可能になります。IoTやAIなどの最新技術との統合により、よりスマートな製造プロセス、予知保全、データ分析の強化が容易になります。

タッチスクリーンインターフェースやグラフィカルディスプレイなどの機能により、ユーザーエクスペリエンスが向上し、より直感的で効率的な操作が可能になりました。これらのインターフェイスにより、オペレーターは特定の部品や輪郭から再スタートしたり、残材シートをプログラムしたり、切断条件を簡単に調整することができます。

最後に、最新のCNCコントローラは、手動操作の必要性を減らし、機械効率の向上と人的介入の低減につながります。これらのメリットを活用することで、メーカーは加工プロセスを最適化し、イノベーションを推進し、オペレーションの効率性と生産性を向上させることができます。