急速に進化するレーザー溶接の世界では、技術革新が鍵となります。メーカーが可能性の限界に挑戦する中、一握りの企業がこの分野のリーダーとして際立っています。しかし、これらのトップ・プレイヤーは何が違うのでしょうか?これらのメーカーをレーザー溶接革命の最前線に押し上げた最先端技術と先見的戦略を掘り下げます。

レーザー溶接業界は近年著しい成長を遂げており、数多くの企業がこの分野のリーダーとして台頭している。以下は、中国および海外のトップメーカーの概要である。

IPGフォトニクス社は、高性能ファイバーレーザーとアンプを製造・開発する世界有数の企業であり、幅広い産業と用途にサービスを提供しています。同社の革新的な製品は、その卓越した性能、信頼性、価値で定評があり、様々な分野で選ばれています。

IPGフォトニクスは、低出力、中出力、高出力セグメントに分類されたファイバーレーザーとアンプを包括的に提供しています。これらの製品は、以下のような数多くのアプリケーションで利用されています:

IPGフォトニクスは、ファイバーレーザーおよびアンプ市場におけるパイオニアであり、リーダーとしての地位を確立している。技術革新と品質へのこだわりにより、市場シェアを大幅に拡大することができた。IPGの市場リーダーシップにはいくつかの要因がある:

IPGフォトニクスのファイバーレーザーは、多くの既存アプリケーションにおいて、従来のレーザー機器に取って代わりつつあります。このシフトは、従来のレーザー技術に比べ、ファイバーレーザーの優れた性能、効率、汎用性によってもたらされています。その結果、IPGは現在のアプリケーションを強化するだけでなく、新しい先進的なレーザー技術アプリケーションへの道を切り開いています。

1923年設立トランプフ・グループは、産業用レーザーおよびレーザーシステム業界のグローバルリーダーとしての地位を確固たるものにしてきました。過去1世紀にわたり、Trumpfは一貫して技術の限界を押し広げ、新たな基準を設定し、製造プロセスの革新を推進してきました。

グローバルな製造技術におけるトップ企業の1つとして、Trumpfは広範な製品とサービスを提供しています。その製品は、以下のような複数の領域に及んでいます:

絶え間ない技術革新に対するトランプフの献身は、お客様の進化するニーズに応える製品を開発し、改良する継続的な努力に表れています。研究開発に投資することで、トランプフ社は技術の進歩の最前線に立ち続けることができるのです。

Trumpfの多様な製品ポートフォリオは、幅広い産業用途に対応するように設計されています。主な注力分野は以下の通り:

アマダ・ウェルド・テックは、幅広い溶接機器とシステムで知られる著名なメーカーです。アマダ・ウェルド・テックは、溶接機器や溶接システムの幅広いラインナップで知られる著名なメーカーです:

アマダ・ウェルド・テックは、先進的な溶接機器とシステムの包括的なポートフォリオで有名な、溶接業界の最前線に立っています。アマダ・ウェルド・テックは、以下のような様々な溶接技術を提供しています:

アマダ・ウェルド・テックは、革新的な溶接ソリューションで幅広い産業に貢献しています。同社の製品は、以下のような分野で不可欠なものとなっている:

アマダ・ウェルド・テックは、品質と革新へのコミットメントにより、これらの業界において信頼されるパートナーとして、製品群の進歩を推進し、優れた性能を保証している。

1867年創業のエマーグは、ドイツに本社を置く老舗の中堅企業である。同社は、顧客のニーズを先取りし、それに柔軟に対応するという成功戦略で名声を築いてきた。この顧客中心のアプローチにより、エマーグは様々な産業分野で成功を収めています。

エマグ・グループは、主に以下のような多様な業界にサービスを提供している:

Emagは、様々な業界のニーズに応えるために設計された包括的な製品群を提供しています。これらには以下が含まれます:

Emag Lasertecは、高性能レーザー溶接システムで有名なEmagグループの一部門です。これらのシステムは、その精度、効率、信頼性で知られており、高度な溶接ソリューションを必要とする産業で好まれています。

パナソニックが溶接事業を開始したのは1957年。それ以前の自動車車体製造は、抵抗熱を利用する抵抗溶接や、空気中の放電現象を利用するアーク溶接が主流だった。

2015年、パナソニックはラプレスとして知られる初の完全なレーザー溶接ロボットソリューションを発表した。この高度な溶接方法は、従来の溶接技術と比較して、より複雑で高精度を提供する。

同社は、レーザー自動化装置、PCBおよび自動化装置を専門としている。

同社は中国におけるレーザー加工機器のリーディング・プロバイダーであり、レーザー切断とマーキング技術に強い関心を持っている。同社のレーザー溶接装置は、主に自動車産業やバッテリー産業で利用されている。

2020年のデータによると、同社の総売上高は120億元。このうち、高出力レーザーインテリジェント機器部門の営業収入は20億1800万元だった。この大幅な売上高により、同社は業界内の規模と技術の両面でリーダー的存在となっている。特筆すべきは、同社が競合他社を大幅に上回る特許を保有していることで、その技術的優位性が強調されている。

これらの落札はすべて新エネルギー電池部門に関連するもので、この急成長分野での同社の存在感と影響力を大幅に拡大した。

華虹科技はレーザー加工とフォトニクス業界のいくつかの主要分野に特化している:

華虹科技はレーザー加工機市場で重要な地位を確立している。同社の製品レンジは幅広く、以下のようなものがある:

2020年、Huagong Technologyは61億3800万元の素晴らしい営業収益を達成した。特に、同社の高出力レーザー溶接市場、特に4kWと6kWのセグメントは、この収益に3億元貢献した。

華虹科技は、自動車産業のボディ・イン・ホワイト(BIW)溶接市場で主導的地位を占めている。同社のレーザー装置は、その性能と信頼性で高く評価されている。

同社はリチウム電池業界においても重要な役割を担っており、業界の厳しい要件を満たす不可欠なレーザー加工ソリューションを提供している。

華虹科技の子会社である華虹レーザーは、新エネルギー自動車分野で大きく前進した。同社はオールアルミ車体溶接生産ラインを開発し、この分野でのこれまでの日本、韓国、欧州、米国の優位性を崩す画期的な成果を上げた。Huagong Laserが独自に開発したこの生産ラインは、到着受け入れテストに合格し、現在量産中で、すでに顧客に納入されている。

設立された: 2005

上場: 2020年6月

主な事業 レーザー溶接装置およびレーザー

ユナイテッドウィナーズレーザーはパワーバッテリーレーザー溶接分野のリーディングカンパニーである。同社は先進的なレーザー溶接装置とレーザーの開発と製造に特化し、パワーバッテリー業界のニーズに応えている。

ユナイテッドウィナーズレーザーは、パワーバッテリー業界の著名な企業数社にサービスを提供している:

ユナイテッドウィナーズレーザーは、寧徳タイムズ社(CATL)の子会社であるドイツのタイムズニューエナジーテクノロジー(チューリンゲン)社から、パワーバッテリーレーザー溶接生産ラインの重要なプロジェクトを受注した。このプロジェクトには、ドイツでのレーザー溶接装置の納入、設置、試運転が含まれる。現在、技術チームが現地入りしており、進捗は順調と報告されている。

ハイムソン社は、パワーバッテリーレーザーとオートメーション機器に特化した、一般的なレーザー機器とオートメーション機器のリーディングプロバイダーである。同社の製品ポートフォリオには以下が含まれる:

革新と技術に重点を置いて設立されたハイムソンは、リチウム電池業界の主要企業としての地位を確立した。同社は、財務実績と戦略的マイルストーンによって証明されるように、著しい成長と業界への影響を実証している。

ハイムソン社は、リチウム電池業界において広範な専門能力と堅牢なプロセス制御を誇っています。レーザー技術とオートメーション技術を統合することで、同社は市場の進化するニーズに応える包括的なソリューションを開発しました。これらのソリューションは、生産効率を向上させるだけでなく、高品質の出力を保証し、ハイムソンをこの分野のリーダーとして位置づけています。

ハイムソン社の製品は、業界で大きな競争優位性を築いている。同社の財務報告書は、市場での強い存在感と顧客からの信頼を強調している:

HSG Laserはレーザー切断機とレーザー溶接機の製造と提供を専門としている。同社は、その高度なレーザー産業アプリケーションソリューションで有名です。

2006年に設立されたHSG Laserは、レーザー機器業界をリードする大規模な製造企業に成長しました。同社は、幅広いレーザー機器の研究開発(R&D)、生産、販売に専念しています。同社の製品ポートフォリオには、全自動金属レーザー溶接機、光 ファイバーレーザー切断機パイプ切断機などがある。

HSG Laserは、以下のような多様なレーザー溶接機を提供しています:

2021年2月、HSG LaserはIPOガイダンス登録を報告し、さらなる成長と拡大に向けて重要な一歩を踏み出した。同社は、中国華南地区におけるレーザー機器業界のキープレイヤーとして認知されており、市場での存在感が高く、革新と品質へのコミットメントを有している。

Yifi Laserは、以下のような高度なレーザー加工ソリューションの提供を専門としています:

2005年に設立されたYifi Laserは、インテリジェントなレーザー溶接システムの開発で最先端を走ってきた。2007年までに、同社はレーザー溶接と関連アプリケーションを網羅する専門知識を拡大し、特に新エネルギー自動車のパワーバッテリー分野をターゲットとしている。

Yifi Laserは、レーザー加工技術の革新と卓越性へのコミットメントで業界をリードし続け、現代の製造業の進化するニーズに応える最先端のソリューションを提供しています。

同社は、以下のような先進的なレーザーシステムの開発と製造に特化している:

2001年に設立された同社は、レーザー技術業界における重要なプレーヤーとしての地位を確立している。その成長と革新へのコミットメントを反映し、2014年に新第三板に上場するという重要なマイルストーンを達成した。

クイックレーザーはレーザーインテリジェント機器業界のリーディングカンパニーであり、多様な製品とサービスを提供している。主な事業分野は以下の通り:

2009年に設立されたQuick Laserは、レーザーインテリジェント機器市場のキープレイヤーとしての地位を確立した。同社はハイエンドレーザー機器の研究開発(R&D)、生産、販売、サービスに専念している。イノベーションと品質へのこだわりにより、先進的なレーザーソリューションを求める顧客に選ばれている。

クイック・レーザーの幅広い製品ラインには、以下のようなものがあります:

Quick Laserはハイエンド市場をターゲットとし、現代の製造業の厳しい要求を満たす最先端のソリューションを提供している。同社の製品は、その信頼性、精度、革新性で知られており、様々な分野の企業にとって信頼できるパートナーとなっている。

研究開発に重点を置き、Quick Laserはレーザー技術の限界を押し広げる努力を続けています。彼らの専門家チームは、顧客の進化するニーズに対応する新しく改良されたソリューションを開発するために、たゆまぬ努力を続けています。同社の包括的なサービス提供により、顧客は製品のライフサイクルを通じて必要なサポートを受けることができます。

ChuTian Laserは、以下のような様々なレーザー技術を専門としています:

ChuTian Laserは1988年に設立され、レーザー技術産業における革新の豊かな歴史を持っています。特に、同社はレーザー溶接機を開発したパイオニアである。これらの機械は、以下のようなハイテクや産業分野での用途が見出されている:

2006年、ChuTian LaserはイタリアのElen Groupと合弁会社を設立し、その能力を拡大した。この提携は高出力レーザー切断機の生産に重点を置き、中天レーザーのレーザー技術市場におけるリーダーとしての地位をさらに強固なものにした。

ペンタレーザーはレーザー切断機とレーザー溶接機の生産と開発を専門としています。

Penta LaserはChuTian LaserとイタリアのAllenグループの合弁会社である。同社は主にレーザー切断技術に重点を置き、超大型レーザー溶接装置や精密部品溶接システムなどの製品群を提供している。このコラボレーションにより、ChuTian Laserのレーザー技術における専門知識と、イタリアのAllen Groupの高度なエンジニアリング能力が融合し、高品質で革新的なレーザー加工ソリューションが実現した。

ペンタレーザーの製品は、自動車、航空宇宙、重機械など、精度と信頼性が最優先される産業で広く使用されている。合弁会社は、最先端の技術と国際的な専門知識を活用して優れたレーザー加工ソリューションを提供し、製造・生産プロセスの進歩に大きく貢献している。

レーザー溶接は、高エネルギーのレーザービームを利用して材料を局部的に加熱・溶融し、強靭で耐久性のある接合部を形成する、高度で精密な溶接技術です。この方法は、薄肉材料や精密部品を含む用途に特に有利です。

このプロセスは、レーザー溶接機が材料の特定領域をターゲットとする集中レーザー・ビームを照射することから始まる。高エネルギー・レーザー・ビームは高熱を発生し、熱伝導によって材料に拡散する。この局所的な加熱により材料が溶融し、溶融プールが形成される。レーザーが接合部に沿って移動すると、溶融プールが凝固し、強固な溶接部が形成される。

レーザー溶接は、その汎用性と精度で知られており、以下のようなさまざまな溶接作業に適している:

この技術には多くの利点がある:

レーザー溶接は、1970年代の開始以来、大きく進化してきた。当初は、主に薄肉材料の溶接や低速溶接の用途に使用されていた。このプロセスは、高エネルギー・レーザーが被加工物の表面を加熱し、その熱が伝導によって内部に拡散する熱伝導を特徴としていた。この方式では、レーザーパルスの幅、エネルギー、ピークパワー、繰り返し周波数などのパラメーターを調整することで、溶融池を精密に制御できるため、微細・小型部品の精密溶接に適していた。

高出力CO2レーザーとYAGレーザーの登場は、小孔効果理論に基づく深溶け込み溶接を可能にし、この分野に大きな進歩をもたらした。この技術は、その多くの利点により、特に機械、自動車、製鉄などの分野で広く産業応用されている。

レーザー溶接には、従来の溶接技術にはない明確な利点がいくつかあります:

多くの利点があるにもかかわらず、レーザー溶接には一定の限界がある:

中国はレーザー溶接技術の世界的リーダーとしての地位を確立しており、レーザー溶接機器の生産能力は拡大を続けている。この成長の原動力となっているのは、技術の進歩、さまざまな産業からの需要の増加、政府の支援政策である。

中国レーザ産業発展報告書2021によると、レーザ溶接は産業用レーザ市場の収益シェアでレーザ切断に次いで2番目に大きいセグメントである。2020年、レーザ溶接は市場収益の13%を占めた。この大きなシェアは、産業アプリケーションにおけるレーザ溶接技術の重要性と広範な採用を強調している。

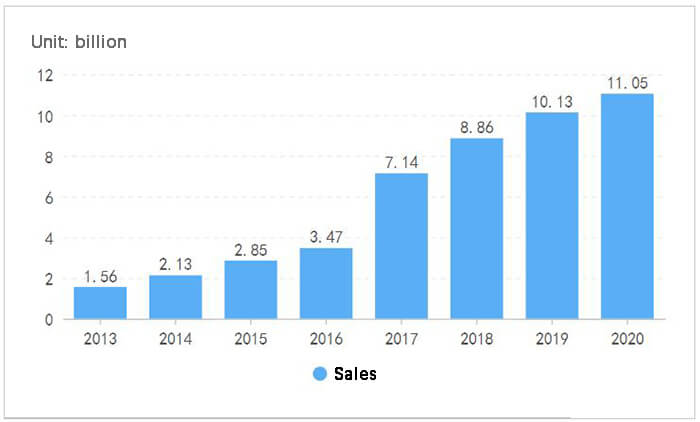

中国におけるレーザー溶接の市場規模は、過去10年間で著しい成長を遂げている。2013年の市場規模は15億6000万元だった。2020年には、この数字は110億5000万元に急増し、608%の驚くべき成長率を示している。この指数関数的な増加は、自動車、航空宇宙、電子機器、製造業など、さまざまな分野にわたるレーザ溶接技術とその応用の急速な発展と拡大を反映している。

中国におけるレーザー溶接市場の堅調な成長には、いくつかの要因が寄与している:

溶接は、製造や建設において極めて重要なプロセスであり、金属や熱可塑性プラスチックなどの材料を接合するために使用される。技術の進歩に伴い、さまざまな溶接方法が開発され、それぞれに独自の利点と用途があります。この比較では、レーザー溶接と従来の溶接方法に焦点を当て、その違い、利点、潜在的な用途を強調します。

レーザー溶接は、高出力のレーザービームを使って材料を溶かし接合する最新の技術である。その精度と効率で知られている。

伝統的な溶接には、アーク溶接、ガス溶接、抵抗 溶接など、いくつかの手法がある。各手法には、特有の特徴と用途がある。

レーザー溶接装置と従来の溶接方法の比較

| 項目 | レーザー溶接 | アーク溶接 | ろう付け | 抵抗溶接 |

| 平均溶接速度 (m/分) | 4 | 0.7 | 3-4 | 5 |

| 溶接形状可変 | 小さい | もっと見る | より少ない | ノーマル |

| 溶接精度 | 高い | ノーマル | ノーマル | ノーマル |

| 溶接スラグの付着 | ほとんどない | ほとんどない | ほとんどない | ほとんどない |

| 消耗品消費量 | より少ない | もっと見る | より少ない | もっと見る |

| 価格 | 高い | ノーマル | 低い | 低い |

同社の豊富な製品ラインナップには、さまざまなレーザー用途に合わせた60以上のモデルがある。

大鵬レーザーは、特に高性能レーザー溶接ソリューションで定評がある:

その高度な技術は、幅広い産業用途をサポートしている。

Haiwei Laserが提供する:

17年間の研究開発経験により、Haiwei Laserは革新的な溶接ソリューションを提供しています。

GWEIKEレーザーは、レーザー加工アプリケーションに優れ、提供しています:

その独自の研究開発は、レーザー出力制御技術、ビーム品質の最適化、およびダイナミック集光システムに重点を置いている。

Senfengレーザーは、包括的なビジネスチェーンを提供しています:

その多様な製品ポートフォリオは、製造効率の向上を推進している。

株式会社アマダの子会社。アマダ・ウェルド・テックは、さまざまなレーザー技術を駆使したハイエンドの溶接ソリューションを提供している:

同社の製品は、医療、自動車、航空宇宙、エレクトロニクスなどの業界に対応しており、レーザー溶接ワークステーション、カスタムシステム、レーザーヘッド、アクセサリーを提供している。

100年以上の経験を持つパナソニックは、1993年にレーザー技術市場に参入した。生産している:

パナソニックはIPGフォトニクスのような企業と協力し、レーザーの提供を強化している。

IPGフォトニクスは、30年の経験を持つレーザー技術の世界的リーダーであり、以下のような幅広いレーザーソリューションを提供しています:

IPGフォトニクスはレーザー技術市場を革新し、リードし続けています。

レーザー溶接機は、現代の製造業に不可欠なツールであり、幅広い用途に精密さと効率性を提供する。この章では、さまざまな種類のレーザー溶接機、その特徴、およびレーザー溶接機が使用される業界について説明します。

ファイバー・レーザー溶接機は、光ファイバー・ケーブルを使用してレーザー・ビームを溶接点に伝送する。これらのマシンは、高効率、優れたビーム品質、ビーム伝送の柔軟性で知られている。信頼性が高く効率的であるため、鋼鉄、ステンレス鋼、アルミニウム、およびそれらの合金のような金属を含む、薄い材料と厚い材料の両方の溶接に適しています。

アプリケーション

CO2レーザー溶接機は、レーザー媒質として炭酸ガスを使用する。特に、プラスチック、セラミック、特定の金属など、厚い材料の溶接に適している。これらのマシンは連続的な溶接ビームを提供するため、効率的で耐久性のある溶接部が得られ、金属と非金属体の両方を容易に貫通することができる。

アプリケーション

Nd:YAG(ネオジムドープイットリウムアルミニウムガーネット)レーザー溶接機は、レーザービームを生成するために結晶を利用します。これらのマシンは、高いピーク出力とパルスエネルギーで知られており、スポット溶接や穴あけ用途に適しています。

アプリケーション

ディスクレーザー溶接機は、レーザー活性材料の薄いディスクを使用してレーザービームを生成する。これらのマシンは、効率的な冷却システムを備えた高出力とビーム品質を提供し、優れた安定性と信頼性を提供します。

アプリケーション

ハイブリッド・レーザー溶接機は、レーザー溶接とアーク溶接や電子ビーム溶接などの別の溶接プロセスを組み合わせたものである。これらの機械は、プロセスの柔軟性が向上し、溶け込みが深く、溶接速度が向上します。

アプリケーション

パルスレーザー溶接は、性質が軽く、厚みの薄い金属に最適です。この方法では、金属体に断続的に照射するため、燃焼や溶融を防ぐことができます。

アプリケーション

連続レーザー溶接は、厚みがあり強度の高い部品に使用される。このタイプの溶接はコストが高いが、長期的にはコストと労力を節約できる。

アプリケーション

これらのコンパクトでフレキシブルな機械は、台所用品、ドア、窓、板金など、さまざまなワークピースの溶接に適しています。

アプリケーション

これらの機械は、レーザーの方向を制御するために高速スキャニング・ガルバノメーターを使用しており、マイクロエレクトロニクス部品や集積回路リードのような精密部品に適している。

アプリケーション

自動レーザー溶接システムは、生産効率を高め、操作の複雑さを軽減します。

アプリケーション

さまざまなタイプのレーザー溶接機とその具体的な用途を理解することは、お客様の産業ニーズに最適な機械を選択する上で極めて重要です。各タイプには独自の利点があり、特定の材料や溶接要件に適しています。

レーザー溶接機の出力は、さまざまな材料や厚さを溶接する能力を決定するため、基本的な仕様です。たとえば、1000W のレーザー溶接機は、厚さ 3mm までのステンレス鋼を効果的に溶接できるため、一般的に厚さ 6mm 未満の薄い板の溶接に適している。

最適な溶接品質を達成するためには、いくつかの溶接パラメータが重要である:

薄い材料ではバーンスルーを防ぎ、厚い材料では完全な溶け込みを確保するため、レーザーの出力設定は材料の厚さに基づいて調整する必要がある。例えば、1mmのステンレス鋼を溶接する場合は300W、5mmの場合は1500Wの出力設定が必要です。

不十分な融合や歪みを避けるため、溶接速度は中程度にする。材料の厚みが増すにつれて、速度は低下するはずである。例えば、2mmのアルミニウムを溶接する場合、毎分2メートルの速度が必要ですが、6mmの鋼鉄の場合は毎分0.5メートルの速度が必要です。

適切な焦点位置は、エネルギー分布の均等化、 熱影響部の制御、および望ましい溶接深さ対幅比の 達成に不可欠である。チタンのように、酸化を防ぐために正確なエネル ギー制御が必要な素材では、焦点の調整が極めて重 要になります。

レーザー溶接機は、集光されたレーザービームにより高い精度を提供し、厳しい公差を必要とする用途に不可欠です。高度な制御システムが溶接パラメーターをリアルタイムで監視および調整し、最適な性能を保証します。ハンドヘルド レーザー溶接機は、溶接プロセスを正確に制御し、ピンポイントの精度と最小限の熱影響部を実現します。

レーザー溶接機は、ステンレス鋼、アルミニウム、チタン、炭素鋼、非鉄金属など、さまざまな材料を扱うことができる。機械が扱える具体的な材料は、その種類と出力によって異なる。例えば、ファイバー・レーザーはステンレス鋼とアルミニウムの溶接に優れており、CO2レーザーは金属とプラスチックの両方を溶接できる。

最新のレーザー溶接機には、密閉された作業スペース、インターロック・システム、レーザー・パラメーターのリアルタイム監視などの高度な安全機構が装備され、リスクを軽減している。効率的な多負荷ローディング、インテリジェントなバス操作システム、および急速冷却プロセスによる最小限の変形は、高い効率と生産コストの削減に貢献します。

レーザー溶接機には、手動、半自動、自動などさまざまな構成がある。その選択は、生産規模とワークステーションの配置による。自動機は大規模生産に最適であり、手動および半自動機は中小規模生産に適している。レーザー溶接ロボットは自動化と高スループットを提供し、大規模製造における反復作業に適している。

性能測定基準には、機械の出力が含まれ、これ によって異なる素材や板厚を溶接する能力が決ま る。一般的に、出力が高いほど溶接速度が速くなり、厚い材料を扱うことができます。メンテナンス要件は機械のタイプによって異なり、ファイバー レーザーとダイオード レーザーはメンテナンスの必要性が低いことで知られています。最適な性能と寿命を確保するには、定期的なメンテナンスが不可欠です。

これらの技術仕様と特徴を考慮することで、特定の用途のニーズに合ったレーザー溶接機を選択でき、高品質の溶接、効率、および安全性を確保できます。

レーザー溶接機は、大幅なカスタマイズと多用途性を提供し、さまざまな産業用途に高度に適応する。これらのオプションにより、メーカーは生産プロセスを最適化し、溶接品質を向上させ、より高い柔軟性を実現することができる。

先進的なレーザー溶接機の主な特徴の1つは、異なる溶接技術やモードを切り替えられることである。たとえば、4-in-1 レーザー溶接ヘッドでは、スポット溶接、シーム溶接、ステッチ溶接などをすべて 1 台の機械で行うことができます。この柔軟性は、自動車のさまざまな部品を組み立てるために異なる溶接技術が必要とされる自動車産業で特に有利である。また、複雑な部品の製造に精度と多用途性が重要な航空宇宙産業にもメリットがある。

レーザー溶接機は、スチール、アルミニウム、チタン、プラスチックなど、さまざまな材料に対応できるように設計されている。さまざまな材料特性に対応できるよう、調整可能な設定が付属している。例えば、アジャスタブル・リング・モード(ARM)技術を搭載した機械は、特定の材料や用途に合わせてビーム・プロファイルを変更し、最適な溶接品質を確保することができる。ARM技術は、溶接の一貫性を向上させ、欠陥を減少させることが研究で示されており、材料の精度が重要な医療機器製造のような産業にとって貴重な機能となっている。

ロボット自動化とレーザー溶接技術の統合により、生産効率と精度が大幅に向上します。ロボットレーザー溶接機は、さまざまな溶接作業を高精度で実行するようにプログラムできるため、複雑なアセンブリに最適です。例えば、エレクトロニクス業界では、ロボットレーザー溶接は、小型で繊細な部品を精密に組み立てるために使用される。KirinLaser KR-3000Pのようなマシンは、特定のプロジェクトのニーズを満たすために、さまざまな溶接フィクスチャ、ワークテーブル、および自動化コンポーネントでカスタマイズすることができ、複雑な溶接作業に合わせたソリューションを提供します。

移動性を必要とする用途では、ハンドヘルド型レーザー溶接機は優れた汎用性を提供します。これらのマシンは、現場での修理、小規模プロジェクト、およびアクセスが制限されているシナリオに最適です。レーザー溶接のパワーと携帯性を兼ね備えているため、オペレーターは溶接角度や位置を自由に制御できます。さらに、一部の機械に回転軸を追加することで、円筒形部品の溶接が可能になり、全周にわたって均一な熱の適用と一貫した溶接品質が保証される。この機能は、建設およびパイプライン産業で特に有用である。

レーザー溶接機の中には、複数の機能を1台に統合し、汎用性を高めたものもある。4-in-1ポータブルレーザー溶接機は、溶接、切断、クリーニング、さらには簡単な機械加工作業を行うことができる。この多機能性により、コンパクトな形状で包括的なソリューションを提供することで、製造、修理、メンテナンスなど、さまざまな産業用途で貴重な資産となっている。たとえば造船業界では、溶接と金属表面のクリーニングの両方に使用でき、生産工程を合理化できる。

レーザー溶接機の出力は、特定の溶接要件に合わせてカスタマイズできる。ワット数の高いレーザー溶接機は、より速い溶接速度と深い溶け込みを可能にし、厚い材料に適している。エネルギー効率と出力のバランスは、運用コストと環境への影響を削減するために不可欠です。例えば、重機産業では、高出力レーザー溶接機が厚い鋼板を効率的に接合するために使用され、エネルギー効率に優れた設定が運用経費の最小化に役立っています。

生産ワークフローに応じて、メーカーは据え置き型とポータブル型から機械を選択することができます。ポータブル機はコンパクトで、さまざまな場所での迅速な溶接作業に適しており、定置型機はバッチ生産または一貫した形状の部品の連続溶接に最適です。このような柔軟性により、メーカー各社は、それぞれの業務ニーズに最も適した機械構成を選択することができる。例えば、家具製造業界では、ポータブル機は現場での組み立てに使用でき、据え置き型機は工場での大量生産に対応できる。

このようなカスタマイズおよび汎用性オプションを活用することで、メーカーはレーザー溶接プロセスを最適化し、生産効率を高め、幅広い用途で高品質の溶接を実現できます。