広大な製造業の世界で、ひときわ異彩を放つ機械、それがプレスブレーキだ。精密かつ強力に金属を曲げ、成形する能力を持つプレスブレーキは、あらゆる産業で欠かせないツールとなっています。しかし、プレスブレーキとはいったい何なのでしょうか?この分野のベテラン専門家の洞察に導かれながら、プレスブレーキの魅力的な世界に飛び込みましょう。

数日前、工作機械製造工場の営業担当者と雑談をした。彼は工作機械のブランドについて自分の考えを述べた。そこで、彼の言葉を紹介したい。盲目的にブランドを追い求める人たちに、新たな視点をもたらしてくれることを願って。

彼自身の言葉を借りれば、こうだ、

“工作機械に関しては、ブランドを重視するのではなく、売り手が正直で良心的かどうかを重視すること。お金のために、再生機を売りつけたり、粗悪品を優良品としてすり替えたりする人もいます。例えば、$万でブランドパソコンを買うのと、同じ金額でパソコンを組み立てるのと、どちらが良いと思いますか?どちらが実用的だと思いますか?組み立てたものにはどのようなブランドを付けることができますか?私は2004年から工作機械の組み立てをアフターセールスから現在の営業までやっていて、たくさんの装置を見てきました。仕上がりから構成、精度まで、確かに良いものばかりです。価格にも驚かされる!今、国産の工作機械はとても成熟しています。ブランド品や輸入品と同じ性能のものが半額以下で買える。では、なぜブランドを追求するのか。私は、実用性を追求することが最も現実的だと考えています。これはあくまでも私の個人的な意見ですので、間違っていると思われた場合はご容赦ください!“

プレスブレーキは、ブレーキプレスとも呼ばれ、主に板金や板材の精密な曲げ加工や成形に使用される高度な工作機械です。金属加工、加工、製造業において、複雑な形状や構造部品の製作を可能にする要となる設備です。

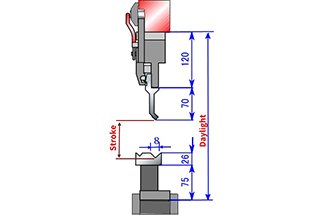

プレスブレーキのコア構造は、固定されたロアビームとラムとして知られる可動式のアッパービームを備えた堅牢なフレームで構成されています。ラムはパンチ(上部工具)を収納し、下部ビームは対応するダイを固定します。この構成により、パンチとダイの間に置かれたワークピース(通常はシートメタル部品)を正確に操作することができます。

動作中、プレスブレーキは油圧、機械式、サーボ電気式などの制御された力をラムに加えます。この動作により、パンチがダイに押し込まれ、ワークピースが金型形状に適合します。結果として生じる曲げや形状は、パンチやダイのプロファイル、材料の特性、加えられる力など、いくつかの要因によって決まります。現代の プレスブレーキ 曲げ角度を一定に保ち、大型部品の歪みを防止するために重要です。

プレスブレーキは、さまざまな曲げ加工や成形加工を行うことができる優れた汎用性を備えています:

最新鋭のプレスブレーキは、高度なCNC(コンピュータ数値制御)システムを備え、曲げ工程に革命をもたらします。これらの高度な制御装置は、曲げ角度、シーケンス、ラム位置の精密なプログラミングを可能にします。現在、多くのシステムにはリアルタイムの角度測定と補正機能が組み込まれており、これまでにない精度が保証されています。このレベルの自動化は、生産性と一貫性を高めるだけでなく、オペレーターの介入を最小限に抑え、複雑なマルチベンド部品の生産を容易にします。

プレスブレーキの能力は、多様な製造ニーズに対応するために大きく異なります。曲げ力は通常20トンから2,000トンで、ベッドの長さは4フィートから20フィート以上に及びます。ハイエンドモデルは、特殊な用途向けにさらに大きな能力を提供することもあります。適切なプレスブレーキの選択は、材料の厚さ、曲げ長さ、必要なトン数などの要因によって決まります。これらは、材料特性と曲げパラメータを考慮した特定の計算式を使用して算出することができます。

インダストリー4.0の進化に伴い、最新のプレスブレーキはIoT(モノのインターネット)センサーやデータ分析プラットフォームとの統合が進んでいます。この接続性により、機械性能のリアルタイム監視、予知保全、より広範な製造実行システム(MES)とのシームレスな統合が可能になります。

板金加工業界では、特定の用途に適したそれぞれ異なる特性を持つ、数種類のプレスブレーキが使用されています:

メカニカルプレス ブレーキ

油圧プレス ブレーキ

空気圧プレスブレーキ

電動サーボプレスブレーキ

ハイブリッド・プレス・ブレーキ

適切なプレスブレーキのタイプは、以下のようなさまざまな要因によって決まります:

最新のプレスブレーキは、高度なCNC制御、自動工具交換システムを搭載し、スマート製造環境に統合できるようになってきています。これにより、高度に最適化された曲げ工程、セットアップ時間の短縮、板金加工作業における全体的な効率の向上が可能になります。

プレスブレーキ製造部門は目覚しい発展を遂げ、数多くの企業が業界のリーダーとしての地位を確立しています。プレスブレーキは金属加工において極めて重要な役割を果たし、精密な板金曲げ加工を可能にし、生産品質と効率に大きな影響を与えます。技術革新、品質、顧客サービスに対するコミットメントを通じて、いくつかのメーカーが際立った存在となっています。

大手プレスブレーキメーカーの特徴は、業界における豊富な経験、堅実なエンジニアリング、技術進歩への献身にあります。例えば、1946年に設立されたアマダは、プレスブレーキ技術の限界を常に押し広げ、板金加工機械の技術革新の最前線にいます。また、1923年設立のTrumpfは、工作機械、レーザー技術、プレスブレーキシステムに応用されるエレクトロニクスにおける最先端のソリューションで有名である。これらの企業は、変化する市場の需要に適応し、新しい業界標準を設定する能力を実証してきた。

市場には多様なプレスブレーキメーカーがあり、さまざまな加工ニーズに対応する幅広い専門ソリューションを提供しています。トップクラスのメーカーは、信頼性、CNC制御や自動工具交換システムなどの高度な機能、迅速なカスタマーサポートの組み合わせを提供することに優れています。これらのメーカーは、進化するビジネス要件や業務上の要求に合わせて製品を調整し、多くの場合、強化された接続性とデータ駆動型の製造のためのインダストリー4.0の原則を取り入れています。

プレスブレーキ分野の大手企業を評価する際には、技術革新、製造品質、エネルギー効率、安全機能、アフターサービスなど、いくつかの要素が考慮されます。最良のメーカーは一貫して、現代の金属加工の進化する要求に適応する能力を示し、板金成形作業の生産性、精度、汎用性を高めるソリューションを提供しています。

以下のトッププレスブレーキメーカーのリストは、アルファベット順に記載されており、特定のランキングを反映したものではありません。これらのメーカーはそれぞれ独自の強みを市場にもたらし、さまざまな業界や用途における多様な顧客ニーズに対応しています。

1946年創業のアマダは、高度な板金加工機械の設計・製造におけるグローバルリーダーです。70年以上にわたる技術革新により、同社は精密金属加工技術のパイオニアとしての地位を確立している。

アマダの包括的な製品ポートフォリオには、以下のような幅広い最先端ソリューションが含まれています:

直感的なインターフェースとIoTコネクティビティによって機械の性能とユーザーエクスペリエンスを向上させる同社独自のAMNC 3i制御システムなど、研究開発へのコミットメントが数々の技術的ブレークスルーを生み出してきた。

株式公開企業として、アマダは板金加工への総合的なアプローチを提供し、製造ライフサイクル全体を網羅する包括的なサービスを提供している:

このエンド・ツー・エンド・サービス・モデルと、高性能機械および効率的な管理システムにより、アマダは小規模なジョブショップから大規模な工業メーカーまで、世界中の金属加工事業者の信頼できるパートナーとしての地位を確固たるものにしている。

1973年にカナダで設立されたAccurPress社は、北米における高精度CNC工作機械のトップメーカーです。同社のコア・コンピタンスは、金属加工業界の進化するニーズに応える、高度なCNCプレスブレーキとシャーリングマシンの設計と製造にあります。カナダ、米国、中国に戦略的に配置された6つの最先端工場と最先端の研究開発センターからなる強固な製造拠点により、AccurPressは板金成形技術における業界リーダーとしての地位を確固たるものにしています。

グローバルなプレゼンスを拡大し、急成長するアジア市場に参入するための戦略的な動きとして、アッカープレスは2003年に中国に全額出資の子会社を設立しました。この施設は、研究開発、製造、アフターセールス・サポートのための包括的なハブとして機能し、特にアジア太平洋地域特有の需要に対応するよう調整されています。高度なエンジニアリング能力と品質へのコミットメントを活用し、AccurPressはこの子会社の設立以来、アジア太平洋市場全体の多様な顧客ベースに6,000台以上の高性能工作機械の納入に成功しています。

精度、信頼性、革新的な機能で知られるこれらのCNCマシンは、自動車、航空宇宙、電子機器、一般加工など、この地域のさまざまな産業の製造能力を高める上で重要な役割を果たしてきました。アジア太平洋市場におけるAccurPressの成功は、北米での事業の特徴である高い水準の品質と性能を維持しながら、現地の製造要件にその技術を適応させる能力を裏付けています。

1964年にスイスで設立されたBystronic社は、高度なシートメタル加工ソリューションのグローバルリーダーとしての地位を確立している。同社は、切断・曲げ加工の材料とデータフロー全体の自動化と最適化に特化し、最先端技術を活用して製造効率を高めている。

同社の包括的な製品ポートフォリオには、高精度レーザー切断システム、CNC制御プレスブレーキ、高度な自動化およびソフトウェアソリューションが含まれています。この統合されたアプローチにより、Bystronicは、原材料の取り扱いから完成部品の生産まで、板金加工のためのエンドツーエンドのソリューションを提供することができます。同社のレーザー切断システムはファイバーレーザー技術を活用し、さまざまな材料や厚さの高速・高品質切断を可能にしています。プレスブレーキは、リアルタイムの角度測定および補正システムを備えた高度な曲げ技術を特徴としており、複雑な成形作業において一貫した精度を保証します。

Bystronicのイノベーションへのコミットメントは、機械、プロセス、およびデータ管理のシームレスな統合を促進するインダストリー4.0対応ソフトウェアスイートにも及んでいます。このデジタルエコシステムにより、リアルタイムの生産監視、予知保全、適応型製造戦略が可能になります。

Bystronicは、世界30カ国以上に販売・技術サービス子会社を戦略的に配置し、多様な市場ニーズに対応するため、地域に密着したサポートと専門知識を提供しています。このグローバルなプレゼンスにより、お客様に合わせたソリューションと迅速な対応時間を提供し、さまざまな業界や地域のお客様に最適なパフォーマンスと生産性を保証しています。

オハイオ州シンシナティ近郊の80エーカーの広大なキャンパスに位置し、50万平方フィートの最新鋭の製造施設と先端技術センターを運営している。中西部の中心に位置するこの戦略的立地は、主要産業市場へのアクセスに優れ、熟練した労働力を提供している。

同社の包括的な製品ポートフォリオには、高出力ファイバーレーザー切断システム、ロボット自動化セル、精密CNCプレスブレーキ、ヘビーデューティーシャー、高トンテージ粉末冶金成形プレス、工業規模の積層造形機など、最先端の金属加工技術が網羅されている。各製品は、北米市場の厳しい要求を満たすため、耐久性、精度、長期信頼性を重視し、綿密に設計され、堅牢に構築されている。これらの装置は、競争力のある製造業務に不可欠な厳しい公差と高い生産性レベルを維持しながら、過酷な産業環境での連続運転に耐えるように設計されています。

金属板加工機械の世界的リーダーとして、Durma社はトルコの業界の最前線に立っており、1500人の高度な技術を持つ専門家の労働力を誇っている。最先端の生産施設は15万平方メートルの広さを誇り、最先端の技術と高度な製造工程を備えている。

Durma社のグローバル・リーチは、120カ国に及ぶ80の戦略的販売代理店およびパートナーを含む広範な販売ネットワークに象徴される。この強固な国際的プレゼンスにより、同社は先進工業国で大きな市場シェアを確立しており、同社の機械輸出の80%は、米国、欧州連合加盟国、オーストラリアなどの先進経済国向けとなっている。これらの市場では、高精度で技術的に高度な板金加工設備が求められており、ダーマ社の革新と品質へのコミットメントが反映されている。

ドゥルマの輸出の残り20%は、新興市場や発展途上国の企業向けであり、多くの場合、外国人投資家と協力している。このような多角的な市場アプローチにより、ドゥルマはさまざまな技術ニーズや経済状況に合わせて製品を提供することができ、同時に発展途上地域の産業成長を促進することができる。海外投資家と協力することで、Durmaは技術移転を促進し、これらの市場における製造能力の向上に貢献し、グローバルな業界リーダーとしての地位をさらに強固なものにしている。

CNC曲げ・成形技術のマーケットリーダーとして、LVDは板金加工プロセスを最適化するために設計された包括的なプレスブレーキを提供しています。コストパフォーマンスの高い手動式やCNC制御モデルから、LVD独自のアダプティブフォーミングシステムや直感的なタッチスクリーンインターフェースを備えた先進の多軸機まで、幅広いラインナップを取り揃えています。また、特定の製造要件を満たすカスタム設計のソリューションも提供しています。

LVDのプレスブレーキは、プログラミング工程を合理化し、セットアップ時間を大幅に短縮し、試曲げの必要性を排除するために細心の注意を払って設計されています。これは、リアルタイムの角度測定、自動工具認識、インテリジェントな曲げシーケンスアルゴリズムなどの高度な機能によって達成されます。その結果、複雑な部品や難しい材料であっても常に正確な成形が可能となり、生産性の向上と材料の無駄の削減につながります。

LVDのプレスブレーキ技術の主な革新は以下の通り:

これらの特徴により、LVDのプレスブレーキは、単純なブラケットから、航空宇宙、自動車、HVACなどの様々な産業における複雑な複数曲げ部品に至るまで、幅広い曲げ加工用途において、正確で再現性のある結果を確実に提供します。

プリマ・パワー社は、ハイテク・レーザー・システム、板金加工機械、産業用電子機器の世界的リーダーであるプリマ・インダストリーグループの一部門である。同グループはミラノ証券取引所(BIT:PRI)で株式公開されており、市場での存在感と財務の透明性を反映している。

1977年に設立されたPrima Industrie Groupは2017年、板金加工業界における革新と卓越性の40周年を迎え、重要な節目を迎えた。この40年間、同社はレーザー切断、パンチング、曲げ加工、自動化システムなどの最先端技術を統合し、一貫して先進的な製造ソリューションを開拓してきた。この長年の専門知識により、プリマパワーはインダストリー4.0構想の最前線に位置付けられ、世界中の板金加工工程のデジタル変革を推進している。

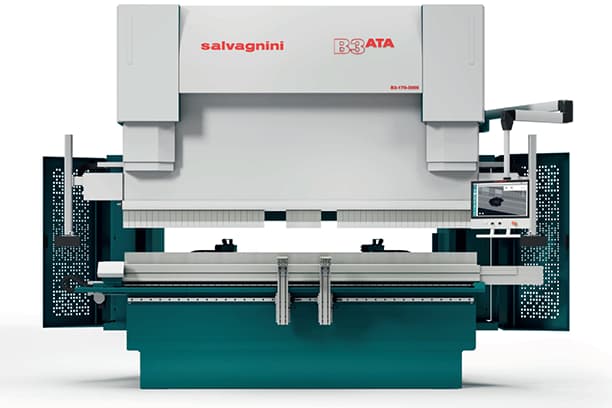

柔軟な自動化と工程の効率化は、サルバニーニの革新的な製品ポートフォリオの礎となっています。最先端のソリューションは、先進のロボット工学とインダストリー4.0の原則を活用し、金属加工のワークフローに革命をもたらします。

これらの最先端システムは、インテリジェントで自律的な自己最適化機能を備え、直感的なプログラミング・インターフェースとユーザーフレンドリーな操作を特徴としています。機械学習アルゴリズムの統合により、適応性のある処理が可能になり、多様な製造シナリオにおいて最適なパフォーマンスを保証します。

サルバニーニの相互接続された機械は、リアルタイムのデータ交換とIoT接続を利用して、業務をシームレスに同期させ、まとまりのあるエコシステムを形成します。このスマートファクトリーアプローチは、ダイナミックな生産スケジューリング、予知保全、自動マテリアルハンドリングを促進し、高度に合理化された俊敏な製造プロセスを実現します。セットアップ時間を最小限に抑えながら、多種多様な部品を順番に効率的に生産するシステムの能力は、全体的な生産性を大幅に向上させ、最新の板金加工環境におけるリードタイムを短縮します。

TruBendマシンは、幅広いプレスブレーキの専門知識と最先端の技術革新の融合を象徴するもので、比類のない複雑さとコスト効率で部品の精密加工を可能にします。これらの高度な曲げシステムには、適応クラウニング、多軸バックゲージ、リアルタイムの角度測定などの最先端の機能が組み込まれており、多様な材料タイプと厚さにわたって一貫した精度を保証します。

卓越した汎用性で知られるTruBendマシンは、複雑な小型部品から大型の重量部品まで、幅広い曲げアプリケーションに対応します。高精度のサーボ電動ドライブと堅牢なフレーム設計により、従来のプレスブレーキによく見られるスプリングバックの問題を排除し、厳しい公差を維持しながら、優れた完成品品質を実現します。

さらに、TruBendシステムは、エネルギー効率の高い操作、セットアップ時間の短縮、材料の無駄の最小化により、魅力的な費用対効果を提供します。オフライン・プログラミング機能と自動工具選択を含む高度なソフトウェア統合により、生産性が大幅に向上し、オペレーターの依存度が低減されるため、曲げ工程の最適化と業界における競争力の維持を目指す最新の板金加工工場にとって、この機械は戦略的な投資となります。

ウルスビケンは厚板金属加工用の高度な機械を専門とし、パワー、精度、生産性を兼ね備えたソリューションを提供しています。同社の設備ポートフォリオは、厚板加工用の堅牢なシステムから軽量材用の高速でフレキシブルなラインまで、幅広い機能を網羅しています。各機械は、効率、精度、出力品質の面で最適な性能を発揮するように設計されており、現代の金属加工業界の多様で厳しい要件に対応しています。

同社の厚板加工ソリューションは、高トネージプレスブレーキ、大判シャー、最大400mm厚の材料に対応可能な特殊成形装置を特徴としている。これらの機械には、先進的なCNCシステム、リアルタイム適応曲げ技術、自動化された材料ハンドリングが組み込まれており、造船、重建設、大規模な工業生産などの要求の厳しい用途において、一貫した精度とサイクルタイムの短縮を保証している。

ウルスビケンは、より軽量な素材向けに、パンチング、成形、レーザー切断などの複数の工程を統合製造セルに組み合わせた、柔軟性の高い生産システムを提供しています。これらのソリューションは、最先端のサーボ電気ドライブ、高速工具交換システム、およびインテリジェントなプロセス最適化ソフトウェアを活用して、厳しい公差と優れた表面仕上げを維持しながら、スループットと材料利用率を最大化します。

Ursvikenは、その製品群全体にわたってモジュール性と拡張性を重視しており、お客様が生産ニーズに正確に一致するシステムを構成し、変化する市場の需要に容易に適応できるようにしています。このような顧客中心のアプローチと、インダストリー4.0コネクティビティや予知保全などの分野における継続的な研究開発投資により、Ursvikenの機械は金属加工技術の最先端であり続け、ユーザーに長期的な価値と競争上の優位性を提供します。

プレスブレーキメーカーを選択する際には、以下の重要な要素を考慮し、お客様の生産要件に合った高品質で信頼性の高い機械をお選びください:

経験と評判

プレスブレーキの設計と製造において豊富な経験を持つメーカーを優先してください。業界における長寿は、多くの場合、信頼できるマシンの一貫した生産と関連しています。

顧客レビュー、ケーススタディ、証言などを分析し、徹底的なデューデリジェンスを行う。特に機械の性能と寿命に関して、一貫した好意的なフィードバックのパターンが極めて重要である。

マシンの品質と能力

構造的な完全性、部品の品質、曲げ精度、長期的な信頼性の観点から、メーカーのプレスブレーキを評価する。フレームの剛性、油圧システムの効率、バックゲージシステムの精度など、重要な点を評価する。

メーカーが、適切なトン数、ベッド長、特殊機能を備えたプレスブレーキを提供し、お客様の曲げ加工用途や材料要件に対応していることを確認してください。最大曲げ力、作業長、スロート深さなどの要素を考慮してください。

テクノロジーとイノベーション

性能、精度、効率、使いやすさを高めるために、最先端のプレスブレーキ技術を統合しているメーカーを探しましょう。主な特徴は以下の通りです:

メーカーの研究開発へのコミットメントと、プレスブレーキの設計と機能性における継続的改善の実績を評価する。

サービス&サポート

ダウンタイムを最小限に抑え、問題を迅速に解決するために、迅速で専門的な技術サービスを提供するメーカーを選びましょう。グローバルなサービスネットワークと遠隔診断の可用性を考慮してください。

リードタイムや在庫管理システムを含め、スペア部品や交換部品の入手可能性と利用しやすさを検証する。

機械の稼働とメンテナンスを最適化するために、メーカーが提供するオペレーター・トレーニング・プログラム、技術文書、継続的なサポート・リソースの質と範囲を評価する。

価格と価値

主要メーカーの価格を比較するが、初期費用の節約よりも総合的な価値を優先する。エネルギー効率、メンテナンスの必要性、潜在的な生産性の向上など、総所有コストを考慮する。

長期的な価値提案を以下の観点から評価する:

CNCプレスブレーキの世界市場は多様で、さまざまな国のメーカーが市場シェアを競っています。多くの人が一流プレスブレーキメーカーのランキングに興味をそそられますが、最も高価な機械が必ずしも特定のニーズにとって最高の品質や価値を持つとは限らないことを理解することが極めて重要です。一部のプレスブレーキの高コストは、優れた性能のみを示すのではなく、人件費、原材料価格、部品調達などの要因を反映していることがよくあります。

品質に妥協することなく費用対効果の高いソリューションを求める人にとって、中国のプレスブレーキメーカーは真剣に検討する価値があります。鉄鋼生産における中国の優位性は、その広範な工作機械消費と製造能力と相まって、これらのメーカーが高水準の品質を維持しながら競争力のある価格を提供することを可能にしています。多くの有名プレスブレーキブランドは、中国で自社施設を運営するか、中国メーカーとOEMパートナーシップを結び、中国の製造専門知識とコスト優位性を活用しています。

このようなグローバルな製造エコシステムは、ドイツ、イタリア、中国から供給されるプレスブレーキが、しばしば同様の品質基準とコンポーネントを共有していることを意味します。主な差別化要因は、機械能力や製造品質の根本的な違いよりも、ブランドや価格戦略にあることが多い。

プレスブレーキを選ぶ際には、生産ニーズに直接影響する要素に焦点を当てることが不可欠です:

さらに、プレスブレーキ用工具を選択する際には、板金加工工程特有の要求を考慮してください。パンチとダイの選択は、製造可能な部品の範囲、達成可能な公差、および全体的な生産性に大きく影響します。材料の種類、板厚の範囲、希望する曲げ角度などの要素を考慮して、金型を決定してください。

これらの側面を慎重に評価し、生産目標や予算の制約と合わせることで、プレスブレーキ技術への投資を最適化するための情報に基づいた決定を下すことができます。お客様の業務に最適なプレスブレーキとは、性能、信頼性、費用対効果のバランスが取れたものであり、お客様独自の加工要件を満たすものであることを忘れないでください。

プレスブレーキマシンを選ぶ際には、考慮すべきいくつかの要素があります。 この購入ガイド は、十分な情報に基づいた決断を下すための洞察を提供するものである。

さらに プレスブレーキ金型ガイド は、お客様の板金加工のニーズに合ったパンチとダイの選択をお手伝いします。