複雑な部品がどのようにして精密に作られているのか、考えたことがあるだろうか。この記事では、4つの魅力的な方法を紹介する:放電加工(EDM)、電気化学加工(ECM)、超音波加工(USM)、レーザー加工。電気パルスの使用から高周波振動まで、それぞれの技術にはユニークな特徴があり、現代のエンジニアリングの驚異を洞察することができる。最後には、これらのプロセスが、私たちが日常的に使用している高度な部品をどのように形成しているかを理解することができます。

本稿では、主にいくつかの成熟した特殊加工法を紹介する。

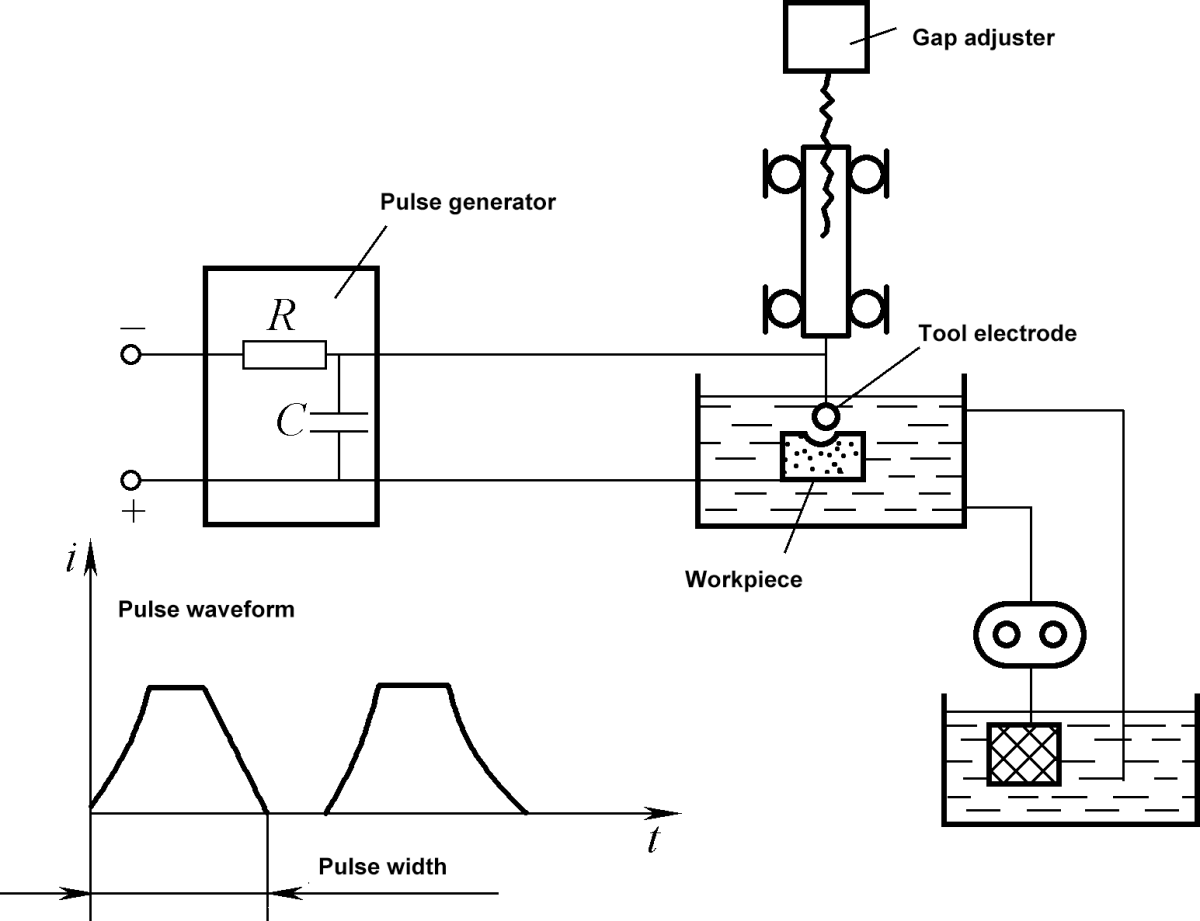

放電加工は、ある液体媒体中で、プラス電極とマイナス電極がパルス放電を行う際の電食現象を利用して、導電性材料を加工する方法である。その結果、部品の寸法、形状、表面品質が技術要件に適合する。放電加工または電食加工とも呼ばれる。動作原理を図8-41に示す。

放電加工中、パルス電圧で充電された被加工物と工具(純銅またはグラファイト製)は、それぞれプラスとマイナスの電極として働きます。絶縁性の加工液(ケロシンまたは鉱油)中で両電極を近づけると、電極間電圧は両電極間の最も近いところで破壊され、パルス放電が形成されます。

放電路で発生する高温によって金属が溶融・気化し、溶融した金属は放電爆発力の影響を受けて放り出され、絶縁作動流体によって運び出される。

極効果(すなわち、2つの電極の浸食量が不均等であること)により、被加工物電極の浸食速度は工具電極の浸食速度よりもはるかに大きい。従って、電解加工中、工具電極を被加工物に連続的に送り込めば、被加工物の加工を工具の形状に従って正確に完了することができる。

1) 硬質合金、焼き入れ鋼、ステンレス鋼など、あらゆる硬質、脆性、強靭、高融点の導電性材料を加工できる。

2) 加工中に大きな機械的な力がかからないため、小さな穴や薄い壁、さまざまな複雑な断面形状や空洞を持つ部品の加工に有利である。

3) パルスパラメータを調整できるため、同じ機械で粗加工と微細加工を行うことができる。

4)加工寸法精度は0.01mmに達することができ、表面粗さRa値は0.8μmである。マイクロ精密加工では、寸法精度は0.04~0.002mmに達することができ、表面粗さRa値は0.1~0.05μmである。

5) 放電加工は加工速度が遅く、工具電極が消耗し、加工効率と成形精度に影響を及ぼす。

放電加工は、さまざまな断面形状の定形穴、小穴の加工、各種鍛造金型、押出金型、ダイカスト金型などの定形キャビティ、一体型インペラ、ブレード、各種曲面部品の加工、表面強化、彫刻、放電ワイヤーカット加工などに使用される。

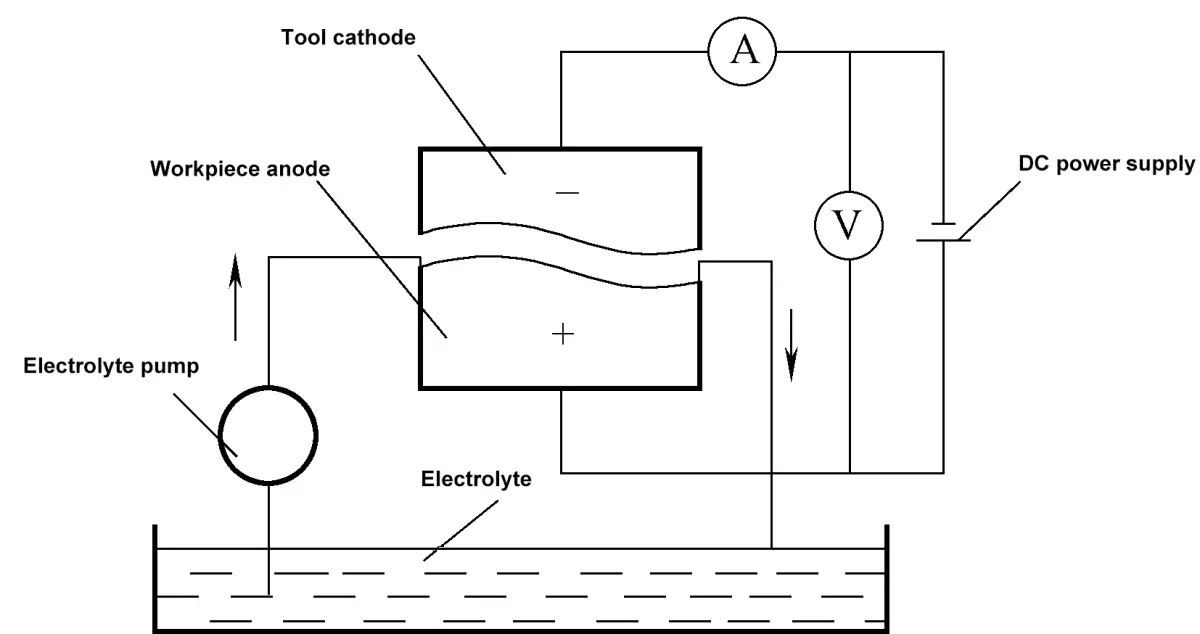

ECMとは、電解液中で金属が陽極として溶解する電気化学反応の原理を利用して、被加工物を成形する方法である。図8-42に示すように、ECMでは、被加工物をプラス端子、工具電極をマイナス端子に接続し、両者の間に低電圧・大電流を流す。

2つの端子間の狭い隙間に高速電解液が注入される。工具電極が被加工物に連続的に送り込まれると、電解液中の金属の陽極溶解により、被加工物の材料が工具表面の形状に溶解する。その後、電解生成物は高速の電解液の流れによって除去されるため、工具表面に対応する形状が被加工物に形成される。

1) 焼入れ鋼、硬質合金、ステンレス鋼のような高硬度、高強度、高靭性の金属を高い生産率で加工できる。

2) 切削力や切削熱がないため、変形しやすい部品(薄肉部品など)の加工に適している。

3) 平均加工精度は0.03~0.05mmに達することができ、表面粗さRa値は1.6~0.2μmに達することができ、残留応力がない。

4) 理論的には、工具の陰極はプロセス中に摩耗しないので、長期間の使用が可能である。

5) 電解液は工作機械を腐食し、電解生成物は処理やリサイクルが難しい。

ECMは、深穴加工、穴拡大加工、スプライン穴加工、小型で複雑な形状の穴加工、低精度のキャビティ金型加工、不規則な部品のブランキング、バリ取り、電気化学的面取りなどに広く使用されている。

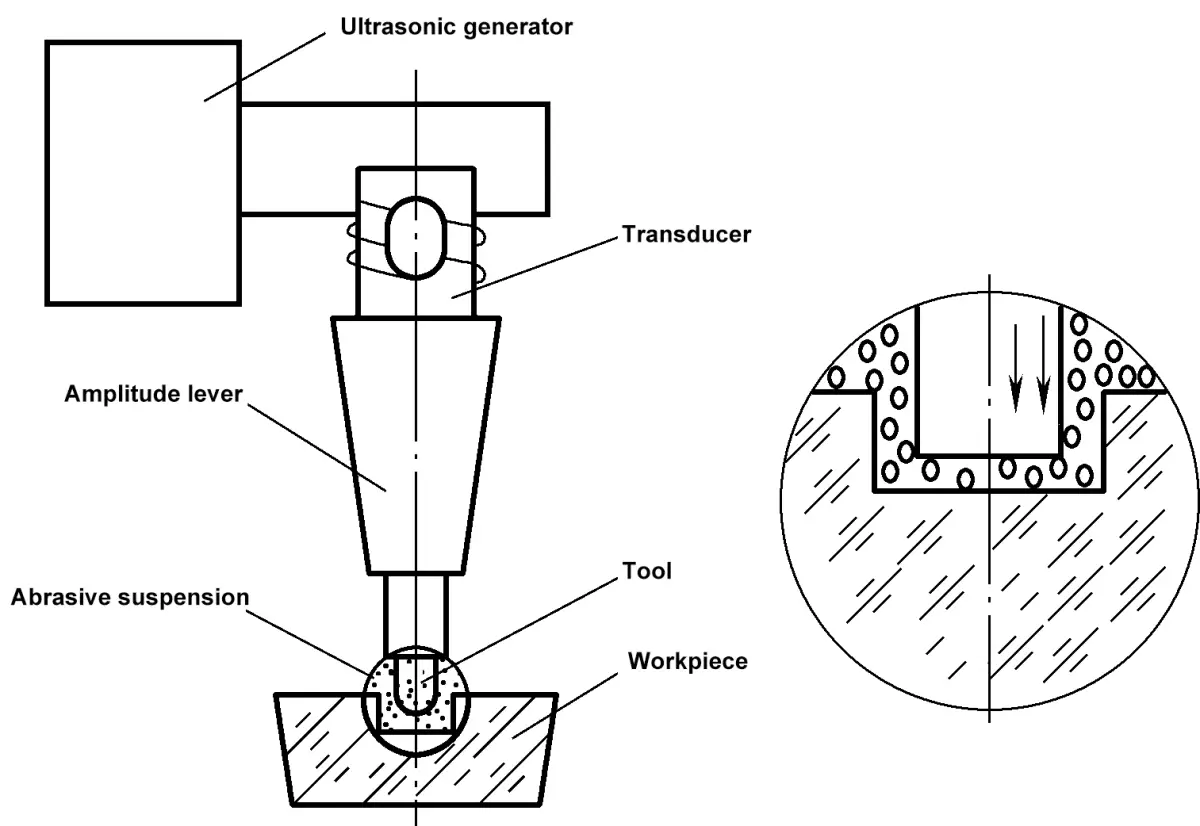

USMは、工具面と研磨スラリーの高周波振動を利用してワークを加工する方法である。図8-43に示すように、超音波発生器は高周波の電気振動を発生させ、振動子によって小振幅の超音波機械振動に変換される。その後、振幅ロッドによって振幅が0.01~0.15mmに増幅され、工具に伝達されて工具を振動させる。

一方、研磨スラリーはワークと工具の間に連続的に注入されます。超音波振動する工具面がワーク表面に研磨材を連続的に打ち付け、加工領域の材料を微粒子に粉砕し、循環する研磨材スラリーが除去します。工具は徐々にワークピースに入り込み、ワークピース上でその形状を再現します。

1) ガラス、セラミックス、宝石、ダイヤモンドなど、さまざまな非導電性硬脆材料の加工に適しています。

2)様々な複雑形状の穴、空洞、成形面の加工が容易であり、中空形状の工具により、様々な形状のブランキングも可能である。

3) 切削力と熱影響が小さいので、薄肉、狭ギャップ、その他剛性の低いワークの加工に適している。

4) 通常のUSM装置はシンプルである。

5)精度は0.05~0.01mmに達することができ、表面粗さRa値は0.8~0.1μmに達することができるが、生産率は比較的低い。

USMは薄肉、狭ギャップ、薄板部品の加工に適しており、硬くて脆い材料の穴あけ、ブランキング、切断、彫刻、ダイヤモンド線引きダイスの加工に広く使用されている。他の加工方法と組み合わせることで、複合加工も可能である。

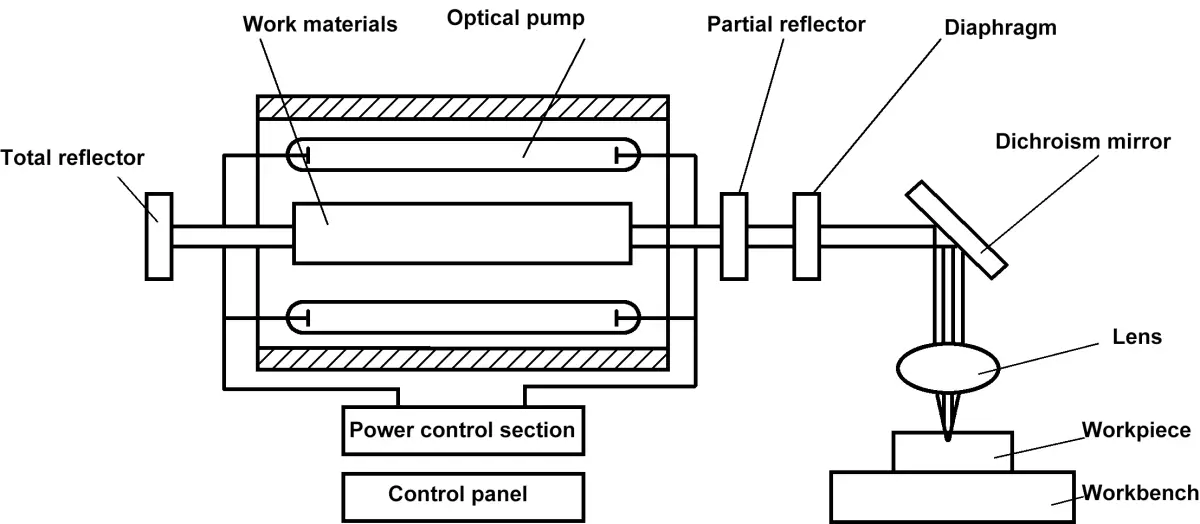

レーザー加工は、単色性が良く、指向性が強く、集光性能に優れたコヒーレント光であるレーザーを用いた加工方法である。集光後の出力密度は108~1012W/cm2温度は10,000℃以上に達する。

レーザーが加工する材料に照射され、材料は瞬時に溶融、さらには気化し、強い衝撃波が発生し、材料が爆発的に除去される。レーザー加工の動作原理を図8-44に示す。

1) レーザー加工は、作用時間が短く、熱影響部が小さく、電磁干渉の影響を受けず、ほとんどすべての金属および非金属材料を加工できる。

2)加工速度が非常に速く、自動生産と組立ライン作業を実現しやすく、熱変形も非常に小さい。

3) 工具を使用せず、機械的な加工変形を伴わない非接触加工法である。

4) 空気、不活性ガス、光学的に透明な媒体を通して処理できる。

5) 加工精度は0.01mmに達することができ、表面粗さRa値は0.1μmに達することができる。

1)レーザー加工は主にダイヤモンド線引きダイス、時計や宝飾品のベアリング、セラミック、ガラス、硬質合金、ステンレス鋼などの材料の小穴加工に使用されます。穴の直径は一般的に0.01~1mmで、最小の穴の直径は0.001mmに達することができ、穴の深さと直径の比は50~100に達することができる。

2)レーザー加工は切断に用いられ、材料の厚さは数十ミリに達する。真空管内のフィラメントをガラス越しに切断することもできる。他の機械加工では困難なガラス越しの溶接も可能。被加工材の表面をレーザーで走査することで、低炭素鋼の表面をレーザー焼入れするなどの表面熱処理ができる。