CO2レーザー切断機が故障し続ける理由を不思議に思ったことはありませんか?この記事では、「高電圧降下」障害やカッティングヘッドの衝突など、一般的な問題を掘り下げ、詳細な分析と実践的なトラブルシューティング手順を提供します。これらの問題を特定し、修正する方法を学ぶことで、マシンをスムーズかつ効率的に稼動させることができます。貴重な洞察と予防策を得ることで、コストのかかるダウンタイムを回避し、メンテナンスのスキルを向上させましょう。

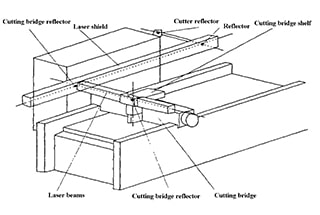

2013年、同社の構造部品工場は、Trumpf社のCO2レーザー切断機2台(モデルCP3000)を導入した。

この種の機器のメンテナンスや修理の経験が乏しいため、故障のほとんどはメーカーのアフターサービスに頼っており、その結果、修理サイクルが長くなり、メンテナンス費用がかさんでいた。

故障の原因を分析することで、是正措置と予防措置が策定され、将来の故障を防止するための「機器故障A4レポート」が作成された。

この過程で、メンテナンスの経験が継続的に蓄積され、設備メンテナンス担当者のスキルが向上し、徐々にメンテナンスの外部委託から自立+メンテナンスの外部委託モデルへの移行が達成された。

切断作業中、レーザーモニターが突然 "2104 "のアラームを表示した。"高電圧降下 "を示していた。

再起動後は正常に動作したが、その後、切断中に断続的にアラームが発生し、その頻度も増加した。

レーザーの動作原理によると、このアラームが発生する原因は5つ考えられる。

(1) 高純度ガス中の不純物、特に過剰な水分。共振器内に水分が混入すると、共振器内のプラズマ抵抗率が低下し、高電圧電源電流が異常に増加する。

(2)共振空胴に外気が入ってリークすること。共振キャビティが正常に動作しているときは、負圧環境である。リーク箇所があれば、キャビティ内に外気が侵入する。

(3) 熱交換器またはそのシールリングからの漏れにより、冷却水が共振キャビティに入る。

(4) ガス混合比が正しくない。混合比が正しくない場合、以下のことが起こる。 レーザー出力レーザーは電源の高電圧電流を適切に増加させることで出力を増加させます。高電圧電流が一定範囲を超えるとアラームが発生します。

(5) 真空ポンプの逆流。真空ポンプの一方向弁が密閉されていないと、油蒸気を含んだ廃ガスが共振空胴に逆流し、汚れたレンズなどの光学部品を汚染し、出力低下の原因となる。

(1)ガス中の不純物を除外し、別のレーザーに切り替えて正常に使用。

(2) 共振キャビティを1 kPa (10 mbar)以下に排気し、すべての電磁弁を閉め、20分後に圧力が40 Pa (0.4 mbar)上昇し、装置メーカーの要求を満たし、リークと熱交換器のリークを原因として除外した。

(3) ガス混合比をチェックし、再調整した。調整後、不具合は依然として存在し、頻度も減少しなかったため、ガス混合比の誤りは原因として除外された。

(4) バキュームポンプとレゾナントキャビティの間のパイプラインを取り外し、油汚れを拭き取った。フロントミラー、リアミラー、折りたたみミラーを分解する前に洗浄し、再度取り付けて調整した。しかし、やはり不具合は発生しており、真空ポンプの逆流が原因とは断定できなかった。

装置の動作状態の分析とトラブルシューティングが行われた。実際の切断工程では、「高電圧降下」アラームが発生する前に、電力が突然約1200Wまで上昇し、その後アラームが発生することが確認された。

ウォームアップ」モードをオンにし、ウォームアップパワーを徐々に上げていった。パワー設定が1500Wに達したとき、測定された出力は1200Wにとどまり、1#共振キャビティに「フィラメント化」の現象が見られた。

約20秒間作動した後、レーザーは「高電圧降下」アラームを発し、電源は「過電流」アラームを示した。レーザー電源の電子部品をチェックしたところ、正常であることがわかった。

電源監視回路基板(図1)で1#共振器の検出電圧出力を測定したところ、8.4Vであったのに対し、2#共振器の電圧は約7.6Vであり、1#共振器の油入昇圧電源が破損していることがわかった。

油浸電源ユニットを分解し(図2)、1#共振空洞昇圧電源のトランス、昇圧コンデンサー、昇圧ダイオードなどの電子部品を測定したところ、いずれも正常であった。

電圧低下検出回路を測定したところ、100kの冗長抵抗のうち1本の測定値が116kΩであった。高電圧降下」アラームの原因は、この抵抗が破損したためと予備的に判断した。

別の古い回路基板から100kΩ、2Wの抵抗を取り出し、破損した抵抗の代わりに使用した。ウォームアップ "モードをオンにし、3000Wの最大電力に達するまで、徐々に電力設定を上げていった。

レーザーの作動状態を観察したが、「高電圧降下」アラームは発生せず、「フィラメント化」現象もなかった。

(1)レーザー加工機2台に搭載されている16個の減電圧抵抗器を検査したところ、いずれも抵抗値が通常より5%以上高かった。これらの抵抗器は炭素皮膜抵抗器であり、定格電力が低く、電圧衝撃により酸化されやすく、抵抗値が徐々に上昇する。

したがって、炭素皮膜抵抗器を基板設計に使用するのは無理があり、より耐衝撃性に優れ、安定した金属皮膜抵抗器を使用すべきと判断した。

(2) トラブルシューティングの過程で発見されたその他の問題点としては、ガス混合比が工場出荷時の設定と大きく乖離していたこと、高純度ガスの交換や使用が不適切であったことなどが挙げられる。

(1) このような故障を避けるために、100kΩ、2Wの金属皮膜抵抗器を購入して、故障した抵抗器を交換する。

(2)運転・保守マニュアルを修正し、電源の定期的な電圧・電流チェック、ガス混合比の調整、定期点検・調整項目を追加する。標準的な換気運転手順と使用条件を策定し、訓練を通じて周知すること。

(3)レーザー加工機で使用する高純度ガス(N2、CO2、He2)の第三者検査を実施し、不適合事項がある場合は指定期間内に是正すること。

(1)シートメタルが頻繁に反るため、カッティングヘッドの レーザー切断 機械がゆがんだシートメタルに衝突し、静電容量ヘッド、セラミック・ボディ、カッティング・ノズル、4リンク・コンポーネントなどの部品に損傷を与える。

衝突の後、スペアパーツを交換し、設備を調整することは、生産に遅れをもたらす時間の浪費につながる。

(2)2018年、表1に詳細を示す部品の衝突損傷により、合計103,000人民元の損失が発生した(ダウンタイム損失は含まれていない)。

表1:2018年の2回のレーザー衝突による損害の統計。

| 損傷部品 | 数量 /個 | 単価 /10000元 | 総額 /10000元 | 備考 |

| コンデンサ・ヘッド | 6 | 0.3 | 1.8 | 委託修理後に使用 |

| コンデンサ・ヘッド | 2 | 2 | 4 | 修理不可、購入が必要 |

| 絶縁ガスケット | 1 | 0 | 0 | 新しいスペアパーツ |

| セラミックボディ | 20 | 0.02 | 0.4 | 自作自演 |

人、機械、材料、方法、環境の5つの要素から考えられる原因を分析する。

(1)人間: 新入社員は操作に習熟しておらず、その反りを処理したり、扱ったりすることができない。 板金 間に合わない。オペレーターの責任感が乏しく、衝突が起こりうる状況に対処していない。衝突後、同軸を再調整しなかったため、レーザービームが偏向し、コンデンサーヘッドが焼損した。フォローアップの調整が間に合わず、再び衝突した。

(2) 機械: 衝突時のカッティングヘッドの動作反応が鈍く、衝突時の停止が間に合わず、事故拡大につながる。

(3) 素材: について 内部応力 板厚が大きく、切断時の加熱による応力解放で板が反る。

(4) 方法: 切削経路の設定に十分な配慮がなされておらず、反りが発生しやすい部分を極力避けるような配慮がなされておらず、マイクロコネクションが使用されていない。

(5) 環境: プレートの保管棚が短いこと、保管時間が長いこと、過去に人が踏みつけたことがあることで、プレートが曲がり、切断時に反りやすくなる。

(1)全オペレーターを訓練・評価し、それに応じた報奨・処罰システムを確立する。

(2) 衝突に対する動作感度を、使用に影響を与えない範囲で最高レベルに調整する。

(3) 機械にかける前に板金を平らにし、内部の応力を逃がす。

(4)プログラミングとレイアウトの際に、切削経路を最適化し、反りが発生しやすい部分を避けるようにする。

(5) 両端が沈んだり曲がったりしないように、皿の保管棚を延長する。皿の保管場所を再計画し、人が歩いたり踏みつけたりしないように障壁を設置する。

上記の対策を実施した後、衝突問題の発生頻度は若干減少したが、問題は完全に解決したわけではない。

(1)長い間解決されなかった問題の根本的な原因は、衝突事故が発生した際に専門スタッフが現場におらず、その時点で復旧が不可能なことである。

その後、機器にモニターを取り付け、衝突のたびに写真を撮り、ビデオや写真のデータを分析した結果、衝突は1つのカットの終了地点から次のカットの開始地点までの空走中に発生していることが判明した。

空運転の前に、カッティングヘッドは一定の距離(リフトアップ高さ)を移動します。

リフティングの高さを上げようとすれば、問題は解決する。

(2) 制御プログラムの検討切削プログラムを観察すると、空運転中の切削ヘッドの持ち上げはサブルーチン1012と1022で制御されていることがわかった。サブルーチンを開いて制御原理を解析する。

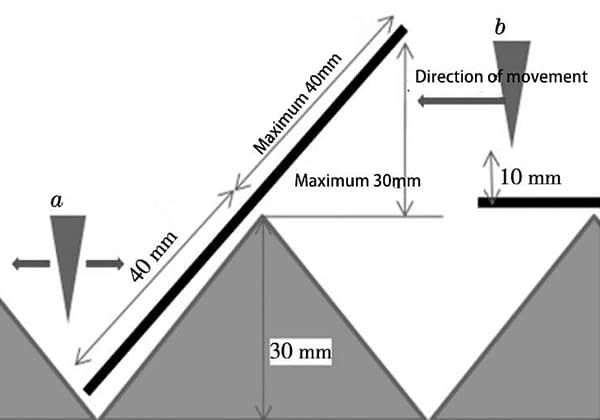

(3)カッティングヘッドの高さ制御原理。センサーでプレート高さまでの距離を感知し計算する。空走が必要な場合、Z軸は検出高さが10mmになると停止するまで負方向に移動し、空走動作を行う。

(1) この制御方法には次のような欠点がある:センサーは10mmの距離しか正確に感知できない。距離が遠いほど誤差が大きくなる。衝突を防ぐことができず、衝突が起きてからしか走行を止めることができない。

PID制御では、衝突時の応答遅れの問題があり、衝突事故の拡大につながる。プレートの高さ落差が一様に変化する状況しか感知できず、プレートの高さ落差が急激に変化する状況を感知できない。

(2)オペレータが撮影した衝突現場写真(図3)をもとに、a点がどの方向に移動しても衝突し、b点が左に移動しても衝突するという数値モデルを構築し(図4)、衝突の発生を解析する。

(3)数値モデルによると、計算上、ワークの浮き沈みの最大高さは30mmであり、浮き上がり高さを10mmに設定しても、衝突を完全に回避することはできない。しかし、現状では、この制御方法では昇降高さを10mm以上に設定することはできない。

(1) 調整計画を立てる。機械#1のサブルーチンを調整し、Z軸のセンサ検出位置10mmへの移動を削除し、次のように変更する:Z軸はマイナス方向に35mm移動し、センサフォロワ制御を使用しなくなり、テスト運転中は異常なく運転する。24時間衝突や異常のない連続運転後、機械#2のプログラムを調整する。

(2) 実行可能性を検証する。調整前と調整後のZ軸サーボモータの負荷率を記録し、調整前と調整後の最大負荷率の差は非常に小さく、どちらも30%を超えない。

(3) 検証現在まで(4ヶ月間)、衝突も異常もなく、継続的に稼働している。

高電圧降下」の不具合とカッティングヘッドの衝突 CO2レーザー切断機 生産効率に深刻な影響を与え、多大な損失をもたらす。故障の原因を分析し、故障を除外し、真因を特定し、是正措置と予防措置を実施することにより、同様の故障を徹底的に回避することができる。設備の構造と原理を研究し、修理経験をまとめることで、このような設備のいくつかの故障の自律修理を実現した。