チューブを正確に曲げるには、特定のガイドラインとパラメータを理解する必要があります。スムーズで正確な曲げ加工を毎回確実に行うには、どうすればよいのでしょうか?この記事では、機械パラメータ、金型の設置、一般的な欠陥など、チューブ曲げ加工の重要な側面について説明します。装置のセットアップや調整方法、曲げ角度の計算方法、割れやしわなどの問題の防止方法についてもご紹介します。チューブ曲げ加工で最適な結果を得るための実践的なヒントとテクニックをご覧ください。

1.1 この手順は、金属パイプの冷間曲げ加工に使用されるCNCパイプ曲げ機に適用される。

1.2 この手順は、農業機械構造部品ワークショップの DW63 および DW114 モデル単頭油圧式パイプ曲げ機に適用される。

この文書の適用には、以下の文書が不可欠である。日付が記載された参考文書については、日付が記載されたバージョンのみが本書に適用される。日付のない参考文書については、最新版がこの文書に適用される。

GB/T 28763-2012 CNCパイプ曲げ機

CNCパイプ曲げ機:主軸の回転、チャックの直線運動、チャックの回転を含む少なくとも3軸の運動を持ち、制御装置によって制御されるパイプ曲げ機。 CNCシステム.

4.1 パイプ曲げ機の主なパラメーターは、パイプの最大外径である。

4.2 パイプ曲げ機の主要パラメータと基本パラメータは、下表に規定する規則に従うこと。

| パラメータ名 | 最大チューブ外径/mm | チューブ最大肉厚/mm |

| パラメータ値 | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

外径が114mm以上の場合は、曲げパイプの最大半径の0.4~1倍。

4.4 構造部品ワークショップのパイプ曲げ機パラメータ:

| パイプ曲げ機 | パイプ外径 (mm) | パイプ肉厚 (mm) | 曲げ半径 (mm) |

| DWFB63 | 19~63歳 | ≤5 | 50から250 |

| DWFB114 | 48から114 | ≤8 | 100から750 |

| 素材タイプ | 素材仕様 mm | 壁厚 mm | 曲げ半径(デフォルトは中央値) mm | 対応機器 |

| 角パイプ | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| 丸パイプ | 角管 30×30 | 2 | 外径220 | DWFB114 |

| 角管 40×80-8 | 2.5 | 100 | DWFB114 | |

| 角管 40×80-8 | 3 | 180 | DWFB114 | |

| 角管 40×80-8 | 2 | 外径: 220 | DWFB114 | |

| 角管 50×50 | 2.5 | 内径:170 | DWFB114 | |

| 角管 50×70-7 | 2.5 | 120 | DWFB114 | |

| 角管 50×70-7 | 3 | 120 | DWFB114 | |

| 角管 60×80-6 | 4.5 | 150 | DWFB114 | |

| 角パイプ 60×80-8 | 4.5 | 150 | DWFB114 |

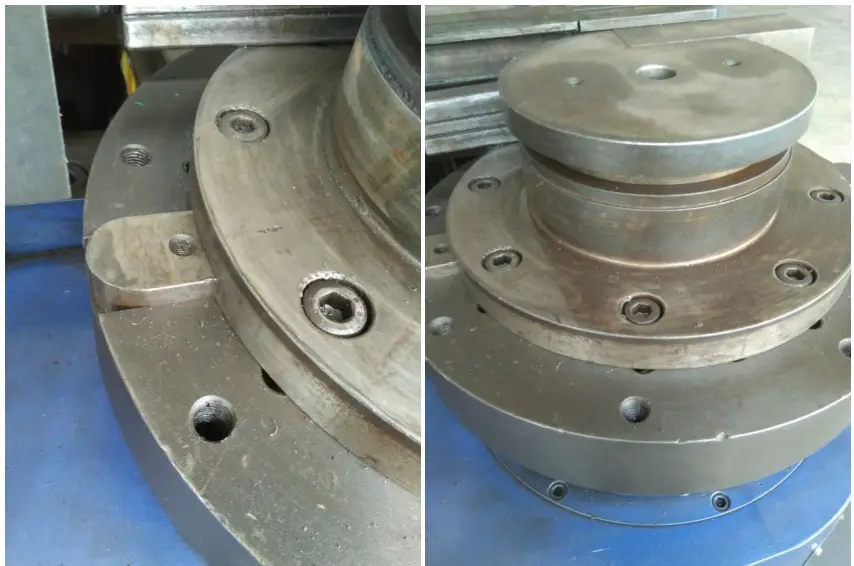

6.1 メインモールドの取り付け

6.1.1 キー溝を下向きにして曲げられたホイールモールドを固定シートの合わせキーの上に置きます。平らに置いた後、ホイールモールドのボルト穴と固定シートのボルト穴が一致するように、ホイールモールドを左右に調整する。

6.1.2 固定ナットを締め、緩みがないようにする。

6.2 プレス金型の設置と調整

6.2.1 プレス金型をスライダーにボルトで固定し、調整ボルトを回転させ、クランプ金型を上下に動かし、プレス金型の中心と曲げ金型の溝の中心を合わせ、プレス金型の送り時に両者が干渉することなく密着するようにする。

6.2.2 プレス金型スライダーの固定ナットを緩め、スパナでスライダー調整ボルトを緩める。

6.2.3 車輪型の曲げ溝に長さ約300mmの試験型材を入れる。加圧金型を操作してパイプを前方にクランプし、緩みがないようにする。加圧金型のスライダー調整ボルトをスパナで締める。加圧金型を後退させ、加圧金型スライダー調整ボルトをスパナで半回転締め付けます。最後に加圧金型スライダー固定ナットを締めます。

6.3 取り付けと調整 クランプ 金型

6.3.1 クランプ金型とスライダーをボルトで連結固定する。調整ボルトを回転させ、クランプ金型を上下に動かし、メインクランプ金型と同じ高さにします。

6.3.2 クランプ金型スライダーの固定ナットを緩め、スパナでスライダー調整ボルトを緩める。

6.3.3 長さ約300mmの試験金型をホイール金型のパイプ溝に入れ、金型クランプ・スライダー調整ボルトをスパナで締めてパイプをクランプする。緩みがあってはならない。試験金型パイプを外し、スパナで型締スライダー調整ボルトをさらに1/3回転締め付け、型締スライダー固定ナットを締め付ける。

6.4 コアロッドの取り付けと調整

6.4.1 芯棒のねじ穴と芯棒ドローバーボルトを接続する。締め付け後、芯棒の円弧面の水平方向の接線位置が曲げ型の中心線を越えないように芯棒ドローバーの後座を調整する。

7.1 90°曲げパイプの計算

冷間引抜曲げ管の場合、R=(4~6)D とする。図1-3に示すように、パイプを曲げた後、曲げセグメントの外側の円弧と内側の円弧の長さは、元の直管の実際の長さではなく、曲げパイプの中心線の長さだけが曲げの前後で変化しない。

折り曲げ後の長さは、元の直管部分の長さに等しい。ここで、曲げ部分の始点と終点をそれぞれaとbとする。このとき 曲げ角度 が90°の場合、パイプの曲げ部分の長さは、rを半径として描いた円の円周のちょうど1/4になる。その弧の長さは、曲げ半径で表される:

アーク長 ab=2πR/4=1.57R

式(1-3)から、90°曲げの展開長さは曲げ半径の1.57倍であることがわかる。

7.2 任意の計算 パイプの曲げ加工

任意曲げパイプとは、任意の曲げ角度と半径を持つパイプのことである。このパイプの曲げ部分の展開長さは、次の式で計算できる:

L=παR/180=0.01745αR

式中、Lは曲げ部の展開長さ(mm)、α-は曲げ角度(°)、π-は円周率、Rは曲げ半径(mm)。

さらに、図1-6と表1-1に従って、任意の曲げパイプセグメントの展開長を計算することもできる。

次の例は、表1-1の使い方を示している。

表1-1 任意パイプ曲げの計算

| 曲げ角度 | ハーフ 曲げ長さ C | 曲げ長さ L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

注:

例えば、図1-7のエルボの曲げ角度が25°、曲げ半径R=500mm、設置されたパイプ部分から折り返し点Mまでの距離が911mmとすると、直管でエルボを作る場合、どのように線引きすればよいでしょうか。

解決策

加工するパイプ端の直管部分の長さ、b=911-CR

表1-1より、角度が25°の場合、C=0.2216、L=0.4363となり、CRは0.2216R=0.2216×500=111mmとなる。従って、b=911-111=800mmとなる。

曲げ部分の展開長さ L=0.4363R=0.4363×500=218mm

計算した直管部分の長さbと曲げ部分の展開長さLをもとに、線に印をつけます。図1-7bに示すように

上記の例から、曲げ角度と半径が定義されている限り、表1-1は、任意の角度と半径のパイプ曲げの便利な計算に使用できる。

8.1 パイプ曲げ機は特別な訓練を受けた人が操作しなければならない。他者による無許可の操作は禁止されています。

8.2 オペレーターは作業前に保護具を着用し、機械や作業環境を入念に点検すること。作業場の周囲を確認し、作業や通行の妨げになるようなものはすべて取り除いてください。

8.3 運転に先立ち、まず各潤滑箇所に油切れがないか、移動機構に緩みがないか、安全保護装置が確実かどうかを確認する。確認後、運転を開始する。 タップ メイン・コントロール画面。

8.4 機械の始動後、通常の運転の前に1~2回空運転すること。マシンが数日間休止していた場合は、通常運転の前に 10 分間始動させる必要がある。

8.5 様々な形状の材料は、対応する金型を使用し、混合したり誤用したりしてはならない。一度に曲げられる成形材料は1つだけである。装置や金型の損傷を防ぐため、2つ以上の成形材料を重ねて曲げることはできない。

9.1 初めて製造するワークピースには、参考資料としてテンプレートを用意する。必要に応じて金型を取り付け、デバッグを行い、材料を理論的な切断長さに従って切断した後、曲げポイントに印を付け、材料に曲げ加工を施し、曲げ加工されたワークピースをテンプレートと比較する。

誤差がある場合は、曲げられたワークピースとテンプレートの間に誤差がなくなるまで、切断長さと曲げポイントを調整してください。 カッティングサイズ とモデル・プログラム。次にこのようなワークを作るときは、保存されたパイプ曲げ用データを直接呼び出すことができます。

9.2 量産ワークピースの場合、参考としてテンプレートを用意する。保存されている切断サイズとモデル・プログラムを呼び出し、まず1個作成し、1個目とテンプレートを比較して誤差がないかを判断する。

誤差がある場合は、曲げ加工したワークとテンプレートの誤差がなくなるまで、カッティングサイズやモデルプログラムを微調整し、量産用のデータを保存します。

10.1 アーク外側の激しい扁平化

コアを使用したベンド・パイピングの工程では、適切なマンドレルを選択し(必要に応じて、複数のセクションから組み立てられたフレキシブル・マンドレルを使用することができる)、正しく取り付け、金型を取り付ける際には、すべてのコンポーネントのチューブ溝軸が同じ水平面上にあることを確認する。

10.2 円弧の外側でのシンニング

過度の減肉を避けるため、一般的に有効な方法は、サイドブースター装置またはテールプッシュ装置を備えたパイプ曲げ機を使用することである。

ブーストまたはプッシュすることで、パイプ曲げ時の抵抗の一部が相殺され、パイプ断面の応力分布が改善され、中立層が外側に移動し、それによってパイプ外壁の薄肉化を抑える目的が達成される。

10.3 円弧の外側のひび割れ

まず、チューブの材質が良好であることを確認する。 熱処理 の状態で、クランプ金型の圧力が高すぎないかチェックし、適切な圧力に調整する。

最後に、パイプ内壁とマンドレルの間の曲げ抵抗と摩擦を減らすため、マンドレルとパイプ内壁の間に潤滑油が十分にあることを確認する。

10.4 円弧の内側にしわが寄る

しわの発生箇所に応じて適切な措置を講じる必要がある。フロント・カット・ポイントにシワがある場合は、マンドレルの位置を前方に調整し、曲げ加工中にチューブを適度にサポートする必要がある。

後部カットポイントにシワがある場合は、シワ防止ブロックを取り付けて正しい位置を確保し、ダイ圧力を適切なレベルに調整する必要がある。

円弧の内側全体にしわが寄っている場合は、使用するマンドレルの直径が小さすぎて、マンドレルと管壁との間の隙間が大きすぎるか、ダイス圧が低すぎて、管とマンドレルがうまくフィットしていないことを示している。 曲げ金型 および曲げ加工時のしわ防止ブロック。

したがって、マンドレルを交換し、適切な型圧が得られるようにクランプダイを調整する必要がある。