溶接部の微粒子が大きな問題を引き起こしているとしたら?この記事では、融点が高いにもかかわらず、タングステンの介在物が溶接部の強度を弱め、欠陥につながる可能性があることを掘り下げます。不適切な溶接技術や材料の問題など、その原因を理解することで、これらの欠陥を防ぐ方法を学ぶことができます。溶接の品質と強度を向上させ、金属加工プロジェクトでより信頼性の高い堅牢な接続を確保するための実践的な戦略を発見してください。

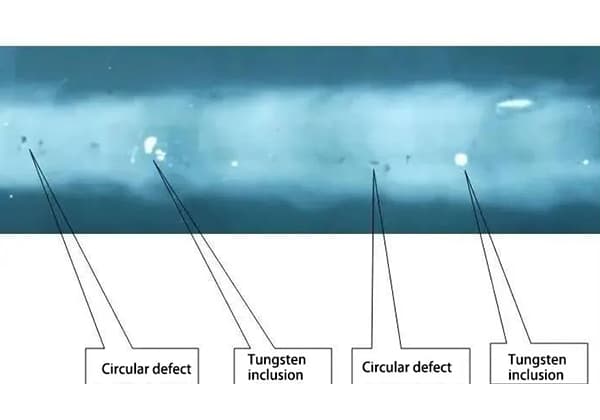

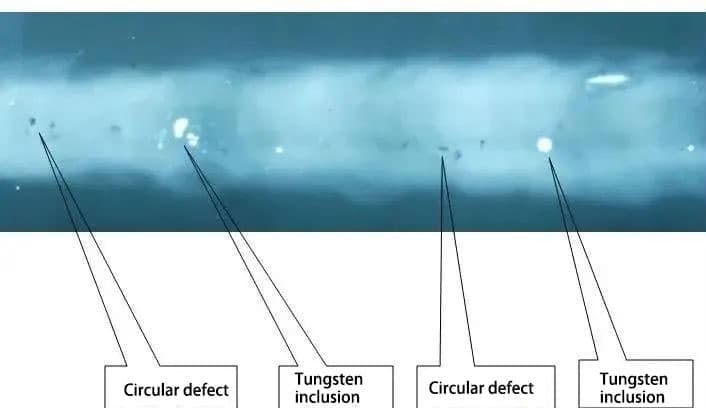

タングステン・クランプの不規則な形状、鋭い角、エッジは、溶接継手に切削効果を与え、応力集中を引き起こし、割れの根本的な原因のひとつとなる。

したがって、タングステンは比較的深刻な欠陥である。

溶接継手のタングステン・クランプは、タングステン電極アルゴン・アーク溶接という新しい先進的な溶接方法の採用に伴って出現した新しい欠陥である。

溶接電流が大きく、溶接時間が長い場合、タングステンは溶接金属の融点よりもはるかに高い融点を持つため、タングステン電極は溶融池に溶け込む。

そのため、タングステンは溶接金属より先に凝固する。

タングステンは球形または楕円形に凝固するため、気孔のような応力集中が生じないだけでなく、タングステンのクランプは、タングステンの凝固に必要な応力を発生させない。 溶接継手 は少々のストレスにも耐えることができる。

したがって、タングステンクランプの害は、ポアやスラグ介在物の害よりも小さい。

しかし、タングステンの凝固点は溶接金属の凝固点よりもはるかに高いため、タングステンは溶接金属よりも先に凝固し、溶接金属と有機的に溶け合うことができない。

その結果、タングステン・クランプを使用した溶接継手の強度は若干低下するため、タングステンは依然として溶接欠陥とみなされている。

溶接技師の熟練度が低く、技術が未熟な場合、タ ングステン電極が被加工物やフィラー・ワイヤーに 頻繁に触れることがある。

の位置が 溶接継ぎ目 が空間的位置の影響を受けたり、溶接ガンが妨げられたりすると、作業の難易度が上がり、タングステン電極が溶融池やフィラーワイヤに接触する確率が高くなる。

固定タングステン電極の種類と直径の状況下で、タングステン電極は、その通電容量に一定の限界があります。過度の溶接電流は、タングステン電極の焼損を引き起こし、最終的にタングステンクランプの欠陥につながる。

シールドされた不活性ガス中 溶接工程ガスが不純物であるか、または保護ガスとして活性混合ガスを選択すると、保護効果が低下し、その結果、タングステン電極の保護が不足し、最終的に酸化する。

直流極性または TIG溶接 交流電流の負の半サイクルで、タングステン電極の温度が上昇し、焼損が深刻になり、タングステン粒子が溶融プールに入ります。

トリアタングステン電極: 優れた溶接性能を持つ伝統的な電極。アークが切れない、飛散しない、浮かない、飛散しない、アークが安定している、耐高温性がある。タングステン電極の頭部が丸くなりにくく、寿命が長い。

ジルコニアタングステン電極: は、交流条件下、特に高負荷電流下で優れた溶接性能を発揮し、他の電極では代替できない。

イットリウムタングステン電極: は、細長いアーク、高い圧縮性、中・大電流での最大溶解深度を持つ。主に軍需産業や航空宇宙産業で使用されている。

セレーションされたタングステン電極: は、低電流条件下でのアークスタート性能に優れ、メンテナンス電流が比較的少ない。

ランタンタングステン電極: ACとDCの両方の条件下で使用でき、許容電流が高く、バーンアウト率が最も低い。

純粋なタングステン電極: は、希土類酸化物を添加せず、最小限の電子放出能力を持ち、高交流負荷下での溶接にのみ適している。

溶接中に低温と高温が交互に繰り返されるため、タングステン電極の先端角度が小さくなり、応力集中やタングステン電極先端の応力破壊が起こりやすくなり、その結果、溶融池でタングステンクランプが発生する。

溶接中にタングステン電極の表面が荒れていると、高温で発生した酸化物が先端に向かって移動する間に局所的に蓄積し、クラックが発生する可能性があり、タングステンクランプが発生する。

(1) 溶接電流は、使用するタングステン電極の種類と直径に基 づいて厳密に選択する。

(2)不活性ガスの純度を厳密に管理する。 シールドガス (99.9%)。TIG溶接では、Ar+O2またはAr+CO2ガスは使用できない。

(3)ショート アーク溶接 保護効果を高めるため、溶接中はできる限り

(4)溶接工の基本技術を強化し、溶接中の被溶接物との接触によるタングステンクランプを避けるため、タングステン電極と被溶接物との距離を厳密に管理する。

(5)直流TIG溶接には直流正極性を使用する。

(6)適正なガス流量を選び、屋外の強風の場所では防風板を使用する。

(7)溶接中のタングステン電極の伸びを管理する。突合せ溶接の場合、タングステン電極の延長長さは、一般に5~6mmに維持される。 隅肉溶接タングステン電極の長さは7~8mmが最適です。

(8)タングステン電極の研削には専用の研削装置を使用する。小電流溶接の場合は、タングステン電極を小さく研磨してください。 締め付け タングステン電極の角度と鋭角は、大電流溶接のために、適切なクランプ角度を研削し、大きな角度と丸い角に端部を研削する。