次のプロジェクトで、タレットパンチングとレーザーカッティングのどちらを使うか決めていますか?それぞれの利点と限界を理解することは非常に重要です。この記事では、精度、スピード、柔軟性、コスト効率などの側面を比較しながら、両技術の能力を掘り下げていきます。シンプルな穴あけ加工から複雑な形状のカッティングまで、どちらの方法がお客様のニーズに適しているかがお分かりいただけるはずです。

レーザー光は、原子、分子、またはイオンの誘導放出によって生成され、その結果、非常に単色で強く、コヒーレントなビームが得られる。このユニークな光源は、誘導放出に依存しているため、従来の光源とは根本的に異なっている。

レーザー切断機では、ビームは切断ヘッドのレンズを使用して高出力密度のスポットに正確に集光される。切断ヘッドはz軸に沿って配置され、材料表面に対する焦点位置を正確に制御します。

切断加工中、集光されたレーザービームの入熱は、材料が熱を反射、伝導、拡散する能力を上回ります。これにより、材料の溶融および気化温度まで急速に局所加熱されます。ビームと同軸または非同軸の高速ガス流が、溶融および気化した材料を排出し、加工物に切り口を形成します。

焦点と材料間の連続的な相対運動により、細く連続的なカットが生成される。このプロセスは数値制御システムによって制御され、切断速度、レーザー出力、アシストガス圧力などの重要なパラメーターや、動きの軌跡を調整する。加圧されたアシストガスは、切り口からスラグを除去し、切断品質を向上させる役割も果たします。

しかし、レーザービームは本質的に発散角を持つため、円錐形のビームプロファイルとなる。この特性は、光路長の変化(レーザーカッターのz軸位置の変化に相当)が集光レンズ表面でのビーム断面積の変化につながることを意味する。

さらに、光の波動性は回折効果をもたらします。ビームの回折は、ビームの伝搬に伴う横方向の膨張を引き起こすが、これはすべての光学システムに共通する現象であり、光学システムの性能を制限する要因である。

ガウシアンビームプロファイルと回折効果の組み合わせにより、光路長が変化するとレンズ表面でのビーム径が変化します。これは、焦点位置は比較的安定しているものの、焦点サイズと被写界深度に影響を与えます。

連続加工中、焦点サイズと被写界深度のこれらの変動は、切断結果に大きな影響を与える可能性がある。例えば、一定のレーザー出力設定のもとで、カーフ幅が一定しなかったり、切断が不完全であったり、あるいは意図しない材料のアブレーションを引き起こしたりする可能性があります。

レーザービームの伝播に固有のこの特性は、さまざまなワーク形状にわたって一貫した切断品質を維持する上で課題となり、現在のレーザー切断機の原理の限界を示している。

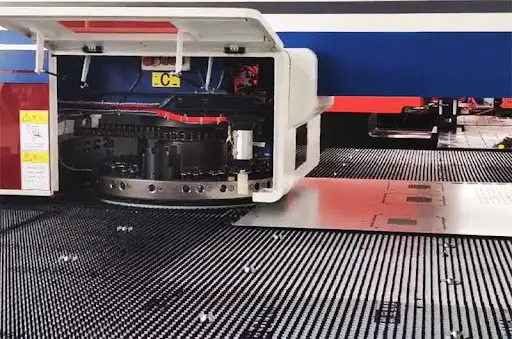

CNCタレットパンチは、1回のセットアップで複雑な穴パターンと浅い成形作業を実行できる多用途の板金加工機です。この技術は、板金加工の精度、効率、柔軟性において大きな利点をもたらします。

この機械は、プログラムされた仕様に従って、さまざまな形状、寸法、間隔の穴を自動的に加工することができる。小さなツーリングで戦略的なマルチヒットアプローチを採用することで、大きな円形や矩形の開口部、複雑な輪郭形状の加工に優れています。

CNCタレットパンチは、基本的な打ち抜き加工だけでなく、ルーバー形成、カウンターシンキング、フランジング、エンボス加工、補強形状の作成などの特殊加工も行います。この多機能性により、二次加工の必要性が減少します。

従来のスタンピング方法と比較して、CNCタレットパンチングにはいくつかの重要な利点があります:

サーボ駆動のCNCタレットパンチには、さまざまな加工モードがある:

レーザー切断とCNCパンチングは、どちらも金属加工と製造において不可欠な加工方法です。それぞれの特徴を理解することは、与えられたプロジェクトに対して最も効率的で費用対効果の高いアプローチを選択するために非常に重要です。

業界の豊富な経験に基づき、この2つの方法には以下のような特徴と違いがある:

CNCパンチング:

CNCパンチングは、直線、四角い穴、丸い穴、長方形の穴をシンプルな固定パターンで加工するのが得意です。主に厚さ6mmまでの炭素鋼やアルミニウム板の加工に適している。しかし、2mmを超えるステンレス鋼板は、材料の粘性と硬度が高く、材料の飛び跳ね、工具の固着、金型の摩耗の増加につながる可能性があるため、推奨されていない。

CNC打ち抜き加工は、固定金型による高速加工が可能な反面、新しい金型の開発には少なくとも3週間を要し、多大なコストがかかる。また、柔軟性に限界があり、接続部のバリへの対応も難しい。ナイフジョイントの跡は、完成した部品によく目立ちます。

長さ500mm以下の部品の場合、CNC打ち抜き加工は通常、約±0.10mmの加工精度を達成する。

レーザー切断:

レーザー切断は、優れた柔軟性、より速い切断速度、より高い生産効率を提供する。加工による変形がなく、工具を必要としないため、生産サイクルが短縮されます。複雑な形状も1回の加工で正確に形成でき、長さ500mm以下の部品の加工精度は約±0.05mmです。

この技術により、迅速な設計変更と試作が可能になり、小~中程度の生産量やカスタム・プロジェクトに最適です。しかし、単純な形状のレーザー切断のコストは、打ち抜き加工に比べて一般的に高くなる。切断ライン周辺の熱影響部は表面品質に影響を与える可能性があり、用途によっては後処理が必要になることもある。

レーザー切断では、ローリングリブ、ノックアウトホール、ルーバーなどの特定の三次元形状を作成できないことに注意することが重要です。

実用的な製造シナリオでは、部品設計、材料特性、生産量、および品質要件の包括的な分析に基づいて、最適な加工方法を選択する必要があります。材料の厚さ、形状の複雑さ、表面仕上げの要件、生産の柔軟性などの要因を慎重に考慮する必要があります。

薄い材料で単純な形状の部品を大量生産する場合、CNC打ち抜き加工がコスト面で有利になることがあります。逆に、複雑なデザイン、試作品、材料の変形を最小限に抑えなければならない場合は、レーザー切断が好まれることが多い。

多くの近代的な製造環境では、両方の技術を組み合わせたハイブリッド・アプローチが、最も汎用的で効率的なソリューションを提供することができ、それぞれの方法の長所を活かして全体的な生産能力を最適化することができる。