金属部品の鋭利な角がどのようにして滑らかになるのか、不思議に思ったことはないだろうか。面取りと呼ばれるこの工程は、危険なギザギザの角を、より安全な角度のある面に変えるものです。この記事では、より安全で高品質な機械部品を作るための、面取り加工の種類と目的、そしてその方法についてご紹介します。

面取りは、精密金属加工工程のひとつで、ワークピースのエッジやコーナーに角度をつけたり、面取りしたりすることです。この技法は、2つの面の間の移行部を修正するために製造業で広く使用されており、通常は45度の角度で行われますが、特定の設計要件に基づいて他の角度を採用することもできます。

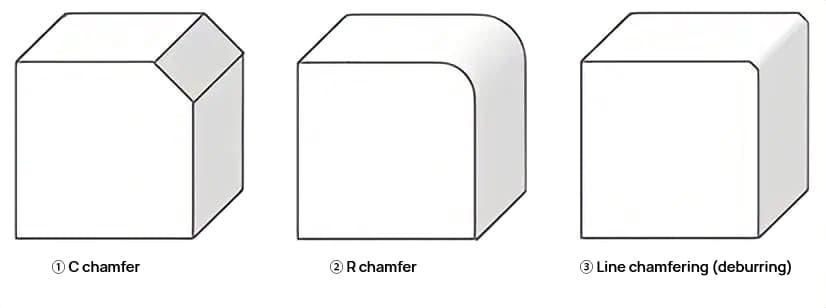

要するに、面取りとは、鋭利なエッジを角度のある平面や丸みを帯びた形状に変えるために材料を取り除くことです。面取りは、次のようなさまざまな形で行われます:

面取り加工は、金属加工において複数の目的を果たす:

面取りは、材料、要求精度、生産量に応じて、機械加工、研削、ヤスリがけ、専用の面取り工具など、さまざまな製造方法で行うことができる。

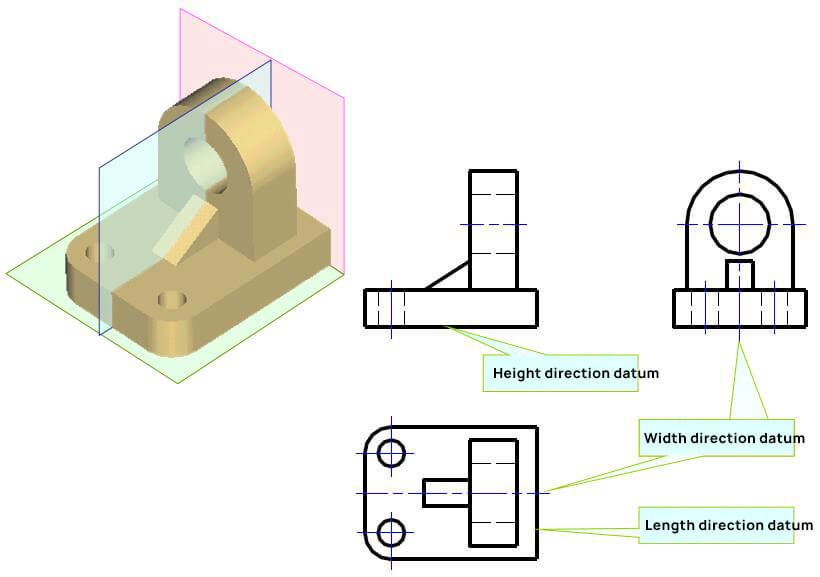

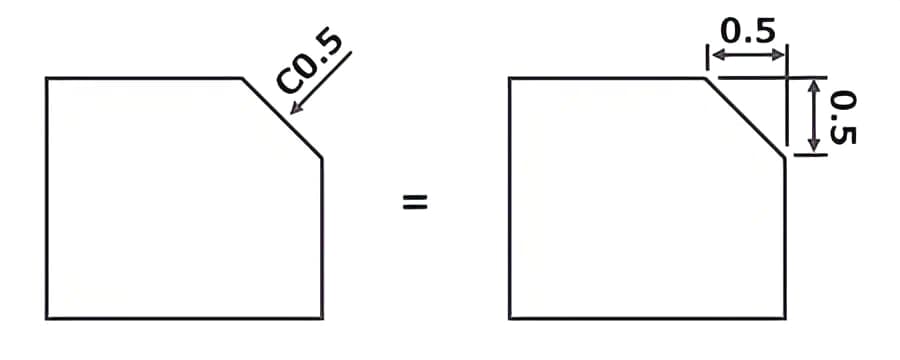

C面取りとは、材料の角に特定の角度をつけた面を加工すること。面取りという用語は、C型面取りを指すことが多い。

図面では、端の位置に←C0.5、あるいは「不特定面C0.5」などと表記される。

ここでC0.5とは、エッジから45°に加工された0.5mmの傾斜面を指す。勾配の長さではないことに注意。

R面取りとは、材料の角を円弧状に加工すること。図面上では「R面取りを行うこと」などと指定される。

「R面取り」は「R加工」や「ラウンド加工」とも呼ばれることがある。

線面取りとは、肉眼では見えない素材の角の面を加工すること。

ライン面取りは一般的にC0.2~0.3程度とされているが、C面取りやR面取りと異なり、面取りの形状や大きさに明確な規定はない。

図面では、「線面取りをする不特定のコーナー」や「各エッジにバリがないこと」と記されていることが多い。

安全性の向上

機械加工では、材料の端に鋭い角やバリが生じることがよくあります。これらは、適切な保護なしで取り扱った場合、裂傷を引き起こす可能性があり、重大な安全上のリスクをもたらす可能性があります。面取り加工は、面取りされたエッジを形成することにより、このような危険性を効果的に排除し、取り扱いや組み立て工程における怪我のリスクを大幅に低減します。

品質向上

鋭利なエッジやバリの存在は、さまざまな品質問題につながる可能性があります。部品が相互作用する際、これらの欠陥が表面の傷を引き起こし、美観と機能性の両方を損なう可能性があります。さらに、緩んだバリが動作中に剥離し、精密システムの汚染や機械的故障を引き起こす可能性もあります。

切断やスタンピングの作業中、ワークピースのエッジはしばしば塑性変形を起こし、エッジの反りや歪みが生じます。これは、強制的な組み立ての際に、適合公差不良や部品の損傷につながる可能性があります。面取り加工は、均一で制御されたエッジプロファイルを作成することにより、これらのリスクを軽減し、部品の適合性を向上させ、組み立てに関連する欠陥の可能性を低減します。

組み立てのパフォーマンス向上

面取りされたエッジは、組み立ての効率と精度を大幅に向上させます。テーパー状のリードインを形成することにより、面取りはガイドとして機能し、部品の嵌合をよりスムーズにし、組立時のミスアライメントのリスクを低減します。

円筒形状の部品を穴に挿入する用途では、穴の内径と部品の外径の間にわずかな不一致があっても、特にわずかなミスアライメントや角度偏差があると、スムーズな挿入が妨げられます。穴の入り口と部品の端の両方を面取りすることで、漏斗のような効果が生まれ、挿入時の初期係合とセルフセンタリングが容易になります。この面取り範囲内のミスアライメントに対する許容範囲は、組立速度を大幅に向上させ、無理な挿入による部品損傷のリスクを低減します。

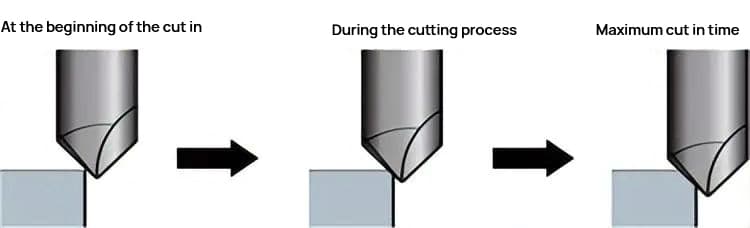

面取り加工にはフライス加工、旋盤加工、手作業など様々な方法があります。ここでは、フライスによる面取り加工方法を紹介する。

フライス加工は、スライドテーブル上に固定されたワークピースに回転するカッターを押し付ける加工である。

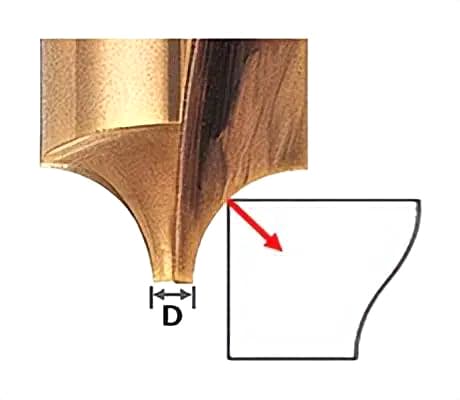

ワークの形状に合わせて設計された面取りカッタを使用することで、面取りを簡単に行うことができる。

C面取りの場合、工具や工作物を傾けて、一般的なフラットエンドミルを使用して面取りを行うこともできる。

処理のポイントは以下の2点である。

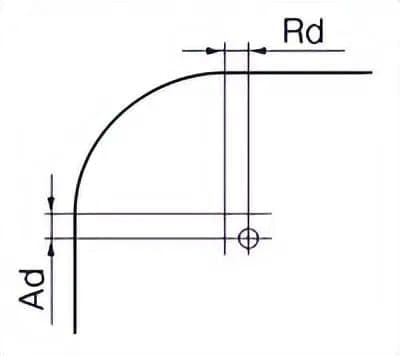

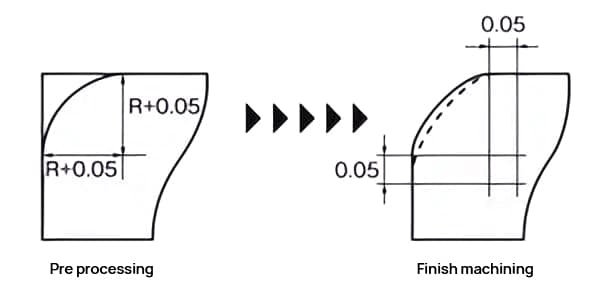

R面取りについては、以下を参照のこと。

理想的なのは、Ad方向とRd方向のカット量がほぼ同じであること。

荒加工と仕上げ加工では、異なる切削深さを使用すべきである。

旋盤による面取りは、旋盤を使用して、円筒形状のワークピースに精密な面取りを行います。この技術は、正確で対称的な面取りが必要な部品に特に有効です。

フライス面取りは、フライス盤を使って平らな面にも不規則な面にも面取りを行う。

研削面取りは、高精度で滑らかなエッジの仕上げに使用され、硬化した材料に適用されることが多い。

レーザー面取りは、集光されたレーザービームを使用し、最小限の熱歪みで正確な面取りを行います。

ウォータージェット面取りは、高圧の水に研磨粒子を混ぜて、熱を加えることなく面取りを行う。

プラズマ面取りは、プラズマトーチを使用して導電性材料の面取りを行うもので、厚い金属や高合金金属に最適です。

手作業による面取りは、機械による面取りが現実的でない小規模な作業や精密な作業に手工具を使用する。

自動面取りは、自動加工工程に面取りを組み込むことで、大量生産環境で使用される。

これらの様々な面取り技術を採用することで、機械工は、材料、希望する精度、生産量に基づいて最適な方法を選択することができ、多様な用途に高品質の面取りを保証することができます。

設計図に描かれている部品の面取りには、エッジ面取り、穴面取り、軸端面取り、面取りの除去など、いくつかの種類がある。 鋭角 とバリ。

1.エッジ面取り:

外縁面取りともいう。例えば、立方体には 12 個の外部エッジがあります。設計図がC0.5の面取りを示している場合、12個のエッジはすべて0.5*45°の面取りに処理される必要があります。

2.穴の面取り:

これには、円形の穴や不規則な穴が含まれます。設計図に穴の面取りがC0.5と記載されている場合は、部品のすべての穴を0.5*45°の面取りで加工する必要がある。特定の部品のみが必要な場合は、その旨を明記する。

3.軸端面取り:

シャフトの両端の面取りを指す。ステップシャフトの場合、テキストで指定する必要がある場合は、シャフトの肩の面取りと表示する必要があります。ステップ・シャフトの設計者が、すべてのシャフトの肩とシャフトの両端の面取りを0.5*45°にする必要があると仮定すると、シャフトの端と肩の面取りC0.5と書くことができます。

注)「軸端面取りC0.5」のみが記載されている場合、肩面取りがなくても返品可能な欠陥とはなりません。シャフト肩面取りC0.5」とだけ書かれている場合、端面取りがなくても返品可能な欠陥にはなりません。

4.円盤状部品の面取り:

円盤状部品の面取りは、軸端面取りと書くことはできない。図に書き、ラベルを付けなければならない。

5.ねじ穴とねじ端の面取り:

ねじの深さに合わせて面取りすることが合意されており、図面で説明する必要はない。特別な事情がある場合は、具体的に記載しなければならない。

6.バリ取り:

これはまた、面取りを表す表現でもあり、特に次のような工程で使われる。 板金 部品である。例えば、1mmの薄い板を面取りするという言い方は適切ではない。現在では、滑らかな手触りが要求される3mm以下の板材の面取り加工は、すべてバリ取りと呼ぶと規定されている。

7.角を削るのに使われる:

角を削る工程は、R<...(注:工程の観点から、Rはできるだけ大きな値を取ってください)と書くか、クリアランス・ホールを作る必要があります。

注:Cアングルの面取りは、Rアングルの面取り(外形輪郭用)よりも安価です。

以下の記述は正しい:

1.図面にはC1の不特定の面取りが示されているが、図面のどこにも面取りは明示的に描かれておらず、また描かれていないため、不特定の面取りという記載は意味をなさない。(この点は重大な注意を要する)。

2.部品の穴のエッジや角穴の直線エッジは、文字面取りとはみなされない。

3.部品の実態によっては、上記の面取り数が12を超えることもある。例えば、板材に溝を切った場合、溝の両端が追加の外面取りとなり、元の面取りは溝によって複数の外面取りに分割されるが、溝や凹部の底の面取りは外面取りとしてカウントされない。

4.凹部の底にある面取りは、外側の面取りとはみなされない。

5.面取りは外側の面取りにのみ使用される。

6.図面が面取りの数を示している場合、面取りされた外縁の形状を図面に描く必要はない。これは、穴の縁やシャフトの端の面取り、肩の面取りにも適用される。

7.エッジは通常直角であるため、鋭角や鈍角を設計図に記すべきでない(90°を鋭角と言うべきではない)。

8.面取りには鋭角の外縁も含まれる。

9.設計図の曖昧さをなくすため、たとえ寸法が記されていなくても、余分な図が描かれることが多い。

面取りとは、2つの面を斜めにつなぐエッジのことで、通常は45度前後。鋭利なエッジを取り除き、部品の取り扱いを安全にし、組み立てを容易にするとともに、外観を向上させるために使用されます。面取りは多くの産業で一般的で、部品をより簡単に合わせ、応力を軽減し、製品の外観を向上させます。

カウンターシンクは、材料に円錐形の穴を開け、ねじやボルトの頭が表面と同じ高さか、それより下に収まるようにします。カウンターシンクの一般的な角度は、82度、90度、100度、120度です。カウンターシンクは、機能的および美的な理由から、ファスナーを表面と同一平面にする必要がある用途に不可欠です。

デバリングは、ドリル、フライス、切削などの機械加工後に部品に残る小さな荒いエッジを除去します。手作業でも自動でも可能です。主な目的は、部品の仕上げを改善し、鋭いエッジを取り除き、安全性と機能性の基準を満たすようにすることです。

面取り、皿取り、バリ取りの違いを知ることで、製造や組み立てに適した技術や工具を選ぶことができ、高品質で安全、かつ機能的な製品を作ることができます。

以下は、よくある質問に対する回答である:

面取り形状は、角度、ねじサイズ、フルートタイプによって異なり、それぞれ特定の用途に対応します。A形は、ねじサイズ6~8、角度5°で、ストレートフルートを使用し、短い貫通穴に最適です。Bタイプは、ねじ山サイズ3.5~6、角度8°で、スパイラル・ポイントのストレート・フルートを使用しており、中・長めのチッピング材の貫通穴に適しています。Cタイプは、ねじ山サイズ2~3、角度15°で、ストレートまたはスパイラルフルートを採用しており、短いチッピング材のブラインドホールやスルーホールに最適です。ねじ山サイズ3.5~5、角度8°のフォームDは、ストレートまたはスパイラル・フルートを採用し、ねじの出口があるブラインド穴や貫通穴に適しています。最後に、ねじ山サイズ1.5~2、角度23°のE形は、ストレートまたはスパイラル溝を使用し、ねじ山の出口が短いブラインドホールに適しています。これらの面取り形状は、エッジを容易にし、安全性を向上させ、組み立てを容易にするために、機械加工において非常に重要です。

旋盤加工やフライス加工などの技術を使って面取りを行うには、それぞれの方法特有の手順に従う必要があります。

旋削加工では、内径工具を使用して穴の内縁を加工し、目的の角度で切削するように工具を位置決めする。外面取りは、外径工具を使用して加工物の外周を切削するもので、通常は45度の角度に設定される。

フライス加工では、面取りフライス、フェースミル、エンドミルなどの専用工具を使用する。面取りフライスは、カッターを低速で回転させ、適度な速度で被削材に送り込むことで、さまざまなエッジプロファイルを作成する。フェースミルはさまざまなサイズや形状のエッジを面取りでき、エンドミルは被削材を通過する際に希望の角度に傾けることができる。面取りカッターやソリッドヘッドの交換可能な面取り工具を使用することで、内面・外面ともに正確な角度が得られます。ステップ加工やドウェル加工は、フライス加工中の切屑の破砕を管理するのに役立ちます。

正確な面取りを行うには、工具のゼロ調整、平行座の使用、ミルヘッドの傾斜など、適切な機械のセットアップが必要です。低速で適度な送り速度で運転することで、オーバーヒートを防ぎ、制御を維持することができます。工具のアライメントを確実にし、適切な冷却方法を使用することも、工具の完全性を維持し、安定した結果を得るために不可欠です。

面取りに最適な工具には、面取りフライス、手持ち面取り工具、外面・内面バリ取り面取り工具などがある。面取りフライス、特に超硬製面取りフライスは、工具鋼のような硬い素材の精密加工に最適で、耐久性と切削効率が高い。空気式面取り工具やルーターの超硬ビットなどの手持ち工具は、手作業に適しており、アルミニウムを含むさまざまな素材に精密な面取りを施すのに適している。ORX PLUSのような外面・内面バリ取り面取り工具は汎用性が高く、電動ドリルに取り付けて簡単かつ効率的に操作できるため、さまざまな素材に適しています。工具の選択は、面取りする材料、要求される精度、耐久性、コスト、安全機能によって決まります。

面取りは、様々な産業における安全性と組み立てに欠かせないものです。鋭利なエッジをなくすことで、部品の取り扱いや使用中に怪我をするリスクを大幅に軽減し、家具や工具のような消費者向け製品には不可欠です。面取りはまた、応力をより均等に分散させることで材料の疲労を防ぎ、製品の耐久性と寿命を向上させます。組み立てでは、面取りは部品の位置合わせと挿入を容易にし、機械や産業用途に不可欠なスムーズで正確なはめ合いを保証します。さらに、面取りは、内部の半径にクリアランスを与え、組み立て時の干渉問題を防ぎます。これらの利点により、面取りは製造および設計工程に不可欠な要素となっています。

面取りとは、物体の2つの面の間を、通常は斜めに移行する面取りエッジのことで、鋭利なエッジを取り除き、組み立てを容易にし、美観を向上させるために使用されることが多い。カウンターシンクは、丸穴に適用される特殊な面取りで、ファスナーの頭部が表面と同一平面になるように設計されており、より厳しい公差があります。一方、デバリングは、機械加工によって生じる鋭いエッジやバリを除去するプロセスであり、意図的な設計上の特徴ではなく、主に安全性とスムーズな操作を確保するために行われる。

お客様の用途に適した面取り角度を選ぶには、お客様の設計と製造工程の具体的な要件を理解する必要があります。例えば、強度と加工のしやすさのバランスから、一般的な用途では45度の面取りが一般的です。パイプやチューブを加工する場合は、37.5度の角度がより適しているかもしれません。一方、航空宇宙用途では、リベットに100~110度のような角度を使用することがよくあります。

さらに、使用する材料と面取りの機能性についても考えましょう。例えば、美観のためや応力集中を緩和するために鋭角が必要な場合もあれば、組み立てや溶接を容易にするために広角が必要な場合もあります。角度を確認し、精度を維持するために、面取りゲージのような適切な測定ツールを使用するようにしてください。これらの要素を注意深く考慮することで、用途のニーズに最も適した面取り角度を選択することができます。