複雑な医療用インプラントから家全体まで、ほとんどどんなものでも1層ずつ作ることができる世界を想像してみてほしい。これが3Dプリンティングの力だ。この記事では、7つの主要な3Dプリンティング技術を紹介します。これらの技術がどのように産業を変革しているのか、また、素材や製品によってどの方法が最適なのかをご覧ください。バイオプリンティングに興味がある方も、最新の金属加工に興味がある方も、このガイドは積層造形の魅力的な世界を照らし出します。

3Dプリンティングは、高温のノズルから材料を絞り出し、それを積み重ねて造形するものだと思っている人が多いようですが、3Dプリンティングはそれだけにとどまりません!今日は、さまざまな3Dプリント技術を区別するために、7種類の3Dプリントプロセスを紹介します。

実際、アディティブ・マニュファクチャリングとしても知られる3Dプリンティングは、いくつかの明確に異なる3Dプリンティングプロセスを包含する一般的な用語である。これらの技術は大きく異なるが、重要なプロセスは同じである。

例えば、すべての3Dプリントはデジタルモデルから始まる。部品や製品は、最初にコンピュータ支援設計(CAD)ソフトウェアを使用して設計されるか、デジタル部品ライブラリから調達されます。

その後、デザインファイルは、特定の造形準備ソフトウェアを通じて3Dプリント用のスライスまたはレイヤーに分解され、3Dプリンターが従うべきパス指示が生成される。

次に、これらの技術の違いと、それぞれの典型的な用途について学ぶ。

なぜ7種類もあるのですか?

積層造形の種類は、製造する製品や使用する材料の種類によって分類することができる。国際標準化機構(ISO)は、これらを7つの一般的なタイプに分類している(ただし、3Dプリンティングの7つの分類では、増え続けるサブタイプやハイブリッド技術をほとんどカバーできない)。

その名が示すように、材料の押し出しはノズルから材料を押し出すことを意味する。

通常、この材料はプラスチックフィラメントであり、加熱されたノズルを通して溶融され押し出される。プリンターは、ソフトウェアを通じて得られたプロセス経路に沿って、ビルドプラットフォーム上に材料を配置する。その後、フィラメントは冷却され、固化して固形物体になる。これが3Dプリントの最も一般的な形態である。

一見シンプルに聞こえるかもしれないが、プラスチック、金属、コンクリート、バイオジェル、各種食品など、押し出される素材を考えると、実際には非常に幅広いカテゴリーである。このタイプの3Dプリンターの価格は、$100から7桁まで幅広い。

FDM 3Dプリンター市場は数十億ドル規模であり、ベーシックモデルから複雑なメーカーモデルまで数千台のマシンが存在する。FDMマシンはFFF(Fused Filament Fabrication)と呼ばれ、全く同じ技術です。

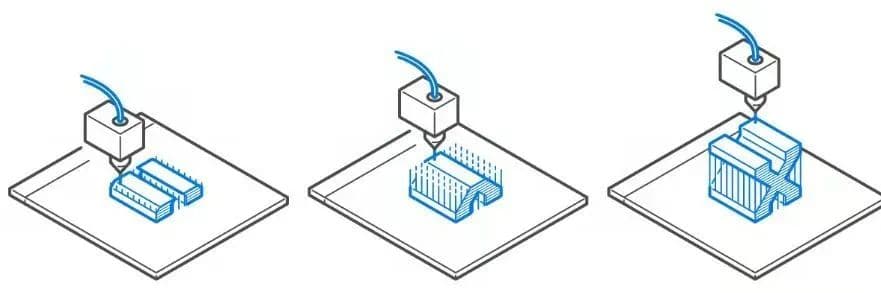

すべての3Dプリント技術と同様に、FDMはデジタルモデルから始まり、それを3Dプリンターが追従できるパスに変換します。FDMでは、ラインコイルからのフィラメント(または一度に複数のフィラメント)が3Dプリンターに装填され、押出ヘッドのプリンターノズルに供給されます。

プリンターのノズルまたは複数のノズルを必要な温度まで加熱してフィラメントを軟化させ、連続層を結合させて固形部品を形成する。

プリンターがXY平面の指定された座標に沿って押し出しヘッドを移動させると、最初のレイヤーを積層し続けます。その後、押し出しヘッドは次の高さ(Z平面)まで上昇し、断面を印刷するプロセスを繰り返し、オブジェクトが完全に形成されるまでレイヤーを重ねていきます。

オブジェクトの形状によっては、例えばモデルに急な張り出しがある場合など、印刷中にモデルを支えるためにサポート構造を追加する必要がある場合があります。このような支持体は印刷後に取り除かれる。サポート構造材の中には、水や他の溶液に溶けるものもあります。

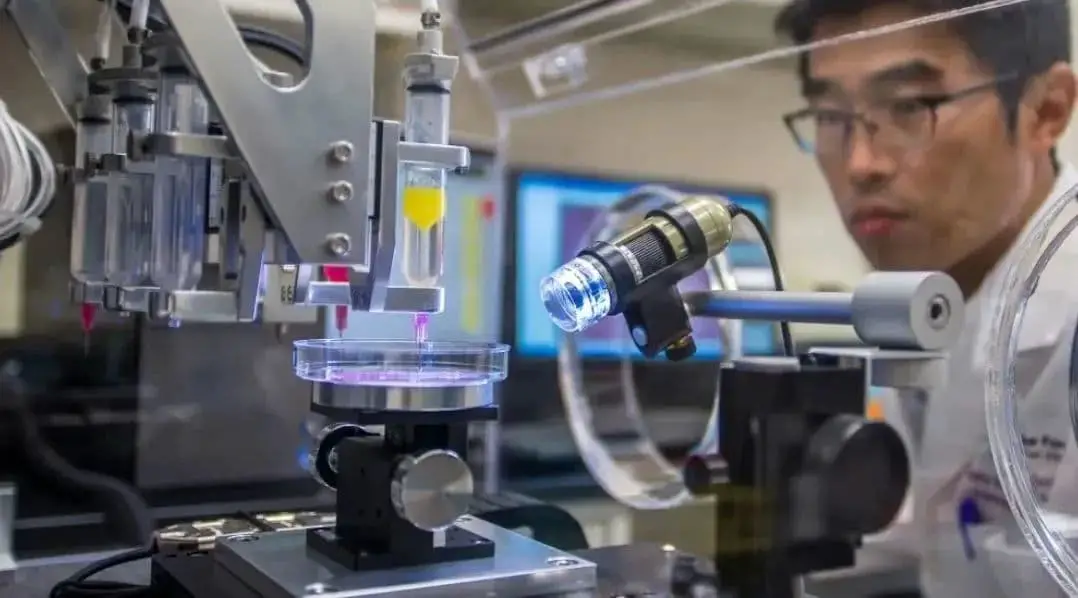

3Dバイオプリンティング(バイオ3Dプリンティング)は、有機材料や生物材料(生きた細胞や栄養素など)を組み合わせて、組織に似た自然な3次元構造を作り出す積層造形プロセスである。

言い換えれば、バイオプリンティングとは、骨格組織や血管から生体組織まで、あらゆるものを作り出すことができる3Dプリンティングの一形態である。組織工学、薬剤の試験・開発、革新的な再生医療治療など、さまざまな医学研究や応用に利用されている。3Dバイオプリンティングの実際の定義はまだ発展途上である。

基本的に、3DバイオプリンティングはFDM 3Dプリンティングと同様に機能し、材料の押し出しシリーズに属する(ただし、押し出しだけがバイオプリンティングの方法ではない)。

3Dバイオプリンティングは、針から射出される材料(バイオインク)を使ってプリント層を形成する。バイオインクとして知られるこれらの材料は、主に、コラーゲン、ゼラチン、ヒアルロン酸、シルク、アルギン酸、ナノセルロースなどの担体材料に含まれる細胞などの生きた物質で構成され、構造的な成長と栄養素のための分子足場として機能し、サポートを提供する。

建築3Dプリンティングは、材料の押し出しにおいて急速に進歩している分野である。この技術では、高さ数メートルの巨大な3Dプリンターを使って、ノズルからコンクリートなどの建設資材を押し出す。

これらの機械は通常、ガントリーまたはロボットアームシステムで登場する。今日、3D建築プリント技術は、住宅、建築機能、井戸から壁まで様々な建設プロジェクトで使用されている。研究者たちは、労働需要を減らし、建設廃棄物を最小限に抑えることで、建設業界全体を大きく変える可能性があると指摘している。

欧米には3Dプリントによる住宅が何十棟も存在し、月や火星で発見された材料を用いて未来の探検家のための居住施設を建設する3D建築技術の研究も進められている。より持続可能な建設方法として、コンクリート印刷を現地の土に置き換えることも注目されている。

バット重合(樹脂3Dプリンティングとも呼ばれる)は、光源を使用してバット内の感光性ポリマー樹脂を選択的に硬化(または硬化)させる一連の3Dプリンティングプロセスです。言い換えれば、光を液体プラスチックの特定のポイントまたは領域に正確に照射して硬化させます。

最初のレイヤーが硬化した後、ビルドプラットフォームが(プリンターによって異なるが)通常0.01ミリから0.05ミリの間でわずかに上下し、次のレイヤーが硬化して前のレイヤーに接続される。

この工程は、3D部品が形成されるまで層ごとに繰り返される。3Dプリント工程が完了すると、対象物は洗浄され、残存する液体樹脂を除去し、部品の機械的特性を向上させるためにポストキュア(太陽光またはUVチャンバー)される。

バット重合の最も一般的な3つの形態は、ステレオリソグラフィ(SLA)、デジタル光処理(DLP)、液晶ディスプレイ(LCD)であり、マスクド・ステレオリソグラフィ(MSLA)としても知られている。これらのタイプの3Dプリンティング技術の基本的な違いは、光源と樹脂を硬化させるための光源にあります。

いくつかの3D プリンターメーカー特にプロ仕様の3Dプリンターを製造している企業は、光重合に関する独自の特許バリエーションを開発しているため、市場ではさまざまな技術名を目にすることがある。

産業用3Dプリンターメーカーのカーボンはデジタル光合成(DLS)と呼ばれるバット重合技術を使用し、ストラタシスのOriginはその技術をプログラマブル光重合(P3)と呼び、FormlabsはLFS(Low Force Stereolithography)と呼ばれる技術を提供し、Azul 3DはHARP(High Area Rapid Printing)と呼ばれる形でバット重合を大規模に商業化した最初の企業である。

その他の技術としては、リソグラフィーに基づく金属製造(LMM)、プロジェクション・マイクロ・ステレオリソグラフィー(PμSL)、デジタル・コンポジット・マニュファクチャリング(DCM)などがあり、これらは液体樹脂に機能性添加剤(金属やセラミック繊維など)を導入する充填フォトポリマー技術である。

ステレオリソグラフィー(SLA)は、世界初の3Dプリンティング技術である。1986年にチャック・ハルによって発明され、彼はこの技術の特許を取得し、それを商業化するために3Dシステムズを設立した。

このプロセスでは、樹脂の槽にレーザービームを照射し、印刷領域内の対象物の断面を選択的に固め、層ごとに造形する。ほとんどのSLAプリンターは 固体レーザー で固める。

このバット重合の欠点は、次の方法(DLP)に比べて、ポイントレーザーは物体の断面をトレースするのに時間がかかることである。しかし、レーザーはより強い光を発生させることができるため、一部のエンジニアリンググレードの樹脂には必要である。

(1)マイクロステレオリソグラフィー(μSLA)

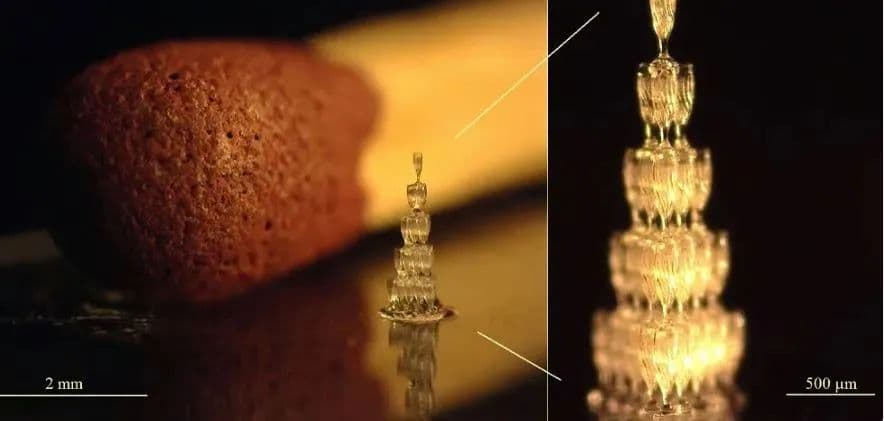

マイクロ・ステレオリソグラフィー技術は、2マイクロメートル(μm)から50μmの解像度で微細部品を印刷することができる。参考までに、人間の髪の毛の平均幅は75μmである。これは「マイクロ3Dプリンティング」技術のひとつである。

μSLAでは、感光材料(液状樹脂)に紫外線レーザーを照射する。その違いは、特殊な樹脂、レーザーの複雑さ、そして信じられないほど小さな光点を作り出すレンズの追加である。

(2) 二光子重合(TPP)

もう1つのマイクロ3Dプリンティング技術であるTPP(2PPとも呼ばれる)も、レーザーと感光性樹脂を使用するため、SLAに分類される。μSLAよりも小さい、0.1μmのパーツをプリントできる。TPPはパルス状の フェムト秒 レーザーは特殊樹脂の大きな桶の中の狭い点に焦点を合わせる。

そのポイントは、樹脂の中で3Dピクセル(ボクセル)を固化させるのに使われる。ナノサイズからマイクロサイズまでのこれらの小さなボクセルは、あらかじめ定義された経路に沿って層ごとに固化される。TPPは現在、研究、医療用途、微小電極や光センサーなどの微小部品の製造に使用されている。

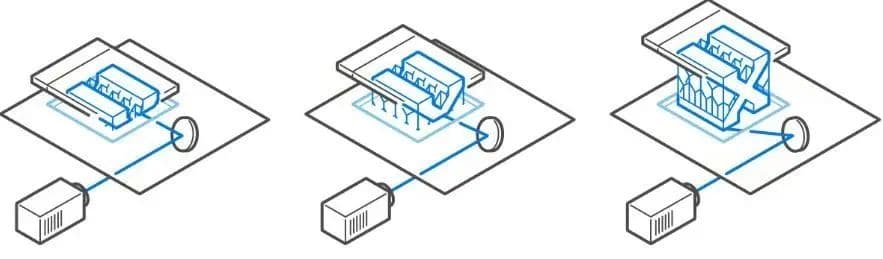

DLP 3Dプリンティングでは、(レーザーの代わりに)デジタル投光器を使用して、各レイヤーの画像(または大型パーツの場合は複数の露光)をレイヤーまたは樹脂槽に照射します。DLP(SLAよりも一般的)は、各レイヤーの露光にかかる時間が造形物のパーツ数に関係なく同じであるため、より大きなパーツや大量のパーツを1回のバッチで製造するために使用され、SLAのポイントレーザー方式よりも効率的です。

各層の画像は正方形のピクセルで構成され、その結果、ボクセルと呼ばれる小さな長方形のブロックで構成された層ができる。光は発光ダイオード(LED)スクリーンまたはUV光源(ランプ)を使って樹脂に投影され、デジタル・マイクロミラー・デバイス(DMD)を通して造形面に投影される。

最近のDLPプロジェクターは、通常、光源として数千個のマイクロサイズLEDを搭載している。そのオンオフ状態は個別に制御され、XY解像度が向上します。すべてのDLP 3Dプリンターが同じというわけではなく、光源のパワー、光源が通過するレンズ、DMDの品質、その他多くのコンポーネントに大きな違いがあり、$300相当のマシンと$200,000超のマシンを構成しています。

トップダウンDLP

DLP方式の3Dプリンターの中には、光源をプリンターの上部に設置し、上方からではなく下方向から樹脂桶を照らすものもある。このような「トップダウン型」プリンターは、上部からレイヤーのイメージを点滅させ、一度に1つのレイヤーを固め、固まったレイヤーを大きなバットに戻します。

ビルドプラットフォームが下がるたびに、大きなバットの上部に取り付けられたリコーターが樹脂上を前後に動き、新しい層を均等にする。この方法は、プリント工程が重力に逆らわないため、より大きなプリントでより安定したパーツ出力が得られるとメーカーは主張している。

ボトムアップ印刷中にビルドプレートから垂直に吊り下げられる重量には限界がある。また、樹脂槽が印刷中に部品を支えるため、支持構造の必要性が減少する。

投影マイクロステレオリソグラフィー(PμSL)

PμSLは、バット重合の一種として、DLPのサブカテゴリーに分類される。これもマイクロ3Dプリンティング技術の一つである。PμSLは、プロジェクターから照射される紫外線を利用して、特殊配合樹脂の層をミクロン単位(解像度2μm、層高5μmまで)で固める。

このアディティブ・マニュファクチャリング技術は、その低コスト、精度、スピード、使用可能な材料(ポリマー、バイオマテリアル、セラミックスを含む)の幅広さにより進化している。この技術は、マイクロ流体工学や組織工学から、マイクロ光学やバイオメディカル・マイクロ・デバイスに至るまで、応用の可能性を示している。

リソグラフィーに基づく金属製造(LMM)

DLPの遠い親戚であるLMMは、光と樹脂を使った3Dプリンティングの手法であり、手術器具やマイクロ機械部品などの用途向けに極小の金属部品を作ることができる。LMMでは、金属粉末を感光性樹脂に均一に分散させ、プロジェクターからの青色光を照射して選択的に重合させる。

印刷後、グリーン部品のポリマー成分は除去され、完全に金属化された脱バウンド部品が炉内での焼結工程で最終仕上げされる。原材料にはステンレス鋼が含まれる、 チタンタングステン、真鍮、銅、銀、金。

マスクド・ステレオリソグラフィー(MSLA)としても知られる液晶ディスプレイ(LCD)は、前述のDLPとよく似ている。違いは、デジタル・マイクロミラー・デバイス(DMD)の代わりにLCDスクリーンを使用する点にあり、これは3Dプリンターの価格に大きく影響する。

DLPと同様、LCDライトマスクはデジタル表示され、正方形のピクセルで構成される。LCDライトマスク上のピクセルの大きさがプリントの粒状性を決定する。そのため、XY精度は固定され、DLPのようにレンズのズームやスケーリングの度合いに左右されることはない。

DLPプリンターとLCD技術のもう1つの違いは、後者がレーザーダイオードやDLPランプのような1点光源ではなく、数百個の発光素子のアレイを使用していることだ。

DLPと同様、LCDも特定の条件下ではSLAより高速の印刷時間を達成できる。これは、レーザーポイントで断面をなぞるのではなく、レイヤー全体を一度に露光するためである。

LCDは単価が安いため、低価格のデスクトップ樹脂プリンター分野ではこの技術が好まれている。しかし、これは専門的に使用されていないという意味ではない。一部の産業用3Dプリンターメーカーは技術的限界に挑戦し、素晴らしい成果を上げている。

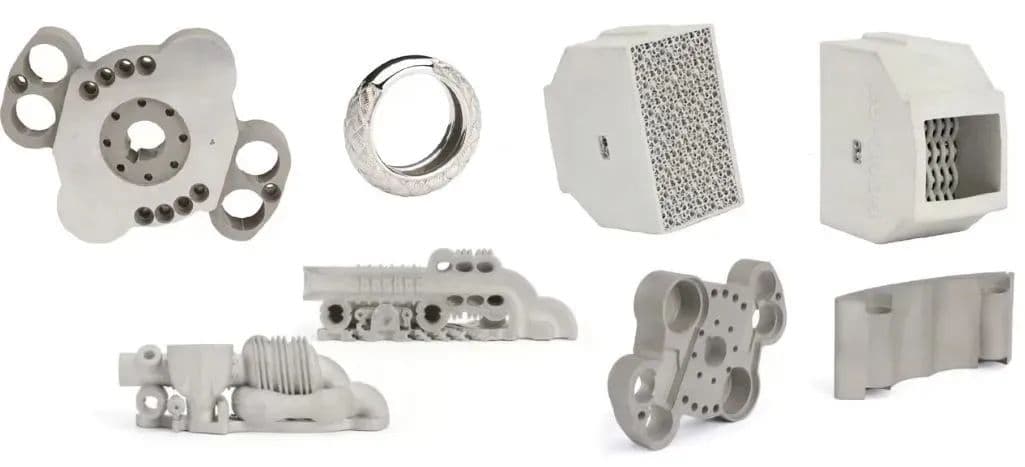

パウダーベッドフュージョン(PBF)とは、熱エネルギー源が造形領域内の粉末粒子(プラスチック、金属、セラミック)を選択的に溶融し、固形物体を層ごとに造形する3Dプリンティングプロセスである。

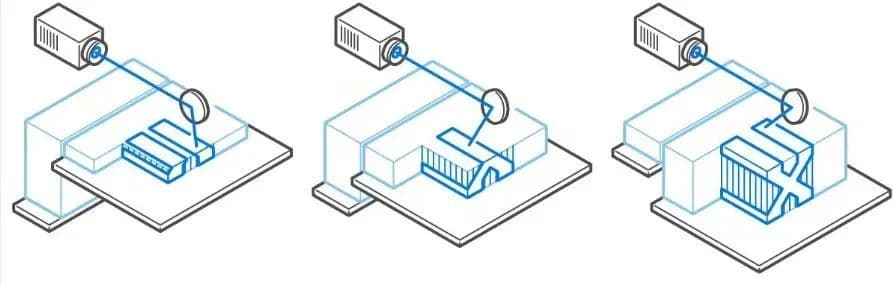

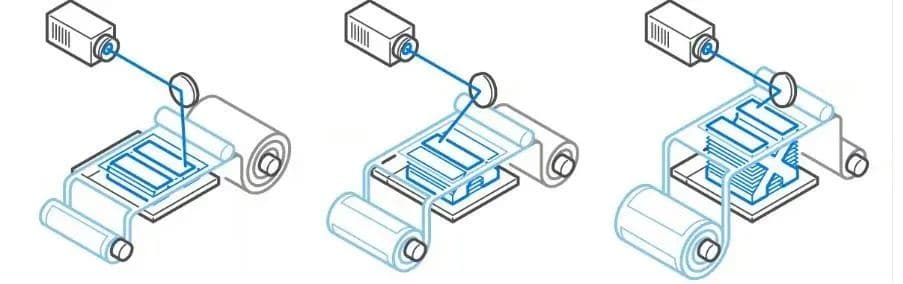

PBF 3Dプリンタは、通常、ブレード、ローラー、またはワイパーを使用して、粉末材料の薄い層をプリントベッドに分散させます。レーザーからのエネルギーが粉末層の特定のポイントを融合し、さらに粉末の層が堆積して前の層に融合します。この工程は、対象物全体が製造されるまで繰り返され、最終製品は未融合の粉末で包まれ、支持される。

PBFは、消費財、機械、工具などの最終用途向けに、高い機械性能(強度、耐摩耗性、耐久性など)を持つ部品を製造できる。このサブマーケットの3Dプリンターは安価になってきているが($25,000前後から)、産業技術と考えられている。

選択的レーザー焼結法(SLS)は、レーザーを使ってプラスチック粉末から物体を製造する。まず、ポリマー粉末の入った箱をポリマーの融点ぎりぎりまで加熱する。次に、再コーティングブレードまたはワイパーが、造形プラットフォームに非常に薄い粉体層(通常0.1mm厚)を堆積させる。

レーザーは、デジタルモデルに描かれたパターンに従って表面のスキャンを開始する。レーザーは粉末を選択的に焼結させ、対象物の断面を固化させる。断面全体をスキャンする際、造形プラットフォームは1層分の厚さだけ下に移動します。再コーティングブレードが、直近にスキャンされた層の上に新しい粉末層を堆積させ、レーザーが、以前に固化された断面の上に対象物の次の断面を焼結する。

これらの工程は、すべての対象物が製造されるまで繰り返される。未焼結のパウダーがそのまま残って対象物を支えるため、支持構造の必要性が低減または排除される。パーツがパウダーベッドから取り出され、洗浄された後、他の必要な後処理工程は必要ありません。

パーツは研磨、コーティング、着色することができる。SLS 3Dプリンターには、サイズだけでなく、レーザーの出力や数、レーザースポットの大きさ、ベッドを加熱する時間や方法、粉末の分布など、多くの差別化要因があります。SLS 3Dプリントで最も一般的な材料はナイロン(PA6、PA12)ですが、TPUやその他の材料も柔軟なパーツのプリントに使用できます。

μSLSは、SLSまたは後述のLPBF(Laser Powder Bed Fusion)の技術に属する。SLSのようにレーザーを使って粉末材料を焼結させるが、この材料は通常プラスチックではなく金属なので、LPBFに近い。これもマイクロ3Dプリンティング技術で、微小解像度(5μm以下)のパーツを作成できる。

μSLSでは、金属ナノ粒子インクの層を基板上に塗布し、乾燥させて均一なナノ粒子層を形成する。次に、デジタル・マイクロミラー・アレイからのパターン化レーザーを使用してナノ粒子を加熱し、所望のパターンに焼結する。この一連のステップを繰り返して、μSLSシステムで3D部品の各層を形成する。

あらゆる3Dプリンティング技術の中で、この技術には最も多くの別名がある。この金属3Dプリント法の正式名称はLPBF(Laser Powder Bed Fusion)だが、DMLS(Direct Metal Laser Sintering)やSLM(Selective Laser Melting)としても広く知られている。

この技術が開発された初期には、機械メーカーが同じ工程に独自の名称を付け、それ以来これらの名称が使われている。注目すべきは、上記の3つの用語は、機械的な細部が異なっていても、同じプロセスを指していることである。

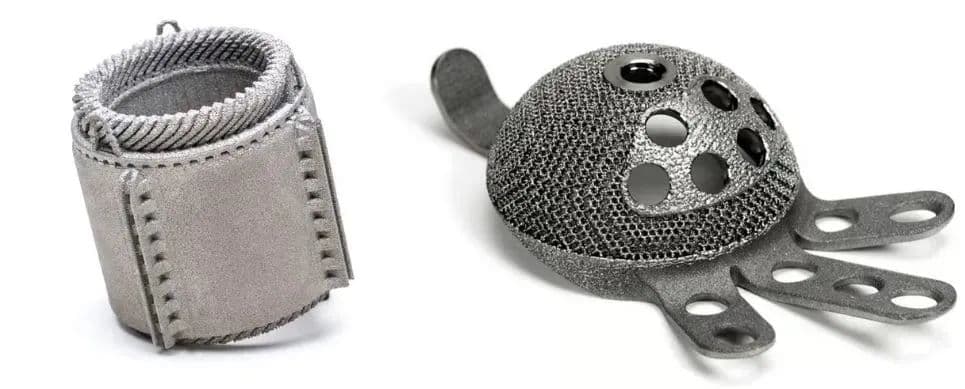

パウダーベッド融合のサブタイプとして、LPBFは金属パウダーベッドと1台以上(最大12台)の高出力レーザーを使用します。LPBF 3Dプリンターは、レーザーを使用して、モデルが完成するまで、金属粉末を分子レベルで層ごとに選択的に融合させます。LPBFは非常に精密な3Dプリンティング手法であり、通常、航空宇宙、医療、産業用途の複雑な金属部品を作成するために使用されます。

SLSと同様、LPBF 3Dプリンターは、スライスに分割されたデジタルモデルからスタートする。プリンターは造形チャンバーに粉末を投入し、スクレーパー(フロントガラスのワイパーのようなもの)やローラーを使って造形プレート上に粉末を薄く広げます。レーザーがその層を粉末の上にトレースする。

その後、ビルドプラットフォームが下に移動し、別の粉末の層が適用され、オブジェクト全体が構築されるまで、最初の層と融合する。ビルド・チャンバーは密閉され、多くの場合、窒素やアルゴンなどの不活性ガスで満たされている。これは、溶融プロセス中に金属が酸化しないようにするためであり、また、溶融プロセスからの破片を除去するのに役立つ。

印刷後、部品はパウダーベッドから取り出され、洗浄され、多くの場合、応力を除去するために二次熱処理が施される。残ったパウダーはリサイクルされ、再利用される。

LPBF 3Dプリンターの差別化要因には、レーザーの種類、強度、数が含まれます。小型でコンパクトなLPBF3Dプリンターでは、レーザーの強度が30~50%である場合があります。ワットレーザーLPBF機は、ステンレス鋼、ニッケル超合金、チタン合金などの一般的なエンジニアリング合金を使用する。LPBF機は、ステンレス鋼、ニッケル超合金、チタン合金などの一般的な工学合金を使用します。LPBF加工に使用可能な金属は数十種類あります。

電子ビーム粉末床融合法(EB PBF)としても知られるEBMは、LPBFに似た金属3Dプリント法だが、ファイバーレーザーの代わりに電子ビームを使用する。この技術は、チタン製の整形外科用インプラント、ジェットエンジンのタービンブレード、銅コイルなどの部品を製造するために使用される。

電子ビームはより多くのエネルギーと熱を発生させるが、これは金属や用途によっては必要である。さらに、EBMは不活性ガス環境ではなく、ビームの散乱を防ぐために真空チャンバー内で行われる。ビルドチャンバーの温度は最高1,000 °C、場合によってはそれ以上に達することもある。電子ビームは電磁ビーム制御を使用するため、その移動速度はレーザーよりも速く、複数の領域を同時に露光するために分割することもできる。

EBMがLPBFより優れている点の一つは、銅のような導電性材料や反射性金属を扱えることである。EBMのもう1つの特徴は、ビルドプレートに必ずしも取り付ける必要がないため、ビルドチャンバー内で別々のパーツを入れ子にしたり積み重ねたりすることができ、体積出力が大幅に向上することです。

レーザーと比較して、電子ビームは通常、より厚い層と粗い表面形状を生成する。ビルドチャンバー内の温度が高いため、EBMプリント部品は、応力を除去するためのプリント後の熱処理を必要としない場合があります。

マテリアル・ジェッティングは、3Dプリンティング・プロセスのひとつで、ビルド・プレート上に微小な液滴を堆積させ、固化または硬化させる。このプロセスでは、感光性ポリマーまたはワックス液滴が使用され、光に当たると固化し、物体を1層ずつ構築します。

マテリアル・ジェッティング・プロセスの性質により、同じ対象物に異なる素材をプリントすることができる。この技術の応用例として、色や質感の異なる部品の製造が挙げられる。

ポリマーのマテリアル・ジェット(M-Jet)は、感光性樹脂の層をビルドプレート上に選択的に堆積させ、紫外線(UV)光で硬化させる3Dプリントプロセスである。

レイヤーを堆積し硬化させた後、ビルドプラットフォームがレイヤーの厚さ分だけ下がり、このプロセスを繰り返して3Dオブジェクトを造形する。M-Jetは、樹脂3Dプリントの高精度とフィラメント3Dプリント(FDM)のスピードを組み合わせ、リアルな色や質感のパーツやプロトタイプを作成します。

すべてのマテリアル・ジェッティング3Dプリンティング技術が完全に同じというわけではありません。プリンターメーカーや独自の材料によって違いがある。M-Jetマシンは、複数列のプリントヘッドからラインごとに造形材料を堆積させる。

この方法により、造形速度に影響を与えることなく、1つのラインで複数のオブジェクトを造形することができます。モデルが造形プラットフォーム上に正しく配置され、各造形ライン内のスペースが最適化されている限り、M-Jetは他の多くのタイプの樹脂3Dプリンターよりも高速にパーツを製造できます。

M-Jetで製造される造形物にはサポートが必要であり、このサポートは造形プロセス中に溶解可能な材料で同時にプリントされ、後処理段階で除去される。M-Jetは、マルチマテリアルプリントとフルカラーで作られたオブジェクトを提供する数少ない3Dプリント技術の1つである。

マテリアル・ジェッティング・マシンは、ホビー向けには販売されていない。これらのマシンは、自動車製造、工業デザイン会社、アート・スタジオ、病院、そして、コンセプトをテストし、製品をより早く市場に投入するために正確なプロトタイプを作成したいあらゆるタイプの製品メーカーのプロフェッショナルに適している。

バット重合技術とは異なり、M-Jetはプリンター内のUV光で各層を完全に硬化させるため、ポストキュアを必要としない。

エアゾール噴射

オプトメックは、主に電子製品の3Dプリントに使用される独自の技術、エアロゾルジェットを開発しました。抵抗器、コンデンサー、アンテナ、センサー、薄膜トランジスタはすべてエアロゾルジェット技術を使ってプリントされる。エアロゾル・ジェットはスプレー塗装と大まかに比較することができるが、完全な3Dオブジェクトをプリントできる点で工業用塗装プロセスとは異なる。

電子インクはアトマイザーに入れられ、直径1~5ミクロンの液滴を生成する。その後、エアロゾルミストは成膜ヘッドに送られ、シースガスによって集束され、高速粒子スプレーが形成される。

プロセス全体がエネルギーを使用するため、この技術は指向性エネルギー蒸着とも呼ばれることがあるが、この場合の材料は液滴状であるため、マテリアル・ジェッティングに含める。

自由曲面プラスチック成形

ドイツのArburg社は、押出成形と材料噴射技術を組み合わせた自由形状プラスチック成形(APF)と呼ばれる技術を開発した。市販のプラスチック顆粒を使用し、射出成形工程で溶かして排出装置に移動させる。

高周波ノズルの高速開閉動作により、直径0.2~0.4 mmのプラスチック液滴を毎秒最大200個生成。液滴は冷却中に固化材料と結合する。通常、後処理は必要ない。サポート材を使用した場合は、除去する必要があります。

ナノ粒子ジェット(NPJ)は、XJetという会社によって開発された、分類が難しい数少ない独自技術の一つである。何千ものインクジェットノズルを備えたプリントヘッドアレイを使用し、ビルドトレイの超薄層上に何百万もの超微細材料液滴を同時に噴射することができ、同時にサポート材料も噴射することができる。

金属またはセラミック粒子は液体中に懸濁される。このプロセスは高温で行われ、液体が噴射されると蒸発し、金属またはセラミック材料がほとんど残る。出来上がった3Dパーツには、結合剤が少量残るだけで、焼結の後処理で除去される。

バインダージェッティングは、液体接着剤を使用して特定の領域に粉末の層を選択的に接着する3Dプリンティングプロセスです。この種の技術は、パウダーベッド融合とマテリアル・ジェッティングの特徴を兼ね備えています。

PBFと同様に、バインダージェッティングは粉末状の材料(金属、プラスチック、セラミック、木材、砂糖など)を使用し、マテリアル・ジェッティング同様、液状の粘着性ポリマーをインクジェットから堆積させる。バインダージェッティングのプロセスは、金属、プラスチック、砂、その他の粉末材料のいずれであっても変わりません。

まず、コーティングブレードがビルドプラットフォーム上に粉末の薄い層を塗ります。次に、インクジェットノズルを備えたプリントヘッドがベッドの上を通過し、接着剤の液滴を選択的に付着させて粉末粒子を結合させる。層が完成すると、ビルドプラットフォームが下方に移動し、ブレードが表面を再コーティングする。この工程は、作品全体が完成するまで繰り返される。

バインダージェッティングのユニークさは、印刷工程で熱を使わないことにある。接着剤は、ポリマー粉末をつなぎ合わせる接着剤の役割を果たす。印刷後、部品は未使用のパウダーに包まれ、通常はそのまま固化させる。その後、部品はパウダービンから取り出され、余分なパウダーは回収され、再利用することができる。

ここからは材料によって後処理が必要になるが、砂は例外で、通常はプリンターから直接中子や鋳型として使用できる。粉末が金属やセラミックの場合は、熱を伴う後処理で接着剤を溶かし、金属だけを残す。プラスチック部品の後処理には通常、表面の平滑性を高めるためのコーティングが含まれる。ポリマーバインダージェット部品には、研磨、塗装、サンディングを行うこともできる。

バインダージェッティングは高速で生産速度が速いため、他のAM方法と比較して、よりコスト効率よく大量の部品を生産することができる。メタルバインダージェッティングは様々な金属に適用でき、最終消費財、工具、バッチスペアパーツに人気がある。

しかし、ポリマーバインダージェッティングの材料選択は限られており、製造される部品の構造性能は低い。その価値は、フルカラーのプロトタイプやモデルを作成できることにある。

バインダージェッティングは、従来の製造技術の能力をはるかに超えた、複雑な幾何学的形状を持つソリッドメタルオブジェクトの製造にも使用できます。金属バインダージェッティングは、金属部品を大量生産し、軽量化を実現するための非常に魅力的な技術です。

バインダージェッティングでは、ソリッドではなく複雑なパターンのインフィルでパーツを印刷できるため、出来上がったパーツは大幅に軽量化されるが、強度は維持される。また、バインダージェッティングの多孔性特性は、インプラントなどの医療用途で、より軽量なエンドパーツを作成するために使用することもできます。

一般的に、金属バインダー噴射部品の材料性能は、金属部品の大量生産で最も広く使用されている製造方法の1つである金属射出成形で製造された金属部品に匹敵する。さらに、バインダー噴射部品は、特に内部流路において、より高い表面平滑性を示す。

金属バインダー噴射部品は、良好な機械的特性を得るために印刷後に二次加工が必要である。プリンターから取り出したばかりの部品は、基本的にポリマーバインダーによって結合された金属粒子で構成されています。

いわゆる "グリーン・パーツ "と呼ばれるこれらの部品は、そのままではあまりにも壊れやすい。印刷された部品は金属粉末層から取り除かれた後(デパウダーと呼ばれる工程)、炉の中で熱処理(焼結と呼ばれる工程)を受ける。

印刷パラメータも焼結パラメータも、部品の特定の形状、材料、必要な密度に合わせて調整される。ブロンズや他の金属を使用して、バインダージェット部品の空隙に浸透させ、空隙率ゼロを達成することもある。

プラスチックバインダージェッティングは、粉末と液体バインダを使用するため、金属バインダージェッティングに非常によく似たプロセスだが、用途はまったく異なる。印刷が完了すると、プラスチック部品はパウダーベッドから取り出されて洗浄され、通常はそれ以上加工せずに使用できる状態になるが、これらの部品は他の3D印刷プロセスに見られるような強度や耐久性に欠ける。

プラスチックのバインダージェット部品は、強度を高めるために別の材料を注入することができます。ポリマーを使用したバインダージェッティングは、医療用モデリングや製品プロトタイピング用の多色パーツを製造する能力で好まれています。

サンド・アドヒーシブ・ジェッティングは、プラスチック・アドヒーシブ・ジェッティングとは、使用する印刷機と工程が異なるため、このように分けられています。接着剤噴射技術の最も一般的な用途の一つは、大型の砂型鋳造用鋳型、模型、中子の製造です。従来の技術では複雑なパターンデザインを数時間以内に製作するのは困難であったため、このプロセスの低コストとスピードは鋳物工場にとって優れたソリューションとなっている。

産業開発の未来は、請負業者やサプライヤーに常に高い要求を突きつけている。サンド3Dプリンティングは、その可能性を開拓し始めたばかりだ。プリント後、オペレーターは造形エリアから中子と鋳型を取り出し、砂を取り除くために洗浄する必要がある。鋳型は通常、すぐに鋳造の準備ができる。鋳造後、鋳型を割り、最終的な金属部品を取り出す。

既存のどのカテゴリーにも簡単に当てはまらず、実際には粘着ジェットでもない、もうひとつのユニークでブランド固有の3Dプリントプロセスは、HPのMulti Jet Fusionである。MJFはポリマー3Dプリント技術で、粉末材料、液体融合材料、ディテーリング剤を使用する。

この工程では熱を加えるため、より強度と耐久性の高い部品が製造され、液体は完全に接着剤ではないため、接着剤噴射とはみなされない。このプロセスの名前は、印刷プロセスで使用される複数のインクジェットヘッドに由来する。

マルチジェット・フュージョン印刷プロセスでは、プリンターがプリントベッドの上に材料パウダー(通常はナイロン)の層を敷く。その後、インクジェットヘッドがパウダーの上を通過し、融着剤とディテール剤を付着させる。その後、赤外線加熱装置がプリント上を移動する。融着剤が添加されると、その下の層は溶け合い、ディテーリング剤が添加された部分は粉状になる。

粉状の部分が落ち、目的の幾何学的形状ができる。また、下層がその上に印刷された層を支えるため、造形サポートが不要になる。印刷工程を完了するために、パウダーベッド全体とその中の印刷された部品は、別の処理ステーションに移動され、そこで、未溶融の緩いパウダーのほとんどが再利用のために真空吸引される。

マルチジェット・フュージョンは、自動車、ヘルスケア、消費財などさまざまな産業で応用されている汎用性の高い技術である。

Directed Energy Deposition (DED)は、次のような3Dプリントプロセスです。 金属材料 は、強力なエネルギー供給によって同時に供給・溶解される。これは3Dプリンティングの最も幅広いカテゴリの1つで、材料の形態(ワイヤーまたは粉末)やエネルギーの種類(レーザー、電子ビーム、アーク、超音波、熱など)によって、多くのサブカテゴリが含まれます。本質的には、溶接と多くの類似点がある。

この技術は、レイヤーごとのプリントに使用され、通常はその後、より厳しい公差を達成するためにCNC機械加工が行われる。DEDとCNCの組み合わせは非常に一般的で、ハイブリッド3Dプリンティングと呼ばれるサブタイプの3Dプリンティングでは、DEDとCNCユニットが同じ機械に組み込まれています。

この技術は、小バッチの金属鋳造や鍛造に代わる、より迅速で安価な技術であり、オフショア石油・ガス産業、航空宇宙、発電、ユーティリティ分野でのアプリケーションのための重要な補修と考えられている。

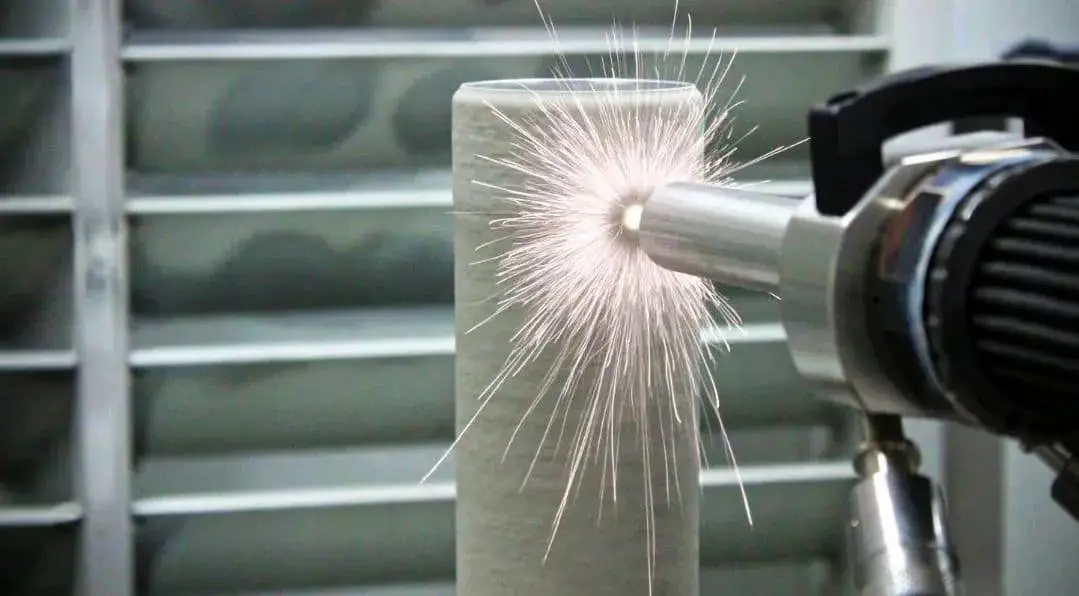

レーザー金属蒸着(LMD)またはレーザーエンジニアードネットシェーピング(LENS)としても知られるレーザーダイレクトエナジー蒸着(L-DED)は、1つまたは複数のノズルから供給され、強力なレーザーによってビルドプラットフォームまたは金属部品上に溶融された金属粉末またはワイヤーを使用します。ノズルとレーザーが移動するにつれて、またはパーツが多軸ターンテーブル上を移動するにつれて、オブジェクトはレイヤーごとに構築されます。

造形速度は粉末溶融炉よりも速いが、表面品質が低下し、精度が著しく低下するため、通常は大幅な後処理が必要となる。レーザーDEDプリンターは通常、酸化を防ぐためにアルゴンガスで満たされた密閉チャンバーを持っている。反応性の低い金属を扱う場合は、局所的なアルゴンガスや窒素ガスのみで動作させることもできる。

このプロセスで使用される一般的な金属には、ステンレス鋼、チタン、ニッケル合金などがある。この印刷法は通常、ジェットエンジンのブレードのような高級航空宇宙部品や自動車部品の修理に使用されるが、部品全体の製造にも使用される。

電子ビームDEDは、ワイヤー電子ビームエネルギー蒸着とも呼ばれ、レーザーDEDと非常によく似た3Dプリントプロセスです。真空チャンバー内で行われ、非常にクリーンで高品質の金属を製造することができる。金属ワイヤーが1つまたは複数のノズルを通過すると、電子ビームによって溶かされます。

層は個別に形成され、電子ビームが小さな溶融プールを形成し、そこにワイヤー供給装置によってワイヤーが供給される。高性能で活性な金属(銅、チタン、コバルト、ニッケル合金など)を扱う場合は、DED用に電子ビームが選択されます。

DEDマシンは、プリントサイズに事実上制限がない。例えば、3DプリンターメーカーのSciakyは、1時間当たり3~9キログラムの材料で6メートル近い長さのパーツを製造できるEB DEDマシンを所有している。

電子ビームDEDは、最も精度が高いわけではないが、金属部品を製造する最速の方法の1つとして注目されており、大型構造物(機体など)や交換部品(タービンブレードなど)の製造に理想的な加工技術となっている。

ワイヤーアークアディティブマニュファクチャリング(WAAM)としても知られるワイヤーダイレクトエナジーデポジションは、3Dプリンティングの一形態であり、プラズマまたは電気アークの形のエネルギーを使用してワイヤー状の金属を溶かし、それをロボットアームによって多軸ターンテーブルなどの表面に層ごとに堆積させて形状を形成する。

この方法が、レーザーや電子ビームを使用する同様の技術よりも選ばれるのは、密閉されたチャンバーを必要とせず、従来の溶接で使用されるものと同じ金属を使用できるからである(場合によっては、まったく同じ材料を使用することさえある)。

電気的直接エネルギー蒸着は、DED技術の中で最も費用対効果の高い選択肢と考えられている。 アーク溶接 ロボットや動力源があるため、参入障壁は比較的低い。

しかし溶接とは異なり、この技術では複雑なソフトウェアを使用して、熱管理やロボットアームのツールパスなど、プロセス中のさまざまな変数を制御する。この技法には、取り外すべき支持構造がなく、完成部品は、厳しい公差や表面研磨を達成するために必要な場合、一般的にCNC機械加工される。

コールド・スプレー・コーティングは、金属粉末を超音速で噴霧して溶融させることなく接合するDED 3Dプリンティング技術で、熱亀裂や応力をほぼ排除する。

2000年代初頭からコーティングプロセスとして使用されてきたが、最近では、一般的な金属3Dプロセスの50倍から100倍の速度でプリントでき、不活性ガスや真空チャンバーを必要としないことから、複数の企業が積層造形にコールドスプレー・コーティングを使用し始めている。

他のDEDプロセスと同様に、コールドスプレー・コーティングは、良好な表面品質や細部のプリントを生成しませんが、部品はプリントベッドから直接使用することができます。

溶融直接エネルギー堆積法は、熱を利用して金属(通常はアルミニウム)を溶かし、それをビルドプレート上に層ごとに堆積させて3Dオブジェクトを形成する3Dプリントプロセスです。この技術と金属押し出し3Dプリンティングの違いは、押し出しでは、内部に少量のポリマーを含む金属原料を使用し、金属を押し出すことができる点です。

溶融DEDが純金属を使用するのに対し、ポリマーは熱処理段階で除去される。溶融DEDまたは液体DEDは、材料噴射にも似ているが、液滴を堆積させる一連のノズルの代わりに、液体金属がノズルから流れ出るのが一般的である。

この技術のバリエーションが開発されており、メルトメタル3Dプリンターは珍しい。熱を使って金属を溶かし、堆積させる利点は、他のDEDプロセスよりもエネルギー消費が少なく、金属ワイヤーや高度に加工された金属粉末ではなく、リサイクルされた金属を原料として使用できる可能性があることだ。

シートラミネーションは技術的には3Dプリンティングの一形態だが、前述の技術とは大きく異なる。その機能は、非常に薄い材料シートを重ねて積層し、3Dオブジェクトまたはスタックを作成することである。

素材層は、紙やポリマーから金属に至るまで、素材に応じて熱や音などさまざまな方法で融合させることができる。部品を積層し レーザーカット あるいは、希望する形状に機械加工する場合、他の3Dプリンティング技術よりも多くの廃棄物が発生する。

メーカー各社は、薄板ラミネーションを使用して、機能しない試作品を比較的高速かつコスト効率よく製造している。印刷工程で使用材料を交換できるため、バッテリー技術や複合材料の製造に適している。

ラミネーションは3Dプリント技術の一形態で、材料シートを重ねて接着し、ナイフ(またはレーザーやCNCルーター)を使って積層体を正しい形状に切断する。この技術は、他の3Dプリント技術のコストが低下し、その速度と使いやすさが大幅に向上したため、今日ではあまり一般的ではありません。

ビスカス・リソグラフィー・マニュファクチャリング(VLM):VLMはBCN3Dが特許を持つ3Dプリンティングプロセスで、透明な転写フィルムに高粘度の感光性樹脂を薄く積層する。機械的なシステムにより、フィルムの両面から樹脂を積層することができ、異なる樹脂を組み合わせてマルチマテリアル部品や簡単に取り外し可能な支持構造を得ることができる。この技術はまだ実用化されていないが、積層3Dプリンティング技術の一種と考えられる。

コンポジット・ベースの積層造形(CBAM):新興企業のImpossible Objects社は、カーボン、ガラス、ケブラーパッドを熱可塑性プラスチックと融合させて部品を製造するこの技術で特許を取得している。

選択的積層複合材料製造(SLCOM):現在ETECとして知られ、Desktop Metalが所有するEnvisionTECが2016年に開発した技術で、熱可塑性プラスチックを基材とし、繊維を織り込んだ複合材料を使用する。

注:3Dプリンティング技術には多くの種類があります。上記は、3Dプリンティングで最も一般的な7種類の積層造形技術であり、市場にあるすべての3Dプリンティング技術を網羅しているわけではありません。