レーザー溶接は、レーザー放射を利用して材料の表面を加熱し、熱伝導によって内部に熱を伝える。レーザー・パルス幅、エネルギー、ピーク・パワー、繰り返し周波数などのパラメーターを制御することで、特定の溶融プールが被加工物上に形成される。

スポット溶接

連続レーザー溶接

レーザー溶接は、連続またはパルス・レーザー・ビームのいずれかを使用することで実現できる。

レーザー溶接の原理は、熱伝導溶接とレーザー深部に分けられる。 ペネトレーション溶接.

- 熱伝導溶接:パワー密度が10以下の場合に発生する。10W cm2.

- レーザー溶接:パワー密度が10を超えると発生10W cm2高速で、深さと幅の比が大きいのが特徴。

レーザー溶接技術は、自動車、船舶、航空機、高速鉄道などの高精度製造業で広く使われている。人々の生活の質を大きく向上させ、家電業界を精密製造の時代へと押し上げた。

特に、フォルクスワーゲンが生み出した42メートルのシームレス溶接技術は、ボディの完全性と安定性を大幅に向上させた。

大手家電メーカーのハイアール・グループは、レーザー・シームレス溶接技術で製造された初の洗濯機を発表した。

高度なレーザー技術は、人々の生活に大きな変化をもたらす可能性を秘めている。

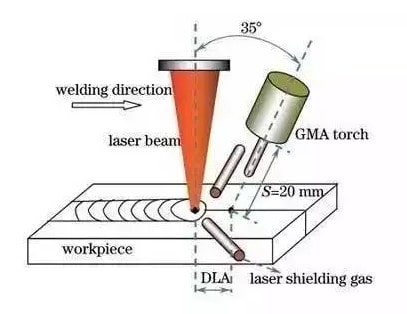

2.レーザーハイブリッド溶接

レーザー・ハイブリッド溶接は、レーザー・ビーム溶接とMIG(メタル・イナート・ガス)溶接技術を組み合わせ、高速溶接と優れた溶接ブリッジ能力を特徴とする最適な溶接効果を生み出します。この方法は、レーザー溶接の精度と高エネルギー密度を活用し、MIG溶接の汎用性と溶加材能力を備えています。

レーザー・ハイブリッド溶接の利点

レーザー・ハイブリッド溶接は、その多くの利点から、現在最も先進的な溶接方法のひとつと考えられている:

- 高速:レーザー溶接とミグ溶接の組み合わせにより、従来の溶接方法に比べて溶接速度が速くなります。

- 最小限の熱変形:レーザーからの集中的な熱入力は、全体の熱入力を低減し、熱変形を最小限に抑えます。

- 小さな熱影響部(HAZ):レーザーの精密な制御によりHAZが小さくなり、金属組織と溶接部の機械的特性が維持される。

- 優れた溶接品質:ハイブリッド・アプローチは、レーザー溶接の深い溶け込みとMIG溶接の溶加材能力を組み合わせることで、溶接品質を向上させる。

レーザーハイブリッド溶接の応用

レーザーハイブリッド溶接は汎用性が高く、自動車シート構造以外にもさまざまな用途に適している:

- 自動車産業:車体に使用される薄いシートメタルの溶接に最適で、高い精度と強度を提供。

- コンクリートポンプと移動式クレーンブーム:このような用途では高強度鋼が使用されることが多く、レーザー・ハイブリッド溶接は予熱などの追加工程の必要性を減らし、コストを削減する。

- 鉄道車両:鉄道車両の構造的完全性に必要な、強靭で耐久性のある溶接を保証する。

- 従来の鉄骨構造:橋梁、燃料タンク、その他の鋼構造物の建設に適用され、堅牢で信頼性の高い溶接部を提供。

3.摩擦攪拌接合

摩擦攪拌接合(FSW)は、摩擦熱と塑性変形熱を主な熱源とする革新的で非常に効果的な接合技術である。このプロセスは、材料を溶かすことなく接合できるため、材料本来の特性を維持し、欠陥を最小限に抑えることができる点で特に注目されています。

プロセスの概要

FSWでは、円筒形またはねじ付き円筒のような特殊形状のピンが、被加工物の接合部に挿入される。ピンを収納する溶接ヘッドが高速で回転し、接合部の材料と摩擦する。この摩擦によって熱が発生し、材料が軟化して融点に達することなく可塑化する。

摩擦攪拌接合の主なステップ

- クランプ:溶接中にワークが動かないように、ワークをバック・パッド にしっかりと固定しなければならない。

- 挿入と回転:溶接ヘッドが高速回転し、ピンが継手に挿入される。エッジワークの継ぎ目は溶接ヘッドに対して相対的に移動する。

- 摩擦と攪拌:溶接ヘッドの突出部が被溶接材の中に入り込み、摩擦を生じて軟化した被溶接材を攪拌する。溶接ヘッドのショルダー部がワークの表面と摩擦し、さらに熱を発生させます。この作用は、プラスチック材料のはみ出しを防ぎ、表面の酸化皮膜を除去するのに役立つ。

- キーホール形成:溶接工程の最後には、通常、溶接ヘッドの出口にキーホールが残る。このキー・ホールは、必要に応じて除去するか、別の溶接方法で塞ぐことができる。

摩擦攪拌接合の利点

- 高品質の溶接:FSWは、欠陥の少ない、強靭で高品質な溶接を行う。

- 汎用性:金属、セラミック、プラスチックなど、さまざまな異種材料の溶接が可能。

- 機械化と自動化の容易さ:この工程は機械化や自動化に適しており、安定した品質につながる。

- コスト効率:FSWは高効率で欠陥率が低いため、費用対効果の高い方法である。

アプリケーション

摩擦攪拌接合は、航空宇宙、自動車、造船、鉄道など、高強度・高品質の接合部が不可欠な産業で広く使用されています。また、異種材料の接合も可能なため、異なる材料特性の組み合わせが必要な製造用途でも重宝されています。

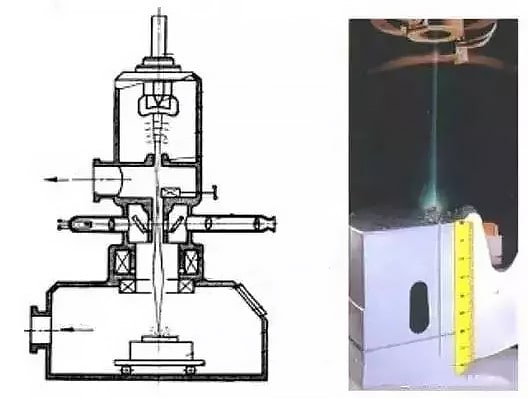

4.電子ビーム溶接 (EBW)

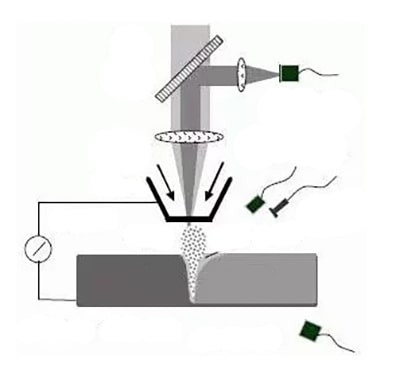

電子ビーム溶接 (EBW) は、加速・集束された電子ビ ームによって発生する熱エネルギーを利用する高 度な溶接技術である。このビームは、真空または非真空環境で被溶接材に照射され、目的の溶接を実現します。

アプリケーション

EBWは、以下のような様々な高精度産業で広く使用されている:

- 航空宇宙

- 原子力

- 国防と軍事

- 自動車製造

- 電気機器

この技術は、電極が不要であること、酸化が少ないこと、プロセスの再現性に優れていること、熱変形が最小限であることなど、多くの利点があることから好まれている。

動作原理

- 電子放出:電子銃の陰極から電子が放出される。

- 加速:加速電圧の影響で、これらの電子は光速の0.3倍から0.7倍の速度まで加速され、大きな運動エネルギーを得る。

- フォーカシング:高密度電子ビームは、電子銃内の静電レンズと電磁レンズを使って集束される。

- 衝撃と発熱:電子ビームが被加工物の表面に当たると、その運動エネルギーが熱エネルギーに変換され、金属が急速に溶けて蒸発する。

- キーホール形成:高圧の金属蒸気により、被加工物の表面にキーホールと呼ばれる小さな穴を開ける。

- 溶接の形成:電子ビームとワークピースが相対的に移動すると、液体金属がキーホールの周囲を流れて凝固し、溶接プールの後部に溶接部が形成される。

主な特徴

- 貫通力とパワー密度:電子ビームは強力な溶け込みと高い出力密度を持ち、その結果、溶接部の深さ対幅の比が大きくなり、最大50:1に達します。このため、厚みの大きな材料でも1パスで溶接でき、最大溶接厚みは300 mmに達します。

- アクセシビリティとスピード:EBWはアクセス性に優れ、通常1m/分以上の高速溶接が可能です。

- 熱影響ゾーン:このプロセスでは熱影響部が小さいため、溶接変形が最小限に抑えられ、高い構造精度が得られる。

- 汎用性:電子ビームのエネルギーは、0.05 mmから300 mmまでの幅広い金属厚に対応できるよう調整でき、開先を必要としない。このため、EBWは他の溶接方法と比べて汎用性が高い。

- 素材適合性:EBWは、さまざまな材料、特に活性金属、耐火金属、高品質のワークピースの溶接に適しています。

5.超音波金属溶接

超音波金属溶接は、超音波周波数の機械的振動エネルギーを利用して、類似または異種の金属を接合するユニークで高度な方法である。従来の溶接方法とは異なり、超音波金属溶接では、被加工物に電流や高温の熱源を印加する必要はありません。

動作原理

超音波金属溶接では、静圧下で超音波トランスデューサーからの振動エネルギーが摩擦仕事、変形エネルギー、および限定的な温度上昇に変換されます。このプロセスは、接合部間の冶金的結合をもたらし、母材を溶かすことなく固体溶接を形成します。機械的振動によって金属表面が互いに摩擦し、表面の酸化物や汚染物質が分解され、清浄な金属表面が分子レベルで結合します。

メリット

超音波金属溶接にはいくつかの利点がある:

- スピード:溶接プロセスは迅速で、多くの場合、ほんの一瞬で完了する。

- エネルギー効率:従来の溶接方法に比べ、消費エネルギーが少ない。

- 高い融合強度:溶接部は丈夫で耐久性がある。

- 良好な導電性:このプロセスは、材料の電気伝導性と熱伝導性を維持する。

- 火花の欠如:火花が出ないので、より安全でクリーン。

- コールドプロセッシング:プロセスは冷間加工に似ており、熱歪みと残留応力を最小限に抑える。

アプリケーション

この溶接技術は汎用性があり、以下のような用途に使用できる:

- シングルスポット溶接:小さく精密な溶接に最適。

- マルチスポット溶接:複数の溶接点を必要とする用途に適している。

- ショート・ストリップ溶接:短い金属帯の接合に有効。

超音波金属溶接でよく溶接される材料には、以下のようなものがある:

- 銅

- シルバー

- アルミニウム

- ニッケル

- その他の非鉄ワイヤーまたはシート

この技術は、さまざまな産業で次のような用途に広く使われている:

- SCR(シリコン制御整流器)リード線の溶接

- ヒューズ

- 電気リード線

- リチウム電池ポールピース

- ポールラグ

制限事項

その利点にもかかわらず、超音波金属溶接にはいくつかの限界がある:

- 厚さ:溶接金属部品は通常、厚さ5mmを超えないこと。

- 溶接スポットサイズ:溶接箇所は大きすぎないこと。

- 圧力要件:溶接を成功させるには、十分な加圧力が必要である。

6.フラッシュバット溶接

フラッシュバット溶接は、2つの金属片を電気抵抗で加熱し、圧力を加えて鍛造することによって接合する特殊な溶接技術である。この方法は、導電性の高い金属の接合に特に有効で、鉄道の軌道、パイプ、構造部品の製造など、さまざまな産業用途で広く使用されている。

フラッシュバット溶接の原理

フラッシュ・バット溶接の原理は、バット溶接機を使用して金属片の両端を接触させることである。ここでは、そのプロセスの詳細を説明する:

- 最初の接触と暖房:

- 溶接される2つの金属片は、電源に接続された2つのクランプ電極によって固定される。

- 低電圧と高電流が印加され、電気抵抗によって接点の金属が発熱する。

- 可動クランプを動かすと、ピースの2つの端面がわずかに接触し、帯電して加熱される。

- フラッシュの形成:

- 加熱によって接触点の金属が溶融状態に達し、液体金属が爆発する際に火花や閃光が発生する。

- このフラッシング作用は、可動治具が前進するにつれて続き、ピースの両端をさらに加熱する。

- 鍛造と溶接:

- 金属が所望の温度に達し、十分に軟化したら、2つのワークピースの端部を一緒に押し出す。

- 溶接力が遮断され、軸圧が素早く加えられてピースが鍛えられ、接合部が固まる。

- 接合部の抵抗は熱の維持に役立ち、強固な溶接を保証する。

プロセスの詳細

- クランピングとパワーアプリケーション:

- 金属片はクランプ電極でしっかりと固定される。

- 電源が作動し、接点に大電流が流れ、抵抗熱が発生する。

- 加熱とフラッシュ形成:

- 金属片同士の最初のわずかな接触は、局所的な加熱を引き起こす。

- 金属が加熱され溶融状態に達すると、接点で液体金属の爆発性によりフラッシュが発生する。

- このフラッシングは、可動式クランプが進むにつれて継続され、両端が十分に加熱されることを保証する。

- 最終鍛造と凝固:

- 最適温度に達すると、溶接電源が切断される。

- 軸圧を加えて金属片を鍛造し、強固で強靭な溶接継手を作る。

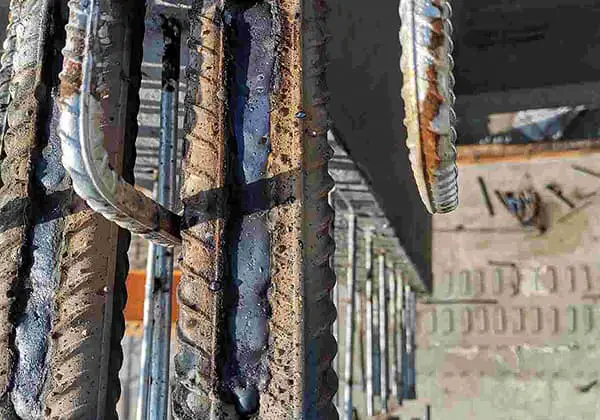

例鋼鉄フラッシュバット溶接

鋼のフラッシュ・バット溶接の場合、2本の棒鋼を突き合わせて溶接する。接触点を通過する溶接電流が抵抗熱を発生させ、金属を溶かして強い火花を発生させる。この閃光は微量分子を放出し、しばしば刺激臭を伴う。溶接工程は、鍛造力を素早く加えることで完了し、堅牢で耐久性のある溶接部が得られる。

フラッシュ・バット溶接の利点

- 高品質ジョイント:優れた機械的特性を持ち、強靭で信頼性の高い溶接部が得られる。

- 効率性:工程は比較的迅速で、自動化も可能である。

- 汎用性:大規模な工業プロジェクトなど、幅広い金属や用途に適している。