機械エンジニアと製造専門家の皆様へ!アルミニウム製品の厄介なアルマイト処理不良に悩んでいませんか?ご安心ください!このブログポストでは、アルマイト処理不良の世界を深く掘り下げ、その原因、特徴、実用的な解決策を探ります。業界の専門家による洞察により、これらの課題に正面から取り組み、アルマイト加工部品の品質を向上させるための貴重な知識を得ることができます。アルマイトの技術をマスターし、製造のレベルアップを図りましょう!

アルミニウムおよびアルミニウム合金の酸化製造において生じる様々な欠陥は、3つのカテゴリーに分類することができる:

表面欠陥は生産現場で最も多く見られ、スクラップ率が最も高くなる。これらの欠陥には以下が含まれる:

これらの欠陥は、生産工程におけるスクラップ率を低下させる:

これらの欠陥は、製品の最終的な外観や性能に影響し、以下のようなものが含まれる:

以下では、さまざまな欠陥の名称(米国AA規格およびデータ技術談話に従った英語表記)、原因、定義、特徴、および対策を詳細に列挙する。この情報は、技術者、生産担当者、品質検査担当者の参考資料として利用できる。

酸化表面処理製品の表面欠陥は生産現場で最も多く発生し、スクラップ率も最も高い。

最も重要なのは、指紋腐食、傷、付着、粗砂、薄砂、脱脂不良、酸化気泡、不浄膜除去、雪片腐食、酸化白斑、電傷、スラグ巻き込み、酸化膜剥離、孔食、膜爆裂、孔封鎖着色、ピンホール腐食、色差、酸塩基水腐食、孔封鎖発塵、塗膜なし、孔食、電気泳動気泡、酸化膜粉砕などである。

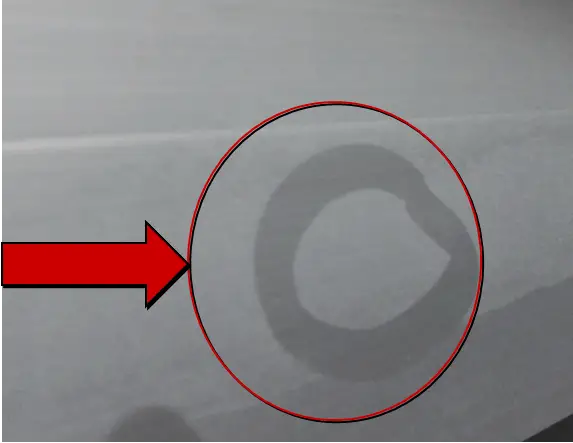

| 名称 | 指紋の腐食 | 原因 | オペレーション |

| 定義 指紋または手袋のような腐食斑点 | |||

| 特徴表面処理を施していないアルミニウムの表面は、人間の汗に含まれる塩化ナトリウムや乳酸などと接触して反応します。発生する腐食痕は指紋腐食と呼ばれ、最も一般的なものは指模様点腐食である。 | |||

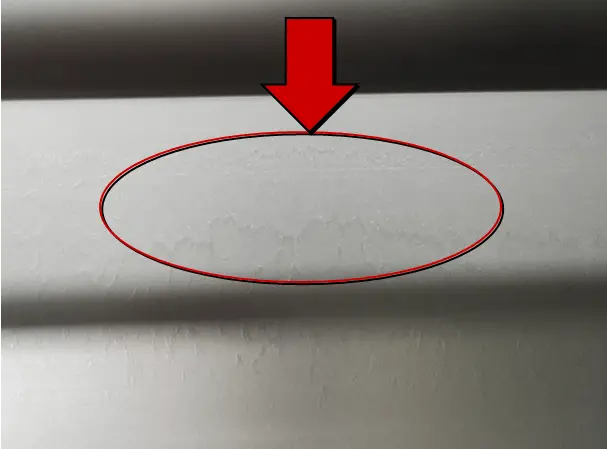

登場:  指紋のような腐食 指紋のような腐食 | |||

| 発生原因 1.2.押し出し工程で、製材とバスケット積載の時、作業員が使用する手袋が汚れており、プロファイルの表面と接触した後、汚れを残す。2.酸化と上段排出の工程で、作業者の手袋の使用時間が長すぎる、特に油汚れが付着した後、プロファイルの端に手形が残り、手形は酸化後にスポット腐食の形になっている;3.上段の後、酸化処理せずに駐車時間が長すぎる;4.酸化前の脱脂が不完全である。 | |||

| 対策: 1.2.酸化後、プロファイルは、6時間以上配置してはならない;3.脱脂時間を延長する。 | |||

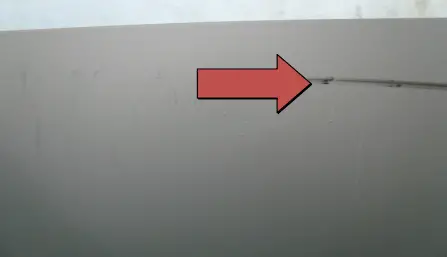

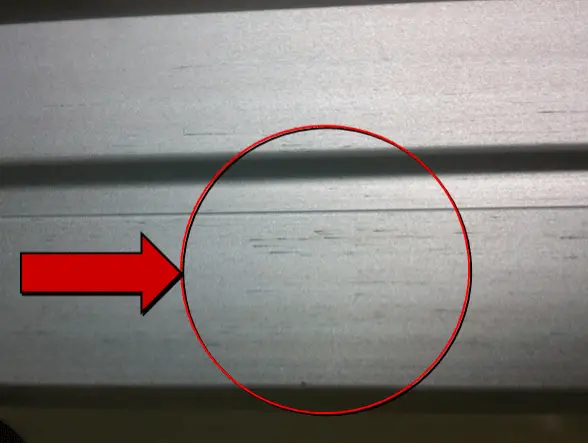

| 名称 | スクラッチ | 原因 | オペレーション |

| 定義 プロファイル表面のダメージとスクラッチ。 | |||

| 特徴 細くて長い線状の傷や点状の傷があり、光沢がちらつき、形も様々である。通常、連続的な傷をハンドリング傷と呼ぶ。不適切な梱包によって輸送中に傷がつくこともある。 | |||

登場:  スクラッチ | |||

| 発生原因 素材同士の衝突、不適切な操作、素材とフレームの衝突や傷など | |||

| 対策: 1.2.材料フレームの端は保護ゴムスリーブで覆われなければならない。3.各リフトは6列を超えてはならず、異なる長さのプロファイルは別々に配置されなければならない。4.損傷したクッションストリップは下列工程で使用してはならず、野蛮な衝突は許されない。 | |||

| 名称 | クロッシング・オーバーラッピング | 原因 | オペレーション |

| 定義:酸化や電気泳動時に材料が重なり、異常接近して皮膜が形成される。 | |||

| 特徴フィルムが形成されていない部分と、端が薄くなった部分にラミネートプロファイルの刻印が見え、レインボー(干渉色)の一部が見えることもある。 | |||

登場:  クロッシング・オーバーラッピング | |||

| 発生原因 1.結合クリアランスが密すぎて、異常な接触になる。洗浄工程中、アルミワイヤーや固定具が緩み、列棒上のプロファイルのスライドを引き起こし、アルカリ腐食、酸腐食、酸化、電気泳動処理によって引き起こされる材料間の接続をもたらす。 | |||

| 対策: 1.2.真ん中の落下範囲が大きいプロファイルは、注文条件に従って中心線で結ばなければならない。3.下側の溝の勾配が大きくなり、電気泳動溝の排気プロセスは、激しい揺れによるプロファイル間の付着を避けるために、ゆっくりでなければならない。 | |||

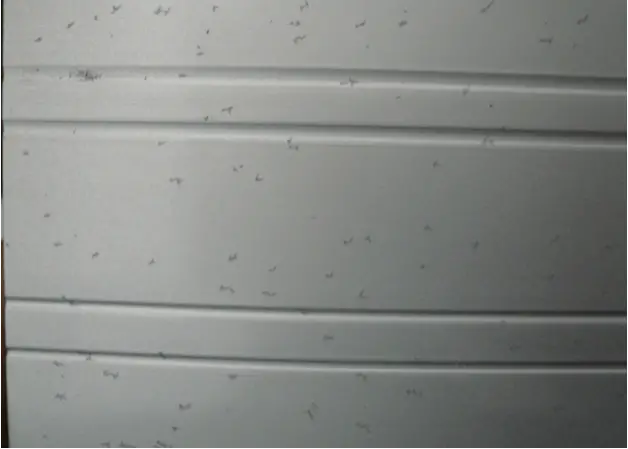

| 名称 | ラフ・エッチング | 原因 | アルカリエッチング加工 |

| 定義 表面粗さ 過度のアルカリ腐食によるアルミニウムの | |||

| 特徴 過度のエッチングにより、表面はざらざらし、くすんでいる。 深刻なケースでは、プロファイルの溶解により寸法精度に影響が出る。 | |||

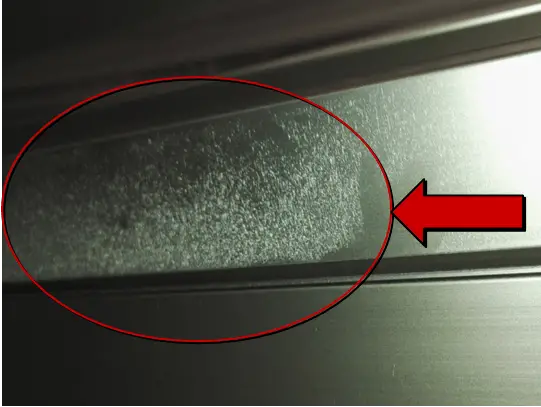

登場:  ラフ・エッチング | |||

| 発生原因 1.1.アルカリ槽の温度が高すぎる、2.アルカリ濃度が高すぎる、3.アルカリ槽のアルミニウムイオン濃度が低すぎる、4.アルカリ腐食時間が長すぎる、5.5.アルカリ槽の液が汚れている。6.手直し回数が多い。 | |||

| 対策: 1.タンク液条件(水酸化ナトリウム濃度、溶存アルミニウムイオン量、温度)の調整、2.処理時間の調整、3.定期的なタンクスラグの洗浄とタンク液の調整、4.繰り返し処理回数の削減。 | |||

| 名称 | エッチング不足 | 原因 | アルカリエッチング加工 |

| 定義アルミニウムのアルカリエッチング工程において、エッチングが不十分なために表面欠陥の除去効果が期待通りに得られない現象。 | |||

| 特徴表面は砂の表面効果がないか、または顧客の要求を満たすことができない。 | |||

登場:  エッチング不足 | |||

| 発生原因 1.アルカリ槽の温度が低すぎる、2.アルカリ腐食時間が短すぎる、3.アルカリ濃度が低すぎる、4.アルカリ槽のアルミニウムイオン濃度が高すぎる。 | |||

| 対策: 1.2.アルカリ腐食時間を適切に延長する。3.アルミニウムイオン濃度を合理的に調整する。 | |||

| 名称 | 脱脂ムラ | 原因 | オイル除去プロセス |

| 定義不完全な脱脂による不均一なアルカリ腐食 | |||

| 特徴脱脂が不完全で、アルミ表面にエッチングムラがある。アルマイト処理後のアルミ表面の光沢が異なり、着色後の表面に色ムラや色斑がある。 | |||

外観:  脱脂ムラ | |||

| 発生原因 1.脱脂時間不足、2.脱脂槽液の有効成分不足、3.ワーク表面の油汚れがひどい。 | |||

| 対策: 1.脱脂剤を加える。2.浸漬時間を3分以上延長する。3.表面に深刻な油汚れがあるワークは、手作業で拭き取り、前処理を行う。 | |||

| 名称 | バブル(陽極酸化) | 原因 | 陽極酸化処理と操作 |

| 定義:電解で発生するガスや攪拌に使用する空気は、素材の隙間や隅に滞留するため、酸化皮膜を形成することができず、通常は着色することができない。 | |||

| 特徴材料の隙間やコーナー部では、局所的な皮膜が非常に薄いか薄くなく、陽極酸化皮膜の表面に気泡が残留している。電解着色を行った場合、均一な色が得られない。 | |||

登場: .png) バブル(陽極酸化) | |||

| 発生原因 1.吊り上げ角度が不適切である。 溝掘り アルミニウムの形状がガスの除去に適していない。 | |||

| 対策: 1.下溝の勾配を制御することにより、2.プリプレグ時間を延長する、3.破損した消泡袋は、時間内に交換しなければならない。 | |||

| 名称 | ネットをはがす | 原因 | アルカリエッチング加工 |

| 定義陽極酸化皮膜が完全に除去されていない場合 | |||

| 特徴この現象は、再加工されたプロファイルで起こる。 リワーク時に古い酸化膜が除去されないため、再酸化時にこの部分に新しい酸化膜が形成されず、この時点で凹凸状の剥離層が現れる。 | |||

外観:  ネットをはがす | |||

| 発生原因 1.硫酸浸漬槽での剥離プロファイルの浸漬時間不足。 | |||

| 対策: 1.硫酸溶液の浸漬時間を延長する;2.アルカリエッチング時間を延長する。 | |||

| 名称 | すすぎ水の腐食 | 原因 | |

| 定義材料に含まれる不純物が原因で水洗いで発生する孔食。 | |||

| 特徴雪の結晶のようだ。 中心には黒い斑点があり、それが核となって周囲に広がり、まるで海の中のタコのようにたくさんの爪が伸びている。 | |||

外観:  すすぎ水の腐食 | |||

| 発生原因 1.押し出されたプロファイルには少量の亜鉛やガリウムが含まれており、中和処理後の水洗浄槽でCl-イオンやf-イオンと反応する;2.胚材料が中和された後、水槽に長く滞留する;3.シンクが汚染される。 | |||

| 対策: 1.アルミニウム棒の製造工程を監視し、亜鉛またはガリウムの含有量を制御する;2.胚材料が10分以上浸漬されないように材料製造速度を制御する;3.中和タンクの硝酸濃度≥5%(5% - 8%);4.シンクの清浄度を確保するために排水量を増やす。 | |||

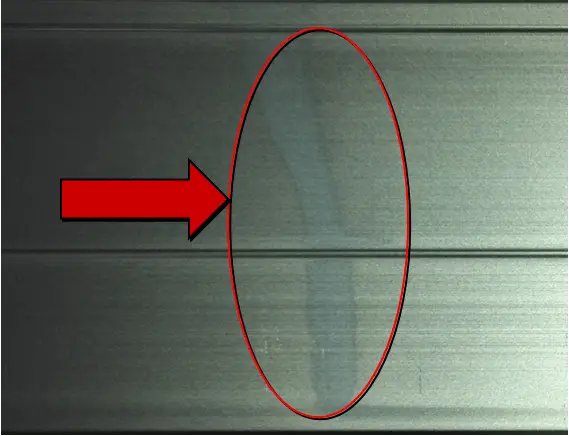

| 名称 | ホワイト | 原因 | 鋳造、押出、酸化処理 |

| 定義アルミニウムの表面に、酸化皮膜の剥離を伴わない、白色の点状または点状の着色されていない痕跡。 | |||

| 特徴:剥離とは異なり、剥離に伴う白い斑点のような欠陥である。白い斑点はフィルムに亀裂が発生したもので、形成されていない。ノーマルスキンフィルムの場合、その周辺部は着色しておらず、押し出し方向に沿って多く発生し、手で触ると手触りがある。 | |||

外観:  ホワイト | |||

| 発生原因 1.合金中に介在物があり、酸化皮膜が不連続である。 | |||

| 対策: 1.ロッドを厳密にコントロールする 鋳造工程2.上段以降のワークの酸化をできるだけ早く手配する。 | |||

| 名称 | 電気燃焼 | 原因 | 陽極酸化処理と操作 |

| 定義陽極酸化処理中、局部的に電流密度が高くなりすぎ、焼け焦げや感電のように見える。 | |||

| 特徴酸化皮膜に焼けたような跡が黒や黄色で現れる。深刻な場合は、プロファイルが破壊される。 | |||

外観:  電気燃焼 | |||

| 発生原因 1.酸化電流密度が高すぎる;2.アルミニウムが陰極板に接触しているときに短絡が発生する;3.アルミニウムと固定具の接触不良;4.陽極酸化中の電流上昇が速すぎる;5.カソードが損傷し、その面積が小さすぎる。 | |||

| 対策: 1.酸化電流密度は高すぎず、電流密度は1.2~1.5mA/dm²の間に制御されるべきである。2.溝を下げる際、極間の距離は十分に制御されなければならず、プロファイルが陰極板に触れることは厳禁である。 締め付け4.電流の柔らかい上昇時間の設定は条件を満たさなければならない; 5.損傷した陰極板を時間内に交換してください。 | |||

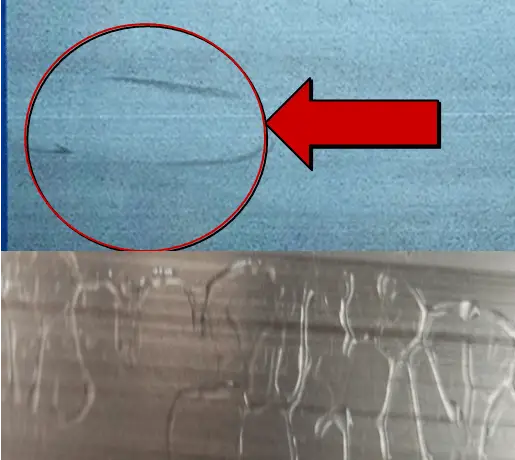

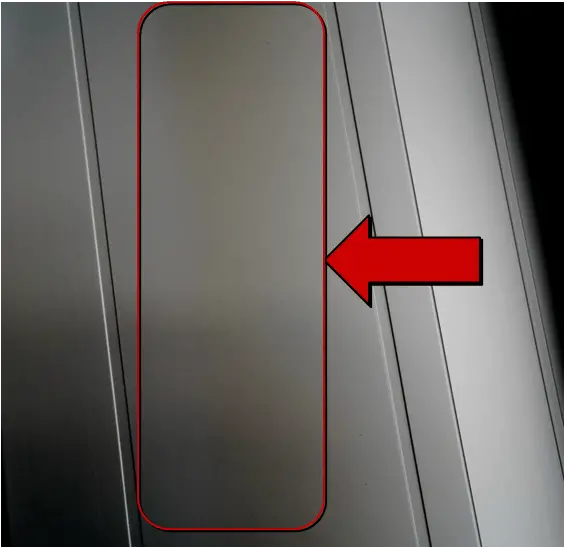

| 名称 | スラグ | 原因 | 押出、鋳造、金型 |

| 定義を持つ。 非金属 低倍率のサンプルでは、肉眼で確認できる金属組織中の介在物。酸化処理後、金属製品の表面は露出し、肉眼で見たり、手で触ったりして感じることができる。 | |||

| 特徴一般に破線状で、押出方向と一致している。押し出し後は見えず、酸化処理後に見える。 | |||

外観:  スラグ | |||

| 発生原因 1.押出シリンダーと押出ロッドの中心がずれているため、インゴット表層や押出シリンダー内壁の異物が押出形材の表面に付着する。 金型設計. | |||

| 対策: 1.2.定期的に押出シリンダーと押出ロッドのアライメントをチェックし、より多くの残圧を残すために時間内にそれらを調整する;3.押出シリンダーと固定押出パッド内壁の異物を除去する;4.押出パッドの温度を下げ、過度の潤滑を避ける;5.押出バレルとインゴットの温度を上げる。押出バレルとインゴットの温度を上げる。 | |||

| 名称 | スポーリング | 原因 | 陽極酸化処理と着色 |

| 定義 着色すると、酸化皮膜が半ドット状に剥がれ、非着色の斑点ができる。 | |||

| 特徴 プロファイルの表面に白い点やブロックが不規則に分布し、手で触れても手の感触がない。 | |||

登場:  陽極酸化処理と着色 | |||

| 発生原因 1.着色電圧が高すぎるか、着色時間が長すぎる;2.着色溶液が汚染されている;3.酸化中に形成されるバリア膜が薄すぎるか、不均一である。 | |||

| 対策: 1.着色条件の修正、2.不純物の除去、3.酸化電圧の上昇。 | |||

| 名称 | ブラックポイント | 原因 | 陽極酸化 |

| 定義黒い星型の腐食ピット アルミ表面. | |||

| 特徴黒い点状で不規則に分布し、腐食箇所には酸化皮膜がない。 | |||

外観:  ブラックポイント | |||

| 発生原因 1.酸化性電解液中の塩化物イオン濃度が高すぎる。 | |||

| 対策: 1.酸化タンク液の安定性を確保するため、タンク液を交換する。 | |||

| 名称 | ピンホールピンホール | 原因 | 陽極酸化処理と操作 |

| 定義酸化皮膜とアルミニウム母材の熱膨張係数の差が大きいため、外力や高温で酸化皮膜にクラックが入り、損傷する。 | |||

| 特徴強い光の下で、表面に傾斜した方向から見ると、薄片状の鱗片が見える。 | |||

外観:  ピンホールピンホール | |||

| 発生原因 1.穴のシール時間が長すぎる。2.高膜材料が空気なしで攪拌され、熱交換が間に合わない。3.下段が乱暴に操作され、プロファイルへのストレスが大きすぎ、酸化膜が割れる。 | |||

| 対策: 1.2.高膜材料が酸化している場合、エアレーションと攪拌を行う。3.下段操作を標準化する。 | |||

| 名称 | イリデッセンス | 原因 | 穴シール |

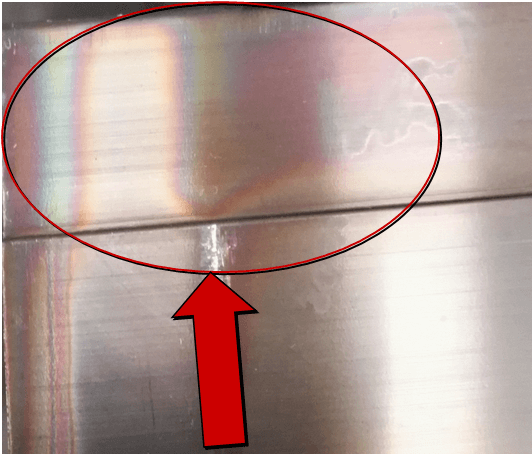

| 定義虹膜、干渉膜とも呼ばれる光の干渉現象で、表面に膜があることを示す。 | |||

| 特徴表面に傾斜した方向から見ると虹色が見える。 | |||

外観:  イリデッセンス | |||

| 発生原因 1.ヒートシール穴では、シリカとリン酸塩の存在によってシール不良が発生する。2.コールドシール穴では、シールタンク液の濃度が高すぎる、タンク温度が高すぎる、シール時間が長すぎる、などによってオーバーシールが発生する。 | |||

| 対策: 1.タンク液の組成を調整する;2.タンク液の温度を適切に下げ、穴のシール時間を短縮する;3.シール溝のニッケルイオンの含有量を減らす;4.タンク液のスラグを定期的に洗浄し、タンク液を頻繁にろ過し、タンク液の透明度を保つ。 | |||

| 名称 | ピンホール(映画) | 原因 | 電気泳動によるオイル除去 |

| 定義ピンホール孔食。 | |||

| 特徴塗膜表面には、窪みやミシン目のような小さな穴が不規則に並んでいる。表面に傾斜した方向に沿って見ると、塗膜のピンホールがより鮮明になる。 | |||

外観:  ピンホール(映画) | |||

| 発生原因 1.アルミニウム材料が電気泳動槽に入ると、塗液表面の気泡や空気が吸い込まれる。2.循環系に空気の巻き込みがある。3.陰極の遮蔽が悪いか、消泡袋が破損していて、塗液中に微細な気泡がある。4.電気泳動電圧が高すぎて、電解反応が激しく、気泡が発生する。5.電気泳動塗料に混入した不純物が塗膜に付着する。6.電気泳動槽の温度が高すぎる。7.電気泳動槽溶液のpH値が低く、溶媒が過剰であるため、塗膜の分極能力が低下し、不純物に対する抵抗力が弱い。8.前処理の脱脂不良。9.長期保管によるブランク表面の腐食。 | |||

| 対策: 1.2.定期的に装置の動作をチェックする。3.脱泡バッグを交換する。4.電気泳動電圧を下げる。フィルターバッグを定期的に交換する;6.6.電気泳動槽の温度はプロセス範囲内に制御すること;7.8.前処理液の脱脂強度を上げる。前処理の脱脂強度を高め、定期的に硝酸を添加し、不動態化強度を向上させる9.押し出された胚は時間内に酸化され、電気泳動されなければならない。 | |||

| 名称 | 色収差 | 原因 | カラーリングと操作 |

| 定義視覚的な色の違い | |||

| F特徴酸化アルミニウムと標準アルミニウムの色の違い | |||

外観:  色収差 | |||

| 発生原因 1.導電性が悪い;2.クランプが締まっていない;3.着色が正確でない。 | |||

| 対策: 1.導電性棒の菱目を下地の色が出るまで磨く。 2.緩まないように材料をしっかりクランプする。 3.カラリストは標準色板に従って色を厳密にチェックし、時間内にずれを修正する。 | |||

| 名称 | 酸のよだれかけ | 原因 | 操作 |

| 定義プロファイルの表面は、酸やアルカリ性の水によって腐食されます。 | |||

| 特徴プロファイルの表面に白いフローマークや丸い斑点がある。 | |||

外観:  酸のよだれかけ | |||

| 発生原因 1.冶具や材料棚に付着した酸・アルカリ溶液が、その後の水洗工程で完全に洗浄されず、アルミ表面に流れ込む。2.洗浄されていないアルミ表面に酸・アルカリ溶液が付着している。3.シーリングが終了したとき、他の材料が水切りエリアから横切られる。 | |||

| 対策: 1.2.小さい内部空洞のプロフィールを何回も洗浄する。3.他の材料ラックと交差しない。4.各洗浄槽のプロセスパラメータが生産要件を満たすことを確認する。5.5.酸化タンクを下げる時、導電桁を水道管で洗浄する。 | |||

| 名称 | 密閉されたスマット | 原因 | 穴シール |

| 定義穴を塞いだ後、石灰化した物質がプロファイルの表面に付着する。 | |||

| 特徴酸化したプロファイルの表面には消去可能な白色の灰が付着し、着色したプロファイルの表面には消えない黄色の灰が付着する。 | |||

登場:  密閉されたスマット | |||

| 発生原因 1.封孔槽のカルシウムイオンまたはマグネシウムイオンが高すぎる。2.封孔溝内の濁りがアルミニウム表面に吸着し、その後の水洗工程で洗浄されない。 | |||

| 対策: 1.2.シーリングタンク液の濾過性を高め、沈殿を減らす。3.穴のシーリング時間を把握する。4.新しいタンク液を構成する。 | |||

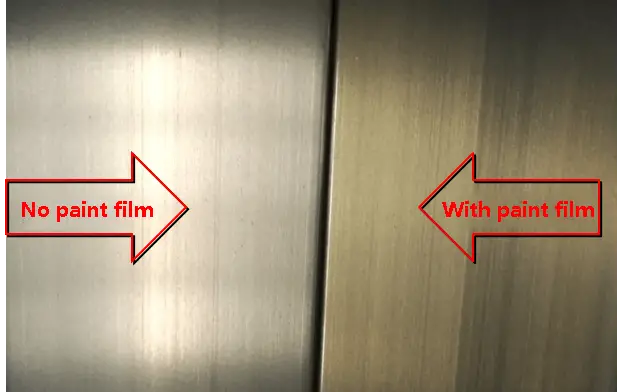

| 名称 | 地元のフィルムなし | 原因 | 電気泳動と操作 |

| 定義電気泳動コーティングを施した場合 アルミプロファイル 有機塗膜でコーティングされていない | |||

| 特徴表面に塗膜のあるプロファイルと比較すると、輝度が低く、手触りはざらざらしている。 | |||

外観:  地元のフィルムなし | |||

| 発生原因 1.導電性が悪い。2.RO1、RO2水洗浄槽の浸漬時間が長すぎる。3.水洗浄槽の溶剤含有量が高すぎる。4.電気泳動槽のpH値が高すぎる。5.温水槽の温度が高すぎ、浸漬時間が長く、酸化皮膜の穴が閉じている。 | |||

| 対策: 1.2.水洗浄槽の浸漬時間(2~3分)を厳密に管理する。3.プロセス要件に応じて溶剤の含有量を制御する。4.タンク液体のpH値を頻繁に検出し、それが高い場合には、時間内に精製しなければならない。5.温水タンクのプロセスを厳密に制御する。 | |||

| 名称 | ほこりの染み | 原因 | 電気泳動 |

| 定義: 塗膜表面や塗膜下に付着した塵埃などの異物によって形成される細粒状の異物。 | |||

| 特徴プロファイルの表面にドットが不規則に分布し、手で触ると膨らみ感がある。 | |||

登場:  ほこりの染み | |||

| 発生原因 1.電気泳動塗装工程前の水洗浄槽が清潔でないか、導電率が高すぎる。 電気泳動槽溶液中に粗大な機械的不純物がある。 アルミニウム材料 4.硬化炉の中にほこりやその他の不純物がある。 | |||

| 対策: 1.2.電気泳動槽の溶液のろ過頻度を強化し、フィルターバッグを交換する。3.電気泳動作業場は独立した空気循環システムを持ち、毎日清掃する。4.硬化炉を定期的に清掃し、熱風循環フィルタースクリーンを清掃または交換する。 | |||

| 名称 | バブル(映画) | 原因 | 電気泳動と操作 |

| 定義気泡付着によるプロファイル表面の気泡マーク | |||

| 特徴一般的に不規則な円形の気泡の跡で、大きさが異なる。 | |||

登場: .png) バブル(映画) | |||

| 発生原因 1.アルミニウム材料が電気泳動槽に浸漬されるとき、塗料液の表面に気泡または空気を巻き込みます;2.塗料液に小さな気泡が含まれています;3.アルミニウム表面に気泡が多すぎて、塗料液の流動性が悪く、外に出すことができません;4.アルミニウムが溝に入る過程で傾斜角度が十分ではありません;5.塗料注入バルブがしっかり閉まっておらず、空気を吸い込んでしまう。6.タンク液中の溶剤Aの含有量が少ない。 | |||

| 対策: 1.2.消泡袋が破損していないか確認する。3.溶剤Bを一定量添加するか、循環量を増やす。4.毎回塗料液を圧送した後、バルブの閉状態を確認する。5.溶剤Aを適量加える。 | |||

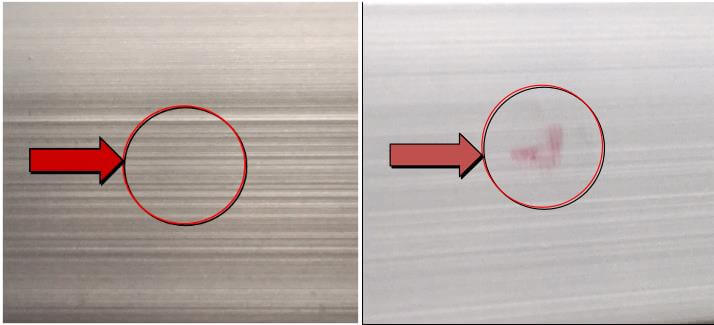

| 名称 | パウダリング(JIS) | 原因 | 電気泳動と陽極酸化 |

| 定義陽極酸化処理後、フィルム表面に白い粉が発生する。 | |||

| 特徴アルマイト処理後の皮膜は白い粉状で不透明である。 | |||

登場:  プオドリング(JIS) | |||

| 発生原因 1.電解液温度が高すぎる; 2.アルミニウムイオン濃度が高すぎる; 3.電流密度が高すぎる; 4.酸化時間が長すぎる; 5.酸化後の浸漬時間が長すぎる 6.酸化槽液の攪拌不足 7.局部吊り材が高密度すぎる。 | |||

| 対策: 1.2.しばしば余分なアルミニウムイオンを分離する。3.適切な電流密度を使用する。4.酸化時間を把握する。6.浸漬時間をコントロールする。6.陽極酸化中、十分に換気し、攪拌する;7.7.上列間の距離を制御する。 | |||

| 名称 | 黄変(複合陽極酸化皮膜) | 原因 | 陽極酸化、電気泳動 |

| 定義黄色い塗膜や酸化膜の現象。 | |||

| 特徴プロファイル合成フィルムは全体的に黄色く見える。 | |||

| A外観: | |||

| 発生原因 1.塗膜が厚すぎる;2.硬化温度が高すぎるか、硬化時間が長すぎる;3.電気泳動槽が汚れている;4.電気泳動塗料の品質が異常である;5.酸化後、水槽に浸す時間が長すぎて、酸化皮膜が黄変し、塗膜が透明になって製品が黄変する; | |||

| 対策: 1.塗装条件を改善し、塗装膜厚を薄くする。2.炉内温度をプロセスで必要な範囲に調整する。3.電気泳動槽液を精製する; 4.品質の安定した電気泳動塗料を購入し、定期的にサンプリング検査を行い、品質の安定性を確認する。5.酸化後の洗浄水の水質と洗浄時間を管理する。 | |||

| 名称 | くすんだ色 | 原因 | 電気泳動 |

| 定義電気泳動プロファイルを硬化させた後、プロファイルの表面に粒状の電気泳動塗料を付着させる。 | |||

| 特徴一般にプロファイルの表面には不規則に分布し、付着した粒子は大小さまざまである。 | |||

| A外観: | |||

| 発生原因 1.電気泳動主槽やRO水洗浄槽が長期間洗浄されておらず、槽壁に固化した旧塗料が付着しており、製造時に傷がついてプロファイルに付着する。 電気泳動主槽やRO水洗浄槽に酸を混入すると、塗膜樹脂の一部が凝縮してプロファイルに付着する。 電気泳動主槽に塗料溶液を添加する際、混合が不均一で乳化が完全でない。 | |||

| 対策: 1.電気泳動主槽およびRO水洗浄槽を定期的に清掃し、付着した旧塗料を除去する。 2.電気泳動主槽およびRO水洗浄槽に酸が混入しないようにする。 3.電気泳動主槽に塗料溶液を添加する場合は、30分以上撹拌し、完全に乳化させた後、主槽に送液する。 | |||

| 名称 | 酸よだれかけ(フィルム) | 原因 | 電気泳動 |

| 定義:電気泳動プロファイルが硬化した後、プロファイルの表面にペイント・スポットまたはペイント・フロー・マークがある。 | |||

| 特徴: 塗膜の表面に不規則なペイント・スポットやペイント・フロー・マークがある。 | |||

外観: .png) 酸よだれかけ(フィルム) | |||

| 発生原因 1.電気泳動後の槽出保持時間が長すぎる。2.コーティング濃度が不適切。3.電気泳動後の洗浄が不十分。4.RO2洗浄槽の固形分濃度が高すぎる。5.導電性ビーム上に酸塩基性水滴がある。 | |||

| 対策: 1.1.溝加工後の電気泳動の滞留時間は1分以内とする。2.工程要求に従い、塗膜濃度を厳密に管理する。3.電気泳動後の洗浄時間を適切に延長する。4.RO2水洗浄槽の固形分を減らす。5.酸化工程では、桁を洗浄するために水を十分に噴霧すること。 | |||

| 名称 | ウォータースポット | 原因 | 電気泳動と操作 |

| 定義ウォーターマーク:ウォーターマークとも呼ばれ、硬化前または硬化中に塗膜表面(特に水平または傾斜した状態の塗膜表面)に付着した水滴によって生じる斑点状または水滴状の模様を指す。 | |||

| 特徴水平部や傾斜部に発生しやすく、不規則に分布し、その形状は斑点状や滴状である。 | |||

| A外観: | |||

| 発生原因 1.半乾きの塗膜表面に水滴が付着し、硬化時に光沢が変化する。2.塗膜表面に付着した水滴に不純物があり、光沢や色が変化する。3.前回の温純水洗浄の水質が不適格であるか、浸漬時間が短い。 | |||

| 対策: 1.十分なお湯と浸漬時間を確保する。 | |||

| 名称 | バブル(カラー) | 原因 | 押し出し、陽極酸化、操作 |

| 定義電解着色で発生するガスや攪拌に使用される空気は、材料の隙間や隅に滞留して酸化皮膜層を覆うため、着色した金属イオンが酸化皮膜の細孔径に入り込んで気泡状の着色斑を形成することはない。 | |||

| 特徴材料の隙間やコーナー部では、局所的な皮膜が非常に薄いか薄くなく、陽極酸化皮膜の表面に気泡が残留している。電解着色を行った場合、均一な色が得られない。 | |||

| A登場する:

バブル(カラー) | |||

| 発生原因 アルミニウムの形状がガスの除去に適していない。 | |||

| 対策: 下部溝の傾斜を制御することによって、プリプレグ時間を延長する。 | |||

酸化処理された表面処理製品の外観と性能の欠陥は、主に穴の密閉性が不適格、酸化皮膜の厚さが不適格、塗膜の鉛筆硬度が不適格、塗膜の耐食性が不適格などである。

一般的に、このような不良品は一旦生産されると、まとめて廃棄されることが多く、大きな損失となるため、随時防止する必要がある。

| 名称 | シーリング不良 | 原因 | 穴シール |

| 定義穴のシーリングの重量損失はGB / t5237に準拠していません。 | |||

| 特徴捺印性が悪く、期待した効果が得られない。現場で水性ペンを使って染めるため、乾燥後に拭き取ることができない。 | |||

外観:  シーリング不良 | |||

| 発生原因 1.封孔時間不足、2.封孔温度が低い、3.タンク溶液のpH値がプロセス範囲内にない、4.酸化膜厚が規定膜厚を著しく超えている。 | |||

| 対策: 1.封孔時間を延長する。2.封孔温度を調整する。3.タンク液パラメーターをプロセス範囲に調整する。4.酸化膜の厚さを測定し、実際の膜厚に応じて封孔時間を決定する。 | |||

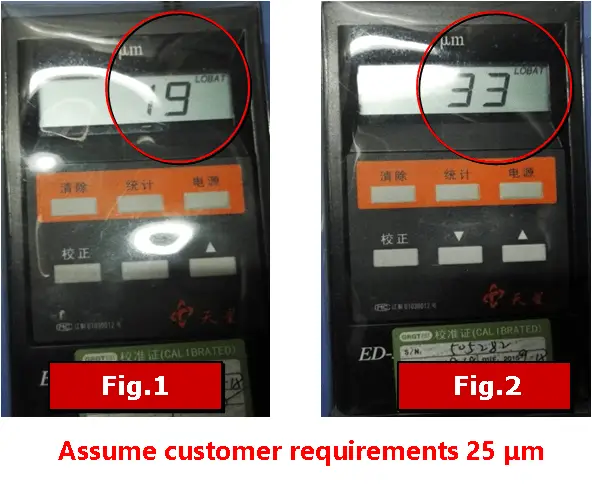

| 名称 | 酸化膜の厚さが基準に達していない | 原因 | 陽極酸化 |

| 定義酸化皮膜の厚さが要件を満たしていない。 | |||

| 特徴図1に示すように、アルマイト処理後に得られる酸化皮膜の厚さは、顧客の要求を満たすことができない; この時、顧客はそれを受け入れることができるが、酸化コストを増加させることはお勧めできません;酸化膜の厚さの標準。 | |||

登場:  酸化膜の厚さが基準に達していない | |||

| 発生原因 1.シリコンジェネレーターの出力電流が設定と一致しない。 | |||

| 対策: 1.2.酸化珪素機械の電流の実際の出力値を頻繁にチェックし、生産を促進し、酸化時間を調整する。 | |||

| 名称 | 鉛筆の硬度は不適格 | 原因 | 電気泳動 |

| 定義プロファイル電気泳動塗膜鉛筆硬度 < 3H | |||

| 特徴刃物で塗膜の一部を引き、シート状やロール状に手で挽く。 | |||

| A外観: | |||

| 発生原因 1.温水タンクの水温が低く、工程要件を満たしていない。2.硬化温度と時間が工程要件の下限を満たしていない。3.長時間温水に浸し、酸化皮膜が閉じている。4.タンク液の老化。硬質単量体と軟質単量体の配合比が要求条件を満たしていない。 | |||

| 対策: 1.2.硬化炉の温度と硬化時間をプロセス範囲に調整する。3.湯槽の浸漬時間を6分程度にコントロールする。4.湯槽液を一部交換する。5.硬質モノマーと軟質モノマーの配合比を調整する。 | |||

| 名称 | 耐食性は不適格 | 原因 | 電気泳動 |

| 定義塗膜の耐食性モニタリングはGB / t5237に準拠していません。 | |||

| 特徴; | |||

| A外観: | |||

| 発生原因 1.2.温水タンクと純水タンクが汚染されている。3.タンク液の酸価が高い; | |||

| 対策: 1.2.頻繁に熱湯タンクおよび純粋な水漕のフィルター・バッグを取り替え、タンク液体の pH の価値を規則的に検出し、プロセス範囲を超過すればあるタンク液体を時機を得た取り替えます; 3.タワー C を数回分け、正常なプロセス範囲内の酸の価値を調節して下さい。 | |||

酸化表面処理は製品のサイズに与える影響は少ない。

そのような欠陥はほとんどなく、前工程に流れ込むことが多い。

このプロセスの影響は、主に2つの欠陥に集中している:過剰なバインディングマークと薄い再加工肉厚。

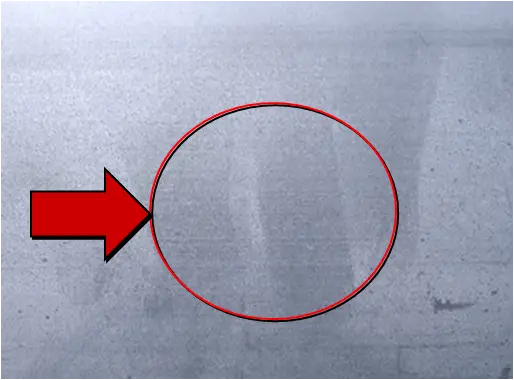

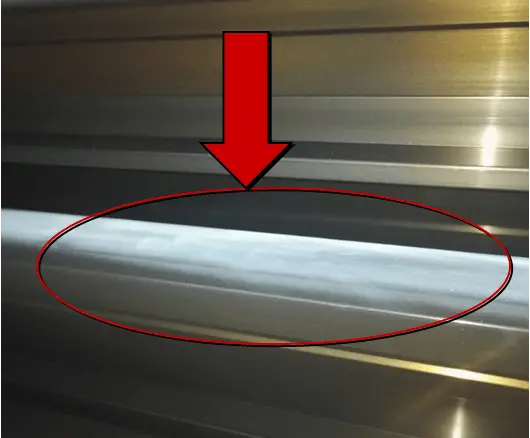

| 名称 | 保持装置の印象 | 原因 | 操作 |

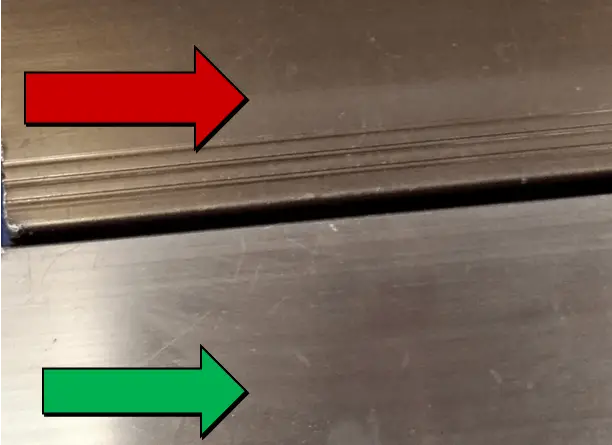

| 英語 | 保持装置の印象 | ||

| 定義バインディングマークが図面要求値を超えている。 | |||

| 特徴表面処理中、アルミニウムとハンガーの接触は、この部品の表面処理によって生成された印象に影響を与えます。

このトレースは避けられないが、顧客が制限した長さを超えることはできない。 | |||

外観:  タイラインマーク | |||

| 発生原因 1.2.上部の結合列が緩く、前処理中にプロファイルが上下に動いたり、ずれたりする。3.結合角度と下部の溝角度が不十分である。4.導電性ロッドの仕様がプロセス要件を満たしていない。 | |||

| 対策: 1.1.導電性棒の間隔は上段の間に決定し、上下の結合列は一致させなければならない。特別な要求のあるワークピースには、特別な導電性棒と固定具を使用しなければならない。2.上段の結合にはアルミ線結合を使用し、プロファイルは緩んではならない。固定具は上段に使用し、プロファイルが上下に滑らないようにしなければならない。3.導電性棒の下穴から結んで配置し、両端に十分な角度傾斜があるようにする。4.導電性棒は、酸化ワークショップの導電性棒の操作仕様の要件を満たさなければならず、要件を満たしていないものは、時間内に交換しなければならない。 | |||

| 名称 | リワーク肉厚 | 原因 | オペレーション |

| 定義再加工された製品の肉厚は、顧客の要求よりも低い。 | |||

| 特徴肉厚の測定は、顧客が要求する下限値よりも低い。 | |||

| A外観: | |||

| 発生原因 1.2.酸化工程は何回もやり直した。 | |||

| 対策: 1.上段の受入材料検査を強化する。2.完成品を一度に成功させるようにする。 | |||