鋳物の魅力的な世界を不思議に思ったことはありませんか?古くからありながら進化を続けるこの製造工程は、数え切れないほど多くの方法で私たちの日常生活を形作っています。このブログでは、複雑な金属部品を正確かつ効率的に製造するために使用される、さまざまな種類の鋳造技術についてご紹介します。伝統的な砂型鋳造から高度なダイカスト鋳造まで、各方法は用途に応じて独自の利点を提供します。この重要な製造工程の複雑さを掘り下げ、それがどのように業界全体のイノベーションを促進し続けているかを発見していきましょう。

鋳造は基本的な製造プロセスであり、液体材料を所望の形状の中空キャビティを持つ鋳型に流し込み、凝固させる。凝固した部品は鋳物として知られ、鋳型から排出または破壊されて完成します。

鋳造プロセスにはいくつかの種類があり、それぞれに独自の特性、利点、欠点があります。これらは大きく2つのグループに分類することができます:砂型鋳造と特殊鋳造です。

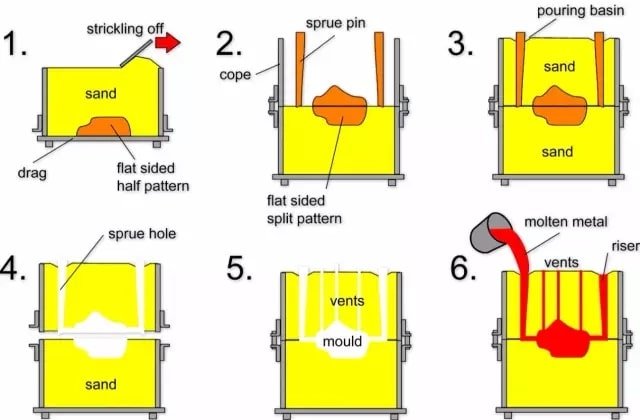

砂型鋳造は、最も一般的で汎用性の高い鋳造方法のひとつです。砂で型を作り、その空洞に溶けた金属を流し込む。砂型鋳造には、主に3つのタイプがあります:

特殊鋳造法では、さまざまな素材や技法を用いて鋳型や鋳造品を作ります。これらは造形材料によって大きく2つに分けられます:

様々な鋳造プロセスを理解することは、特定の用途に適した方法を選択するために非常に重要です。各プロセスにはそれぞれ独自の特性、利点、欠点があり、製品の種類や生産規模によって適しているものが異なります。これらの工程を詳しく調べることで、製造効率と製品品質を最適化するために、十分な情報に基づいた決定を下すことができます。

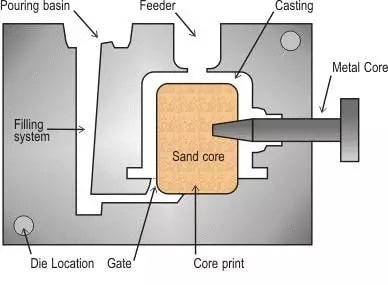

砂型鋳造は、砂の混合物から鋳型を作成することにより金属鋳物を製造する汎用性の高い、広く使用されている方法です。このプロセスは、鋼、鉄、ほとんどの非鉄合金を含む様々な金属から鋳物を製造することができます。特に、複雑な形状や複雑な内部空洞を作り出す能力が高く評価されている。

砂型鋳造プロセスには、いくつかの重要なステップがある:

砂型鋳造法

砂型鋳造にはいくつかの特筆すべき特徴がある:

砂型鋳造は、その汎用性と費用対効果により、様々な産業で広く使用されています。一般的な用途は以下の通りです:

要約すると、砂型鋳造は、複雑な形状や複雑な細部を持つ金属鋳物を製造するための非常に適応性が高く、費用対効果の高い方法です。さまざまな材料を扱うことができるため、多くの産業用途で不可欠なプロセスとなっています。

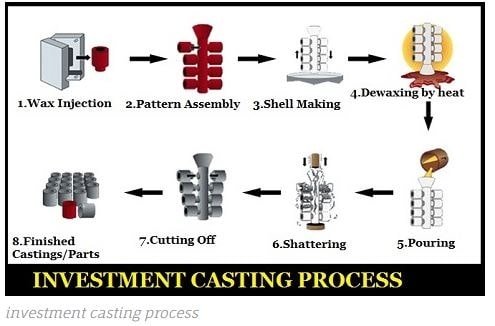

ロスト・ワックス鋳造としても知られるインベストメント鋳造は、精密鋳造プロセスであり、可溶性材料(通常はワックス)からパターンを作成する。このパターンを何層もの耐火物で包み、鋳型を形成します。鋳型ができあがったら、パターンを溶かし出し、パーティング面のない空洞を残す。その後、残ったワックスを除去し、型を強化するために高温で焼かれる。最後に、溶けた金属をキャビティに流し込み、最終的な鋳物を作る。

インベストメント鋳造プロセスには、いくつかの重要なステップがある:

インベストメント鋳造プロセス

インベストメント鋳造は、複雑な形状や高い精度が要求される小型部品の製造に特に適しています。航空宇宙、自動車、医療機器などの産業で広く使用されています。一般的な用途は以下の通り:

インベストメント鋳造は、様々な用途に高品質で精密な部品を提供する、現代の製造業に欠かせないプロセスであり続けています。

クレイモールド鋳造は、様々な鋳物を製造するための鋳型を作成するための主要材料として粘土を利用する伝統的な鋳造プロセスです。この方法には歴史的な意義があり、特に中国では何世紀にもわたって使用されており、最も古くから知られている鋳造技術のひとつと認識されている。

粘土型に強い凝集力を持たせるために、粘土は水と様々な有機物や無機物と混合される。これらの材料には次のようなものがある:

混ぜ合わせた粘土は、風乾または天日干しの工程を経る。この乾燥段階は、鋳型を固め、硬く耐久性のあるものにするために非常に重要である。こうして出来上がった粘土型には、鋳造工程でガスを抜くために欠かせない空気排出孔がある。

クレイモールド鋳造の特筆すべき利点のひとつは、鋳型の再利用性である。粘土型は何度も使用することができ、半永久的な型に分類される。この特性により、鋳造工程では経済的で効率的な選択肢となる。

クレイモールド鋳造は、特に中国の製造業の歴史において重要な位置を占めている。これは、さまざまな金属製品を製造するためにこの方法を開発した初期の冶金学者たちの創意工夫と機知を表している。

現代の鋳造技術は進化しているが、粘土鋳型による鋳造は、そのシンプルさと特定の用途における有効性から、今でも高く評価されている。小規模生産や、伝統的な方法が好まれる地域では特に有用である。

クレイモールド鋳造は、伝統的な製造技術の不朽の遺産の証です。入手しやすい材料とシンプルな工程を利用することで、何世紀にもわたって鋳物を製造するための信頼できる方法を提供してきた。その歴史的な重要性と実用的な利点は、特定の文脈において価値ある鋳造方法として続いている。

シェルモールド鋳造は、薄いシェルモールドを使用して高品質の鋳物を製造する精密鋳造プロセスです。この方法は1943年にヨハネス・クローニングによって発明され、1944年にドイツで初めて利用されました。以来、その効率性と複雑で正確な鋳物を製造する能力により、世界中の様々な産業で広く採用されています。

シェルモールド鋳造プロセスには、いくつかの重要なステップがあります:

シェルモールド鋳造は、精度と高品質の表面仕上げが重要な産業で広く使用されています。一般的な用途は以下の通りです:

シェルモールド鋳造は非常に効率的で精密な鋳造方法であり、様々な産業において製造能力の向上に役立ってきました。優れた表面仕上げを持つ高品質で詳細な鋳物を製造する能力により、多くの用途で好まれています。

セラミックモールド鋳造は、セラミックスラリーを利用して高品質の鋳物を製造する洗練された鋳造方法です。この技術は、優れた表面仕上げで精密かつ複雑な形状を作り出す能力で特に評価されています。この鋳造法の詳細を掘り下げてみましょう。

この鋳造法で使用されるセラミックスラリーは、以下の成分で構成されている:

セラミックスラリーのゲル化プロセスを促進するために、水酸化カルシウムや酸化マグネシウムなどの触媒が添加されることが多い。これらの触媒はスラリーを素早く固めるのに役立ち、鋳型を短時間で後続工程に対応できる状態にします。

使用される耐火材料と伝統的なセラミックとの間の組成と外観の類似性により、このプロセスはしばしば「セラミック型」鋳造と呼ばれます。セラミック型鋳造は、従来の砂型鋳造から進化した高度な技術であり、精度と表面品質が向上しています。

セラミック金型鋳造には、主に2つの方法がある:

この方法は、詳細で複雑な鋳物を作るのに特に有効である。

この技術は、材料効率と費用対効果の高さから、生産現場で広く使われている。

セラミックモールド鋳造は、鋳造技術における重要な進歩であり、従来の方法に比べて多くの利点を提供します。高精度で高品質な鋳物を製造するその能力は、様々な産業用途において非常に貴重なプロセスとなっています。組成、触媒、および関連する方法を理解することで、製造業者はこの技術を効果的に利用し、優れた鋳造結果を得ることができます。

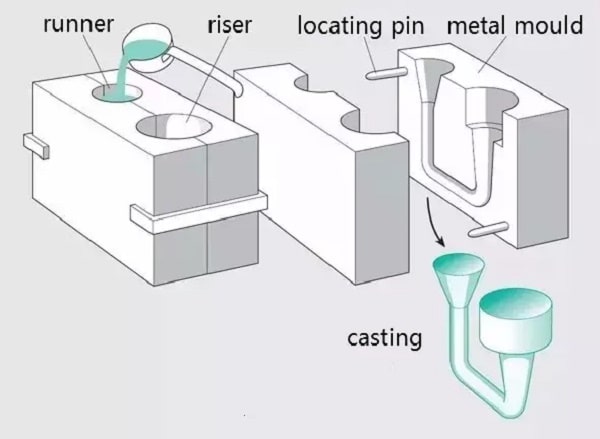

金型鋳造は、硬質金型鋳造としても知られ、液体金属を金型に流し込んで鋳物を作る非常に効率的なプロセスです。鋳型は通常、鋼鉄または鋳鉄から作られ、何度も再利用することができ、その回数は数百回から数千回に及ぶことが多く、大量生産のための費用効果の高い方法となっています。

その利点にもかかわらず、金型鋳造には一定の限界がある:

金型鋳造は、高い精度と再現性が重要な産業で広く使用されています。一般的な用途は以下の通りです:

金属金型鋳造は多用途で効率的な製造プロセスであり、特に寸法精度と表面仕上げに優れた金属部品の大量生産に適している。しかし、材料、形状の複雑さ、重量の点で、その限界は、特定の用途にこの方法を選択する際に慎重に考慮する必要があります。

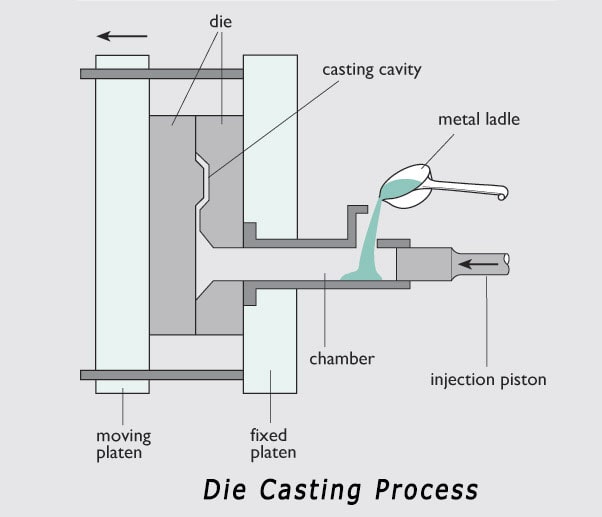

ダイカストは、溶融金属を精密金型のキャビティに高圧・高速で注入する製造工程である。金属は冷却され、圧力下で凝固し、正確な寸法と滑らかな表面仕上げを持つ鋳物が形成されます。

ダイカスト・プロセスには、いくつかの重要なステップがある:

ダイカストは当初、自動車産業や計器産業で使用されていました。時を経て、その用途は以下のようなさまざまな分野に広がっている:

ダイカストは、高精度と優れた表面品質で複雑な形状を製造できることから、現在でも汎用性が高く、広く使用されている製造プロセスである。

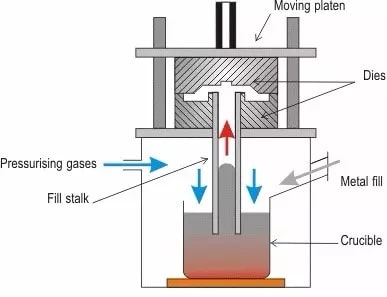

低圧鋳造は、通常0.02MPaから0.06MPaの低圧下で液体金属を鋳型に充填する製造プロセスである。その後、この圧力下で金属が晶出し、鋳物が形成される。この方法の特徴は、注湯中の金属の圧力と速度を制御できることで、さまざまな鋳型や合金に適しています。

低圧鋳造は、主に以下のような伝統的な製品の製造に使用される:

これらの部品は、緻密な構造や高い機械的特性など、低圧鋳物の高品質な特性の恩恵を受けています。

低圧鋳造は、高品質な金属鋳物を製造するための多用途で効率的な方法です。注湯時の圧力と速度を制御できることに加え、加圧下での底部注入充填と凝固の利点があるため、幅広い用途に適しています。このプロセスは、鋳物の品質を向上させるだけでなく、金属の利用率を高め、より大きな自動化を可能にし、現代の製造業における貴重な技術となっています。

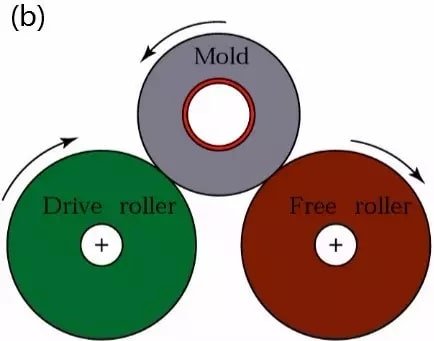

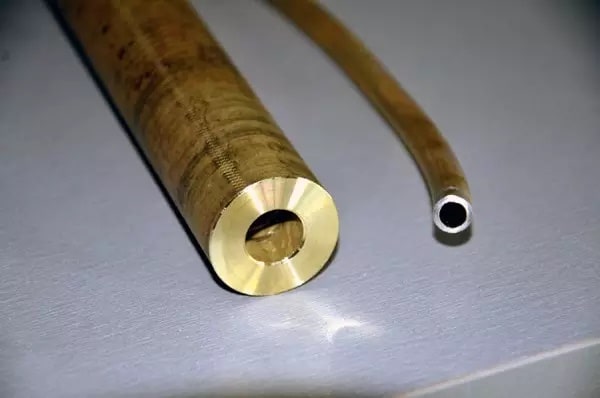

遠心鋳造は、回転する鋳型に溶融金属を流し込む鋳造法である。鋳型の回転により遠心力が発生し、鋳型への充填と金属の凝固が促進される。この技法は、均一性と密度の高い円筒形の部品やコンポーネントを製造するのに特に効果的です。

遠心鋳造は当初、鋳造パイプの製造に利用されていたが、その後、冶金、鉱業、運輸、灌漑排水機械、航空、国防、自動車産業など、さまざまな産業で広く採用されている。このプロセスは、鋼、鉄、非鉄炭素合金鋳物の製造に使用される。

遠心鋳造は、優れた機械的特性を持つ高品質の円筒形部品を製造するための多用途で効率的な方法であり、多くの産業用途において価値あるプロセスとなっている。

重力ダイカストは、液体金属を重力の影響を受けて金型に流し込む鋳造プロセスです。その後、金属は冷却され、凝固して鋳物が作られます。この方法は、正確な寸法と優れた表面仕上げを持つ高品質の金属部品を製造するために広く使用されています。

重力ダイカストは、アルミニウム合金やマグネシウム合金など、複雑な形状の非鉄合金鋳物の大量生産に特に適しています。また、鉄や鋼の金属鋳物やインゴットの製造にも用いられる。この方法は、自動車、航空宇宙、家電製品など、高い精度と品質を必要とする産業で好まれています。重力ダイカスト鋳造プロセス、その利点、およびその限界を理解することにより、製造業者は、高品質の金属部品を製造するためにこの方法を採用する時期をより適切に判断することができます。

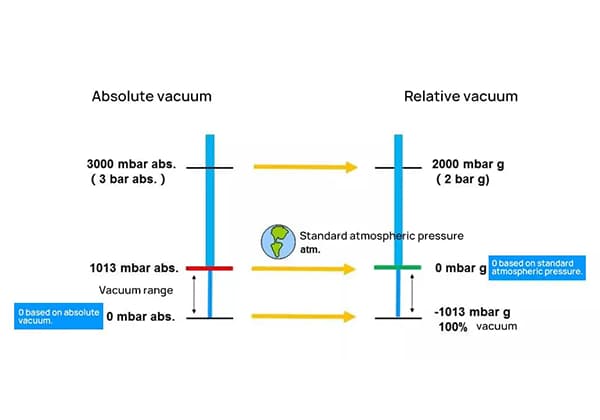

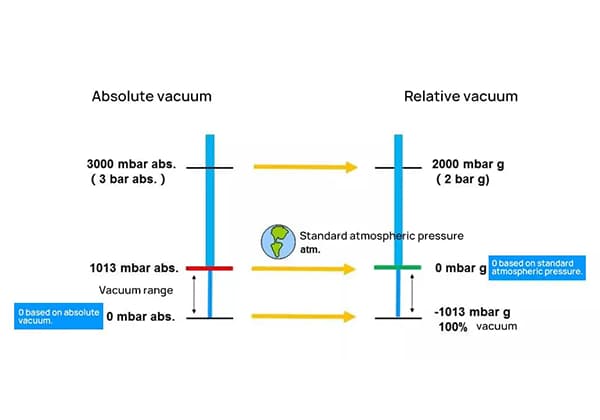

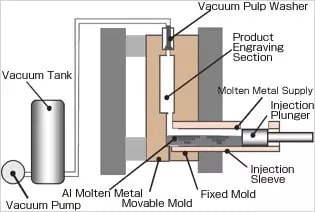

真空ダイカストは、ダイカスト内の気孔や溶解ガスを除去または大幅に減少させることにより、鋳造部品の機械的特性と表面仕上げを向上させるダイカストの高度な形態です。これは、鋳造プロセス中に金型キャビティからガスを抽出することによって達成され、欠陥の少ない、より高密度で堅牢な鋳物を作るのに役立ちます。

真空ダイカストプロセスには、いくつかの重要なステップがある:

真空ダイカストは、鋳造部品の気孔率を低減し、機械的特性と表面仕上げを改善するという点で大きな利点をもたらす高度な技術である。しかし、精密な制御と複雑な金型密閉構造を必要とするため、コストと複雑さが増します。適切に実施されれば、厳しい性能要件を満たす高品質の鋳物を製造することができます。

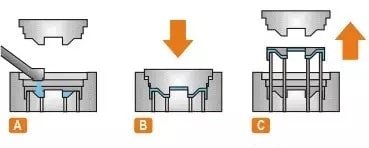

スクイズ鋳造は、液体金属鍛造としても知られ、液体または半固体の金属を高圧下で凝固させ、最終製品またはブランクを直接製造する金属成形プロセスです。このプロセスは、鋳造と鍛造の両方の利点を兼ね備えており、液体金属の高い利用率、簡素化されたプロセス、安定した品質など、いくつかの利点があります。エネルギー効率の高い金属成形技術であり、将来の応用が大いに期待されている。

ダイレクト・スクイーズ・ダイカスト:

間接絞りダイカスト:

スクイズ鋳造は、以下のような様々な種類の合金の製造に使用できる:

この汎用性により、自動車部品から航空宇宙部品まで、幅広い産業用途に適している。

スクイズ鋳造は非常に効率的で汎用性の高い金属成形プロセスであり、従来の鋳造や鍛造の方法に比べて多くの利点を提供します。欠陥を最小限に抑えた高品質の部品を生産する能力と、様々な合金との互換性により、現代の製造業にとって魅力的な選択肢となっています。

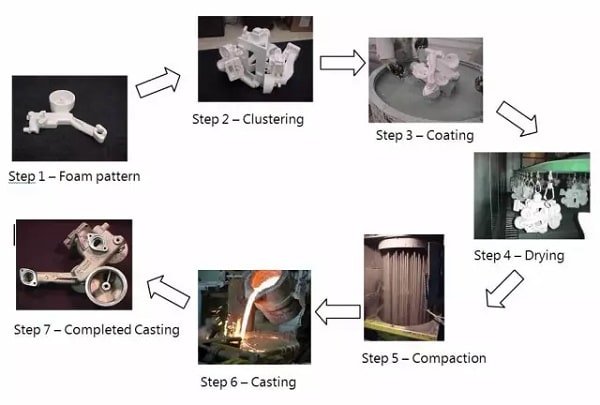

ソリッド鋳造としても知られるロスト・フォーム・キャスティングは、パラフィンや発泡スチロールの模型を利用して、希望する鋳物のサイズと形状を再現する現代的で革新的な鋳造技術です。これらの模型は、一つのユニットを形成するためにクラスターに組み立てられ、鋳造工程で使用されます。

ロスト・フォーム鋳造は非常に汎用性が高く、複雑な構造や様々なサイズの精密鋳物を幅広く製造することができます。様々な合金や生産バッチサイズに適しています。一般的な用途には以下のようなものがあります:

ロストフォーム鋳造は非常に効率的で精密な鋳造法であり、設計の柔軟性、コスト削減、環境への配慮など、数多くの利点を備えている。複雑で高品質な鋳物を作ることができるため、様々な産業用途で貴重な技術となっている。

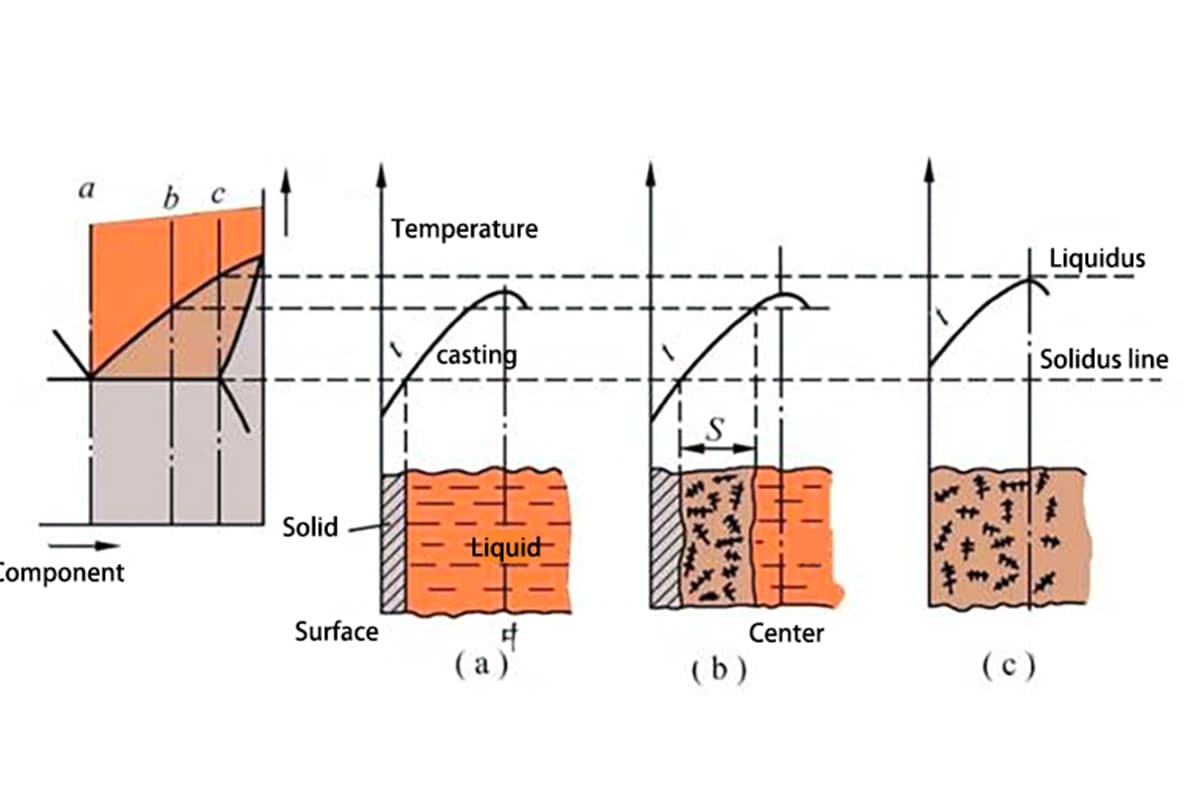

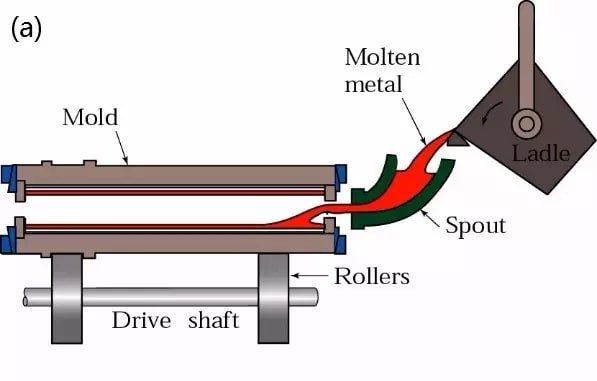

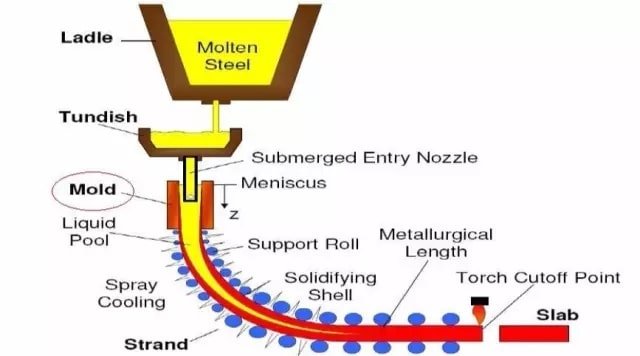

連続鋳造とは、溶融金属を晶析装置と呼ばれる特別に設計された鋳型に連続的に流し込む高度な冶金プロセスである。金属が凝固すると、鋳型の反対側の端から連続的に引き抜かれます。この方法によって、長さが不定の鋳物や特定の長さの鋳物を製造することができ、工業用途に非常に効率的です。

連続鋳造プロセスには、いくつかの重要なステップがある:

連続鋳造にはいくつかの技術的利点がある:

連続鋳造は汎用性があり、以下のような様々な金属や合金の鋳造に使用できる:

特に、断面形状が一定の長尺鋳物の製造に適している:

連続鋳造は、材料特性、生産効率、コスト削減の面で多くの利点を提供する、非常に効率的で技術的に高度なプロセスです。長尺で均一な鋳物を生産するその能力は、現代の冶金産業において不可欠なものとなっています。

鋳造は、固体の金属を溶かし、型に流し込み、特定の形状に凝固させる、基本的で汎用性の高い製造技術である。このプロセスは現代の製造業に不可欠であり、コスト、時間、材料効率の面で多くの利点があります。

鋳造工程は以下のステップにまとめられる:

鋳造は最も古い金属加工プロセスのひとつであり、その歴史は約6000年に及ぶ。この長い歴史は、製造業におけるその重要性と永続的な関連性を強調している。

鋳造は、その多用途性、効率性、複雑な形状を製造する能力により、現代の製造業の要であり続けています。鋳型の準備から鋳造後の処理まで、鋳造プロセスの複雑さを理解することは、生産を最適化し、高品質の鋳造製品を確保するために不可欠です。

以下は、よくある質問に対する回答である:

主な鋳造法には、砂型鋳造、インベストメント鋳造(ロストワックス鋳造)、ダイカスト鋳造、遠心鋳造(ロートキャスティング)、連続鋳造、重力ダイカスト鋳造、ロストフォーム鋳造、石膏鋳造、回転鋳造(ロートキャスティング)、スクイズ鋳造、シェルモールド鋳造などがあります。これらの方法にはそれぞれ独自の特徴、利点、用途があります。砂型鋳造は最も古い方法の一つで、複雑な形状や大きな部品に適しています。インベストメント鋳造は高精度が可能で、航空宇宙産業や自動車産業で使用されています。ダイカスト鋳造は、低圧鋳造と高圧鋳造の両方があり、高精度で複雑な形状の大量生産に適しています。遠心鋳造は円筒部品に使用され、高密度で欠陥が少ない。連続鋳造は、長く連続した鋳物の大量生産に効率的です。重力ダイカストは永久金型を使用し、より良い表面仕上げと寸法精度を提供します。ロストフォーム鋳造は、発泡パターンを使用し、高精度と柔軟なデザインを実現します。石膏鋳造は、石膏型を使用し、複雑な細部に適しています。回転鋳造は、中空部品用の回転鋳型を使用します。鋳造と鍛造を組み合わせたスクイズ鋳造は、安定した品質と高い金属利用率を実現します。シェルモールド鋳造は、樹脂で覆われた砂型を使用し、表面仕上げと精度に優れています。各プロセスは、製品の特定の要件と生産量に基づいて選択されます。

砂型鋳造は、いくつかの顕著な利点と欠点を持つ広く使用されている鋳造プロセスです。砂型鋳造の利点は、一般的な砂を使って鋳型を作るというシンプルな製造工程を誇り、生産時間が比較的短いことである。鋳型は木材、プラスチック、金属などの安価な材料で作ることができるため、特に少量生産の場合、金型費用は低くなります。また、この方法は材料に柔軟性があり、ほぼすべての鉄または非鉄合金に対応できるため、自動車や航空宇宙などの多様な産業に適している。

さらに、砂型鋳造は、小さな複雑な部品から大きな部品まで、幅広いサイズと重量を製造でき、複雑な形状も可能です。リードタイムは一般的に短く、短納期を要するプロジェクトに最適です。このプロセスは、特に少量生産や試作品の場合、費用対効果も高く、使用する砂はリサイクルできるため、環境にも優しい。

しかし、砂型鋳造にはいくつかの欠点がある。砂型鋳造は、圧力をかけずに手で溶融材料を流し込むため、機械的強度が低く、気孔率が高くなる。寸法精度は低く、砂型の質感のため、部品の表面仕上げは粗くなることが多い。そのため、機械加工やサンドブラストなどの仕上げ工程を追加する必要があることが多い。この工程は労働集約的で、熟練工を必要とし、人件費を押し上げる可能性がある。

さらに、鋳造のたびに鋳型を作り直す必要があり、砂の多孔質な性質から保護コーティングが必要となり、複雑さとコストが増す。砂型鋳造はまた、収縮、コールド・シャット、ガス多孔性、砂の介在物などの欠陥が発生しやすく、これらは鋳型設計の不備や鋳造パラメータのばらつきから生じる可能性がある。プロジェクトに砂型鋳造を選択する際には、これらの欠点を利点と比較検討する必要がある。

ロストワックス鋳造としても知られるインベストメント鋳造では、ワックスパターンを作成し、耐火物でコーティングして鋳型を形成します。ワックスを溶かし出し、キャビティに溶けた金属を流し込むと、鋳型が壊れて最終的な部品ができあがる。このプロセスは、高精度と複雑な形状を可能にし、鉄と非鉄金属の両方に適しており、低~中程度の生産量に最適です。

一方、ダイカスト鋳造では、再利用可能な鋼鉄製の金型を使用し、そこに溶融金属を高圧で注入する。この製法は、大量生産をより迅速かつ効率的に行うことができ、多くの場合、寸法精度の良い数千個の部品を生産することができる。ダイカストは通常、アルミニウム、亜鉛、マグネシウムなどの非鉄金属に限定される。

要約すると、インベストメント鋳造は、優れた表面仕上げを持つ複雑で精密な部品の作成に優れていますが、大量生産には時間とコストがかかります。ダイカスト鋳造は、希望する表面仕上げを達成するために追加の機械加工が必要になる場合があり、非鉄金属に限定されますが、大量生産ではより費用対効果が高くなります。

遠心鋳造は、均一な肉厚と高い機械的強度を持つ円筒形または回転対称の部品の製造を必要とする用途に特に適しています。このプロセスは、優れた寸法精度と優れた機械的特性を持つ部品を製造できるため、さまざまな産業で広く使用されています。

パイプやチューブの製造において、遠心鋳造は、街灯柱、下水管、給水管、石油・ガスパイプライン、ボイラー管などのシームレス製品の製造に最適です。このプロセスは、均一な肉厚と高い耐久性を保証するため、これらの用途に最適です。

リングやホイールでは、遠心鋳造は、ギア、ベアリング、フライホイール、ブレーキドラム、鉄道車輪のような高強度で寸法精度の高い部品を製造するために使用され、これらは産業や輸送分野で不可欠なものです。

このプロセスは、自動車、航空宇宙、一般エンジニアリング産業で一般的に使用されるライナー、シャフト、ローラー、スリーブ、ブッシュなど、さまざまな円筒形部品の製造にも適している。

航空宇宙および防衛分野では、遠心鋳造は、着陸装置のベアリング、ロケットエンジンのノズル、砲塔のベアリング、潜水艦の部品など、精密な寸法と優れた機械的特性を持つ部品を製造するために極めて重要です。

石油・ガス産業では、アキュムレーター、ボールバルブ部品、ゲートバルブ、流量計、スラッジスクリーンなど、過酷な環境に耐える耐久性のある部品を製造するために遠心鋳造が役立っています。

商業船舶業界では、このプロセスは、インペラ、プロペラシャフトライナー、および腐食性条件や高ストレス条件に対する耐性を必要とするその他の船舶部品の製造に使用されている。

さらに遠心鋳造は、ダイロール、ブッシング、押出チューブなどの高精度でクリーンな部品を製造するために、食品産業や製薬産業で応用されている。

発電所では、遠心鋳造はウィケットゲート部品、ギアブランク、原子力部品などの部品製造に使用され、構造的完全性と性能を確保している。

さらに、このプロセスは、材料の無駄を最小限に抑え、後処理を必要とせずに複雑なデザインを作成するために、ジュエリーや歯科鋳造に利用されている。

全体として、遠心鋳造は、均一な肉厚、高い機械的強度、円筒形状、材料の無駄の少なさ、高い精度、過酷な条件への耐性が求められる用途に非常に適している。

連続鋳造は、様々な金属や金属合金に適用できる汎用性の高いプロセスである。連続鋳造で一般的に使用される材料には、以下のようなものがある:

全体的に、連続鋳造プロセスは非常に適応性が高く、チューブ、ソリッドバー、長方形、六角形、正方形のプロファイルのような様々な金属形状の生産だけでなく、歯や回転非対称形状の歯車のような特殊な形状の生産も可能です。この適応性により、連続鋳造は、一貫した均質な構造を持つ高品質の金属半製品を生産するための信頼性の高い方法となっている。

重力ダイカストは、溶融金属を重力の影響下で永久鋳型に流し込む鋳造プロセスである。この方法は、いくつかの重要な点で他の鋳造プロセスと対照的である:

要約すると、重力ダイカストは、小から中程度の生産量で、良好な表面仕上げと中程度の精度を持つバランスの取れたアプローチを提供し、特定の用途では費用対効果の高い選択肢となります。高精度で大量生産が可能な圧力ダイカストと、低コストだが精度は劣る砂型ダイカストの中間に位置します。

自宅で鋳造部品を作ることは、カスタム部品を作るためのやりがいのある実用的な方法です。ここでは、あなたが始めるのに役立つ詳細なガイドを紹介します:

これらのステップに従い、適切な器具を使用することで、自宅で部品をうまく鋳造することができます。鋳造をマスターするには、練習と忍耐が大切です。