製造業で完璧なカットを可能にするものは何か、考えたことはあるだろうか。この記事では、さまざまな切削工具材料について、そのユニークな特性と用途について詳しく説明します。経験豊富な機械エンジニアの洞察により、これらの材料が機械加工の効率と精度にどのような革命をもたらすかがわかります。知識をアップグレードし、工具の選択を最適化する準備をしましょう。

こちらも参照のこと:

高速度鋼は工具鋼の一種で、タングステン、モリブデン、クロム、バナジウムなどの元素を添加することにより、高硬度、高耐摩耗性、高耐熱性を実現することで知られている。高速度工具鋼または熱間加工鋼としても知られ、一般に "白鋼 "と呼ばれる。

高速度鋼は主に、複雑で軽量、耐衝撃性のある金属切削工具の製造に使用される。高速度鋼工具の製造工程は単純で、簡単に研ぐことができるため、新素材の出現にもかかわらず、金属切削工具のかなりの割合を占めている。

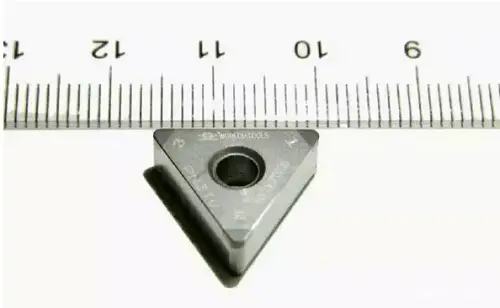

超硬合金 は、P/M冶金技術によって製造された耐火金属とバインダー金属からなる合金である。高硬度、耐摩耗性、強度・靭性、耐熱性、耐食性など優れた特性を持つ。

特に、高い硬度と耐摩耗性は500℃までの温度でも一定であり、1000℃でも高い硬度を保っている。このように、超硬合金は高速度鋼に比べて切削性能が高く、工具の耐久性を数倍から数十倍向上させることができる。

同じ耐久性を持つ超硬合金は、切削速度を4~10倍に高めることができる。そのため、耐熱鋼、ステンレス鋼、高マンガン鋼、工具鋼などの難削材の切削が可能で、工具材料として広く使用されている。

ダイヤモンドは、既知の鉱物材料の中で最も硬く、優れた熱伝導性を持つ物質と考えられています。様々な金属や非金属材料との摩擦摩耗は、超硬合金の1/50~1/800に過ぎず、切削工具に理想的な材料です。

ほとんどの場合、切削工具は人工単結晶ダイヤモンドでできている。ダイヤモンド工具の刃先は驚くほど鋭利で、小さな断面の切屑を切断するのに重要である。また、刃先の粗さと摩擦係数が低いため、切削中にチッピングが発生しにくく、高品質な加工面を得ることができる。

ダイヤモンド切削工具には、天然単結晶ダイヤモンド工具、固体合成単結晶ダイヤモンド工具、ダイヤモンド複合工具の3種類がある。しかし、天然ダイヤモンド工具は高価なため、実際の生産現場ではほとんど使用されていない。

CBN(立方晶窒化ホウ素)粉末と少量のバインダー(Co-Ni、TiC、TiN、Al2O3など)を高温高圧下、触媒の助けを借りて焼結した新開発の人工合成材料です。ダイヤモンド工具に比べ、高い硬度、優れた耐摩耗性、優れた化学的安定性、高い熱安定性を誇る。

1200~1300℃の高温で使用しても特性を維持でき、鉄族金属と反応しないため、鋼の加工に最適である。従って、CBN切削工具は主に難削材の効率的な加工に使用され、機械加工業界において幅広い用途がある。

セラミック工具材料の主な利点は、高い硬度と耐摩耗性、曲げ強度の低下が少ないこと、高温での曲げに対する耐性です。

化学的安定性が高く、金属との親和性が低く、高温での酸化に強い。溶融温度でも鋼と反応しないため、付着、拡散、酸化摩耗が少なく、摩擦係数も低い。また、切屑が切削工具に付着しにくく、チッピングが発生しにくい。

しかし、セラミック工具の欠点には、超硬合金に比べて脆い、強度と靭性が低い、曲げ強度が弱いなどがある。

切削工具の材料を選択する際には、最適な性能、寿命、費用対効果を確保するために、さまざまな要因を考慮することが極めて重要です。このセクションでは、切削工具材料を選択する際の主な考慮事項について概説します:強度と硬度、靭性、耐摩耗性、熱安定性、経済性。

強度と硬度

強度と硬度は、機械加工中に切削力に耐え、寸法安定性を維持する材料の能力を決定する基本的な特性です。主な考慮事項は以下の通りです:

タフネス

靭性は、材料がエネルギーを吸収し、破壊や欠けに抵抗する能力を測る重要な要素です。靭性を評価する際には、以下の点を考慮する:

耐摩耗性

耐摩耗性は、工具の寿命を延ばし、加工精度を維持する上で最も重要です。重要な点は以下の通りです:

熱安定性

加工中に発生する高温は、切削工具材料に優れた熱安定性を必要とする:

経済的バイアビリティ

切削工具材料の選択における経済的側面は、全体的な加工コストを最適化するために極めて重要である:

これらの基準を慎重に評価することで、エンジニアは、性能要件と経済性のバランスを考慮しながら、特定の加工用途に最適な切削工具材料を選択することができます。このアプローチにより、最適な工具寿命、加工品質、および全体的なプロセス効率が保証されます。

機械加工

切削工具材料は、様々な機械加工において極めて重要な役割を果たし、生産性、コスト効率、製品品質に大きな影響を与えます。主な機械加工には以下のようなものがある:

フライス加工:この多用途な加工は、回転カッターを使用してワークピースから材料を除去します。高速度鋼(HSS)と超硬工具は依然として業界標準ですが、先進のセラミック金属複合材料(サーメット)と立方晶窒化ホウ素(CBN)チップは、焼入れ鋼と超合金の高速加工で人気を集めています。

旋盤加工:この加工では、一点支持の切削工具がワークの回転に伴って材料を除去する。セラミック、多結晶ダイヤモンド(PCD)、超硬合金が一般的ですが、極低温処理された工具やナノ構造の多層コーティングが、工具寿命と仕上げ面品質を向上させるための画期的な手段として台頭してきています。

穴あけ:マルチポイントまたはシングルポイントの切削工具は、被削材に円筒状の穴を開けます。最新のドリル加工では、ハイスや超硬以外にも、貫通クーラントドリルや刃先交換式インサートドリルを使用することで、深穴加工での切り屑排出や熱放散が改善されます。

新たなテクノロジー

いくつかの最先端技術が、切削工具の状況を再構築している:

積層造形(AM):複雑な形状の工具を製造するだけでなく、AMは、最適化された内部冷却チャネルとカスタマイズされた基板組成を持つハイブリッド切削工具の作成を可能にし、困難な加工シナリオでの性能を向上させます。

コーティング技術:先進の物理蒸着(PVD)および化学蒸着(CVD)技術により、精密に設計された多層コーティングが可能になりました。ドライ加工用の耐熱性AlTiNコーティングや、難削材のチップフローを改善する自己潤滑性MoS2コーティングなどがあります。

スマートツール:切削工具にマイクロセンサーとIoTコネクティビティを統合することで、切削力、温度、工具摩耗のリアルタイムモニタリングが可能になります。このデータを機械学習アルゴリズムと組み合わせることで、予知保全、適応加工戦略、設備全体の効率(OEE)の最適化が可能になります。

極低温加工:液体窒素冷却システムを切削工具に組み込むことで、航空宇宙用途で使用される耐熱超合金や複合材料の持続可能で高性能な加工が可能になります。

このような技術の進歩に後れを取らないことで、製造業の専門家は、競争が激化するグローバル市場において、加工プロセスを最適化し、サイクルタイムを短縮し、全体的な製品品質を向上させるために、情報に基づいた決定を下すことができます。