自動車のエンジンのオイル漏れや、飛行機のタービンのスムーズな回転を支えているのは何か、考えたことがあるだろうか。ダイナミックシールは、多くの機械において重要でありながら見落とされがちな部品です。この記事では、パッキンシール、メカニカルシール、ドライガスシール、ラビリンスシール、オイルシール、パワーシール、スパイラルシールの7種類のダイナミックシールについて説明します。これらのシールの機能と用途を理解することで、様々な産業においてシールがどのように効率と信頼性を維持しているのかが分かります。これらの小さな部品が、現代のエンジニアリングにおいていかに重要な役割を果たしているかをご覧ください。

この記事では、パッキンシール、メカニカルシール、ドライガスシール、ラビリンスシール、オイルシール、パワーシール、スパイラルシールのうち、機械設計で最も一般的な7つのダイナミックシール形式について概説する。

動的機械における効果的なシーリングという課題は、機器の運転ライフサイクルを通じて、依然として根強い懸念事項となっている。この包括的な分析では、モバイル機器に一般的に採用されているさまざまなシール技術を綿密にまとめ、分類しました。具体的な用途、性能特性、運転パラメータも含めて検討し、機械工学におけるシーリングの重要課題に対する読者の理解を深めることを目的としています。

これらの高度なシーリング・ソリューションを探求することで、エンジニアや技術者に特定の用途に最適なシーリング方法を選択するための貴重な洞察を提供することを目的としています。この知識は、機器の性能を最適化し、メンテナンスの必要性を最小限に抑え、さまざまな産業分野の動的機械の稼動寿命を延ばすために極めて重要です。

パッキン・シールは、その構造的特徴によって、次のように分けられる:

タイプ: パッキング

移動機器のシール問題は、その動作中に常に存在する。シール問題をよりよく理解していただくために、移動機器によく使用されるシールの種類、使用範囲、特徴などを整理しました。

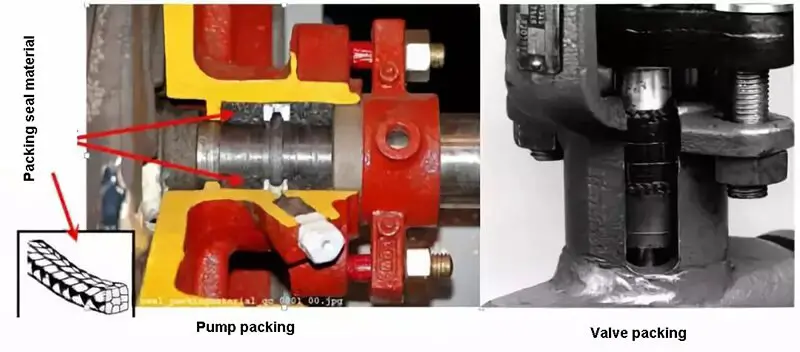

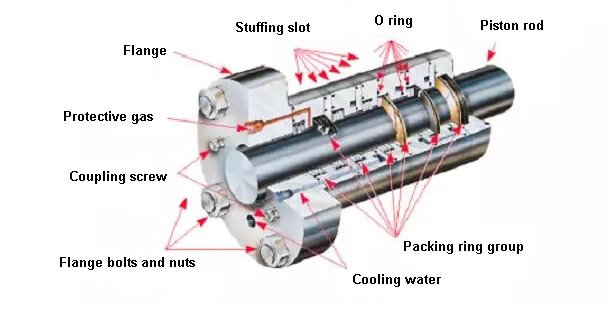

パッキンは通常、柔らかい糸を織り込んで作られ、断面が正方形の帯状のものを介してシール空洞に充填されます。グランドによって圧力が発生し、パッキンが圧縮され、シール面(シャフトの外周面とシールキャビティ)に押し付けられ、シール効果を伴う半径方向の力が発生します。

パッキンの材料の選択は、そのシール効果に影響する。一般に、パッキンに使用される材料は、作動媒体の温度、圧力、pHによって制限される。 表面粗さまた、パッキンが使用される機械装置の偏心、偏心量、直線速度にも影響します。これらの要因も 材料選択 梱包の

グラファイトパッキンは、高温・高圧のシールに非常に効果的なソリューションです。耐腐食性、優れたシール性能、安定した信頼性の高い作動で知られています。

| 適用媒体のPH範囲 | 0-14 通常、動的シール部品に使用 |

|---|---|

| グラファイト充填温度 | -100 ℃ -850 ℃ |

| グラファイトパッキン圧力 | 0~30.0MPa |

アラミドパッキンは高強度有機繊維の一種です。その後、編組パッキンにPTFEラテックスと潤滑剤を含浸させます。

| 適用媒体のPH範囲 | 2-13 固体粒子を含む動的シール部品に最適 |

|---|---|

| グラファイト充填温度 | 260 ℃ |

| グラファイトパッキン圧力 | 10.0MPa |

PTFEパッキンは、純粋なPTFEディスパージョン樹脂を原料として作られます。まず、原料フィルムを製造し、その後、撚り、編み、編んでパッキン材にします。食品、医薬品、製紙、化学繊維など、高い清浄度が要求される業界のバルブやポンプに広く使用されており、強い腐食性媒体を効果的に扱うことができます。

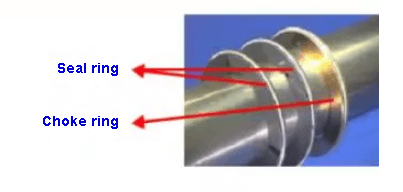

ハードパッキンシールには、オープニングループとスプリットループの2種類がある。

オープニングループリングは、金属製のセルフテンションシールリングで、ピストンリングとしてピストン機械に使用され、エキスパンションリングとして回転機械に使用されます。スプリットリングは円筒形の面接触ダイナミックシールで、蒸気タービンや航空エンジンの回転ダイナミックシールとして、また蒸気エンジン、内燃機関、ピストンコンプレッサーの往復シール(ピストンロッドとシリンダー間のシール)として使用できます。

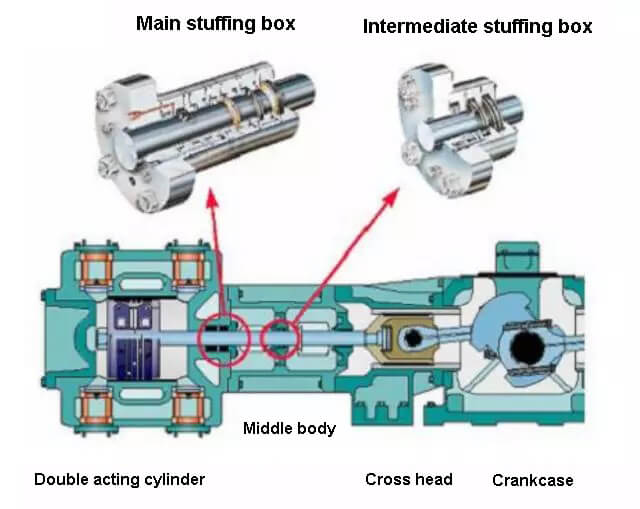

メインスタッフィングボックスの構造

パッキングリングの分類

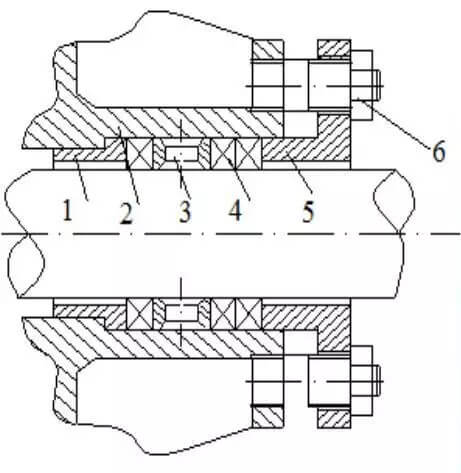

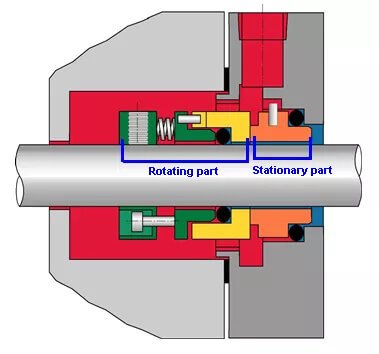

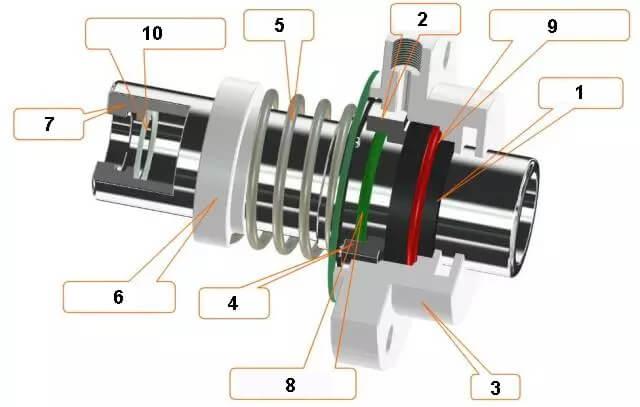

メカニカル・シールは回転機器の重要な部品で、通常、回転部品(黄色の部分)と固定部品(オレンジ色の部分)の2つの主要要素で構成されています。

これらの構成部品は互いに正確な関係を保ちながら作動し、静止リング表面が主要なシール界面として機能します。シャフトに取り付けられた回転部品は、ハウジングに固定された固定部品に対して動き、動的なシール作用を生み出します。

一般的にフェイスシールと呼ばれるメカニカルシールは、高圧・高速用途での流体漏れを防ぐために設計されています。ポンプ、コンプレッサー、その他の回転機械に最適です。

国内外の関連規格(API 682やISO 21049など)によると、メカニカルシールは回転軸に垂直な少なくとも1対の端面から構成される装置と定義されている。これらの端面は接触状態に保たれ、以下の組み合わせによって相対的に移動する:

この洗練された力の相互作用により、シール面間の微細な隙間が制御され、摩擦や摩耗を最小限に抑えながら効果的なシールが可能になります。メカニカルシールの設計は、使用温度、圧力、流体特性、回転速度などの要素を考慮し、特定の用途に合わせてさらに最適化することができます。

メカニカルシールを構成する基本的な部品は以下の通りである:

ドライガスシールは、非接触でガスフィルムバリアを形成する革新的なマイクロ溝パターンをシール面に採用した、シャフトエンドシール技術の大きな進歩を象徴する製品です。この技術は動的非接触シールに分類され、高速回転機器のシールソリューションに革命をもたらしました。

主な特徴は以下の通り:

ドライガスシールは、外部からの冷却や潤滑を必要としない、自己制御型、最小限のメンテナンスで作動するシールシステムとして、フローティングリングシールやラビリンスシールといった従来のシール方式に急速に取って代わりました。特に信頼性と効率が最も重要視される石油化学分野では、高速遠心コンプレッサーのシャフトシールの業界標準となっています。

アプリケーション

ドライガスシールは、以下のような用途に最適です:

これらのシールは、以下のような、大気中へのプロセスガスの漏れを最小限に抑えることが許される用途に優れています:

ドライガスシールの多用途性と性能は、作業効率、環境コンプライアンス、機器の信頼性が重要な要素となる現代の工業プロセスにおいて不可欠なものとなっています。

ラビリンスシールは、回転シャフトに沿って順番に配置された一連の環状シール歯です。これらの歯は、その間に一連の遮断隙間と拡張空洞を作ります。

ラビリンスシールは、回転シャフトに沿って円形に配置された一連の環状シール歯を特徴としています。これらの歯は、シールとして機能する一連の隙間と空洞を作ります。

ラビリンスシールは、遠心コンプレッサーの段間や軸端に採用される最も基本的なシール機構です。ラビリンスシールの有効性は、気体の流れを妨げる一連の厳しいクリアランスと膨張室を形成することから生まれます。

構造上の特徴から、ラビリンスシールは主に、平滑、ジグザグ、段付き、ハニカムの4つのタイプに分類される。

1).スムースラビリンスシール

スムースラビリンスシールには、インテグラルタイプとインサートタイプの2種類があります。シンプルな設計で、製造も比較的簡単です。しかし、複雑な流路の障害物がないため、シール性能には限界があります。

2).ジグザグ・ラビリンス・シール

ジグザグラビリンスシールには、スムースシールと同様、インテグラルタイプとインサートタイプがある。

このタイプは、突出高さの異なる高いシール歯と低いシール歯が交互に配置されていることで区別されます。適合するシャフト表面には、対応する凹凸の溝パターンがあります。

高低歯と凹凸溝の相互作用により、滑らかなシールギャップが曲がりくねったジグザグパスに変化します。この構成により、流れ抵抗が大幅に増加し、さらなる乱流と圧力損失が発生することでシール効率が向上します。

しかし、ジグザグシールは水平に分割された表面を持つシリンダーやパーティションへの適用に限定され、その複雑な形状のために水平に分割されたアセンブリとして構築されなければならない。

3).段差ラビリンスシール

段差ラビリンスシールはスムースラビリンスシールと構造的に類似していますが、ジグザグシールと同等のシール性能を発揮します。インペラーカバーやバランスピストンによく使用され、ジグザグシールのような複雑な製造工程を必要とせず、段差のあるシール形状により流量制限を強化することができます。

4).ハニカムラビリンスシール

ハニカムラビリンスシールは、歯を溶接して複雑なハニカム状の膨張室を形成しています。この設計により、複雑で立体的なラビリンス構造が生まれます。

このシールタイプは、他の構成に比べて優れたシール性能を発揮し、高圧遠心コンプレッサーのバランスピストンシールなど、圧力差が大きい用途に特に適しています。

ハニカムラビリンスシールは、より複雑な製造工程を伴いますが、優れたシール性能を持つ高強度シール面を提供します。ハニカム構造は、流れ抵抗を増加させるだけでなく、漏れ流の運動エネルギーを分解・消滅させ、シール効果をさらに高めます。

オイルシールは、コンパクトなデザイン、コストパフォーマンス、低メンテナンス性、最小限の抵抗トルクを特徴とする自動締め付け式リップシールです。この多用途なシーリングソリューションは、様々な産業用途においてシンプルさと効率性のバランスを提供します。

オイルシールは主に、システム内部からの媒体漏れを防ぐことと、ダストやその他の潜在的に有害な粒子などの外部汚染物質の侵入を防ぐという2つの機能を果たします。シールのリップデザインは、わずかなミスアライメントやシャフトの振れに適応する動的界面を作り出し、シール効果を高めます。

オイルシールの特筆すべき特徴のひとつは、摩耗に対する自己補償能力が限られていることです。リップは時間の経過とともに徐々に摩耗していきますが、シール固有の設計によりある程度の調整が可能であり、一定の範囲内でシールの完全性を維持することができます。しかし、この摩耗補償は有限であり、最適な性能を確保するためには、定期的な点検と交換スケジュールを実施する必要があります。

オイルシールは多くの低圧環境では優れていますが、高圧用途には適していません。比較的低い接触圧力に依存するリップデザインは、シール効果を損なうことなく、あるいは摩耗を加速することなく、大きな差圧に耐えることができません。

このような特性から、オイルシールはケミカルポンプ内の低圧用途で頻繁に使用されています。オイルシールは、圧力差が小さい場合に流体の漏れや環境汚染に対する効果的なバリアを提供します。一般的な用途としては、腐食性流体や敏感な流体を扱う化学処理装置のポンプシャフト、ベアリングハウジング、ギアボックスのシールがあります。

ケミカルポンプ用のオイルシールを選定する際には、化学薬品への適合性、温度範囲、シャフトの回転数、期待される耐用年数などの要素を慎重に検討し、シールとシールが保護する機器の両方に最適な性能と寿命を確保する必要があります。

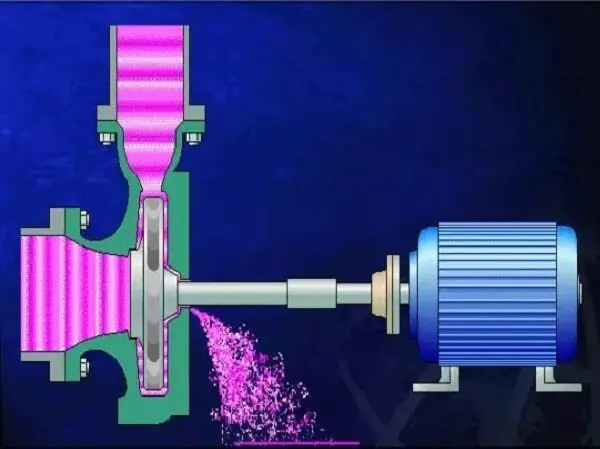

運転中、ケミカルポンプの補助インペラは圧力を発生させ、メインインペラの出口にある高圧流体に対抗し、効果的にダイナミックシールを形成します。このパワーシールは、ポンプの回転エネルギーを利用して圧力差を維持し、外部シール部品を必要とせずに漏れを防ぎます。しかし、ポンプの運転が停止すると、補助インペラのシール機能が損なわれるため、停止中の潜在的な漏れを軽減するために静的パーキングシールを導入する必要があります。

補助インペラのシール機構は、そのシンプルさと堅牢さが特徴です。そのシンプルな設計は、摩耗を最小限に抑え、機械的な故障のリスクを低減し、耐用年数の延長に貢献します。この信頼性は、安定した性能が重要な化学処理用途で特に有利です。パワーシールの液漏れ防止効果は、微粒子や摩耗性不純物を含む媒体を扱う能力と相まって、厳しい環境で使用されるケミカルポンプに理想的な選択肢となります。

さらに、パワーシールはシールの完全性を損なうことなく浮遊物を含む流体にも対応できるため、用途によっては従来のメカニカルシールに比べて大きなメリットがあります。この特性は、ポンプの汎用性を高めるだけでなく、流体の純度が常に保証できない産業において、メンテナンス頻度とそれに伴うダウンタイムコストを削減する可能性があります。

スパイラルシールは、回転機械に使用される高度な動的シール装置です。

精密加工されたヘリカル溝パターンが、回転シャフト表面または固定スリーブ内径に形成される。シャフトとスリーブの間の空間は、慎重に選択されたシール媒体(通常は高粘度流体またはグリース)で満たされます。

シャフトが回転すると、らせん状の溝が流体力学的なポンプ作用を生み出します。これにより圧力勾配が生じ、高圧条件下でもプロセス液の漏れを効果的に防ぎます。

スパイラルシールのシール性能は、螺旋角度、ピッチ、ランド幅、溝深さ、シール有効長、シャフトとスリーブ間のラジアルクリアランスなど、いくつかの幾何学的パラメータに決定的に依存します。これらのパラメーターは、使用条件や流体特性によって最適化されなければなりません。

スパイラルシールの主な利点の一つは、シール面間の摩擦をなくす非接触性です。その結果、摩耗が最小限に抑えられ、作動寿命が非常に長くなり、システム内の他のコンポーネントよりも長持ちすることがよくあります。しかし、多くのコンパクト設計では、スパイラルパターンに使用できる軸方向の長さが限られているため、シール効果に制約があり、高圧用途での使用が制限される可能性があります。

スパイラルシールは回転速度に強く依存することに注意することが重要です。回転数が低下すると、流体力学的なポンピング効果が著しく低下し、シールの完全性が損なわれる可能性があります。この特性は、特に可変速用途や頻繁なスタート-ストップサイクルでは、システム設計時に注意深く考慮する必要があります。