工業プロセスの縁の下の力持ちについて、不思議に思ったことはありませんか?このブログでは、私たちの機械を静かに円滑に動かしている重要な装置である熱交換器の魅力的な世界に飛び込みます。ベテランの機械エンジニアである私が、熱交換器のさまざまな種類とそのユニークな特徴、そして流体間で熱を効率的に移動させる方法についてご案内します。私たちの現代世界を可能にしている独創的な設計を発見してください!

ケーシングの各セグメントは「シングルパス」と呼ばれる。パスの内管(伝熱管)はU字型のエルボ管で接続され、外管は短い管で列状に接続され、サポートに固定されている。熱は、ある流体から別の流体へと、内管の壁を通して伝達される。通常、高温の流体(流体A)は上部から導入され、低温の流体(流体B)は下部から導入される。ケーシングの外管の両端は、溶接またはフランジを介して内管に接続される。内管とU字型エルボ管はフランジで接続されているため、伝熱管の洗浄や増減が容易である。各伝熱管の有効長は4~7メートルである。この熱交換器の伝熱面積は最大18平方メートルに達し、小規模の熱交換に適している。

シンプルな構造で高圧にも耐え、さまざまな用途に適している。さらに、伝熱面積を簡単に調整できるため、さまざまなニーズに対応できる。

パイプ間には多数の継ぎ目があり、漏れが生じやすい。さらに、かなりのスペースを占め、単位伝熱面あたり相当量の金属を必要とする。

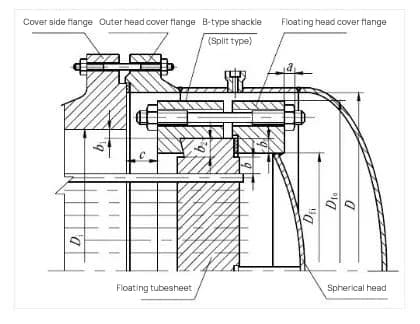

フローティングヘッド熱交換器の構造は、シリンダー、アウターヘッドカバーサイドフランジ、フローティングヘッドチューブプレート、フックリング、フローティングヘッドカバー、アウターヘッドカバー、ネジ穴、スチールリングなどで構成されています。フック・アンド・ループ・フローティング・ヘッドのデザインは、添付の図に描かれている。

熱交換チューブとケーシングの間に温度差があっても、ケーシングや熱交換チューブがお互いを阻害することがなく、温度差ストレスが生じません。チューブの束はケーシングから取り出すことができ、チューブ内部やチューブ間の清掃が容易になる。

構造が複雑なため、材料が多く、コストがかかる。フローティングヘッドカバーとフローティングチューブプレートの間のシールがしっかりしていないと、内部リークを引き起こし、2つの媒体の混合につながる。

このタイプの熱交換器は、金属管を容器に適したさまざまな形に成形し、容器内の液体に浸す。

シンプルな構造で高圧にも耐え、耐腐食性材料で作ることもできる。

容器内の液体の乱流の程度は低く、チューブ外側の熱伝達率は小さい。熱伝達率を向上させるには、容器内に攪拌機を設置すればよい。

プレート式熱交換器は、液体間および液体と蒸気間の熱交換に理想的な機器です。プレート式熱交換器は、波形のプレートで構成された高効率の熱交換器です。 メタルシート.

プレート式熱交換器の構造原理は、複数の波板を一定の間隔で圧着し、ガスケットで密封し、フレームと圧縮ネジで固定したものです。プレートとガスケットの四隅が流体の分配と回収のパイプとなる。冷たい流体と熱い流体は分離され、各プレートの両側にある流路を流れ、プレートを介して熱交換が行われる。

熱交換器は、バッフル、補償リング、放熱ノズルから構成される。流体が高温で熱交換する場合、熱膨張率の違いから生じるシェルとチューブ束の大きな温度差による熱応力を補償リングが解消します。

プレート式フィン熱交換器は、効率的でコンパクト、かつ軽量な熱伝達装置である。かつては、その製造コストの高さから、航空宇宙、エレクトロニクス、原子力など一部の産業に使用が限られていた。しかし、石油化学やその他の産業分野で徐々に採用されるようになった。プレートフィン式熱交換器にはさまざまな構造形式があるが、基本的な要素は変わらない。2枚の平行な薄い金属プレートの間に、波型または定形の金属フィンを追加して側面を密閉し、熱交換の基本単位を形成する。

ジャケットは容器の外壁に取り付けられ、ジャケットと容器の間に空間ができる。 冷却媒体.しかし、伝熱面は容器の壁によって制限されるため、熱伝達率が低くなる。この係数を改善し、容器内の液体を均一に加熱するために、攪拌機を設置することができる。さらに、相変化のない冷却水や加熱剤を導入する場合には、ジャケットにスパイラルバッフルなどの乱流増加手段を設け、ジャケットの片側の伝熱係数をさらに高めることができる。

シンプルな構造で加工が容易。

伝熱面積が小さく、伝熱効率が低い。

U字型チューブ式熱交換器は、熱交換チューブをU字型に曲げ、両端を同じチューブプレートに固定したものです。シェルと熱交換チューブが分離しているため、温度差応力を発生させることなく、チューブ束を自由に伸縮させることができる。この熱交換器はシンプルな構造で、チューブプレートは1枚のみ、フローティングヘッドもありません。また、チューブバンドルの抜き差しが容易で、洗浄も容易に行えるため、使い勝手が良い。

しかし、曲げ半径の異なるチューブがU字型に配置されているため、損傷した場合に交換できるのは一番外側の熱交換チューブだけで、他のチューブは塞がなければならない。さらに、チューブ束の中央の隙間は、熱交換チューブの曲げ半径の制限によって生じる。 曲げ半径 の熱交換チューブは、流体の短絡を引き起こし、熱伝達性能に影響を与える可能性がある。

U字管式熱交換器の利点は以下の通りである:

構造はシンプルで、チューブプレートは1枚のみ、シール面も少なく、信頼性の高い操作と低コストを実現。チューブバンドルは簡単に取り外すことができ、チューブ間の洗浄に便利です。

パイプは掃除しにくい;

一定の曲げ半径が要求されるため、チューブシートの利用率は低い;

チューブバンドルの最内側チューブの間隔が大きく、シェル側で短絡する可能性がある;

内パイプが破損した場合、交換することはできず、ブロックしなければならないため、スクラップ率が高くなる。

管状熱交換器は現在、化学工業やアルコール製造において最も広く使用されているタイプの熱交換器である。シェル、チューブシート、熱交換チューブ、ヘッド、バッフルなどの部品で構成されている。材質は普通炭素鋼、赤銅、ステンレス鋼などが使われる。

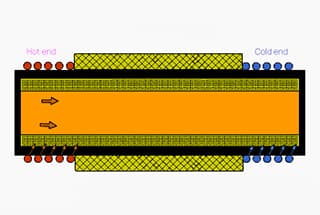

熱交換プロセスでは、1つの流体がヘッド内の接続パイプから入り、チューブ内を流れ、チューブ側と呼ばれるヘッドの反対側の端にある出口パイプから出る。

一方、別の流体はシェル内の接続パイプから入り、管状熱交換器のシェル側と呼ばれる別の接続パイプから出る。

スパイラルプレート式熱交換器は、効率的で安定した新しい熱交換器であり、複数のユニットと組み合わせても十分に機能します。伝熱効率が高く、運転信頼性が高く、低抵抗です。

しかし、スパイラルプレート式熱交換器には、高い熱交換効率が要求されます。品質溶接 であり、修理が困難な場合がある。また、重量が重く剛性が低いため、輸送や設置の際には十分な注意が必要です。

このタイプの熱交換器は、熱交換チューブをスチールフレーム上に列状に固定する。高温の流体はチューブ内を流れ、冷却水は上部のスプレー装置から均等に供給される。スプレークーラーとも呼ばれる。

チューブの外側に高乱流の液膜層が存在するため、チューブ外側の熱伝達率は浸漬型熱交換器よりも大幅に大きくなる。さらに、これらの熱交換器は空気循環のある場所に設置されることが多く、冷却水の蒸発によって熱の一部も取り除かれるため、冷却水の温度を下げ、伝熱駆動力を高めるのに役立つ。

したがって、スプレー式熱交換器は浸漬式熱交換器に比べ、熱伝達効果が格段に向上する。

ヒートパイプは、熱伝導率の高い伝熱部品の一種である。完全に密閉された真空シェル内で作動媒体の蒸発と凝縮を通じて熱を伝えます。

高い熱伝導率、良好な等温挙動、高温側と低温側で伝熱面積を変える能力、長距離伝熱、温度制御など、多くの利点がある。

しかし、欠点は耐酸化性と耐高温性に劣ることである。これは、セラミック製の熱交換器を前面に設置することで対処でき、耐高温性と耐腐食性の問題を解決できる。

現在、ヒートパイプは、冶金、化学、石油精製、ボイラー、セラミックス、輸送、軽繊維、機械などの産業で広く使用されている。廃熱を回収し、その過程で熱エネルギーを利用する手段として、ヒートパイプは目覚ましい経済効果を発揮している。