プラスチックが原料から日常製品になるまで、どのように変化するのか不思議に思ったことはないだろうか。この記事では、鍛造、圧延、押し出し、絞り、スタンピングという、プラスチックの成形に欠かせない5つの工程を紹介する。鍛造、圧延、押し出し、絞り、スタンピングの各工法は、自動車部品から日用品まで、プラスチックをさまざまな製品に成形します。これらのプロセスの具体的な技術や用途を発見し、それぞれの利点と限界についての洞察を得ることができます。製造業に興味がある方にも、エンジニアリングの知識を深めたい方にも、この概説書はプラスチック成形法に関する簡潔かつ包括的なガイドを提供します。

塑性成形は、金属成形または塑性変形とも呼ばれ、材料(主に金属)の塑性を利用して、材料を大幅に除去することなく加工物を再形成する製造プロセスである。このプロセスでは、特殊な工具や金型を通して加えられる外力を利用し、材料を永久的に目的の形状や形状に変形させます。

塑性成形の基本原理は、材料が塑性変形を起こす能力、つまり加えられた応力が材料の降伏強度を超えたときに起こる恒久的な形状の変化に依存している。このプロセスは、材料の効率的な利用を可能にし、多くの場合、加工硬化による機械的特性の向上をもたらします。

プラスチック成形には幅広い技術があり、それぞれが特定の用途や材料特性に適している:

これらのプロセスは、高い生産速度、優れた材料利用率、強化された機械的特性を持つ複雑な形状を作成する能力などの利点を提供します。特定のプラスチック成形技術の選択は、材料特性、希望する最終形状、生産量、コストなどの要因によって異なります。

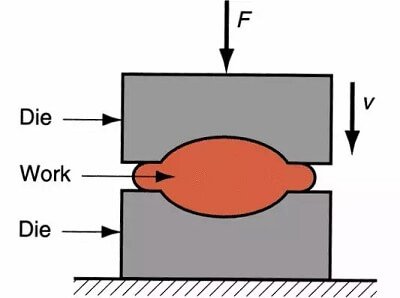

鍛造機械を使って金属ブランクに圧力を加えて塑性変形させ、一定の機械的特性、一定の形状、寸法の鍛造品を得る加工法である。

鍛造は成形メカニズムによって、自由鍛造、型鍛造、リング鍛造、特殊鍛造に分けられる。

自由鍛造:

一般的にハンマー鍛造で使用される加工方法の一種。 油圧プレス簡単な道具を使って、金属の塊やブロックを必要な形や大きさに打ち出す。

金型鍛造:

金型鍛造用ハンマーまたは金型鍛造用ハンマーに金型を用いて成形する。 熱間金型鍛造 プレス

リング研磨:

特殊な設備のリング研削盤で異なる直径のリング部品を製造することを指し、自動車用ホイール、鉄道用ホイールなどのホイール部品の製造にも使用される。

特殊鍛造:

含む 鍛造法 たとえば ロール鍛造クロスウェッジ圧延、ラジアル鍛造、液ダイス鍛造など。これらの方法は、特殊な形状の部品を製造するのに適しています。

鍛造ビレット加熱→ロール 鍛造用ストック 準備→型鍛造→トリミング→打ち抜き→修正→中間検査→鍛造品の熱処理→洗浄→修正→検査

大型圧延機のロール、ヘリングボーン歯車、蒸気タービン発電機セットのローター、インペラ、保持リング、巨大な歯車 油圧プレス シリンダーおよびコラム、機関車用シャフト、自動車およびトラクター用クランクシャフトおよびコンロッドなど。

Rとはオリング

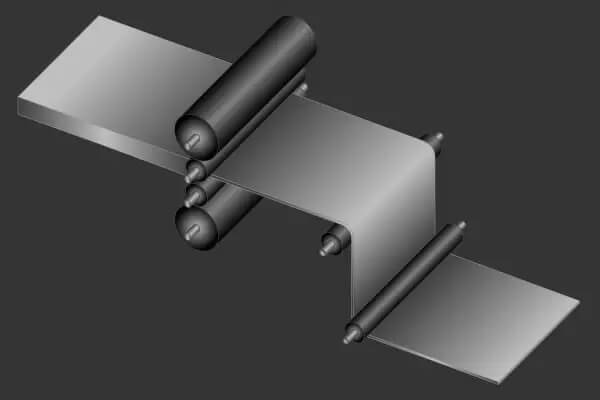

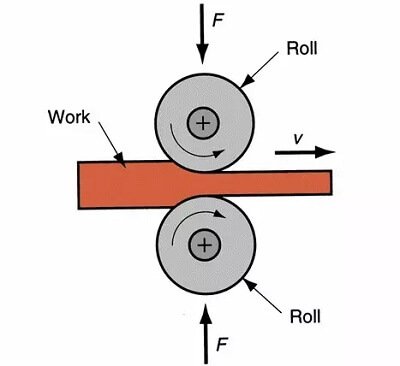

回転する一対のロールの隙間(各種形状)に金属ビレットを通し、ロールの圧縮成形により素材の断面を小さくし、長さを長くする加圧加工方法。

3つのタイプ ローリング

鉄道車両の動きに応じて:縦方向圧延、横方向圧延、スキュー圧延。

縦方向の圧延: 反対方向に回転する2つのロールの間を金属が通過し、その間に塑性変形が生じるプロセス。

クロス–ローリング 圧延製品の移動方向は、変形後のロール軸方向と一致する。

Sキュー ローリング ロール製品は螺旋状の動きをし、ロール製品とロール軸は特別な角度ではありません。

技術的なプロセス:

申し込みs:

主に金属材料のプロファイル、プレート、パイプなどに使用される。また、プラスチック製品やガラス製品などの非金属材料もある。

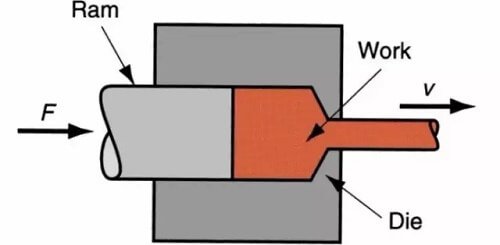

エクストルージョンとは

三次元的な偏圧の作用により、ブランクはダイスのオリフィスや隙間から押し出され、断面積が小さくなり、長さが長くなる。目的とする製品にするための加工方法を押出成形といいます。このブランクの加工を押出成形といいます。

技術的なプロセス:

押出前の準備 → 鋳造棒の加熱 → 押出 → 延伸とねじれの矯正 → 製材(定長) → 抜き取り検査 → 手動エージング → 梱包

利点がある:

デメリット

生産範囲: 主に長尺ロッド、深穴、薄肉、特殊形状の断面部品の製造に使用される。

ドローイングとは

引き抜かれた金属の前端部に外力を作用させ、金属ブランクの断面より小さな金型穴から金属ブランクを引き抜き、対応する形状・寸法の製品を得る塑性加工方法。

メリットs:

デメリット

生産範囲: 延伸は、金属パイプ、棒、プロファイル、ワイヤーの主な加工方法です。

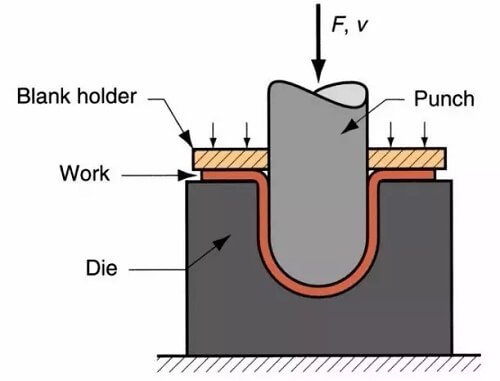

スタンピングとは

プレスや金型を使って板、帯、パイプ、プロファイルに外力を加え、塑性変形させたり、分離させたりして、所望の形状や寸法の加工品(スタンピング)を得る成形加工法である。

技術的特徴:

適用範囲

世界の鋼材の60 - 70%は板であり、そのほとんどはプレス加工で仕上げられる。

車体、シャシー、燃料タンク、ラジエーターフィン、ボイラーの蒸気ドラム、コンテナのシェル、鉄心 ケイ素鋼板 モーターや電化製品のすべてに刻印されている。

また、楽器、家電製品、自転車、事務機器、家庭用品などの製品にも多くのプレス部品が使われている。

私はこの業界に身を置く者として、生産するプラスチックの環境への影響と持続可能性を考慮することが不可欠だと考えています。新しい製品を作る際には、環境に優しく、バイオベースの素材を使うことを常に考えています。

そうすることで、化石燃料への依存を減らし、生産過程における温室効果ガスの排出を抑えることができます。また、こうした持続可能な素材を取り入れることで、製品のライフサイクル全体を通じて二酸化炭素排出量を削減することができます。

さらに私は、製造工程を最適化し、エネルギー効率を優先させることも重要だと考えている。そうすることで、プラスチック製造における廃棄物の最小化とエネルギー消費の削減に貢献している。

リサイクルは環境に大きな影響を与える。だからこそ私は、リサイクルしやすい製品を作るよう常に心がけている。デザインや開発の段階でリサイクルのプロセスを考慮することで、私は製品のリサイクル性を高め、廃棄物を減らすことができるのです。

私が実践しているリサイクルの原則を紹介しよう:

プラスチックが環境に与える影響を管理する上で、リサイクルは極めて重要な役割を果たしています。持続可能性とリサイクルを仕事の最前線に置くことで、私はより環境に配慮し、責任あるプラスチック産業の実現に貢献している。