板金はどのようにして複雑な形状に曲げられるのか、不思議に思ったことはありませんか?この記事では、折り曲げ、ワイピング、エア曲げ、底付け、コイニング、3点曲げの6種類のプレスブレーキ曲げ加工について説明します。各工法のユニークな利点と限界、そして効率的で精密な金属加工にどのように貢献するかを学びます。単純な曲げ加工から複雑なプロファイルまで、これらの技術は製造業で高品質の部品を生産するために不可欠です。これらの曲げ加工があなたのプロジェクトをどのように向上させるかを理解しましょう。

プレスブレーキは、高品質な部品を製造できる汎用性の高い機械ですが、最適な結果を得るためには課題が残されています。このディスカッションでは、さまざまな曲げタイプとプレスブレーキプロセスに影響を与える主な要因について探ります。

信頼性と再現性の高いプレスブレーキ操作には、機械本体と工具コンポーネントの相乗的な組み合わせが必要です。

典型的な例 プレスブレーキ 構成は、マシンの側面を形成する2本の頑丈なCフレームで構成され、下部の実質的なテーブルと上部の可動式上部ビームによって接続されている。また、反転した構成も可能である。

下のダイはテーブルの上に置き、上のパンチは上のビームに取り付ける。このように 油圧プレス アッパービームは、Cフレームに取り付けられた2つの同期油圧シリンダーによって作動する。

プレスブレーキの能力は、以下のようないくつかの重要なパラメータによって定義されます:

アッパービームは通常、アプリケーションの要求に応じて1~15mm/secの速度で動作する。

最近のプレスブレーキは、リアルタイムで工程を最適化するために、多軸コンピュータ制御のバックゲージや高度なセンサーシステムを組み込むことが多くなっています。これらのセンサーは、機械式と光学式の両方で、成形サイクル中の曲げ角度を測定し、機械制御にデータを送信します。このフィードバックループにより、工程パラメータをダイナミックに調整し、安定した部品品質を確保することができます。

プレスブレーキの曲げ加工は、いくつかの要素が複雑に絡み合っています:

1.トップツール(パンチ)の形状:

2.ボトムツール(ダイ)の形状:

3.機械パラメータ:

折り曲げ工程では、シートメタルワークピースの最も長い脚が、精密に位置合わせされた2本のクランプビームの間にしっかりとクランプされます。その後、ベンドビームが上昇または下降し、図1に示すように、シートの延びる部分を慎重に選択されたベンドプロファイルの周りに折り曲げます。

最新鋭のベンディングマシンは、上向きと下向きの両方の成形が可能な汎用性の高いベンドビームを備えています。この双方向能力は、正と負の曲げ角度の組み合わせを必要とする複雑な部品を製造する際に大きな利点をもたらし、生産の柔軟性を高め、段取り時間を短縮します。

最終的な曲げ角度は、曲げビームの折り曲げ角度、金型の形状(曲げプロファイル半径や金型開口部を含む)、板金固有の材料特性(降伏強度、弾性率、ひずみ硬化特性など)など、いくつかの重要な要因の相互作用によって決まります。

曲げ技術としての折り曲げは、大型のシートメタルパネルを比較的容易に扱う上で特筆すべき利点を提供し、大量生産環境における自動化に特に適している。この工程では、金型とシート表面との直接の接触が最小限に抑えられるため、傷や擦過傷のリスクが大幅に低減されます。これは、目に見える部品や美観が重要な部品の表面品質を維持する上で極めて重要です。

しかし、折り畳み作業で考慮すべき重要な点は、ベンドビームの移動に伴う空間要件とサイクル時間です。ビームの移動経路を確保するために十分なクリアランスが必要な場合、機械の設置面積に影響し、アプリケーションによってはスループットが制限される可能性があります。エンジニアは、生産ワークフローを設計する際に、プロセスの利点とこれらの要因のバランスを注意深く取る必要があります。

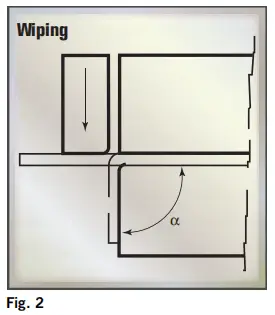

ワイピング工程では、プレスブレーキの上下のクランプビームの間にシートメタルがしっかりとクランプされます。ワイピング・ダイは通常、機械のラムに取り付けられており、図2に示すように、下側のダイの半径の周りにシートの突出部分を曲げるために下降します。この動作により、制御されたスイープモーションが形成され、目的の曲がりが形成されます。

ワイピングは、エアベンディングやボトム加工に比べ、曲げ加工をより迅速に行うことができるため、大量生産における生産性が向上する。しかし、この速さには、表面の傷やワークへのダメージのリスクが伴います。曲げ加工中にワイピング・ダイがシート表面を滑るため、特に鋭角の成形や繊細な仕上げの材料を扱う場合、傷やその他の欠陥が生じる可能性があります。

ワイピングは、電気エンクロージャー、HVACダクト、建築パネルなど、小さな輪郭を特徴とするパネル型製品の製造に主に採用されている。この技術は、幅の狭いフランジやヘムベンドを作るのに特に効果的である。専用の工具を使用すれば、ワイピング加工を標準的なプレスブレーキで効率的に行うことができるため、多くの板金加工業者にとって汎用性の高いオプションとなっている。

拭き取り時の表面損傷のリスクを軽減するために、いくつかの戦略を採用することができる:

これらの対策は、ワイピングプロセスのスピードの利点を生かしながら、製品の品質を維持するのに役立つ。

シートメタルの曲げ加工に関しては、エア曲げ、ボトム曲げ、コイニング、3点曲げの4つの主なバリエーションがあります。それぞれの方法には明確な利点があり、材料特性、要求精度、生産量に基づいて特定の用途に適しています。

曲げ加工の基本的な特徴は、図3に示されているように、シートメタルが上の工具(パンチ)によって下の工具(ダイ)の開口部に押し込まれることである。この工程によって材料に塑性変形が生じ、所定の線に沿って永久的な曲げが形成される。

曲げ加工の結果、曲げの両側にあるシートメタルは弾性的なスプリングバックを経験し、持ち上がります。これは、特に大きなシートや薄いシートで、たるみや折れなどの問題を引き起こす可能性があります。これらの課題は、高強度材料や複雑な形状を扱う場合に顕著になります。

このような問題に対処するため、大きな部品には、折り曲げやワイピングなどの代替成形技術が好まれることが多い。さらに、シートフォローサポートやバックゲージをプレスブレーキに組み込むことで、浮き上がりを軽減し、精度を向上させることができます。これらのサポートツールは、一貫した曲げ角度を保証し、材料の歪みのリスクを低減します。

曲げ加工が同一部品に正負両方の角度を含む場合、折りたたみ機は従来のプレスブレーキ技術よりも柔軟性が高くなります。折り曲げは、より複雑な曲げシーケンスを可能にし、精度を損なうことなく、より大きなシートサイズを扱うことができます。

最新のCNCプレスブレーキを使用する大きな利点の1つは、速度、柔軟性、再現性が向上することです。これらの機械は、オペレーターの介入を最小限に抑えながら、異なるツーリングセットアップを素早く切り替え、さまざまな曲げ角度に対応し、複雑な曲げシーケンスを実行することができます。この汎用性により、プレスブレーキは小ロット生産と大量生産の両方のシナリオに理想的です。

部分曲げとしても知られるエア曲げは、プレスブレーキ技術の大幅な進歩により脚光を浴びた、多用途で広く採用されている板金成形技術です。この方法は、スプリングバックに対する優れた制御を提供し、多くのファブリケーターにとって好ましい選択となっています。

エア曲げ加工では、シートメタルがパンチによってV字型のダイに押し込まれ、ワークピースと工具が完全に接触することなく曲げ加工が行われる。この工程は、成形中にシートとダイの間にエアギャップが維持されることから、その名が付いた。接触は、ダイの肩に沿った2箇所とパンチ先端の1箇所の計3箇所のみで起こるため、"3点曲げ "と呼ばれている。

曲げ加工は、Vダイの開口部内でパンチを所定の深さまで下降させることにより、底付きすることなく達成されます。この部分的な接触により、1組の金型を使用してさまざまな曲げ角度とプロファイルを柔軟に製造できます。曲げ角度は、金型形状ではなく、主にパンチのストローク深さによって制御されます。

エアベンディングの主な利点のひとつは、その適応性にあります。単一の工具セットで、複数の材料の厚さや種類、さまざまな曲げ角度に対応できます。この汎用性により、工具の交換時間が大幅に短縮され、全体的な生産性が向上します。さらに、エア曲げは他の方法と比較して曲げ力が少なくて済むため、より小型でコンパクトな工具の使用が可能になり、設計の柔軟性が高まります。

Vダイの開口幅は、エア曲げ加工において重要なパラメータであり、一般的にシート厚さ(S)の倍数で表される。3mmまでの薄いシートでは6Sの幅が一般的ですが、10mmを超える厚いシートでは12Sまで必要となる場合があります。一般的な経験則はV = 8Sですが、これは特定の用途の要件によって変わることがあります。

その利点にもかかわらず、エア曲げにはいくつかの限界があります。一般的に、このプロセスは、曲げ全体を通してシートと工具が完全に接触する方法よりも精度が劣ります。精度は、材料特性、板厚、工具の状態の一貫性に大きく依存します。これらの要因のばらつきは、スプリングバック効果による最終曲げ角度の偏差につながります。

空気曲げの典型的な角度精度は約±0.5度である。曲げ半径は、工具形状によって直接決定されるのではなく、材料の弾性の影響を受け、通常は1Sから2Sの間に収まります。材料や工具のばらつきから生じる品質問題を軽減するため、加工業者はリアルタイム角度測定システム、適応クラウニングシステム、耐摩耗工具などの先進技術を採用することが多い。

エアベンディングは、必要トン数の削減と高い柔軟性により、最近のファブリケーターの間で人気が高まっている。しかし、その利点を十分に活用するためには、材料特性、金型設計、工程管理を慎重に考慮する必要があります。適切な補正手段を実施し、最新のプレスブレーキ技術を活用することで、メーカーは幅広い用途でエアー曲げによる高品質で安定した結果を得ることができます。

利点がある:

デメリット

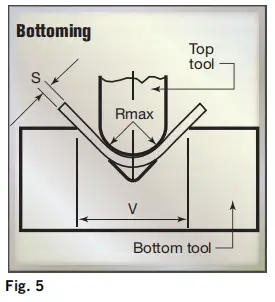

ボトム加工は、エア曲げの高度なバリエーションであり、シートとV字開口部の底面の間に空気を閉じ込めながら、シートをボトムツールのV字開口部の斜面に押し付ける(図5)。この工程は、エア曲げに比べて精度と一貫性に優れており、精密なプロファイルの作成に最適です。

ボトム加工では、パンチがダイの谷底まで下降し、シートメタルをダイの側面にしっかりと押し付けます。このように曲げ部分に圧力が集中することで、より正確な内部半径が得られ、材料の歩留まりが向上するため、スプリングバックが減少します。

ボトム加工では、工具の選択が非常に重要です。オペレーターは、パンチとダイの最適な角度を注意深く選択し、希望のプロファイル角度を達成するために予想されるスプリングバックを考慮しなければなりません。最適な結果を得るためには、パンチとダイの角度が正確に一致していなければなりません。

エアベンディングとは異なり、ボトム加工はパンチ半径とV字開口角度が直接リンクしているため、柔軟性に欠けます。そのため、曲げ角度や板厚ごとに別々の工具セットが必要となり、スプリングバックのばらつきや工具補正が必要なため、材料が異なる場合も多い。

理想的なV字開口部の幅(U字開口部は適さない)は、一般的なガイドラインに従う:

鋼板の最小許容曲げ半径は、材料の質にもよりますが、通常0.8Sから2Sの範囲です。銅合金のような柔らかい材料は、最適な条件下では下限が0.25Sと、もっと小さな半径を達成することができます。

ボトミングに必要な力はさまざまだ:

曲げ角度は主に金型によって決定され、スプリングバックの修正のみが必要となります。特筆すべきは、ボトム加工は一般的にエア曲げ加工に比べてスプリングバックが少ないということです。理論的には、ボトム加工は±0.25度の角度精度を達成することができます。

しかし、最近のプレスブレーキの制御と調整機能の進歩により、より手頃な価格の機械であっても、多くの用途でボトム加工よりもエアベンディングがますます好まれるようになっていることに注意することが重要です。この変化は、エアベンディングの精度の向上と柔軟性の向上によるもので、従来のボトム加工と同等かそれ以上の利点があります。

利点がある:

デメリット

コイニングとは、金属硬貨の鋳造工程に由来する精密曲げ技術であり、シートメタル成形において高精度で一貫した結果を実現する。この方法の特徴は、スプリングバックを最小限に抑えて同一の部品を製造できることで、極めて高い精度が要求される用途に最適です。

コイニングでは、パンチとダイの角度が目的の曲げ角度と同じになるため、スプリングバックの補正が不要になります。この工程では、通常エア曲げの4~5倍という大きな力を加え、断面全体にわたって材料を永久的に変形させます。この高圧成形技術は、場合によってはエア曲げの25倍から30倍のトン数を必要とすることもあり、頑丈なプレスブレーキと金型が必要になります。

コイニングの金型開口部は、エアベンディングやボトム加工に比べて著しく狭く、理想的には板金厚の約5倍(5T)です。このように幅を狭くすることで、材料が過剰に流れるのを防ぎ、曲げの内部半径を厳密に制御します。パンチ先端は材料を大きく貫通し、スプリングバックを事実上排除する正確で永久的な変形を生み出します。

コイニングの主な特徴は以下の通り:

コイニングは比類のない精度を提供する一方で、必要な力が大きく、工具が摩耗する可能性があるため、エアベンディングやボトム加工よりもコストが高くなります。そのため、コイニング加工は通常、薄板や極めて高い精度が要求される用途に限られます。

コイニング工程は図6に示されており、ポンチが材料に完全に係合し、材料がダイ開口部の底部形状に正確に適合するよう強制される様子が示されている。

利点がある:

デメリット

3点曲げは、精密金属加工で人気を博している高度な曲げ技術で、しばしば空気曲げの高度な進化形と考えられている。

この方法では、ボトムツールの高さがサーボモーターによって精密に制御される特殊なダイシステムを採用し、ミクロンレベルの調整可能性(通常±0.01mm)を実現しています。シートメタルは、調整可能な底部に接触するまでダイの曲げ半径を越えて成形され、曲げ角度はダイ底部の深さに反比例します。

卓越した精度を保証するため、このプロセスにはラムと上部ツールの間に油圧クッションが組み込まれています。この動的補正システムは、板厚のばらつきを調整し、曲げ作業中のリアルタイム補正を可能にします。その結果、3点曲げは0.25度以下の精度で曲げ角度を達成することができ、従来の曲げ方法の能力を凌駕します。

3点曲げの主な利点は以下の通り:

しかし、この技術の採用にはある課題がある:

このような要因から、3点曲げは現在、航空宇宙、医療機器製造、先端エレクトロニクスなど、高価値で精度が重視される分野で最も普及しています。このようなニッチ市場では、精度と繰返し精 度が向上するため、特に幾何学的要件が厳しい複 雑な部品では、追加コストが正当化される。

この技術が成熟し、より利用しやすくなるにつれて、3点曲げは金属加工においてより幅広い用途を見出すようになると予想される。特に、板金成形工程におけるより高い精度と柔軟性が産業界からますます求められるようになるためだ。