機械工学におけるスプリングの多用途性に驚嘆したことはありますか?自動車のサスペンションから精密機器に至るまで、この縁の下の力持ちは重要な役割を果たしています。このブログでは、バネの種類、用途、設計原理など、魅力的なバネの世界をご紹介します。私たちの機械や装置を円滑に動かすために欠かせないこの部品に隠された秘密を一緒に解明していきましょう。

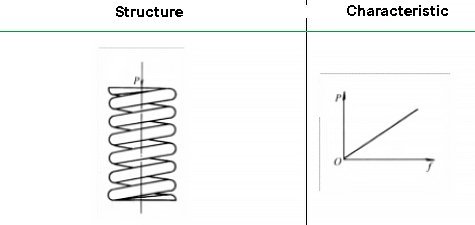

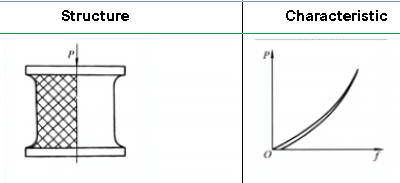

円形断面の圧縮コイルばねは、直線的な力-変位関係、可動範囲を通して一貫した剛性、シンプルで効果的な設計が特徴です。これらの特徴は、製造が簡単で、コスト効率が良いので、様々な産業で広く採用されています。

このスプリングは、以下のような用途に適しています:

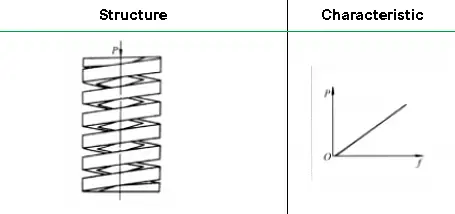

同等のスペース制約の下で、長方形断面の円筒形圧縮ばねは、円形断面のものと比較して優れた機械的特性を示す。この設計は、著しく高い剛性と強化されたエネルギー吸収能力を示し、スペースが限られているが性能要求が高い用途で特に有利である。

長方形の断面にはいくつかの利点がある:

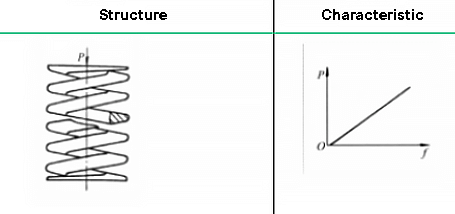

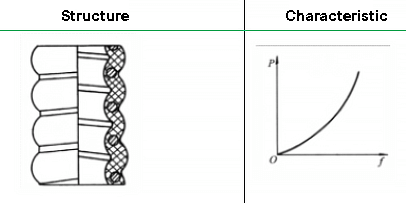

平らなワイヤー断面を持つ円筒形圧縮ばねは、特にエネルギー貯蔵能力、圧縮高さ、全体的な圧縮能力において、円形断面のばねより大きな利点がある。平らなワイヤー形状は、材料とスペースをより効率的に使用することができ、その結果、与えられた体積の中でより多くの潜在エネルギーを蓄えることができます。

このスプリングは、圧縮時にコイル間の隙間が少なくなるため、ソリッドハイト(完全に圧縮された高さ)が低くなり、狭いスペースでより大きな可動域を可能にする。さらに、平らなワイヤー形状は、コイル間の接触面積を増加させ、圧縮時の安定性と荷重分布を向上させる。

薄板ばねの優れた性能特性は、スペースの制約が厳しく、大きなエネルギーを必要とする用途に最適です。自動車工学に広く採用され、幅広い用途で使用されています:

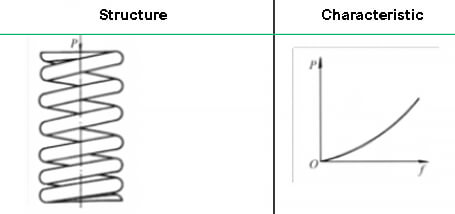

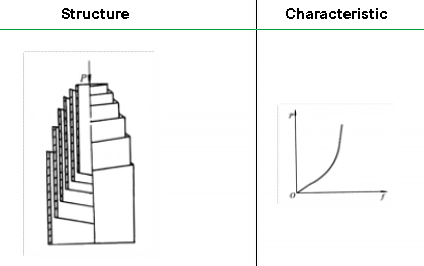

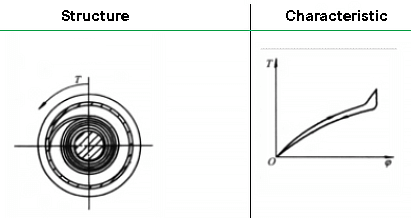

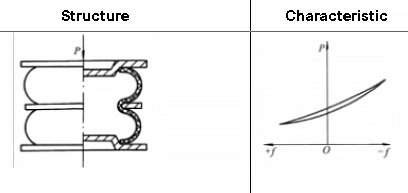

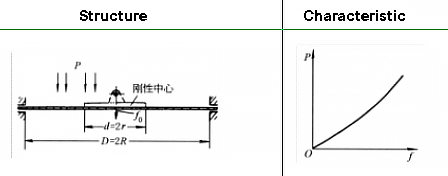

負荷が臨界しきい値まで増加すると、スプリングの挙動は特徴的な変化を遂げる。ピッチの小さいコイルは徐々に圧縮され、コイルバインディングと呼ばれる現象で接触します。このようなコイルの漸進的な噛み合いにより、スプリングの剛性は非線形に増加し、力-たわみ特性は初期の線形応答から漸進的な漸増曲線へと変化します。

可変剛性特性は、負荷の関数としてスプリングの固有振動数を本質的に変化させ、適応共振特性を持つダイナミック・システムを作り出します。この機能により、スプリングはより広い動作周波数範囲において共振を効果的に減衰または緩和することができ、特に負荷が急激に変動する高速アプリケーションにおいて有益です。

不等ピッチスプリングのユニークな荷重依存性挙動は、制御されたエネルギー吸収と防振が重要な精密機構、自動車サスペンション、産業機械において特に有用です。スプリングの長さに沿ったピッチ変化を調整することにより、エンジニアは特定の性能要件を満たすために力-たわみプロファイルを微調整することができ、複雑な荷重シナリオに対するスプリングの応答を最適化することができます。

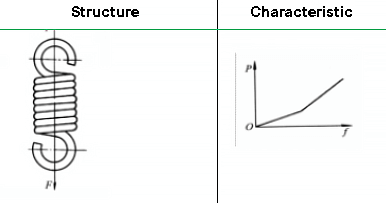

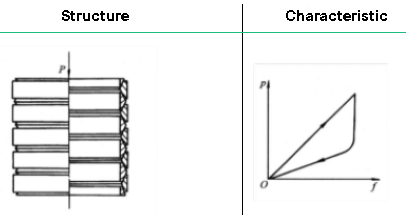

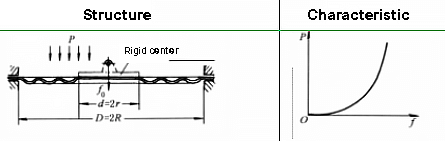

多ストランド円筒形圧縮スプリングは、スチール・ワイヤーロープを細いスチール・ワイヤー・フィラメントで複雑に撚った複合材を使用している。このユニークな構造は、ワイヤロープの強度と個々のワイヤストランドの柔軟性を兼ね備えています。

無負荷状態では、ロープ構造内のワイヤー間の接触は比較的緩いままであり、初期のコンプライアンスを可能にしている。しかし、外部負荷が臨界しきい値まで増加すると、大きな変化が起こります。個々のワイヤー素線が互いに締め付けられ圧縮され始め、バネ剛性が著しく増加します。この現象は、マルチストランドらせんスプリングの荷重-変位特性曲線に明確な変曲点として現れ、従来の単線スプリングと区別されます。

マルチストランド設計は、同等の断面積の材料で製造された従来の円筒形らせんばねに比べ、いくつかの利点があります:

円筒形コイルばねの性能と特性は、円形断面の円筒形コイルばねの性能とよく似ている。しかし、圧縮荷重ではなく、引張荷重で作動するように設計されています。

これらのスプリングは、主に制御された引張荷重とエネルギー貯蔵を必要とするアプリケーションで利用されています。一般的な使用例

シリンドロイドヘリカルコイルエクステンションスプリングのユニークな形状は、スプリング軸に沿ってコイル径が徐々に大きくなっており、いくつかの利点があります:

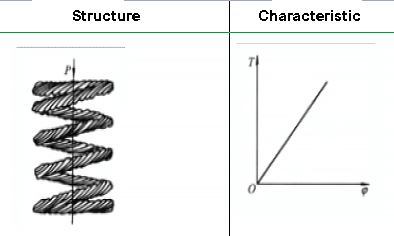

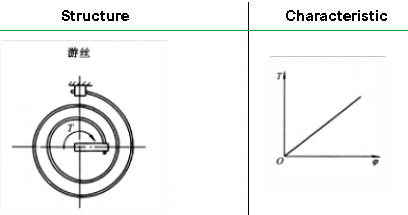

円筒ヘリカルトーションスプリングは、回転力に抵抗し、ねじりエネルギーを蓄えるために設計された重要な機械部品です。一般的にバネ鋼やニッケル合金などの高強度材料で巻かれたヘリカルコイル構造により、加えられたトルクを効率的に位置エネルギーに変換することができます。このスプリングタイプは直線的な力-たわみ特性を示し、様々な用途において予測可能で信頼性の高いものとなっています。

様々な工業製品と消費者製品で一般的に利用されている円筒形らせんねじりばねは、複数の機能を果たします:

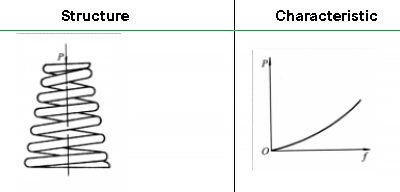

コニカルコイルスプリングは、不等ピッチコイルスプリングに似たユニークな機能を発揮しますが、性能特性が向上しています。荷重が増加するにつれて、スプリングは徐々に締め付けられ、直径の大きいコイルから始まり、直径の小さいコイルに向かって進みます。この漸進的な締め付けはコイルが接触するまで続き、その結果バネ定数が変化します。

コニカルコイルスプリングの力-たわみ特性は明らかに非線形で、荷重が増加するにつれて剛性が徐々に増加します。この可変的な剛性プロファイルは、動的な固有振動周波数につながり、共振の影響を緩和または排除するのに特に有利である。従来の等ピッチ圧縮スプリングと比較して、円錐スプリングは、より広い周波数スペクトルで優れた反共振能力を示す。

円錐形スプリングのテーパー形状には、いくつかの重要な利点があります:

これらの特性により、円錐コイルばねは、高荷重支持と振動減衰を必要とする用途に特に適しています。一般的な産業用途は以下の通りです:

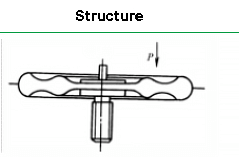

ボリュートコイルスプリングは、円錐形と密に巻かれたコイルが特徴で、従来のヘリカルスプリングに比べ、コンパクトな形状で優れたエネルギー吸収能力を提供します。このユニークな設計により、限られたスペースでより大きなたわみと荷重を支えることができます。さらに、その構造に内在する板間摩擦が大きな減衰効果をもたらし、広い周波数スペクトルにわたって振動を効果的に減衰させます。

これらのスプリングは、特に熱膨張補償や防振が重要な産業用配管システムで幅広く使用されています。特に火力発電所の蒸気や水の配給網のような高温・高圧環境下で多く使用されています。スプリングの軸方向、横方向、角度方向の動きに対する能力は、システムの完全性を維持し、機器の寿命を延ばす上で非常に貴重です。

ボリュートコイルスプリングは、その長所にもかかわらず、製造とメンテナンスに課題があります。設計上、プレート間の隙間が狭いため、熱処理工程が複雑になり、均一な焼き入れが難しくなります。そのため、材料特性や性能にばらつきが生じる可能性があります。さらに、きつく巻かれた構造は、ショットブラストのような従来の表面処理方法を妨げ、耐食性と疲労寿命を制限する可能性がある。さらに、渦巻きスプリングの複雑な形状は、高精度の製造技術を必要とし、これを一貫して維持することは難しく、スプリングの荷重-たわみ特性と全体的な信頼性に影響を与える可能性があります。

このような制限を緩和するために、コンピュータ制御のコイリングマシンや特殊な熱処理プロセスなどの高度な製造技術が開発されています。これらの技術革新は、製造精度の向上、材料の均一性の改善、渦巻コイルばねの独特な形状に適した代替表面処理方法の探求を目的としています。

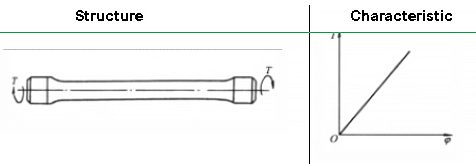

トーションバースプリングの設計原理は、概念的に簡単ですが、その製造には、厳密な材料仕様と製造精度が要求されます。トーションバースプリングは、ねじり弾性の原理で作動し、金属棒がねじり力に抵抗し、荷重が取り除かれると元の位置に戻ります。

トーションバースプリングは、自動車サスペンションシステム、特に小型車と一部の大型トラックに広く使用されています。トーションバースプリングは、コンパクトな設計でスペースを節約し、プログレッシブなスプリングレートを提供し、乗り心地とハンドリングを向上させます。自動車部門では、最適な機械的特性を達成するために熱処理されたSAE 5160や9260などの高強度合金鋼から作られることが多いです。

自動車用以外にも、トーションバーは様々な機械システムの補助バネとして使用されています。内燃機関では、正確なバルブタイミングとシール性を確保するためにバルブアセンブリに採用されています。産業と輸送アプリケーションの空気ばねシステムは、追加の安定性と負荷分散を提供するためにトーションバーを組み込むことができます。油圧と空気圧システムの加圧装置もトーションバースプリングの恩恵を受けており、安定した圧力レベルを維持するのに役立っています。

トーションバーの製造工程では通常、精密鍛造または機械加工が行われ、その後、必要な強度と弾性を得るために慎重に制御された熱処理が行われます。また、耐疲労性や耐久性を高めるために、ショットピーニングや窒化処理などの表面処理が施されることもあります。非破壊検査や厳密な寸法検査などの品質管理措置は、これらの重要な部品の安定した性能と寿命を保証するために極めて重要です。

ベルビルスプリングは、円錐皿スプリングまたはベルビルスプリングワッシャーとしても知られ、卓越した耐荷重、クッション特性、衝撃吸収特性を発揮します。これらの円錐形のスプリングワッシャーは、コンパクトな軸方向のスペースで高荷重を支えるように設計されており、取り付け高さに制限のあるアプリケーションに最適です。

ベルヴィル・スプリングの様々な組み合わせや積層配置を利用することで、エンジニアは幅広い荷重-たわみ特性を得ることができます。これらの構成には以下が含まれます:

ベルヴィル・スプリングの多用途性により、以下のような多くの産業用途に使用されています:

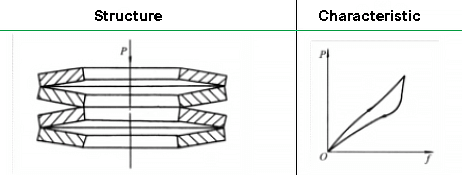

リングスプリングは、摩擦スプリングまたは環状スプリングとして知られ、重工業や軍事用途に広く採用されている高度なエネルギー吸収装置です。これらのスプリングは、コンパクトなスペースで高いエネルギー散逸を必要とするシナリオで優れており、従来のヘリカルスプリングと比較して優れた性能を提供します。そのユニークなデザインは、テーパーの付いた内輪と外輪で構成され、圧縮と膨張サイクルの間に摩擦とエネルギー吸収を制御することができます。

リングスプリングの主な用途は以下の通り:

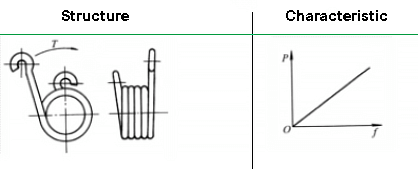

平面渦巻ばねは、ヘアスプリングとしても知られ、平らで堅く巻かれた金属片から成る精密機械部品です。この多目的スプリングは、様々な機械システムで2つの機能を果たします:

平面渦巻きスプリングの主な機能は、エネルギーの蓄積と制御された放出です。そのユニークなコイル状のデザインは、効率的なエネルギーの蓄積と緩やかな放散を可能にし、計時機構に理想的です。

時計仕掛けシステムにおける平面渦巻ばねの主な利点は以下の通り:

平面渦巻きばねの用途は、様々な産業や製品に及んでいます:

リーフスプリングは、一般的に長方形の断面を持つ1層以上の金属板から構成される汎用性の高い弾性部品です。リーフスプリングは、伝統的に自動車のサスペンションシステムと関連していますが、特に制御された柔軟性と耐荷重性が必要な場合、様々な産業や機械的な文脈で多様な用途を見つけることができます。

これらのスプリングは、中程度の荷重容量と予測可能な変形特性が要求される場面で優れています。そのユニークなデザインは、以下のような幅広い用途を可能にします:

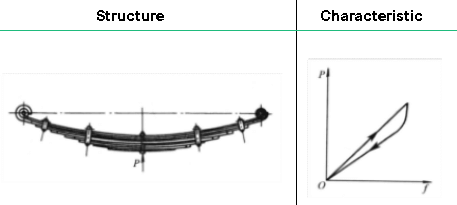

リーフスプリングとしても知られる鋼板ばねは、一般的に長さと厚さが異なる高強度ばね鋼板の複数層からなる。

この頑丈な部品は、自動車、大型トラック、トラクター、鉄道車両など、さまざまな車両のサスペンション・システムに広く採用されている。その主な機能は、衝撃荷重を吸収・分散し、クッションを提供し、振動を最小限に抑えることで、乗り心地と車両の安定性を高めることである。

鋼板ばねは、伝統的な自動車用途にとどまらず、多くの機械製品や産業機器の振動減衰装置として幅広く使用されています。その高い剛性は、優れた耐疲労性と耐荷重性と相まって、強度と柔軟性の両方を必要とする用途に理想的な選択肢となります。例えば、重機械、農業機械、ある種の工業用プレスなどです。

低弾性率を特徴とするゴムスプリングは、非常に優れた弾性変形能力を発揮し、所望の非線形特性を極めて容易に達成することができます。このユニークな特性により、幅広い設計の柔軟性が可能となり、ゴムスプリングは事実上あらゆる形状で製造することができ、多方向の特定の荷重要件を満たすために剛性をカスタマイズすることができます。

ゴムスプリングの主な利点の一つは、圧縮、引張、せん断、ねじりなどの多軸荷重を同時に負担する能力です。この多機能能力は、システム全体の設計を大幅に簡素化し、複雑なアセンブリの必要性を減らし、部品数と重量を削減する可能性があります。

ゴムスプリングの多様性は材料組成にも及び、異なる環境条件や性能要件に適合する様々なエラストマーコンパウンドが利用可能です。例えば、天然ゴムは優れた弾性と耐疲労性を提供し、EPDMのような合成ゴムは耐候性と耐薬品性を強化します。

近年のゴムコンパウンド技術や製造プロセスの進歩により、ゴムバネの応用範囲はさらに拡大しています。耐久性、耐熱性、耐荷重性の向上により、自動車のサスペンションシステム、産業機械の防振、建築物の耐震対策など、様々な産業で採用が進んでいます。

機械装置におけるゴムバネの使用量の急速な伸びは、いくつかの要因によるものである:

ゴム-金属スパイラル複合スプリングは、荷重下で剛性が増加する漸進的な特性曲線を示します。この非線形挙動は、様々な荷重条件において適応性能を発揮します。

この革新的な複合設計は、ゴムと金属スプリングの両方の長所を兼ね備えています。従来のゴムスプリングに比べ、剛性と耐荷重が大幅に向上しています。従来の金属スプリングとは対照的に、優れた減衰特性とエネルギー吸収性を提供します。

ゴム-金属スパイラル複合スプリングの主な利点は以下の通り:

エアスプリングは高度な空気圧サスペンションコンポーネントで、気体(一般的には空気または窒素)の圧縮性を利用し、高い応答性と調整可能な弾性効果を提供します。この非金属スプリング技術は、車両サスペンションシステムにおいて、従来の金属スプリングと比較していくつかの利点を提供し、動的性能、乗り心地、耐荷重性を大幅に向上させます。

空気バネの主な特徴と利点は以下の通り:

エアスプリング技術は、様々な輸送用途に広く採用されている:

パイプライン内の液体や気体の流れ、航空機の速度や高度など、圧力に関連する非線形量の評価に利用される。

これは装置の感応部品として利用され、2つの異なる物質を分離する役割を果たす。例えば、圧力や真空度の変化に応じて変形する柔軟なシール装置として機能する。

つの同じダイアフラムが外周に沿って箱型に接続されている。

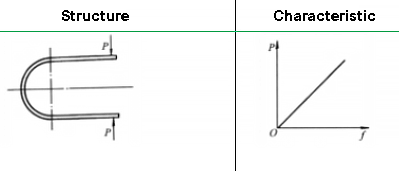

圧力スプリングチューブは、ブルドン管としても知られ、多くの圧力測定器において重要な検出エレメントです。流体圧力を受けると、この湾曲した楕円断面のチューブの密閉された端が弾性変形を起こし、測定可能な変位が生じます。この変位は、精密に調整された機械的リンケージまたは電子トランスデューサを通じて、ポインタまたはデジタル・ディスプレイに正確に伝達されます。

動作原理はチューブの形状に依存しています。内圧が上昇すると、チューブはまっすぐになる傾向があり、その動きの大きさは印加圧力に正比例します。このシンプルかつ効果的なメカニズムにより、真空から数千psiまでの広い圧力範囲で優れた感度と再現性が得られます。

圧力バネチューブは、様々な産業機器や科学機器に幅広く使用されている: