この記事では、鉄と非鉄金属の魅力的な世界を探求し、そのユニークな特性と分類を明らかにします。最後には、日常生活におけるこれらの重要な材料の本質的な違いと用途を理解することができるでしょう。

鉄の分類に入る前に、まず鉄、鋼、非鉄金属の基本概念を簡単に紹介しよう。

銑鉄は、鉄鉱石を高炉で製錬して製造され、製鉄や鋳造の重要な中間原料となる。

鋳鉄は、銑鉄を溶鉱炉で溶かし、その液体金属を鋳型に流し込んで鋳造部品を作ります。この工程により、耐摩耗性と振動減衰性に優れた部品が得られます。

合金鉄は、ケイ素、マンガン、クロム、チタンなどの元素を含む鉄ベースの合金である。これらの合金は、脱酸剤や合金添加剤として製鋼において重要な役割を果たしており、鋼の組成や特性を正確に制御することができる。

これらの合金元素は、金属の特性を高めるために極めて重要である。例えば、タングステン、チタン、モリブデンは、切削工具用の硬質合金の製造によく利用され、耐摩耗性と高温性能を大幅に向上させます。

前述の非鉄金属を総称して工業用金属と呼ぶ。さらに、このカテゴリーには、プラチナ、金、銀のような貴金属や、ウラン、ラジウムのような希少金属も含まれ、これらは様々なハイテクやエネルギー分野で特殊な用途がある。

鋼は鉄と炭素の合金で、炭素含有量は0.04%から2.3%の範囲である。靭性と塑性を確保するため、炭素含有量は一般的に1.7%を超えない。

鉄と炭素のほか、ケイ素、マンガン、硫黄、リンなどが鉄鋼の主な元素である。鉄鋼を分類するには様々な方法があるが、主なものは以下の7つである:

1.品質による分類:

(1) 普通鋼(P≦0.045%、S≦0.050%)

(2) 高品質鋼(P、Sとも≦0.035%)

(3) 高度な高品質鋼(P≤0.035%、S≤0.030%)

2.化学組成による分類:

(1) 炭素鋼:

(2) 合金鋼:

3.成形方法による分類:

(1) 鍛造鋼;

(2) 鋳鋼;

(3) 熱間圧延鋼;

(4) 冷間引抜鋼。

4.金属組織による分類:

(1) アニール状態:

(2) 正規化された状態:

(3)非変形または部分的変形。

5.用途による分類:

(1) 建築・土木用鋼材:

(2) 構造用鋼:

a.機械製造用鋼:

b.バネ鋼

c.軸受鋼

(3) 工具鋼:

(4) 特殊な特性を持つ鋼:

(5) 専門鋼:橋梁鋼、海洋鋼、ボイラー鋼など、 圧力容器鋼農業機械用鋼など

6.総合的な分類:

(1) 普通鋼:

a.炭素構造用鋼:

b.低合金構造用鋼

c.特定の目的のための通常の構造用鋼

(2) 高品質鋼(高級鋼を含む。)

a.構造用鋼:

b.工具鋼:

c.特殊性能鋼:

7.製錬方法による分類

(1)炉の種類による分類

a.オープンハーススチール:

b.コンバーター・スチール:

または

c.電気炉鋼:

(2) 脱酸の程度と鋳造方式による分類

鋼材は形状により、形鋼、板材、管材、金属製品の4つに大別される。調達、発注、管理を容易にするため、現在、中国は鋼材を16の主要な種類に分類している:

| カテゴリー | 製品タイプ | ステートメント |

| プロフィルド・バー | 重レール | 重量が1メートル当たり30キログラムを超える鋼鉄製レール(クレーンレールを含む) |

| ライトレール | 重量が1メートル当たり30キログラム以下のスチール製レール。 | |

| 大断面鋼 | 普通鋼には、丸鋼、四角鋼、平鋼、六角鋼、I形鋼、溝形鋼、等角鋼、等鋼が含まれる。 不等角 鋼、およびねじ切り鋼である。サイズによって、大、中、小に分類される。 | |

| ミディアム・セクション・スチール | ||

| 小断面鋼 | ||

| 線材 | 直径5~10ミリの丸棒鋼とディスクバー。 | |

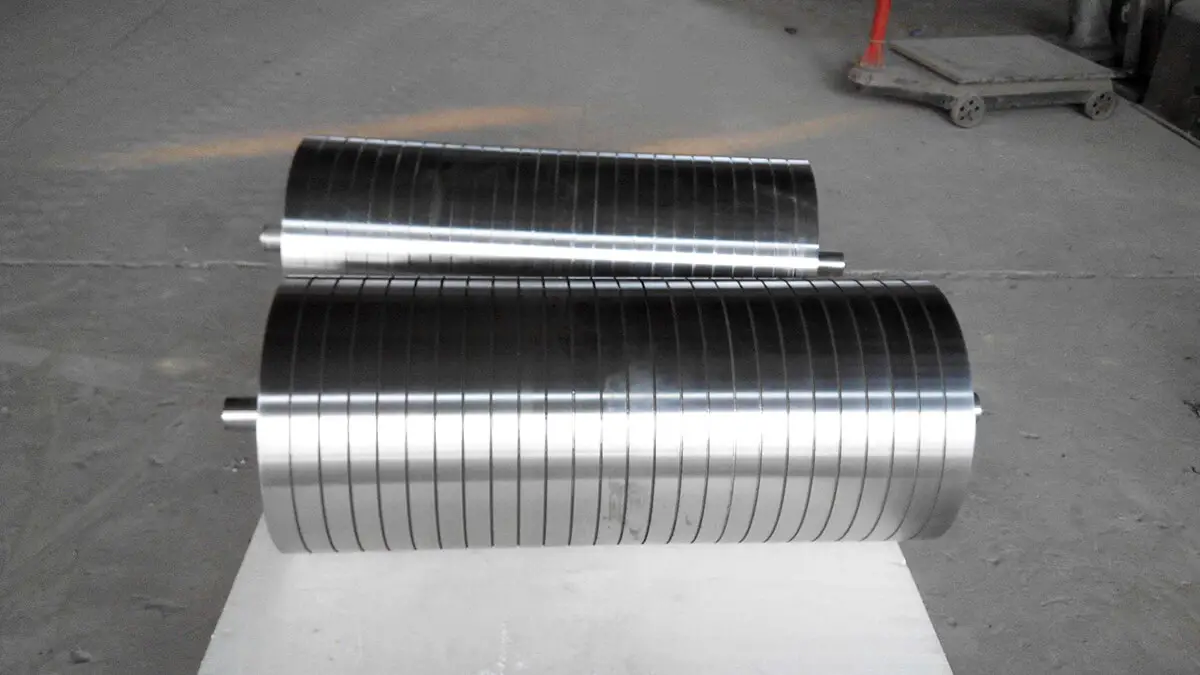

| 冷間成形鋼 | 鋼または鋼帯を冷間曲げ加工して成形された断面鋼。 | |

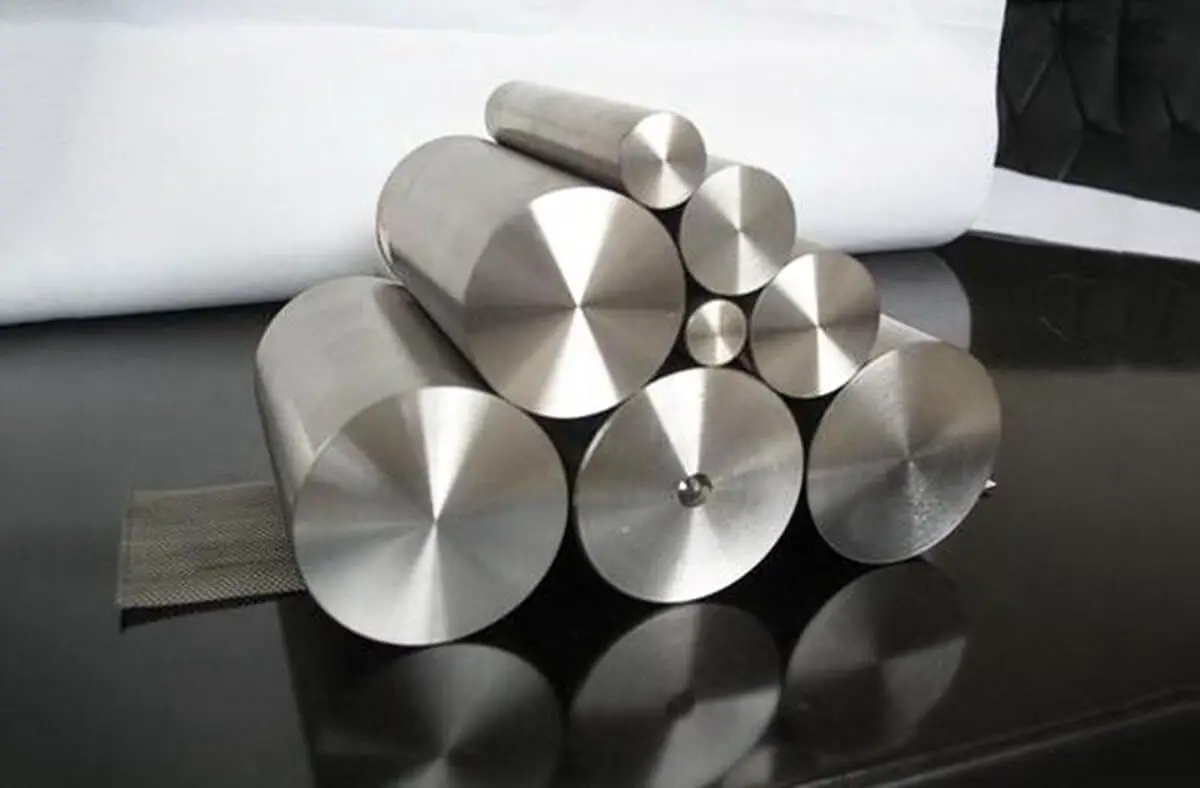

| 高品質のプロファイル | 高品質の丸鋼、角鋼、平鋼、六角鋼など。 | |

| その他のスチール素材 | 重レール部品、アクスルブランク、タイヤリングなど。 | |

| 板金 | 薄鋼板 | 厚さ4ミリ以下の鋼板。 |

| 厚鋼板 | 厚さ4ミリ以上の鋼板。 | |

| 中厚板(厚さ4mm以上20mm未満)、厚板(厚さ20mm以上60mm未満)、極厚板(厚さ60mm以上)に分類される。 | ||

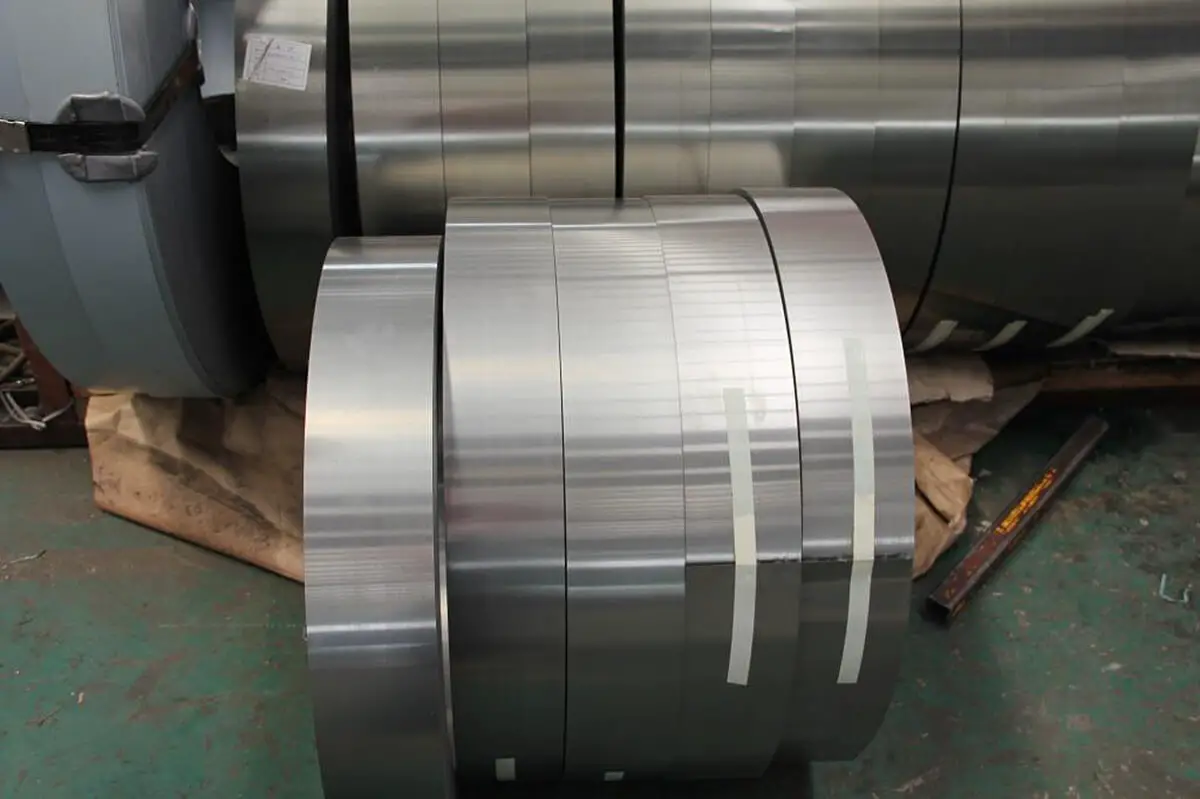

| 鋼帯 | ストリップ鋼としても知られるこの鋼板は、実際には薄い鋼板である。 鋼板 細長く、ロール状で供給される。 | |

| 電気シリコン鋼板 | シリコンスチールシートとも呼ばれる。 | |

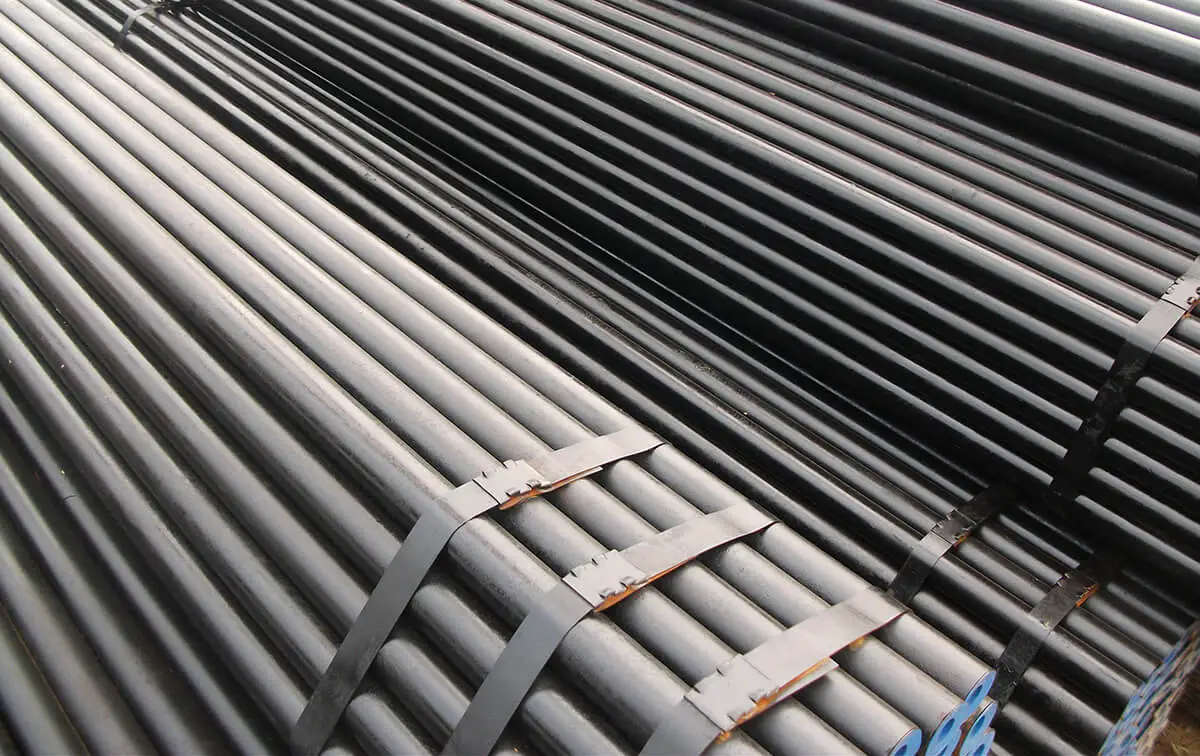

| パイプ素材 | シームレス鋼管 | 熱間圧延、熱間圧延-冷間引抜、押出などの方法で製造される継目無鋼管。 |

| 溶接鋼管 | 鋼管は、鋼板や鋼帯を丸めて成形し、溶接して作られる。 | |

| 金属製品 | 金属製品 | これにはスチールワイヤー、スチールケーブル、スチールストランドが含まれる。 |

炭素鋼は、普通炭素鋼としても知られ、重量比2%までの炭素を含む基本的なフェロカーボン合金である。この汎用性の高い材料は、バランスの取れた機械的特性と費用対効果により、多くの産業用途の基幹を形成しています。

炭素に加え、炭素鋼には通常、ケイ素(脱酸のため)、マンガン(強度と焼入れ性のため)、硫黄(切削性のため)、リン(低濃度での強度のため)などの合金元素が少量ながら含まれている。これらの元素を正確に制御することは、望ましい材料特性を達成するために極めて重要である。

炭素鋼は、その使用目的によって主に3つのカテゴリーに分類される:

炭素含有量に基づいて、炭素鋼はさらに次のように分類される:

さらに、炭素鋼はリンと硫黄の含有量によって分類される:

炭素鋼の炭素含有量が増加するにつれて、その硬度と強度が著しく向上することを理解することが極めて重要である。しかし、その代償として塑性と溶接性が低下する。強度と延性の間にはこのような逆相関があ るため、耐荷重性、成形性、加工方法などの 要因を考慮し、特定の用途の要件に基づく慎重 な材料選択が必要となる。

炭素鋼の機械的特性は主に鋼種呼称に反映され、一般的に "Q "の文字の後に数字が続きます。Q "は降伏強さを表し、それに続く数字はメガパスカル(MPa)単位での最小降伏強さを表します。例えば、Q275は最小降伏強度が275MPaの鋼種を示します。

鋼種番号の後にA、B、C、Dと付記されているものは、硫黄(S)とリン(P)の含有量が多い順に異なる品質レベルを意味する。この段階は、鋼材の品質が全体的に向上することを意味し、Dはこれらの呼称の中で最高品質を表します。

鋼種の後に "F "が付いている場合はリムド・スチールを、"b "が付いている場合はセミ・キルド・スチールを示す。F "も "b "もない場合はキルド鋼を意味する。例えば、Q235-A-Fは最小降伏強度が235MPaのA級リムド鋼を表し、Q235-Cは同じ降伏強度のC級キルド鋼を表す。

炭素構造用鋼は一般に、それ以上の熱処理を施すことなく、供給されたままの状態で利用されるため、さまざまな用途で費用対効果が高い。

Q195、Q215、Q235などの低炭素鋼種は、優れた溶接性、成形性、靭性を示し、適度な強度を併せ持つ。これらの鋼種は薄板、鉄筋、溶接鋼管、様々な構造部品の製造に広く使用されている。また、バランスの取れた特性から、リベット、ネジ、ナットなどの標準的なファスナーの製造にも適しています。

Q255やQ275のような炭素含有量がやや高 い鋼種は、良好な塑性と靭性を維持しながら強 度を高めている。これらの鋼種は溶接が可能であるため、構造用途に多用途に使用できる。強度と成形性のバランスが要求される耐荷重構造部材、コネクティングロッド、ギア、カップリング、複雑でない機械部品の製造によく使用されます。

炭素鋼は特定の化学組成と機械的性質の要件を 満たさなければならない。炭素鋼の鋼種呼称は2桁制で、鋼中の平均炭素質量分率の10000倍(wc×10000)を表す。例えば、45は0.45%、08は0.08%です。

高品質の炭素構造用鋼は、主に機械部品の製造に使用される。多くの場合、熱処理工程を経て機械的特性が強化され、特定の用途に適合します。

炭素含有量は鋼の特性と用途に大きく影響する:

低炭素鋼(08、08F、10、10F)は高い塑性と靭性を示し、冷間成形や溶接に優れている。これらの鋼種は頻繁に冷間圧延され、計器、自動車、農業機械などの冷間プレス部品用の薄板として使用される。例えば、自動車のボディ・パネルやトラクターのキャブなど、成形性と溶接性が極めて重要な部品に使用されます。

中低炭素鋼 (15、20、25) は、表面は耐摩耗性だが芯部強度が低いケース硬化部品に最適です。これらの鋼種は、ピストンピンやサンプルプレートなど、小型で負荷の軽い部品によく使用されます。浸炭処理により、強靭な芯を維持しながら、硬く耐摩耗性のある表面が形成されます。

中炭素鋼(30、35、40、45、50)は、焼入れと高温焼戻しによって機械的特性の優れたバランスを実現する。強度、塑性、靭性を兼ね備えているため、クランクシャフト、コネクティングロッド、工作機械のスピンドル、ギアなどの重要部品に適している。熱処理工程を最適化することで、特定の用途に必要な特性プロファイルを得ることができる。

高炭素鋼(55、60、65)は焼入れと中温焼戻し後、高い弾性限界を示します。この特性は、小型で軽荷重のばね(断面が12-15mm以下)の製造に最適です。用途としては、圧力調整ばね、速度制御ばね、プランジャーばね、冷間コイルばねなどがあり、高い弾性強度と耐疲労性が要求されます。

炭素工具鋼は、最小限の合金元素を含む高炭素鋼合金で、炭素含有量は通常0.60%から1.50%の範囲です。この組成により、特定の産業用途に適した独特の特性が得られます。

炭素工具鋼は、コストパフォーマンスに優れ、原料が入手しやすく、加工性に優れ、熱処理によって高い硬度と耐摩耗性を得ることができるため、製造業で広く利用されている。これらの特性は、様々な切削工具、金型、精密測定機器の製造に理想的な選択肢となっています。

しかし、炭素工具鋼は赤色硬度が低く、高温用途では大きな制約となる。使用温度が約200℃(392°F)を超えると、硬度と耐摩耗性が急速に低下し、機能的完全性が損なわれる。このため、高速加工や高温が持続する用途での使用が制限される。

さらに、炭素工具鋼は、特に大型部品の熱処理に課題があります。焼入れ性が限られているため、厚い断面では硬度分布が不均一になりやすい。この特性は、高炭素含有量と相まって、焼入れ時の歪みと割れのリスクを増大させ、熱処理工程中の加熱と冷却速度を注意深く制御する必要があります。

このような制約があるにもかかわらず、炭素工具鋼は、その長所を活かすことができ、適切な設計と加工を考慮することで短所を軽減できる、多くの製造場面で貴重な材料であり続けている。

関連記事 切削工具の基礎

快削構造用鋼は、切削加工中の切り屑の生成と破損を促進する特定の要素を組み込むことにより、加工性を高めるように設計されています。この設計により、切削効率が向上し、工具寿命が延びるため、大量生産に最適です。

硫黄は鋼の脆性を高め、加工性を向上させるた めに使用される主要元素である。硫黄に加え、鉛、テルル、ビスマスなどの元素が一般的に低合金快削鋼に添加され、加工特性をさらに向上させている。

快削鋼の硫黄含有量(ws)は通常0.08%から0.30%の範囲にあり、マンガン含有量(wMn)は0.60%から1.55%の範囲に制御されている。これらの元素が結合して鋼マトリックス内に硫化マンガン(MnS)介在物を形成する。MnS介在物は非常に脆く、固有の潤滑特性を持ち、2つの重要な機能を果たします:

この特性の組み合わせにより、切屑処理の改善、切削抵抗の低減、加工部品の仕上げ面品質の向上がもたらされる。さらに、MnS介在物の存在は、切削工具上のビルドアップエッジの形成を最小限に抑えるのに役立ち、大量生産環境における工具寿命の向上と安定した部品品質にさらに貢献する。

鉄鋼は、鉄と炭素という基本組成以外にも、特定の特性を向上させるために多様な合金元素を組み込むことができる。これらの元素には、ケイ素、マンガン、モリブデン、ニッケル、クロム、バナジウム、チタン、ニオブ、ホウ素、鉛、希土類金属などが含まれる。これらの元素を様々な割合で意図的に添加することで、合金鋼として知られるものができる。

合金鋼の開発は、各国の天然資源、工業能力、市場の需要に影響され、世界的に様々である。例えば、欧米諸国は歴史的に、ニッケルとクロムをベースとする合金システムに重点を置き、これらの元素の豊富な資源を活用してきた。対照的に中国は、ケイ素、マンガン、バナジウム、チタン、ニオブ、ホウ素、希土類元素を利用した合金鋼システムを開拓し、国内の資源利用可能性と技術的強みに合致させてきた。

合金鋼は世界の鉄鋼生産量の約10-15%を占めており、この数字は、様々な産業における高性能材料への需要の高まりにより、徐々に増加していることは注目に値する。

電気炉(EAF)技術によって製造される合金鋼は、その用途に基づいて8つの主要クラスに分類することができる:

通常の低合金鋼は、高強度低合金(HSLA)鋼としても知られ、少量の合金元素を含む鉄鋼材料のカテゴリーであり、通常、全組成の1%から5%の範囲である。これらの合金元素には、マンガン、シリコン、ニッケル、クロム、モリブデン、バナジウムなどが含まれます。

この種の鋼は、炭素鋼に比べ強度、靭性、耐食性など優れた機械的特性を示します。厳選された合金元素は、耐摩耗性、低温靭性、優れた溶接性、機械加工性などの優れた総合性能に寄与しています。

ニッケルやクロムのような重要な合金元素を節約することが最も重要な用途では、通常の低合金鋼は大きな利点を提供します。通常、この材料1トンは、特定の鋼種と用途にもよりますが、1.2トンから1.5トンの炭素鋼を効果的に置き換えることができます。この代替は軽量化をもたらすだけでなく、耐用年数を延ばし、特に構造物や自動車産業における潜在的な用途の幅を広げる。

通常の低合金鋼の製造は、塩基性酸素炉(BOF)、電気アーク炉(EAF)、または伝統的な平炉法を含む、様々な製鋼プロセスによって達成することができる。正確な化学組成と優れた清浄度を達成するために、取鍋精錬や真空脱ガスなどの高度な二次冶金技術がしばしば採用される。合金元素の添加にもかかわらず、HSLA鋼の製造コストは炭素鋼よりわずかに高い程度で競争力を維持しており、多くのエンジニアリング用途で経済的に実行可能な選択肢となっています。

エンジニアリング構造用鋼は、エンジニアリングおよび建築構造用として特別に設計された多様な合金鋼を含む。このカテゴリーには、高強度低合金(HSLA)鋼、合金強化鋼、鉄道用合金鋼、石油掘削用合金鋼、圧力容器用合金鋼、高マンガン耐摩耗鋼などが含まれる。

これらの鋼は、耐荷重用途で最適な性能を発揮するよう設計されており、強度、延性、溶接性のバランスに優れています。主な用途は、超高層ビルや橋梁から産業施設や海上プラットフォームまで、様々なエンジニアリングや建設プロジェクトにおいて重要な構造部材として機能することです。

これらの鋼の合金元素の総含有量は比較的低いが(通常5%以下)、機械的特性に与える影響は大きい。マンガン、ニッケル、クロム、バナジウムなどの元素を正確な量で注意深く添加することで、特定の用途要件を満たすように特性を調整することができる。この最適化により、普通炭素鋼に比べて優れた強度重量比、耐食性の向上、成形性の改善を示す鋼が得られる。

エンジニアリング構造用鋼の広範な採用は、いくつかの要因に起因している:

機械構造用鋼とは、機械や重要な機械部品の製造用に特別に設計された合金鋼の一種です。これらの鋼は、現代の機械システムの厳しい要件を満たすように設計されています。

これらの合金は、高品質の炭素鋼を基礎とし、1種類以上の厳選された合金元素を配合することで、主要特性を向上させている:

機械構造用鋼は通常、機械的特性を最適化するために熱処理を受ける。一般的な処理には以下が含まれる:

機械構造用鋼の主なカテゴリーは2つある:

これらのカテゴリーには、いくつかの特殊なタイプがある:

化学組成に基づき、機械構造用鋼はいくつかのシリーズに分類できる:

合金構造用鋼は、炭素含有量(wc)が通常0.15%から0.50%の範囲であり、一般に炭素構造用鋼よりも低いことが特徴である。合金構造用鋼には、炭素のほかに、ケイ素、マンガン、バナジウム、チタン、ホウ素、ニッケル、クロム、モリブデンなどの合金元素が1種類以上含まれています。これらの元素は、鋼に特定の機械的・物理的特性を付与するために慎重に選択され、配合される。

合金構造用鋼の特徴は、焼入れ性が高く、応力下での変形や割れに対する耐性が優れていることです。そのため、機械的特性を大幅に改善できる熱処理工程に特に適しています。加熱速度と冷却速度を正確に制御することで、メーカーは鋼の微細構造を最適化し、特定の用途に適した強度、靭性、延性の理想的な組み合わせを実現することができます。

合金構造用鋼は、様々な産業分野の重要部品に幅広く使用されています。強度と耐摩耗性が最重要視されるギアやシャフトなどの高性能トランスミッション部品の製造に一般的に採用されている。自動車や農業分野では、それぞれ自動車やトラクターのファスナーや構造部品に使用されている。海洋産業では、造船において重要な構造要素にこの鋼材が利用されている。発電分野では、高温・高圧に耐えなければならない蒸気タービン部品に合金構造用鋼が欠かせない。寸法安定性と耐摩耗性に優れた材料を必要とする重機械も、合金構造用鋼の特性が役立っています。

合金構造用鋼の多用途性は、その多様な熱処理オプションによってさらに実証されている:

これらの熱処理プロセスは、特定の性能要件を満たすために微調整することができ、合金構造用鋼は、多様なエンジニアリング用途のための非常に適応性の高い材料となっています。

合金工具鋼は、シリコン、クロム、タングステン、モリブデン、バナジウムなどの合金元素を正確に添加して設計された高度な中・高炭素鋼です。これらの鋼は、卓越した焼入れ性、荷重下での変形に対する耐性、優れた耐割れ性で有名です。これらの特性は、大型で形状が複雑な切削工具、精密金型、高精度測定器の製造に理想的です。

合金工具鋼の炭素含有量は特定の用途に適するよう慎重に調整され、通常0.5%から1.5%の範囲である。高温と繰り返し熱応力に耐えるように設計された熱間加工ダイス鋼は、0.3%から0.6%の低い炭素含有量を特徴とする。この組成により、熱間強度と耐熱疲労性が最適化される。切削工具鋼は一般的に約1%の炭素を含み、最適な刃先の保持と耐摩耗性のために硬度と靭性のバランスをとっている。

冷間加工用ダイス鋼は、室温で高い圧縮応力と磨耗に耐える必要があるため、炭素レベルが高くなる。例えば、ダイヤモンド合成に使用される黒鉛ダイス鋼は、極端な硬度と耐摩耗性を達成するために1.5%の炭素を含む。高炭素、高クロム(Dタイプ)の冷間加工ダイス鋼は、炭素含有量が2%を超えることがあり、その結果、優れた耐摩耗性と寸法安定性を付与する一次炭化物を豊富に含むミクロ組織になる。

これらの鋼の合金元素を正確に制御することで、熱処理中に複雑な炭化物を形成し、機械的特性と要求の厳しい工具用途での性能を大幅に向上させることができます。例えば、バナジウムは微細な分散炭化物を形成して耐摩耗性を向上させ、クロムは焼入れ性と耐食性に寄与する。モリブデンとタングステンは、高温強度と熱間硬度を高め、熱間加工用途に不可欠です。

高速度工具鋼(HSS)は、高炭素、高合金工具鋼の洗練されたクラスであり、一般的に0.7%から1.5%の炭素含有量を特徴とする。この高度な材料は、主にタングステン、モリブデン、クロム、バナジウム、そして一部の鋼種ではコバルトなどの合金元素を注意深く設計した組成から、その卓越した特性を得ています。これらの元素は複雑で非常に安定した炭化物を形成し、鋼の卓越した性能特性に貢献しています。

ハイスの特徴は、その顕著な赤色硬度であり、高速加工中に600℃を超えるような高温下でも、構造的完全性と切削効率を維持することができます。この熱安定性は、切削速度と送りが増加し続け、工具と被削材の界面で大きな熱が発生する現代の製造業では極めて重要です。

ハイスは、優れた耐摩耗性、靭性、熱衝撃への耐性を示します。これらの特性により、ドリルビット、エンドミル、タップ、鋸刃などの幅広い切削工具に理想的な材料であり、特に難削材や大量生産が必要な用途に適しています。

ハイスの汎用性は、熱処理への対応によってさらに高まります。オーステナイト化、焼入れ、焼戻し工程を正確に制御することで、メーカーは、特定の用途に合わせて硬度(通常62~70HRC)と靭性のバランスを最適化することができます。TiNやAlTiNなどの高度なコーティング技術をハイス工具に適用することで、耐摩耗性をさらに向上させ、摩擦を低減し、工具寿命を延ばし、さらに高速切削を可能にすることができる。

バネ鋼は、衝撃、振動、および繰り返し荷重に対する卓越した復元力を必要とする用途向けに設計されています。このような厳しい環境下で優れた性能を発揮するためには、スプリングスチールは高い引張強度、高い弾性限界、優れた耐疲労性を兼ね備えていなければなりません。

冶金学的見地から、ばね鋼はその断面全体で一貫した機械的特性を達成するために優れた焼入れ性が要求されます。また、熱処理工程での脱炭に対する耐性を示し、応力集中点を最小限に抑えるために高品質の表面仕上げを維持する必要があります。

炭素バネ鋼は0.6%から0.9%の炭素を含む高性能炭素構造用鋼である。これらの鋼はさらに普通鋼と高マンガン鋼に分類され、後者は強度と耐摩耗性が向上している。合金ばね鋼は、主にシリコン-マンガンをベースとし、一般的に炭素含有量がわずかに低い(0.5%~0.7%)のが特徴ですが、弾性特性と疲労強度を向上させるためにシリコンレベルが増加(1.3%~2.8%)しています。その他の合金ばね鋼には、焼入れ性を高めるクロム、高温強度保持のためのタングステン、結晶粒の微細化と析出硬化のためのバナジウムが含まれています。

国内資源を活用し、自動車および農業機械設計の進化する要件に対応する新世代のばね鋼が開発された。この革新的な鋼種は、ケイ素-マンガンをベースに、焼入れ性を向上させるホウ素、結晶粒の微細化と析出強化のためのニオブ、焼戻し抵抗と高温性能の強化のためのモリブデンを精密に添加しています。この調整された組成は、スプリングの寿命を大幅に延長し、全体的なコンポーネントの品質を向上させ、最新の高性能アプリケーションの要求を満たします。

ベアリング用鋼は、ボール、ローラー、レースなどの転がり軸受の重要部品の製造用に設計された特殊合金です。これらの部品は、極度の繰り返し応力、高速回転、絶え間ない摩擦にさらされるため、非常に優れた機械的特性を持つ材料が必要となります。

高品質の軸受鋼の主な特徴は以下の通りである:

厳しい性能要件は、鋼の組成と微細構造に対する厳格な管理を要求する。メーカー各社は、次のような厳しい制限を課している:

最も一般的な軸受鋼は、高炭素クロム鋼で、一般的に以下を含む:

この組成はAISI 52100または100Cr6として指定されることが多く、適切な熱処理後に焼入れ性、耐摩耗性、靭性の最適なバランスを提供する。

その他の特殊軸受鋼には以下のものがある:

電気用ケイ素鋼は、電気用鋼またはラミネーション鋼としても知られ、発電および配電産業において極めて重要な特殊強磁性材料である。主に、電気モーター、変圧器、その他の電磁機器の製造に不可欠な部品であるケイ素鋼板の製造に使用されます。

ケイ素鋼は、その化学組成と磁気特性により、大きく2つに分類される:

1.無方向性電磁鋼板(NOES):

2.粒状配向電気鋼(GOES):

両タイプのケイ素鋼の炭素含有量は、時効による影響を最小限に抑え、磁気特性を向上させるため、通常≦0.06%~0.08%に維持される。アルミニウム、マンガン、リンなどの他の合金元素は、特定の特性を高めるために少量添加されることがあります。

電気珪素鋼の主な特性は以下の通り:

電気珪素鋼の製造工程では、所望の結晶粒構造と磁気特性を達成するために、精密な成分制御、熱間圧延、冷間圧延、特殊な熱処理が行われます。レーザースクライビングや磁区微細化などの高度な技術は、高性能グレードのコアロスをさらに低減するためにしばしば採用されます。

エネルギー効率に関する規制や、電気自動車や再生可能エネルギー・システムの採用増加により、高効率電気用ケイ素鋼の世界的な需要は伸び続けている。

鉄道鋼材は、鉄道車両が受ける極度の圧力と動的荷重に耐えるように設計されており、強度、硬度、靭性の正確なバランスが必要とされます。この重要なインフラ部品は、絶え間ない繰り返し荷重や環境応力の下でも構造的完全性を維持できる材料が要求されます。

鉄道用鋼材の主流は、塩基性酸素炉(BOF)または電気炉(EAF)プロセスで製造される完全キルド炭素鋼である。炭素含有量は0.6%から0.8%で、中炭素鋼から高炭素鋼に分類される。この組成により、必要な硬度と耐摩耗性が得られる。この鋼は、0.6%から1.1%の大幅なマンガン含有量でさらに強化され、強度と加工硬化能力が向上します。

進化する性能要件を満たすため、鉄道業界では低合金鋼の採用が増加している。これには以下が含まれる:

これらの低合金鋼種は、標準的な炭素鋼に比べて優れた耐摩耗性と耐食性を備えており、鉄道インフラの耐用年数を大幅に延ばすことができる。特定の合金組成の選択は、交通密度、車軸荷重、環境暴露などの要因を考慮し、鉄道路線の運用条件に合わせて行われることが多い。

鉄道用鋼の冶金における最近の進歩は、制御された冷却プロセスと熱処理による微細構造の最適化に重点を置いている。これらの技術は、鋼の機械的特性と転がり疲労に対する耐性をさらに向上させるベイナイト組織やパーライト-マルテンサイト組織の開発を可能にします。

造船用鋼は、船舶や大型河川用船の建造用に設計された特殊な鋼種である。船体構造は主に溶接工程を経て製造されるため、この鋼材の主な要件は優れた溶接性である。

造船用鋼は溶接性だけでなく、いくつかの重要な特性を兼ね備えていなければならない:

歴史的に、造船には低炭素鋼が選ばれてきた。しかし、現在では先進的な低合金鋼が主流となっている。現在の造船用鋼種には以下が含まれる:

これらの等級は、マンガンの含有量で呼ばれることが多い:

これらの先進的な鋼は以下を提供する:

最新の造船用鋼材は、超大型原油運搬船(ULCC)やコンテナ船など、載貨重量トン(DWT)40万を超える船舶の建造を可能にしている。現在進行中の高強度低合金(HSLA)鋼の開発は、海軍建築と海洋工学の限界を押し広げ続けている。

鉄道橋や高速道路橋は、車両交通による動的荷重を受けるため、このような厳しい条件に耐える高性能鋼の使用が必要となります。橋梁用鋼材は、高強度、優れた靭性、卓越した耐疲労性など、優れた機械的特性を兼ね備えていなければなりません。さらに、長期的な構造的完全性と耐食性を確保するためには、厳しい表面品質要件が不可欠です。

従来、橋梁の建設には、その信頼性の高い性能と費用対効果から、完全キルドの基本的なオープンハース鋼が広く使用されてきた。しかし、現代の橋梁設計では、より厳しい技術要件を満たすため、先進的な低合金鋼の利用が増加している。2つの顕著な例がある:

これらの低合金鋼は、橋梁用途で優れた性能を発揮し、強度重量比の改善、優れた耐疲労性、様々な環境条件下での耐久性の向上を実現しています。特定の鋼種の選択は、橋梁設計、荷重要件、環境暴露、ライフサイクルコストの考慮などの要因に依存します。

ボイラー鋼は、過熱器、主蒸気管、ボイラー火室内の加熱面など、高温・高圧環境における重要部品用に設計された特殊な材料です。ボイラー鋼に要求される厳しい性能には、優れた溶接性、優れた高温強度、耐アルカリ腐食性、卓越した耐酸化性などがあります。

一般的に使用されるボイラー鋼は、主に塩基性酸素炉(BOF)または電気アーク炉(EAF)で製造される低炭素キルド鋼である。これらの鋼の炭素含有量は通常0.16%から0.26%で、強度と成形性のバランスを取るために注意深く制御されている。通常、シリコンまたはアルミニウムを使用するキリングプロセスにより、きめ細かい組織と機械的特性の向上が保証される。

過酷な条件下で運転される高圧ボイラーには、より高度な材料が不可欠です。P91(9Cr-1Mo-V-Nb)やP22 (2.25Cr-1Mo)のようなパーライト系耐熱鋼は、耐クリープ性と熱安定性を向上させます。304Hまたは347Hステンレス鋼のようなオーステナイト系耐熱鋼は、優れた耐食性を提供し、高温でも強度を維持する。

これらの特殊合金に加えて、特定の低合金鋼は、特にそれほど厳しくない環境や支持構造において、ボイラー建設に応用されている。これらには以下が含まれる:

適切なボイラー鋼材の選択は、運転温度、圧力、腐食環境、設計寿命などの要因によって決まる。最新のボイラー設計では、ボイラーシステムのさまざまなゾーンで性能、寿命、費用対効果を最適化するために、これらの材料を戦略的に組み合わせて配置することが多い。

この特殊鋼は、溶接消耗品、主に電気アーク溶接用ワイヤおよびガス溶接電極の製造用に設計されている。溶接棒用鋼の化学組成は、接合される母材固有の要件に合わせて調整され、最適な溶接の完全性と性能を保証します。

溶接棒用鋼は一般に3つの主要カテゴリーに分類される:

溶接棒用鋼の冶金学的純度は非常に重要で、不純物レベルは厳しく管理されている。特に、硫黄とリンの最大許容含有量はそれぞれ 0.03%に制限されており、これは標準的な構造用鋼の 許容値よりも大幅に低い。この高純度レベルは、熱間割れや気孔などの溶接欠陥のリスクを最小限に抑えるのに役立つ。

構造用鋼とは異なり、溶接棒鋼は通常、降伏強 度や伸びなどの機械的特性に基づいて評価さ れることはない。その代わり、アーク安定性、溶着速度、溶接金属の特性など、溶接特性に直接影響する化学組成の正確な管理に主眼が置かれます。厳密な分光分析およびその他の高度な分析技 術が、成分規格の厳格な遵守を保証するために採用 されている。

溶接棒用鋼の開発は進化を続けており、溶接 性の向上、ヒュームの発生低減、厳しい溶接環境 での性能向上を実現する高度な合金系の研究が進 んでいる。

ステンレス鋼は、ステンレス鋼と耐酸性鋼の両方を含み、耐食性合金の一群である。ステンレス鋼が主に大気腐食に耐えるのに対し、耐酸性鋼は特に化学媒体腐食、特に酸性環境に耐える。しかし、この区別は一般的な用法では曖昧であることが多く、「ステンレス鋼」は両方の種類の総称として頻繁に使用される。

ステンレス鋼の特徴はクロム含有量である。一般的に、クロム含有量が12%以上の合金はステンレス鋼に分類される。このクロムは、鋼の表面に薄く安定したクロムリッチな酸化皮膜を形成し、特徴的な耐食性をもたらす。

微細組織と熱処理反応に基づき、ステンレス鋼は主に5つのタイプに分類される:

耐熱鋼は、高温に長時間さらされても機械的特性と構造的完全性を維持できるように設計された特殊合金です。耐酸化性に優れ、高温強度に優れ、過酷な使用条件下での熱安定性に優れています。

耐熱鋼は大きく2種類に分類できる:

耐熱鋼の主な特性は以下の通り:

耐熱鋼は、部品が長時間高温にさらされるような産業で幅広く使用されている:

特定の耐熱鋼種の選択は、最高使用温度、応力レベル、環境条件、および耐用年数の要件などの要因によって異なります。高温特性を向上させるために使用される一般的な合金元素には、クロム、ニッケル、モリブデン、および耐火性金属の様々な組み合わせが含まれます。

超合金は、通常600℃を超えるような極端な温度条件下でも、卓越した機械的強度、耐熱クリープ性、耐疲労性、化学的安定性を維持するように設計された高度な金属材料です。これらの高性能合金は、要求の厳しい熱的・機械的環境にある部品にとって極めて重要です。

複雑な組成を特徴とする超合金は、一般に主成分によって3つの主要カテゴリーに分類される:

超合金を区別する主な特性は以下の通りである:

超合金の用途は、以下のような様々なハイテク産業に及んでいる:

超合金の開発と最適化は材料科学の限界を押し広げ続け、エネルギー効率、性能、過酷な使用条件下での耐久性の進歩を可能にしている。

精密合金は、厳密に制御された特定の物理的特性を示すように設計された特殊な金属材料です。これらの合金は、電気・電子工学、精密機器、高度オートメーションシステムなど、様々なハイテク産業において重要な役割を果たしています。

その特徴的な物理的特性と用途に基づいて、精密合金は7つの主要なカテゴリーに分類することができる:

精密合金の大部分は鉄系(ferrous)であり、母材としての鉄の汎用性と費用対効果を活用しています。しかし、一部の精密合金は非鉄系であり、鉄系合金では達成できない特定の特性の組み合わせを達成するために、一般的にニッケル、銅、またはその他の特殊金属をベースとしています。

精密合金の場合、組成を厳密に管理することが最も重要です。主要な合金元素は、しばしば精密な質量分率で指定されます:

多くの場合、100万分の1単位で指定されるこれらの組成管理は、高精度用途において望ましい物理的特性を達成し、一貫した性能を確保する上で極めて重要である。

鋼は鉄と炭素の合金で、炭素含有量は0.04%から2.3%の範囲である。その靭性と塑性を確保するために 鋼の炭素含有量は 通常は1.7%以下である。

メイン 鋼鉄の成分 は鉄と炭素で、その他にケイ素、マンガン、硫黄、リンなどがある。

鋼鉄の分類は多岐にわたり、主な方法には以下のようなものがある:

品質による分類.

化学組成による分類。

(1) 炭素鋼

(2) 合金鋼

成形方法による分類。

金属組織による分類。

(1) アニール

(2) 正規化

(3) 相変化または部分的相変化なし。

用途による分類。

(1) 建設・土木用鋼材

(2) 構造用鋼

a.機械製造用鋼

b.バネ鋼

c.軸受鋼

(3) 工具鋼

(4) 特殊鋼

(5) 専用スチール

橋梁用鋼、船舶用鋼、ボイラー用鋼、圧力容器用鋼、農業機械用鋼など。

包括的な分類

(1) 普通鋼

a.炭素構造用鋼。

b.低合金構造用鋼。

c.特定の目的のための一般構造用鋼材。

(2) 高品質スチール(高級スチールを含む)

a.構造用鋼

b.工具鋼

c.特殊性能鋼

製錬法による分類。

(1) 炉型による分類

a.平炉鋼

b.コンバーター・スチール

または

c.アーク炉鋼

(2) 脱酸の度合いとティーム系による分類。

関連記事 金属の種類