なぜ鋼材が予期せぬ不良を起こすのか、不思議に思ったことはありませんか?この興味深いブログ記事では、鋼材の欠陥という魅力的な世界を深く掘り下げていきます。経験豊富な機械エンジニアとして、鋼鉄の強度と性能を損なう様々な種類の欠陥について解明します。これらの欠陥の背後にある隠れた原因を発見し、その特定と防止方法を学びます。スチールに対する見方を一変させる、貴重な洞察にご期待ください!

鋼材の欠陥とは、鋼材の生産や使用中に鋼材の表面や内部に発生する様々な異常現象のことで、鋼材の性能や品質に影響を与える可能性がある。

鋼の一般的な表面欠陥には、亀裂、傷、ひだ、耳、かさぶた(重い皮)、溶接痕、端バリなどがある。さらに、圧延酸化物、パッチ、スプリット、ピット面、介在物などの典型的な表面欠陥もある。

鋼材の疵の原因は、前孔型ロール溝の激しい損傷や摩耗、被圧延材に落下した異物が鋼材表面に圧入される、前パスの被圧延材表面の疵など多岐にわたる。また、加熱時の酸化雰囲気も鋼材の酸化を招き、被圧延材表面にFeO、Fe2O3、Fe3O4などの酸化物を形成する。

鋼材の欠陥検出技術は、主に従来の手作業による目視検出と、コンピュータビジョンに基づく自動検出に分かれる。近年では、YOLOv5やYOLOv7のようなディープラーニングに基づく手法が、鋼材表面欠陥の自動検出に広く適用されている。

バンディングのような特定の欠陥については、高温拡散アニールという方法で除去することができる。このプロセスでは、1050℃以上に加熱して炭素原子を均一に拡散させ、バンディングを除去する。

鋼材の欠陥は鋼材の物理的特性に影響を与えるだけでなく、使用中に安全上の危険をもたらす可能性があります。したがって、鋼材の欠陥の検出と処理は、鋼材の品質と安全な使用を確保するために非常に重要です。

鋼材に欠陥が発生する具体的な理由やメカニズムとしては、主に以下のような点が挙げられる:

表面の欠陥: これらの欠陥には、割れ、傷、ひだ、耳などが含まれる。クラックの発生原因としては、鋼塊内部の気泡、未洗浄のクラック、圧延中に破裂・進展する非金属介在物、圧延中に膨張して表面に露出する鋼塊内部のクラックなどが考えられる。また、鋼板両面の冷却条件の不一致、圧延材の温度ムラ、圧延中の変形ムラ、鋼帯ローラーパス上のスプレー水冷却ムラなども表面疵の原因となる。

内部欠陥: これには、引け巣、剥離、白点、偏析、非金属介在物、ゆるみなどが含まれる。これらの欠陥は主に製鋼工程中の設備、工程、操業上の理由によって発生する。

形状とサイズの欠陥: これらの欠陥には、鋼材製造時の寸法管理の問題が関与している可能性がある。具体的な発生メカニズムについては、私が検索した情報には詳しく書かれていなかったが、製造工程における温度管理、圧力分布などが関係していると推測できる。

その他の要因 例えば、炭素鋼の製錬、圧延(鍛造)加工時の設備、工程、操業上の理由による欠陥で、スカブ、非金属介在物等がある。また、鉄鋼生産における材料特性や加工技術などの不可抗力的な要因の影響により、圧延スケール、斑点など、表面に様々な種類の欠陥が発生することもあります。

耐久性のある工具を製造するためには、材料が基礎となる。実際の生産では、さまざまな種類の材料欠陥が頻繁に発生します。

本日は、原材料を選択する際に慎重を期すために、16種類の鋼材の欠陥について説明する。

鋼鉄の酸エッチング試験を行った結果、サンプル表面の一部の領域が緻密でなく、目に見えるボイドがあることが判明した。

このような空洞は、他の部分に比べて色の濃淡が不均一な暗い斑点として現れ、空隙率として知られている。

空隙率が試料の中心部に集中している場合は中心空隙率、表面に均一に分布している場合は一般空隙率と呼ばれる。

高速度工具鋼のGB/T9943-2008と工具鋼のGB/T1299-2014には、鋼の気孔率に関する具体的な規定があるが、供給はしばしば規格を超えている。

ポロシティは鋼の強度に大きな影響を及ぼし、その主な危険性は以下の通りである:

気孔率は鋼の性能に影響するため、工具鋼には気孔率の許容値に関する厳しい要件がある。

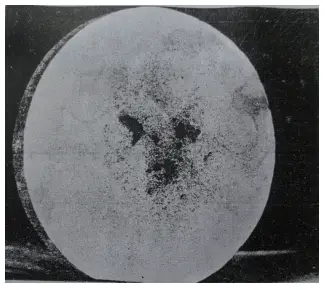

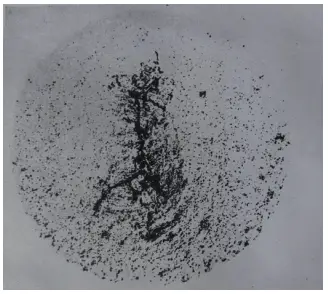

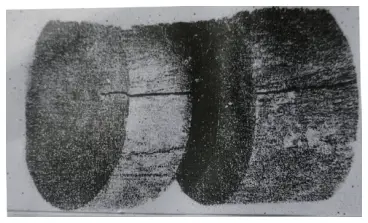

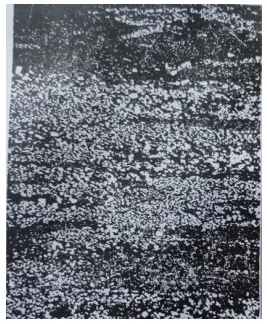

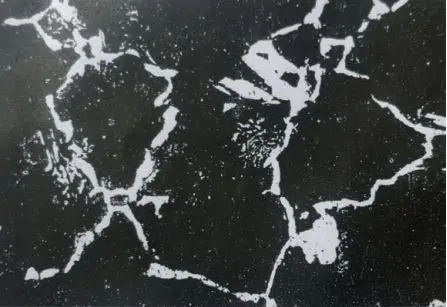

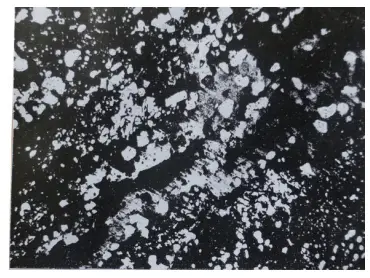

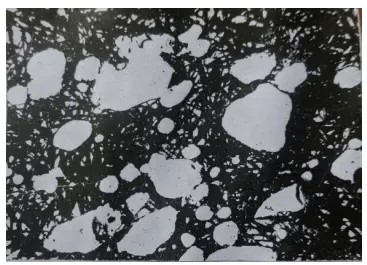

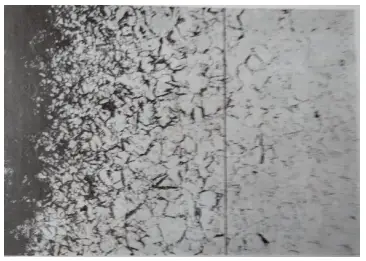

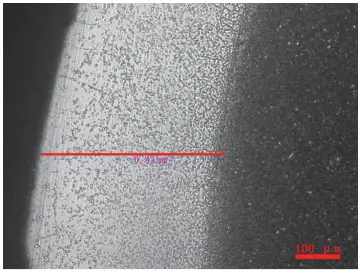

図1と2は、φ90mmのW18Cr4V(W18と略す。) 鉄鋼原料1:1塩酸によるヒートエッチング処理後のポロシティとポロシティクラックパターンを示す。

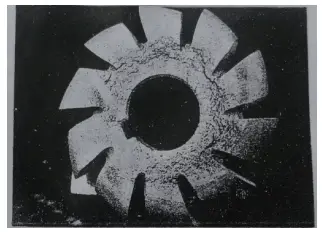

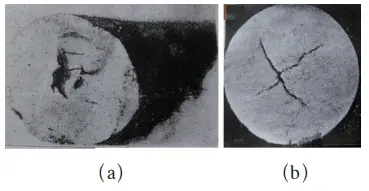

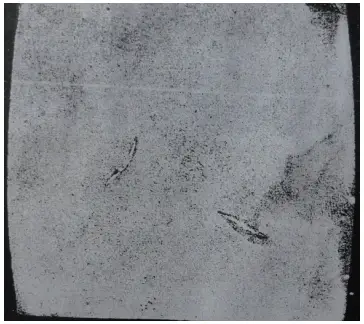

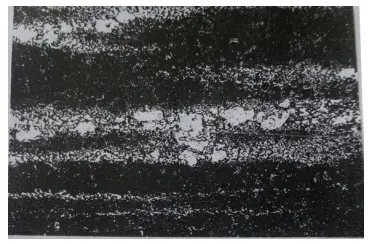

図3は、W18Cr4V鋼のスロット付きフライスカッターの写真で、1:1HClによるヒートエッチングにより、熱処理中のスペアリングが原因で深刻なクラックが発生したことを示している。

図1 中心空隙率

図2 ビレット鍛造時の中心空隙鋼の割れ

図3 熱処理中の気孔によるスロットカッタ材料のクラック

インゴットを鋳造する際、液状の鋼は凝縮し、中央部で収縮して、引け巣と呼ばれる筒状の穴が形成される。

一般的に、引け巣はインゴット頭部のフィーダー近傍に見られ、ビレットを成形する際に除去する必要がある。

しかし、完全に除去しきれない部分を収縮残留物と呼ぶ。

収縮を完全に除去するのが理想的だが、製鉄所では生産効率を優先して残留物を残すことが多く、後工程に取り返しのつかない結果をもたらす。

図4は、1:1 HClによるヒートエッチングで描かれた、収縮残留物と深刻なポロシティを持つφ70mm W18鋼である。

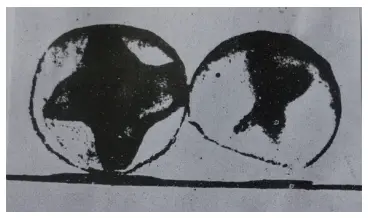

図5は、1:1塩酸によるヒートエッチングで描かれた、圧延後にクラックを形成した引け巣のあるφ70mm W18鋼である。

数年前、ある企業がφ75mmのM2鋼の製材中に引け巣が発生した。

図4

図5:W18鋼の収縮によるクラック

高速度鋼原材料の表面に縦割れが発生することはよくあることである。

その原因はさまざまだ:

(1)熱間圧延では、冷却過程で応力集中が発生し、表面の割れやダイス穴による傷が不完全に除去され、スクラッチラインに沿って割れが発生することがある。

(2)熱間圧延時のダイス穴が悪かったり、送り速度が大きかったりすると、ひだが発生し、その後の加工でひだ線に沿って割れが発生する。

(3) 圧延停止温度が低すぎたり、冷却速度が速すぎたりすると、熱間圧延中にクラックが発生することがある。

(4)冬の寒冷地で圧延された13mm×4.5mmW18鋼の平鋼に表面割れが多発しており、気候条件の影響も考えられる。

しかし、同じ鋼種、同じ仕様の鋼板を他の機会に圧延した場合には、割れは観察されなかった。

図6は、φ30mmW18鋼の表面クラックを1:1塩酸でヒートエッチングした深さ6mmの写真である。

図6 表面クラック

高速度鋼の熱間圧延工程では、過度の変形によって中心温度が低下するどころか上昇することがある。これは、熱応力による材料中心部の亀裂の形成につながる可能性がある。

図7はφ35mmW18鋼のセンタークラック(1:1塩酸でエッチング)。

高速度鋼原材料の中心クラックは工具工場ではよく見られるが、目に見えず、触っても発見できないため有害である。これらのクラックを観察する唯一の方法は、欠陥検出です。

図7 中央クラック

凝固過程における合金内の化学元素の不均一な分布は偏析として知られている。特に炭素のような不純物が不均一に分布している場合、これは鋼の性能に大きな影響を与えます。

偏析はさらに、ミクロ偏析、密度偏析、地域偏析に分けられる。

密度偏析は、合金中の構成相の密度差によって起こり、凝固中に重い元素は沈み、軽い元素は浮く。地域偏析は、鋳塊または鋳物中の不純物の局所的な蓄積によって起こる。

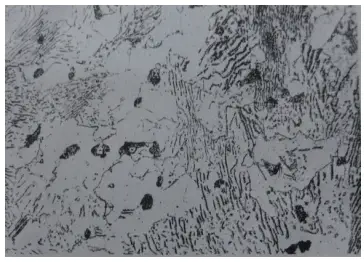

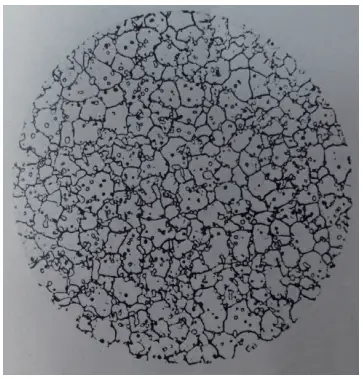

図8は、W18鋼の急冷金属組織試料(4% HNO3アルコール溶液を使用してエッチング)を示しており、十字型のパターンが見られる。

さらに化学組成を分析したところ、マトリックス部分の化学組成が低かった。 炭素含有量一方、十字型の部分は炭素含有量が高かった。

このクロス形状は、圧延工程で炭素成分と合金成分が偏析することによって生じる四角形偏析の結果である。

深刻な地域偏析は鋼の強度を弱め、熱間加工中に割れやすくする。

図8 クロス型偏析(3×)

高速度鋼(HSS)の共晶炭化物が加工中にどの程度分解するか。 ホットプレス このプロセスを炭化物の不均一性と呼ぶ。変形が大きいほど、炭化物の破壊の程度は高くなり、炭化物の不均一性のレベルは低くなる。

鋼中の炭化物が、粗いリボン状、網目状、あるいは大きな炭化物の蓄積といった形で著しく破壊されると、鋼の品質に大きな影響を与える。したがって、ハイス工具の品質を確保するためには、炭化物の不均一性を注意深く管理することが極めて重要である。

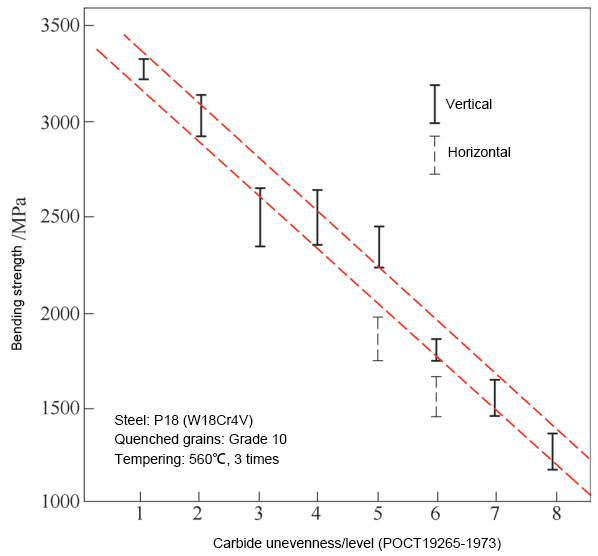

図9は、W18鋼の曲げ強さに及ぼす炭化物の不均一性の影響を示している。

図からわかるように、非均一性を有する7~8等級の曲げ強さは、1~2等級の40~50%に過ぎず、強度は1200~1500MPaに低下し、超硬合金の高靭性等級と同程度にしかならない。水平性能は垂直性能の85%程度である。

また、炭化物の集中や帯状分布は、焼入れ粒の不均一や炭化物の溶解の不均一を招き、それぞれ過熱傾向の増大や二次硬化能の低下をもたらす。

図9は、W18Cr4V高速度鋼の曲げ強さに及ぼす炭化物不均一性の影響を示している。

深刻な炭化物の不均一性は、熱間加工中の割れや過熱を引き起こし、完成した工具を使用中に破損させる可能性があることがわかる。

図10は、W18鋼(4% HNO3アルコール溶液でエッチング)の粗大な帯状炭化物に起因する焼入れ割れを示している。

図 10 粗い帯状の炭化物

熱間圧延または圧延を経た鋼 アニール は、高い加熱温度、結晶粒成長を引き起こす長時間の保持時間、結晶粒界に沿って炭化物が析出する徐冷プロセスにより、ネットワーク炭化物を形成する可能性がある。

網目状炭化物が存在すると、工具の脆性が大幅に増し、チッピングが発生しやすくなる。一般的に、完全な網目状炭化物は鋼では許容されない。

ネットワークカーバイドの検査は、以下の後に行う。 焼き入れと焼き戻し.

図11はT12A鋼のネットワーク炭化物(4% HNO3アルコール溶液でエッチング)を示し、図12は9SiCr鋼のネットワーク炭化物(4% HNO3アルコール溶液でエッチング)の形態を示し、その間の激しい過熱が明らかになった。 アニール プロセスだ。

図11 T12A超硬スチールメッシュ(500倍)

図12 9SiCrスチールメッシュ超硬合金(500×)

ハイスの旋削加工やフライス加工を行う工具ミルでは、硬い物質に遭遇して損傷を受けることがあります。この欠陥は、切削速度と騒音が高いため、一般的に高速旋削では見つけにくい。

しかし、フライス加工中に、ダマや奇妙なカオスが観察されることがある。 ツイストドリル.

検査すると、光沢のあるブロックは肉眼で確認でき、1225HVに達する極めて高い硬度を持つことが判明しているが、硬度のない部分は通常のアニール状態である。これは「固まり」と呼ばれる。

固着した塊があると工具が損傷し、切削が困難になる。

このような硬い塊の形成は、製錬過程における化学成分の偏析に起因すると考えられ、一種の高硬度複合炭化物であるか、あるいは製錬中に耐火合金ブロックが添加された結果である可能性がある。

図13は、W18鋼(4% HNO3アルコール溶液でエッチングしたもの)の固着塊のマクロ構造を示しており、白い物質が固着塊、灰色と黒色の部分がビット溝を表している。

図13 W18鋼塊のマクロ構造(20×)

介在物は鋼材の一般的な欠陥であり、金属介在物と鋼材に含まれる介在物の2つに分類される。 非金属 を含む。

金属介在物は、製錬過程における合金鉄の不完全な溶融や、製錬中に残留する金属異物の存在によって形成される。 鋼塊.

非金属介在物は2つのタイプに分けられる:

(1)内因性介在物。これは主に、汚れた注湯システム、装置からの耐火泥の剥離、または不純物の多い装入物の使用によって発生する;

(2) 製錬中の化学反応により生成・析出した介在物。図14は 金属介在物 一方、図15は、焼入れ中にクラックの原因となる非金属介在物(4% HNO3アルコール溶液でエッチング)を示している。

図 14 金属介在物

図 15 焼入れ時の非金属介在物によるクラック(400 x)

介在物は鋼の品質にとって有害である。鋼のマトリックスを細分化し、塑性と強度を低下させ、圧延、鍛造、熱処理中に介在物の周囲で割れが発生しやすくなる。

また、介在物は鋼の疲労の原因となり、切削や研削の際にも困難になります。従って、工具鋼は、介在物に対する指定された要件を備えていなければなりません。

鉄鋼の製錬過程では、成分偏析による炭化物の偏在や、鉄合金中の炭化物が十分に溶融されず、角張った大きな炭化物が生じ、鍛造後に破砕されずに残留することがある。

これらのバルク炭化物が存在すると、工具の脆性が増し、転倒の危険性が高まる。

熱処理工程では、これらの大きな炭化物や合金元素が濃縮され、過熱、焼戻し不足、さらには粒界に沿った割れなどの欠陥につながる可能性がある。

図16は、大きな炭化物(4% HNO3アルコール溶液でエッチング)の周辺成分の偏析によって引き起こされる焼入れ中の過熱を示している。

図 16 焼入れ時のバルク炭化物周辺の成分偏析による過熱(500倍)

液体金属の凝固過程では、炭素と合金元素の偏析により、冷却中に炭化物の大きな塊が析出することがある。

液化として知られるこの偏析は、その後の加工で容易に除去されることはなく、その結果、鋼の圧延方向にバルクのゾスターカーバイドが存在することになる。

図17は、4% HNO3アルコール溶液でエッチングされたCrMnの液化を示している。

図 17 カーバイドの液化 (500×)

液状化した鋼は、連続した金属マトリックスが破壊され、強度が低下するため、非常に脆くなる。以前は、液状化はCrWMn鋼やCrMn鋼によく見られ、ゲージの製造に使用すると、平滑な表面を得ることが困難になることが多かった。

焼鈍温度が高すぎたり、保持時間が長すぎたりすると、鋼の徐冷過程で炭化物が容易に分解し、グラファイトと呼ばれる遊離炭素になる。

図18は、T12A鋼(4%苦酸アルコール溶液でエッチング)中のグラファイトカーボンの微細構造を示す。

図18 T12A鋼の黒鉛状炭素組織(500倍)

グラファイト・カーボンの析出は鋼の強度と靭性を著しく低下させるため、ナイフや重要部品の製造には適さない。鋼は黒鉛炭素を多く含むと黒色破断を示す。

グラファイトカーボンの有無は、化学分析によって定性・定量分析が可能であり、金属組織学的手法によってその形状や分布を観察することができる。

さらに、グラファイトの周囲にフェライト組織が増加する。

工具および金型製造企業における材料の混合は一般的な問題であり、不十分な管理と低レベルの欠陥の結果である。混合材料は3つの側面を含むことができる:混合鋼、混合仕様、混合炉番号。

最後のものは特に多く、訴える術のない誤った熱処理で多くの問題を引き起こす可能性がある。時折、不適格な工具材料の部品も発生する。

一部の高速度鋼部品はGB/T9943-2008高速度工具鋼規格に適合しておらず、特に炭素含有量の高低が問題となる。例えば、W6Mo5Cr4V2Co5はHSS-Eタイプに属するが、炭素含有量は標準下限より低い。

高性能ハイスと表示されているにもかかわらず、熱処理後の硬度は67HRCに達しない。製鋼所は、HSS-Eタイプに属する場合、鋼材が少なくとも67HRCの硬度に達することを保証しなければならない。

工具にそのような高い硬度が必要かどうかは、工具工場内部の問題であり、製鋼所の責任ではない。

しかし、硬度が67HRCに達しない場合は、製鋼所の責任となる。また、不適格の場合も多い。 ダイス鋼 そのため、現在も紛争が続いている。

の基準を設けている。 鋼鉄の脱炭しかし、鋼材サプライヤーはこれらの基準を超える材料を供給することが多く、その結果、工具製造企業は多大な経済的損失を被ることになる。

脱炭層のある材料は、焼入れ後に工具の表面硬度が低下し、耐摩耗性が悪くなる。そのため、加工中に脱炭層を完全に除去し、潜在的な品質問題を回避する必要がある。

図19は、W18鋼素材(4% HNO3アルコール溶液でエッチング)の脱炭形態を示す。脱炭部は針状の焼戻しマルテンサイトであり、非脱炭部は焼入れマルテンサイト、炭化物、滞留マルテンサイトからなる。 オーステナイト.

図20と図21は、それぞれM2鋼とT12鋼の脱炭を示す(4% HNO3アルコール溶液でエッチング)。

T12鋼の場合、完全な脱炭層はフェライトで、遷移層はカーボン・リーン・テンパーで構成される。 マルテンサイト非脱炭帯は焼戻しマルテンサイトと炭化物からなる。

図 19 オーステンパ処理された脱炭層 (250×)

図20 M2鋼の脱炭

図 21 T12A 鋼の脱炭層(焼入れ→焼戻し後) (200×)

特定の会社から寸法13mm×4.5mmのW18鋼フラットバーを選び、1210℃、1230℃、1270℃の塩浴で焼入れした。

図 22 に示すように、加熱時間は 200 秒、粒径は 10.5 であった。焼入れ後の硬さは65~65.5HRCであったが、驚くべきことに550℃で3回焼戻しすると硬さが低下した。

この異常は「逸話」と呼ばれる。

図 22 急冷 W18 グレード 10.5 (500×)

つまり、カーバイドを加熱しても、カーバイドに溶け込まないのだ。 オーステナイト また、焼戻し中に析出することもない。

これは簡単に言えば、出入りできないことを指す。

つまり、炭化物が加熱中にオーステナイトに溶け込まず、焼戻し中に析出しないのだ。

単に出入りできないだけで、二次的な硬化はどこから来るのか?

表面の欠陥は肉眼で容易に確認できる:

鋼材は様々なカテゴリーに分類される様々な欠陥の影響を受ける可能性があり、それぞれ特有の特徴を持ち、材料の品質と性能に影響を与えます。これらの欠陥を理解することは、様々な用途において鋼材の完全性と信頼性を維持するために不可欠です。

ロールマークは、打痕や鞭痕とも呼ばれ、鋼板やビレットのような肉厚製品の表面に凹みや盛り上がった部分として現れます。このような欠陥は通常、圧延機表面の凹凸や屑が原因で発生します。例えば、自動車産業では、ロールマークが車体パネルの表面仕上げに影響を及ぼし、追加的な加工コストにつながります。

重ね合わせは、溶接中に溶加材が過剰に使用され、 表面が凸凹になったり、材料が試験片から垂れ 下がったりした場合に発生する。この欠陥は、鋼材の外観と加工性の両方に影響する。パイプライン建設では、肉盛りは平滑な表面仕上げの困難さにつながり、溶接工程を複雑にする。

継ぎ目とは、圧延や鍛造の過程でできる線状の欠陥のことです。鋼材の表面に目に見える線として現れ、材料の構造的完全性を損なう可能性があります。例えば、航空宇宙産業では、構造部品の継ぎ目は疲労寿命を低下させ、早期破壊につながる可能性があります。

ラミネーションとは、鋼の層内の内部分離のことで、不適切な圧延や鍛造技術に起因することが多い。これらの欠陥は鋼を著しく弱め、応力下で破損しやすくします。圧力容器の構造では、積層は高圧のため致命的な破損につながる可能性があります。

スカブとは、不適切な圧延や鍛造によって鋼材表面に生じた盛り上がりやくぼみのことで、ラップとは、鋼材の2つの層が重なり合って盛り上がった部分ができることである。どちらの欠陥も鋼材を弱くし、表面仕上げに影響を与える。製造工程では、スカブやラップは美観の低下や機械的特性の低下により、製品の不合格につながる可能性がある。

介在物とは、製造中に鋼材内に閉じ込められた非金属粒子のことである。スラグや酸化物のようなこれらの粒子は、亀裂の原因となる弱点を作り出し、材料全体の強度を低下させます。橋梁のような応力の高い用途では、介在物は構造的な欠陥につながる可能性があります。

ポロシティとは、鋼材内に小さな空洞や空隙が存在することを指し、不適切な鋳造や溶接技術に起因することが多い。これらの空洞は鋼の延性と耐食性を損ないます。海洋環境では、ポーラス鋼は腐食を加速させ、船体の寿命を縮めます。

偏析は、鋼中の合金元素が凝固中に不均一に分布することで発生し、材料の組成や機械的特性にばらつきを生じさせる。この欠陥は、特に構造部品において一貫性のない性能をもたらす可能性があります。例えば重機の場合、偏析は偏摩耗や予期せぬ故障につながる可能性があります。

急冷割れは急冷工程で発生し、急冷により鋼材表面に割れが生じる。この欠陥は4140クロム鋼ビレットのような合金によく見られ、材料の強度と耐久性を著しく損ないます。工具や金型では、焼き入れ割れは早期破損や工具寿命の低下につながります。

ピンチャーとは、鋼材、特にビレット、パイプ、チューブなどの圧延製品に現れる不均一な隆起や溝のことです。軽微なピンチは製品の品質に大きな影響を与えませんが、顕著なピンチは製造工程での調整が必要となります。石油やガスのパイプラインでは、ピンチが応力集中の原因となり、漏れの可能性があります。

曲げ、ねじれ、反りなどの変形は、不適切な取り扱い、過大な荷重、熱応力などが原因で発生することがあります。これらの欠陥は、鋼材の構造的完全性や性能を損ないます。建築では、変形した鉄骨梁がミスアライメントを引き起こし、構造的に不安定になることがあります。

コールド・シャット欠陥とは、鋳造中に溶鋼の2つの流れが適切に融合しない場合に発生する丸みを帯びたエッジの亀裂である。この欠陥は、不適切なゲートシステムの設計、溶融金属の低温、または溶融金属の流動性の低下によって発生する可能性があります。コールド・シャットは鋼を弱くし、エンジン部品などの重要な用途で故障につながる可能性がある。

未充填部は、鍛造品の一部が未充填のまま残る場合に発生し、多くの場合、金型設計不良、原料不足、不適切な加熱が原因である。この欠陥により、鍛造製品に不完全な部分や弱い部分が生じる。航空宇宙部品では、未充填部は構造的弱点や飛行中の故障の可能性につながります。

スケールピットとは、鍛造品の表面にできる不規則な付着物のことで、通常、鍛造品の表面の不適切な洗浄によって発生する。これらのピットは、適切な洗浄方法によって除去することができ、鍛造製品の平滑性と品質を回復することができます。医療用インプラントなどの高精度産業では、スケールピットは製品の不合格につながる可能性があります。

ダイシフトは、鍛造中に上型と下型が適切に位置合わせされていない場合に発生し、その結果、寸法が正しくない製品が生じる。適切なダイ・アライメントを確保することで、この不具合を修正することができます。自動車部品では、ダイシフトは組み立てや取り付けに問題を引き起こす可能性があります。

フレークは、鍛造製品の不適切な冷却により発生する内部亀裂である。急激な冷却はこの亀裂を誘発し、鍛造品の強度と信頼性を低下させます。油圧システムのような高圧用途では、フレークは突然の故障につながる可能性があります。

鍛造部品の不適切な冷却、特に冷却が急速すぎる場合、残留応力が発生する。これらの応力は、鍛造製品の歪みや潜在的な故障につながる可能性があります。構造部品では、残留応力は反りやミスアライメントを引き起こし、全体的な安定性と性能に影響を与えます。

これらの特定のタイプの鋼材欠陥を理解することは、品質管理、鋼材の信頼性と寿命の確保、重要な用途における潜在的な不具合の防止にとって極めて重要です。

鉄鋼製品の製造工程には様々な段階があり、それぞれに最終製品の品質や性能を損なう可能性のある欠陥が存在します。これらの欠陥とその原因を理解することは、効果的な品質管理対策を実施し、製造効率を向上させる上で極めて重要です。

目視検査は、鉄鋼製品の欠陥を特定し、品質管理を確実にし、潜在的な不具合を防止する上で重要な技術です。このプロセスには、表面および表面の欠陥を検出するための様々な伝統的および高度な方法が含まれます。

直接目視検査では、肉眼で鋼材の表面を検査する。検査員は、ひび割れ、継ぎ目、表面の欠陥など、目に見える欠陥を探します。例えば、鉄骨梁に縦方向の亀裂があると、構造的な完全性が損なわれ、致命的な故障につながる可能性があります。この方法は柔軟で費用対効果に優れているが、その信頼性は検査員の技量と経験に左右される。加えて、検査にアクセスしやすい表面の欠陥の検出に限定されるため、手の届きにくい場所の欠陥を見逃す可能性がある。

工業用顕微鏡は、カメラと画像解析ソフトウェアを搭載していることが多く、肉眼では見えない微細な欠陥の検出を強化します。これらの顕微鏡は、微細な亀裂や介在物など、材料の破損につながる可能性のある小さな欠陥を識別することができます。例えば、非金属介在物が存在すると鋼材が弱くなり、機械的特性に影響を与える可能性がある。しかし、この方法の有効性は、オペレーターの熟練度やサンプルサイズに影響されることがあります。

ボアスコープとは、カメラと光源を備えた器具で、鋳物や複雑な組立部品の内部など、目視では確認できない内部を検査することができます。例えば、ボアスコープを使用することで、繰り返し荷重下で疲労破壊につながる可能性のある溶接継手の内部空洞や亀裂を発見することができます。ボアスコープは内部表面を詳細に観察できるため、従来の目視では見落としてしまうような欠陥も検出できます。

MTでは、鋼鉄部品を磁化し、鉄粒子を塗布する。これらの粒子は磁束漏れのある領域に引き寄せられ、表面または表面下の欠陥の存在を示します。磁束漏れは磁場に乱れが生じたときに発生し、亀裂やその他の不連続面によって引き起こされることがあります。MTは比較的簡単で安価だが、強磁性材料に限られる。

PTでは、液体浸透剤を鋼鉄表面に塗布し、ひび割れや隙間に浸透させる。滞留時間後、余分な液体を除去し、現像液を塗布して浸透剤を紫外線で可視化する。この方法は、アルミニウムやステンレス鋼などの非多孔質材料の表面破壊欠陥を検出するために広く使用されている。

UTは高周波音波を利用して、亀裂、空隙、介在物などの内部欠陥を検出する。音波は鋼中を伝わり、そのパターンに乱れがあれば欠陥の存在を示します。例えば、鋼管の長手方向の欠陥は、反射音波の変化を観察することによってUTで検出することができます。UTは表面下の欠陥を特定するのに非常に効果的です。

RTはX線またはガンマ線を用いて鋼材の内部構造を画像化する。欠陥は、周囲の材料と比較して密度の異なる領域として表示されます。RTは、溶接部のボイドや鋳物内の介在物など、表面では見えない内部欠陥の検出に特に有効です。

ECTは、電磁誘導によって表面および地下の欠陥を検出する。コイルに交流電流を流し、電磁場を発生させる。鋼鉄などの導電性材料が導入されると、材料内に渦電流が誘導される。欠陥があるとこの渦電流の流れが乱れ、コイル内のインピーダンスの変化で測定できる。この方法は、鋼鉄溶接部の表面破断クラックの検出に特に有効である。

AOIシステムは、高解像度カメラ、洗練された照明、ソフトウェアアルゴリズムを利用して、迅速かつ客観的で正確な表面検査を行います。これらのシステムは、短時間で数千の画像を処理することができ、検査プロセスの効率を大幅に向上させ、一貫した品質管理を保証します。

鉄鋼製品の表面欠陥を検出・分類するために、様々な機械学習やディープラーニング技術が採用されている。人工ニューラルネットワークやディープラーニングモデルなどの技術は、精度と効率を高める。例えば、欠陥画像の大規模なデータセットで学習させたディープラーニングモデルは、欠陥を自動的に識別・分類することができ、人間の検査員への依存を減らし、検査速度を向上させる。

目視検査による鋼材欠陥の特定は、伝統的な方法、先進技術、革新的な技術を組み合わせた包括的なプロセスです。各手法には利点と限界があり、その選択は特定の用途、欠陥の種類、材料特性によって異なります。これらの技術を統合することで、産業界は鉄鋼製品のより高い品質と安全基準を確保することができます。

鋼材の欠陥は、製造工程、材料特性、環境条件に関連する様々な要因から発生する可能性があります。これらの原因を理解することは、潜在的な欠陥の原因を特定し、鋼材の品質と完全性を確保するための予防措置を実施するために不可欠です。

要約すると、鋼材の欠陥は製造工程、材料特性、環境条件など様々な原因から発生する可能性があります。欠陥の発生を防止し、鋼材の品質と信頼性を維持するためには、品質管理、材料選択、適切な製造方法を通じてこれらの原因に対処することが不可欠です。

製造における鋼材の欠陥を防止することは、製品の品質を維持し、生産効率を確保するために極めて重要です。鋼材の欠陥は、大きな経済的損失につながり、構造の完全性を損ない、顧客満足度に悪影響を及ぼします。本章では、工程管理、品質保証、先端技術、そして細心の材料取扱いを通じて、鋼材の欠陥を最小限に抑えるための包括的なアプローチを紹介します。

欠陥を防ぐには、製造工程の最適化が不可欠です。清潔で換気の良い作業スペースは、スケールの形成やその他の表面の問題を防ぐのに役立ちます。定期的な検査によって潜在的な問題を早期に発見し、迅速な是正処置を行うことができます。傷やへこみなどの表面損傷を防ぐには、適切な取り扱い技術と保護コーティングが不可欠です。パッド入りのサポートを利用し、慎重に取り扱うことで、表面の欠陥のリスクを大幅に減らすことができます。

温度管理は、反り、割れ、表面剥離などの欠陥を防ぐ上で極めて重要である。例えば、溶接や切断の工程では、入熱を制御することが重要です。予熱や溶接後の熱処理などの技術は、反りの防止に役立つ。亜鉛めっき工程では、亜鉛の過熱を避け、亜鉛めっき浴中のアルミニウム濃度を適正に保つことで、表面の剥がれや剥離を防ぐことができます。例えば、ある製鉄所でのケーススタディでは、亜鉛めっき中の正確な温度制御により、表面欠陥が30%減少したことが示されています。

適切な材料を選び、適切に準備することで、欠陥を減らすことができます。適切な材料の厚さを選択し、安定した冷却速度を確保することで、反りやその他の寸法問題を防ぐことができます。スラグ介在物やその他の鋳造欠陥を避けるには、清浄で不純物の少ない原料金属を使用することが不可欠です。酸素と強く反応する元素を減らすことで、介在物のリスクをさらに最小化することができます。例えばスラグ介在物は、鋳造プロセス中に金属内に捕捉される非金属粒子である。低純度金属を使用することで、このような介在物を大幅に減らすことができる。

金属製造の経験を持つ訓練されたエンジニアを雇用することで、製造プロセスが強化される。エンジニアは、操作ミスや設計ミスの少ない製品を設計することができ、スマートテクノロジーを使って早期に発見・修正することができる。製造プロセス全体を通じて、しっかりとした品質管理対策を実施することが不可欠である。金型や設備の定期的な検査とメンテナンスは、金型材料の欠陥やスラグの混入などの不具合の特定と防止に役立ちます。

検査時の先端技術は、潜在的な問題を早期に発見するのに役立つ。イメージスキャナーとコンピュータープログラムは、生産前に操作や設計のエラーを検出し、タイムリーな修正を可能にします。鋳造プロセスをシミュレートするTHERCAST®のようなシミュレーション技術は、実際に金属を注湯することなく鋳造パラメータを最適化し、スラグ介在物のような欠陥のリスクを低減することができます。

精密な切断方法を活用することで、鋼材の寸法精度が向上します。CNC切断とレーザー切断は、不正確さとバリの形成を減らすことができます。自動バリ取りツールは、粗いエッジを滑らかにし、最終製品の品質を向上させます。CNC(コンピュータ数値制御)切断は、コンピュータ・ソフトウェアを使用して切断工具を制御し、高い精度と一貫性を保証します。

赤錆やシミを防ぐには、リンスタンクに漏れがないことを確認し、アキュムレーターの状態を適切に保つことが必要です。生産ラインの定期的な洗浄とメンテナンスは、シミやその他の表面欠陥を回避するのに役立ちます。例えば、ある鉄鋼メーカーは、厳格な洗浄スケジュールを実施した結果、赤錆の発生を25%減少させました。

スライバーやラップを防止するには、正しい圧延工程を使用し、コンディショニングによって欠陥を確実に除去することが重要です。連続キャスターのセグメントロールがロックされな いようにすることは、ラップの防止に役立ちます。圧延工程を最適化することで、スリバーを15%減少させることができました。

スラグ巻き込みの防止には、注湯温度と注湯速度の最適化が必要である。注湯中の乱流を低減し、鋳型キャビティが清浄であることを確認することは、介在物の防止に役立ちます。スラグトラップを設置し、注湯口を完全にすることで、介在物のリスクをさらに最小限に抑えることができます。スラグ巻き込みは多くの場合、鋳造工程で除去されなかった不純物が原因です。スラグトラップを使用することで、これらの不純物を効果的に捕捉し、最終製品の品質を向上させることができます。

これらの戦略を統合することで、メーカーは鋼材の欠陥発生を大幅に削減し、より高品質な製品と生産効率の向上を確保することができる。

鋼材の欠陥に対処し、改善するためには、特定のタイプの欠陥、その原因、適切な是正措置について十分に理解する必要があります。ここでは、様々な製造工程で発生する一般的な鋼材の欠陥に対する詳細な解決策と改善策を、具体的な事例やケーススタディに基づき、より明確に説明します。

収縮欠陥は、金属の不均一な収縮により発生し、表面にくぼみや穴が生じる。

例:ある鋳物工場では、鋳鉄製品に著しい引け巣が発生していた。メタルフローを改善するためにゲートシステムを再設計し、注湯温度を上げることで、これらの欠陥を40%減少させた。

ホット・ティアーは、熱収縮や不適切な凝固プロセスから生じる。

例:ある製鋼所は、大型鋳物の熱間引裂の問題に直面していました。接合部にフィレットを使用し、ゲートを正確に配置することで、応力集中を最小限に抑え、熱間引裂を30%減少させました。

コールド・シャットは、不適切なゲーティング・システムの設計と低いメタル温度から生じる。

例:あるメーカーは、ゲートシステムを最適化し、注湯温度を上げることで、アルミ鋳物のコールドシャットをなくし、製品の品質を25%向上させた。

はんだ付けの欠陥には、ダイキャビティの損傷や不適切な温度が含まれる。

例:ある企業は、亜鉛ダイカストのはんだ付け不良に直面していた。高品質の離型剤を使用し、合金中の鉄分を十分に確保することで、表面仕上げを改善し、20%の欠陥を削減した。

クラックは、特に長方形のドロー形状の圧縮部分で発生する。

例:ある自動車メーカーは、作業前に材料を応力除去することで、フェンダーパネルの亀裂を減らし、15%の不良削減を達成した。

減肉は、成形工程における材料の変形に起因する。

例:あるサプライヤーは、より高いR値を持つ材料を使用し、成形パラメーターを調整することで、金属管の肉厚均一性を改善し、20%によって製品の一貫性を向上させた。

バリは、鈍い切削工具や不適切な工具アライメントによって発生する。

例:ある精密エンジニアリング会社では、切削工具を定期的に再研磨し、工具のアライメントを適切に維持することで、機械加工部品のバリの発生を低減し、後処理時間を30%短縮した。

材料の極限引張強度を超えると割れが発生する。

例:ある板金加工業者は、高ひずみ領域のひずみを減らし、マイナー方向の伸びを増やすことで、深絞り部品の割れを減らし、10%の歩留まりを改善しました。

しわは、素材の流れを阻害する圧縮部分から生じる。

例:ある金属成形会社は、コーナー部の圧縮力を減らし、R値の高い材料を使用することで、大型パネルのしわを最小限に抑え、より滑らかな仕上がりを実現した。

スプリングバックは、コイルのキャンバーや不適切な工具感度に起因する。

例:あるコイル加工工場では、キャンバーをなくすためにコイルをスリットして発注し、工具の感度を調整することでスプリングバックの問題を解消し、製品の精度を向上させた。

鋼材との接着不良や過熱により、表面の剥離や剥がれが発生する。

例:溶融亜鉛メッキ工場では、最適な浴温とアルミニウムレベルを維持することで密着性を向上させ、剥離を減少させ、製品寿命を15%向上させた。

湿気にさらされたり、保管状態が悪かったりすることで錆が発生する。

例:ある鉄鋼流通業者は、清潔で換気の良い作業空間を維持し、適切な保管条件を確保することで錆の発生を抑え、製品の品質を向上させた。

仕様を満たさない部品については、再加工、研磨、手仕上げを検討し、欠陥を修正し、望ましい結果を得る。これらの是正処置は、鋼材の完全性と機能性を回復し、品質基準を満たすことを保証します。

以下は、よくある質問に対する回答である:

鉄鋼製品は、その品質、性能、安全性に影響を与える様々な欠陥に見舞われる可能性があります。一般的な欠陥は、表面欠陥、内部欠陥、機械的欠陥に分類することができます。

表面欠陥には、致命的な故障につながる可能性のある亀裂が含まれ、不適切な熱処理、溶接、機械的応力によって生じることがある。継ぎ目は圧延や鍛造の際にできる線状の欠陥で、鋼を弱くします。層間剥離は鋼材の層が剥離することで発生し、不適切な圧延や鍛造技術が原因となることが多い。スカブは、不適切な圧延や鍛造によって生じた鋼材表面の盛り上がりや凹みで、鋼材の強度や仕上がりに影響を与えます。ラップとは、鋼の層が重なって盛り上がった部分のことで、鋼を弱くします。ピット、スケール、介在物などの表面欠陥は、鋼材の外観や性能に悪影響を及ぼします。波状の模様のようなエッジの凹凸も発生することがあります。

内部欠陥には介在物が含まれる。介在物とは、製造中に鋼の中に閉じ込められた非金属粒子で、材料を弱くし、亀裂のリスクを高める。空孔は鋼材内の小さな空洞や空隙を指し、多くの場合不適切な鋳造や溶接が原因で、鋼材の延性や耐食性を損ないます。偏析は合金元素が不均一に分布することで、材料の組成や機械的特性にばらつきを生じさせる。

機械的欠陥には、不適切な取り扱い、過度の荷重、熱応力によって生じる曲げ、ねじれ、反りなどの変形が含まれ、構造的完全性を損ないます。不正確な組み立てや粗悪な加工方法によって生じる不整列は、応力の集中や潜在的な故障の原因になります。気孔、不完全な融合、亀裂、アンダーカット、過度のスパッタなどの溶接欠陥は、溶接の完全性を損なう可能性があります。

その他の欠陥としては、反り、曲がり、ねじれ、長さや幅のばらつきなどの寸法の狂いがあり、構造の完全性に影響を与え、取り付けを複雑にする。油、汚れ、塗料などの異物による材料の汚染は、溶接の完全性や塗膜の付着に影響を与える可能性があります。鉄筋やメッシュの不足など、補強が不十分な場合、ひび割れや崩壊などの構造的弱点につながる可能性がある。塗膜の密着性に問題がある場合、材料の不純物が原因で下地が露出することがあります。波模様、筋、盛り上がった斑点、表面のささくれやしわなど、平鋼の表面の欠陥は、取り扱いや製造上の損傷に起因することがあります。

品質管理、工程の最適化、効果的な人材育成を通じてこれらの欠陥に対処することは、鉄鋼製品の信頼性と長寿命を確保する上で極めて重要である。

目視検査は、鋼材の欠陥を特定するための基本的な手法であり、伝統的な手法と高度な手法の両方を駆使して徹底的な検査を行います。伝統的な目視検査では、肉眼による直接検査が行われます。これは費用対効果が高く、柔軟性に富んでいますが、検査員のスキルのばらつきや、視認性の低い場所の検査には限界があるため、一貫性が保てないことがあります。

このような制限に対処するため、目視検査技術の強化が行われている。アングル照明や拡散照明などの光強調技術は、それぞれ影を作ったり、鮮明な視界を提供することで、表面の凹凸を強調するのに役立つ。蛍光浸透探傷検査(Fluorescent Penetrant Inspection:FPI)は、ひび割れに浸透する蛍光液体を使用し、紫外線の下で光って欠陥を明らかにします。

顕微鏡検査は、カメラと画像解析ソフトウェアを備えた工業用顕微鏡を使用して微細な欠陥を検出するもので、熟練したオペレーターを必要とする場合もあるが、非破壊検査法として利用されている。ボアスコープ検査は内部構造の検査に有効で、肉眼では見えない部分の詳細な観察が可能です。

自動光学検査(AOI)システムは、高解像度カメラ、高度な照明、ソフトウェアアルゴリズムを使用して、高速で客観的かつ正確な表面検査を行います。これらのシステムは、AIと機械学習による継続的な改善の恩恵を受け、欠陥の特定と予知保全を強化します。

機械学習とAIを視覚ベースの手法に統合することで、欠陥検出と分類が大幅に改善されます。人工ニューラルネットワークやディープラーニングのようなモデルは、大規模なデータセットや多様な欠陥タイプを効率的に処理します。標準化とベンチマークはアルゴリズムの比較に不可欠であり、データの増強はモデルの性能を向上させます。これらのモデルの改良と検証には、特に小規模なデータセットでは、人間の専門知識が不可欠です。

これらの目視検査技術と先進技術を組み合わせることで、産業界は鋼鉄表面の欠陥をより正確かつ効率的に検出することができる。

鋼材の欠陥の主な原因はいくつかの要因に起因しており、大きく材料関連要因、工程関連問題、環境条件に分類することができる。

材料に関連する要因としては、介在物や偏析の存在がある。介在物とは、スラグや酸化物のような非金属粒子で、材料の不完全な溶解や鋳造中の汚染によって鋼を弱くする可能性がある。偏析は、マンガン、炭素、硫黄のような元素が鋳造中に不均一に濃縮され、白斑や亀裂のような欠陥につながる可能性のある組成の局所的なばらつきを引き起こすことで発生する。

プロセスに関連する問題には、不適切な加熱と冷却、ダイの設計とアライメントの不備、不適切な鍛造と圧延技術が含まれる。急冷や不均一な冷却は、薄片や表面割れなどの欠陥 を誘発する可能性があるが、徐冷はこうした問題を 軽減するのに役立つ。ダイスのアライメント不良や設計不良は、未充填部 分やダイスシフトの原因となる。鍛造や圧延技術の不備は、不均一な変形や内 部応力による亀裂、積層、表面の凹凸の原因にな る。さらに、不適切な溶接や熱処理は、亀裂や気孔の原因となることがあり、溶接金属の技術と品質が非常に重要です。

環境要因や運転要因も重要な役割を果たす。不適切な表面洗浄や加熱中の酸化雰囲気は、スケールピットや酸化を引き起こし、様々な酸化物を形成する。圧延溝などの設備の摩耗や損傷、鋳造用パウダーの不適切な使用は、表面欠陥や内部欠陥の原因となる。製造中の不均一な温度や圧力は、連続鋳造鋼材の縦割れ、横割れ、角割れの原因となる。

その他の要因としては、加工中の過度な機械的応力が挙げられ、表面割れや内部破断につながり、多くの場合、一貫性のない冷却や不均一な変形によって悪化する。低温などの気象条件も、圧延工程中の亀裂形成に影響する。

これらの原因を理解することで、メーカーは欠陥を最小限に抑え、鉄鋼製品の品質と完全性を確保するための対策を実施することができる。

メーカーは、生産プロセスの様々な段階で実施されるいくつかの重要な戦略を通じて、鋼材の欠陥を防ぐことができます。まず、原材料の品質を確保することが重要です。これには、サプライヤーとの明確なコミュニケーションと説明責任とともに、寸法、規格、等級を確認する強固な受入材料検査プロセスが含まれます。

欠陥の発生を防ぐためには、予防的メンテナンスと故障時のメンテナンスの両方を含め、機器の定期的なメンテナンスが不可欠です。定期的なチェックとメンテナンスにより、設備が正しく作動し、欠陥のリスクを低減します。例えば、溶接装置の洗浄やCNC機械の刃の研ぎ出しは、欠陥を大幅に減らすことができます。

鋳造プロセスでは、適切な鋳型の設計と準備が不可欠です。これには、ガスの巻き込みを防ぐための十分な換気の確保、高品質の鋳型材料の使用、温度や注湯速度などの鋳造パラメータの制御などが含まれる。鋳型の摩耗や劣化を防ぐためには、定期的なメンテナンスと点検が必要である。

鋳造欠陥を防ぐには、溶解と注湯を注意深く管理する必要がある。注湯温度を制御し、真空アシスト鋳造のような技術を使用し、溶融材料の化学組成を変更することで、ガスポロシティなどの問題を減らすことができます。適切なゲート設定により、均一な冷却と凝固が促進され、コールド・シャットやミスランなどの欠陥が防止される。

表面の欠陥を防ぐには、表面の準備と保護が重要である。清潔で換気の良い作業スペースを維持し、高品質の材料を使用し、亜鉛めっきなどの工程で適切な接着を確保することが不可欠です。生産、保管、輸送中の定期的な検査は、潜在的な問題を早期に発見するのに役立ちます。

標準的な作業指示書を導入することで、オペレーターは作業の実行方法と期待される結果を確実に知ることができ、当て推量を減らすことができる。三次元測定機やビジョンカメラの使用などの品質管理対策は、欠陥を早期に発見し、生産効率を維持するのに役立つ。

材料の適切な取り扱いと保管により、欠陥を防ぐことができる。高強度、小粒径、低透水性の砂を使用し、砂を強く突き固めることで、金属の貫通を防ぐ。使用前に鋳型や中子を乾燥させ、乾燥した状態で保管することで、ガスポロシティを防ぐことができる。

冷却と凝固のプロセスを制御することが重要です。収縮許容量をパターン設計に織り込み、内部チル、冷却リブ、コイルなどで局所的な熱放散を増やすことで、収縮空洞を防ぐことができる。

これらの戦略を実施することで、メーカーは鉄鋼製品の欠陥を大幅に削減し、最終製品の品質と信頼性を高めることができる。

鋼材の欠陥補修には、いくつかの方法論と考慮事項がある。溶接補修は、軽微な欠陥への対応、部品の救済、試作品の修正に適しています。効果的な補修には、欠陥の除去、予熱、適切な 溶接技術が重要である。溶接の完全性を確保するため、非破壊検査 を実施する必要がある。重要な用途の場合、再鋳造が必要になることもある。構造用鋼の補修には、完全性と機能性を維持するための目視検査、溶接、ボルト締め、補強技術が含まれます。

鋼材の欠陥が鋼材の物理的特性に与える具体的な影響には、主に以下のような側面がある:

硬度と可塑性の変化: ある要因に影響され、鋼の強度は増加することがあるが、同時に塑性と靭性が低下し、脆性が増加する。この現象は、一般的に繰り返し荷重を受けると発生し、弾性限界が上昇して塑性段階に入る。

耐摩耗性と耐疲労性に及ぼす影響: 表面品質の欠陥は、熱延帯鋼の美観に影響を与えるだけでなく、耐摩耗性や耐疲労性などの機械的特性や耐食性にも悪影響を及ぼします。

工具の摩耗と滑らかでない表面: 材料にゆるみがあると、過度の磨耗を招き、その材料で作られた工具の表面は滑らかでなくなる。そのため、工具鋼には許容可能なゆるみレベルの厳しい要件があります。

微細構造と欠陥の分散: 鋼の靭性は、化学成分よりもむしろ、微細組織と 欠陥の分散性(欠陥の集中を避ける)に主に依存する。靭性は熱処理後に大きく変化します。

アニール処理と焼ならし処理の効果: 焼きなましは、鋼の硬度を下げ、塑性を改善し、結晶粒を微細化し、鋳造、鍛造、溶接による構造欠陥を除去し、鋼の組織と組成を均質化し、鋼の内部応力と加工硬化を緩和することができる。焼ならしは大型の鋳物、鍛造品、溶接品にも同様の効果がある。