7つの溶接方法の利点と欠点:エキスパートガイド

ある溶接法が他の溶接法より優れているのはなぜか?この記事では、タングステン・イナート・ガス(TIG)から手動シールド・メタル・アークまで、7つの溶接技術に固有の長所と短所を探ります。

溶接の欠陥は金属構造物の完全性を損ない、深刻なリスクをもたらす可能性がある。この記事では、気孔や亀裂など、一般的な7つの溶接欠陥を取り上げ、それらを防止するための実践的なヒントを提供する。各欠陥の原因と解決策を理解することで、溶接工は技術を向上させ、より強く信頼性の高い溶接を行うことができます。完璧な溶接を実現し、プロジェクトの品質を向上させる方法をご覧ください。

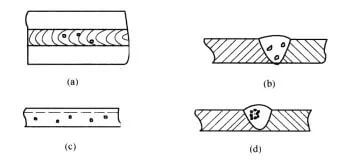

(a) 外孔、(b) 内孔、(c) 連続孔、(d) 密孔

| 溶接モード | 発生原因 | 予防措置 |

| 手動アーク溶接 | (1)その 溶接棒 が悪いか湿っている。 (2) 溶接部に水分、油汚れまたは錆がある。 (3) 溶接速度 は速すぎる。 (4)電流が強すぎる。 (5) 円弧の長さが適切でない。 (6) 溶接材の厚みが大きく、金属の冷却が速すぎる。 | (1) 適切な溶接棒を選び、乾燥に注意する。 (2) 溶接前に溶接部を清掃する。 (3) 溶接速度を下げて、内部のガスが抜けやすくする。 (4) メーカーが推奨する適切な電流を使用する。 (5) 適切な弧の長さを調整する。 (6) 適切な予熱を行う。 |

| CO2 ガスシールド溶接 | (1) 地金が汚れている。 (2) 溶接ワイヤが錆びている。 溶接剤 は濡れている。 (3) 悪い スポット溶接 および溶接ワイヤの不適切な選択。 (4)ドライエクステンションの長さが長すぎ、CO2ガス保護に注意が足りない。 (5) 風速が速く、防風装置がない。 (6) 溶接速度が速すぎ、冷却速度が速すぎる。 (7)火花がノズルに飛び散り、ガスの乱流を引き起こした。 (8) ガスは純度が低く、多くの雑貨(特に水分)を含んでいる。 | (1) 溶接前の溶接部の清掃に注意する。 (2) 適切な溶接ワイヤを選択し、乾燥させておく。 (3) スポット 溶接ビード 溶接ワイヤのサイズは適切なものでなければならない。 (4) ドライ・エクステンションの長さを短くし、適切なガス流量を調整する。 (5) 風除け装置を設置する。 (6) 速度を落として、内部のガスを逃がす。 (7) ノズルの寿命を延ばすために、ノズルの溶接スラグを除去し、スプラッシュ付着防止剤を塗布することに注意する。 (8) CO2の純度は99.98%以上、水分は0.005%以下であること。 |

| サブマージアーク溶接 | (1) 溶接部に錆、酸化皮膜、グリースその他の有機不純物がある。 (2) フラックスが濡れている。 (3) フラックスが汚染されている。 (4) 溶接速度が速すぎる。 (5) フラックスの高さが不十分。 (6)フラックスの高さが高すぎて、ガスが逃げにくい(特にフラックスの粒径が細かい場合)。 (7) 溶接ワイヤが錆びたり、油で汚れている。 (8)不適切な極性(特にドッキング時の汚染は孔を生じさせる)。 | (1) 溶接部を研削するか、火炎で焼いた後、ワイヤーブラシで除去する。 (2) 約300℃で乾燥 (3) フラックスの保管と溶接部付近の清掃に注意し、雑貨の混入を避ける。 (4) 溶接速度を下げる。 (5) フラックス排出口のゴムノズルを高く調整すること。 (6) フラックス出口のゴムチューブは低めに調整し、自動溶接の場合、適切な高さは30~40mmとする。 (7) きれいな溶接ワイヤと交換する。 (8) 直流順接続(DC -)を直流逆接続(DC +)に変更します。 |

| 貧弱な設備 | (1) 減圧計が冷却され、ガスが流出しない。 (2) ノズルが火花や飛沫でふさがれる。 (3) 溶接ワイヤに油や錆がある。 | (1) 電気ヒーターが付いていない場合 ガスレギュレーター電気ヒーターを設置し、同時にメーターの流量をチェックする。 (2)スプレーは必ずノズルから外す。また、飛沫付着防止剤を塗布する。 (3) 溶接ワイヤを保管したり、取り付けたりするときは、油に触れないこと。 |

| 自己シールド型フラックス入りワイヤ | (1) 電圧が高すぎる。 (2) 溶接ワイヤの突出長さが短すぎる。 (3) 表面に錆、塗料、水分が付着している。 鋼板. (4) 溶接ガンの引きずり角度が傾きすぎている。 (5) 移動速度が速すぎる、特に横方向の溶接。 | (1) 電圧を下げる。 (2) 各種溶接ワイヤの指示に従って使用する。 (3) 溶接前に洗浄する。 (4) ドラッグアングルを約0 ° ~ 20 °にする。 (5) 適切に調整する。 |

関連記事 正しい溶接棒の選び方

| 溶接モード | 発生原因 | 予防措置 |

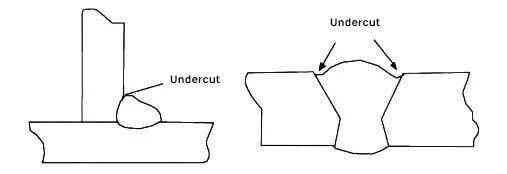

| 手動アーク溶接 | (1)電流が強すぎる。 (2) 電極が適していない。 (3)アークが長すぎる。 (4)不適切な操作方法。 (5) 母材が汚れている。 (6) 母材の過熱。 | (1) より低い電流を使用する。 (2) 適切な溶接棒の種類とサイズを選択する。 (3) 適切な弧の長さを保つ。 (4) 正しい角度、遅い速度、短い弧、狭い操作方法を採用する。 (5) 母材に付着した油汚れや錆を除去する。 (6) 電極径の小さいものを使用する。 |

| CO2 ガスシールド溶接 | (1) アークが長すぎ、溶接速度が速すぎる。 (2)期間中 隅肉溶接溶接棒が正しく配置されていない。 (3) 溶接が垂直に振れたり、操作不良で両側が十分に充填されない。 溶接ビード とアンダーカット。 | (1)アークの長さとスピードを減らす。 (2) 水平すみ肉溶接では、溶接ワイヤの位置を交差点から1~2mm離す。 (3) 操作方法を修正する。 |

| 溶接モード | 発生原因 | 予防措置 |

| 手動電気アーク溶接 | (1) 前層の溶接スラグが完全に除去されていない。 (2) 溶接電流が低すぎる。 (3) 溶接速度が遅すぎる。 (4) 電極の振れ幅が大きすぎる。 (5) 溶接の組み合わせと設計が悪い。 | (1) 前層の溶接スラグを完全に除去する。 (2) より高い電流を採用する。 (3) 溶接速度の向上。 (4) 溶接棒の振り幅を小さくする。 (5) 正しい溝の角度と |

| CO2 ガスアーク溶接 | (1)母材が傾斜(下り坂)しているため、溶接スラグが進行する。 (2) 前回の溶接後、溶接スラグが洗浄されていない。 (3) 電流が小さすぎ、速度が遅く、溶接が多い。 (4) 順送方式で溶接する場合、スロット内の溶接スラグはかなり前に出る。 | (1) 溶接材をできるだけ水平に置く。 (2) 各溶接ビードの清浄度に注意する。 (3) 溶接スラグが浮きやすくなるように電流と溶接速度を上げる。 (4) 溶接速度の向上。 |

| サブマージアーク溶接 | (1) 溶接方向が母材に対して傾斜しているため、溶接スラグが先に流れる。 (2) 多層溶接の場合 溝掘り 表面が溶接ワイヤによって溶かされ、溶接ワイヤが開先の側面に近すぎる。 (3)溶接開始点のガイド板があるところはスラグ巻き込みが発生しやすい。 (4)第二層に小さな溶接スラグがあると、クラックが発生しやすい。 (5) 溶接速度が低すぎて、溶接スラグが前進しない。 (6)最後に、仕上げ層のアーク電圧が高すぎるため、自由溶接スラグが溶接ビードの端で攪拌される。 | (1) 溶接方向を反対方向に変えるか、母材をできるだけ水平方向に変える。 (2) 溝付き側面と溶接ワイヤとの間の距離は、少なくとも溶接ワイヤの直径より大きくなければならない。 (3) ガイドプレートの厚さおよび溝形状は、母材と同じとする。 (4) 溶接電流を大きくして残留溶接スラグを溶けやすくする。 (5) 溶接電流と溶接速度を上げる。 (6) 電圧を下げるか、溶接速度を上げる。必要に応じて、カバー層をシングル・パス溶接からマルチ・パス溶接に変更する。 |

| 自己シールド型フラックス入りワイヤ | (1) アーク電圧が低すぎる。 (2) 溶接ワイヤのアークスイングが不適切。 (3) 溶接ワイヤが長すぎる。 (4) 電流が低すぎ、溶接速度が遅すぎる。 (5) 最初の溶接スラグが完全に除去されなかった。 (6) 最初のコースの組み合わせが悪い。 (7) 溝が狭すぎる。 (8) 溶接部が下向きに傾いている。 | (1) 適切に調整する。 (2)もっと練習する。 (3) 各種溶接ワイヤの指示に従う。 (4) 溶接パラメータを調整する。 (5) 完全にクリア (6) 適切な電圧を使用し、アーク放電に注意する。 (7) 適切な溝の角度とクリアランスに修正する。 (8)平らにするか、速くする。 |

| 溶接モード | 発生原因 | 予防措置 |

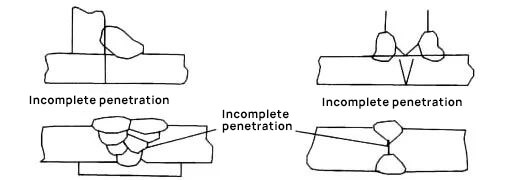

| 手動アーク溶接 | (1) 溶接棒の不適切な選択。 (2) 電流が低すぎる。 (3) 溶接速度が速すぎ、温度上昇が十分でない。アーク・インパルスが溶接スラグに妨げられ、母材に与えられない。 (4) 溶接の設計と組み合わせが不適切。 | (1) 比較的貫通力のある溶接棒を選ぶ。 (2) 適切な電流を使用する。 (3) 代わりに適切な溶接速度を使用する。 (4)スロットの度合いを大きくし、ギャップを大きくし、根の深さを浅くする。 |

| CO2 ガスシールド溶接 | (1) アークが小さすぎ、溶接速度が低すぎる。 (2)アークが長すぎる。 (3) スロットの設計が悪い。 | (1) 溶接電流と速度を上げる。 (2) 円弧の長さを短くする。 (3) 溝の程度を大きくする。隙間を増やし、根の深さを浅くする。 |

| 自己シールド型フラックス入りワイヤ | (1) 電流が低すぎる。 (2) 溶接速度が遅すぎる。 (3) 電圧が高すぎる。 (4) 不適切なアークスイング。 (5) 不適切な溝角度。 | (1) 電流を上げる。 (2) 溶接速度の向上。 (3) 電圧を下げる。 (4)もっと練習する。 (5) スロット角度を大きくする。 |

| 溶接モード | 発生原因 | 予防措置 |

| 手動アーク溶接 | (1) 溶接材に炭素、マンガン、その他の物質が多すぎる。 合金元素. (2) 溶接棒の品質が悪いか、濡れている。 (3) 溶接部の拘束応力が大きすぎる。 (4) バス・バーの材質が硫黄を多く含んでおり、溶接に適していない。 (5)不十分な建設準備。 (6) 母材の厚みが大きく、冷却速度が速すぎる。 (7) 電流が強すぎる。 (8)1パス目は収縮応力に対して不十分である。 | (1) 低水素溶接棒を使用する。 (2) 溶接棒は乾燥しており、使用に適していること。 (3) 構造設計を改善し、溶接順序に注意を払い、溶接後に熱処理を行う。 (4) 悪い鋼材の使用は避ける。 (5) 溶接中は、予熱又は後加熱を考慮しなければならない。 (6) 母材を予熱し、溶接後はゆっくり冷却する。 (7) 適切な電流を使用する。 (8) 最初の溶接の溶接金属は、収縮応力に完全に抵抗しなければならない。 |

| CO2ガスシールド溶接 | (1)スロット角が小さすぎると、大電流溶接時に梨地や溶接ビード割れが発生する。 (2)その 炭素含有量 母材と他の合金の温度が高すぎる(溶接ビードとホット・シャドウ部)。 (3) 多層溶接では、最初のパスが小さすぎる。 (4)溶接順序が不適切なため、拘束力が強すぎる。 (5) 溶接ワイヤが濡れており、水素が溶接ビードに侵入している。 (6)スリーブプレートの接続が悪く、高さが不均一になり、応力が集中する。 (7)第1層の溶接量が多すぎるため、冷却が遅い(ステンレス鋼、アルミニウム合金など)。 | (1) 適切なスロット角度と電流のマッチングに注意し、必要に応じてスロット角度を大きくする。 (2) 炭素含有量の少ない電極を使用すること。 (3) 最初の溶接金属は、収縮応力に対して十分な耐性がなければならない。 (4) 構造設計を改善し、溶接順序に注意を払い、溶接後に熱処理を行う。 (5) 溶接ワイヤの保管に注意する。 (6) 溶接部の組み立て精度に注意する。 (7) 正しい電流と溶接速度に注意する。 |

| サブマージアーク溶接 | (1) 溶接母材に使用する溶接ワイヤとフラックスの組み合わせが不適切(母材の炭素含有量が多すぎ、溶接ワイヤメタルのマンガン含有量が少なすぎる)。 (2) 溶接ビードは急速に冷却され、硬化する。 熱影響部. (3) 溶接ワイヤに炭素と硫黄が多すぎる。 (4)多層溶接の初層で発生する溶接ビード力は、収縮応力に耐えるには不十分である。 (5) すみ肉溶接時の過度の溶け込みまたは偏析。 (6) 溶接施工順序が正しくなく、母材の拘束力が大きい。 (7) 溶接ビード形状が不適切で、溶接ビード幅と 溶接ビード深さの比が大きすぎるか小さすぎる。 | (1) 高マンガン含有溶接ワイヤを使用する場合、母材の炭素含有量が高いときは、予熱措置を講じなければならない。 (2)その 溶接電流と電圧 溶接速度を上げ、母材を加熱する。 (3) 溶接ワイヤを交換する。 (4) 1パス目の溶接金属は、収縮応力に十分に耐えること。 (5) 溶接電流と溶接速度を下げ、極性を変える。 (6) 指定された施工方法に注意し、溶接作業の施工指導を行う。 (7) 溶接ビード幅と深さの比が約1:1:25の場合、電流は減少し、電圧は増加する。 |

| 溶接モード | 発生原因 | 予防措置 |

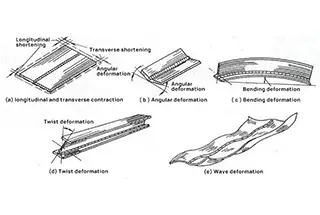

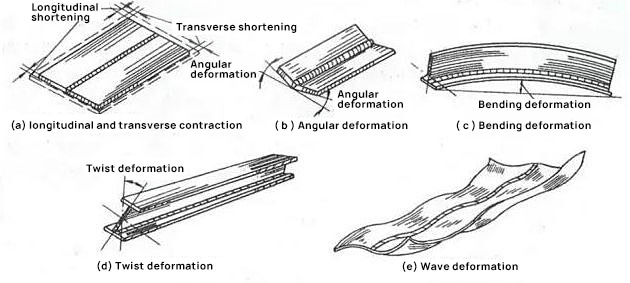

| 手溶接炭酸ガスシールド溶接セルフシールドフラックス入りワイヤ溶接自動サブマージアーク溶接 | (1) 溶接層が多すぎる。 (2) 不適切な溶接順序。 (3)不十分な建設準備。 (4) 母材の冷却が速すぎる。 (5) 母材の過熱。(シート) (6) 不適切な溶接設計。 (7) 溶接金属が多すぎる。 (8) 拘束の仕方が正確でない。 | (1)直径が大きく、電流の大きい電極を使用する。 (2) 正しい溶接順序 (3) 溶接する前に、反りを避けるために溶接部を固定具で固定する。 (4) 急速な冷却や母材の予熱は避ける。 溶接材料 浸透度は低い。 (6) 溶接ギャップとスロッティングの度合いを小さくする。 (7) 溶接サイズに注意し、溶接ビードを大きくしすぎない。 (8)変形を防ぐため、固定方法に注意すること。 |

| 溶接モード | 発生原因 | 予防措置 |

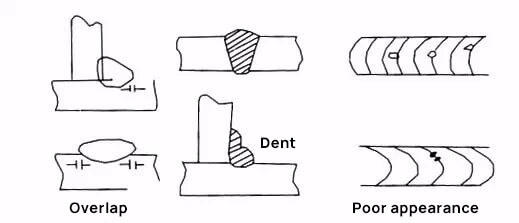

| オーバーラップ | (1) 電流が低すぎる。 (2) 溶接速度が遅すぎる。 | (1) 適切な電流を使用する。 (2) 適切なスピードを使う。 |

| 溶接ビードの外観と形状の不良 | (1) 溶接棒が悪い。 (2)不適切な操作方法。 (3) 溶接電流が高すぎ、電極径が太すぎる。 (4) 溶接部の過熱。 (5) 溶接ビードでは、溶融充填方法が悪い。 (6) 導電ノズルが摩耗している。 (7) 溶接ワイヤの延長長さは変わらない。 | (1) 適切な大きさの良質な乾式電極を選択すること。 (2) 均一で適切な速度と溶接順序を採用する。 (3) 適切な電流と直径の溶接を選択する。 (4) 電流を下げる。 (5) もっと練習する。 (6) 導電ノズルを交換する。 (7) 長さと熟練度を一定に保つ。 |

| デント | (1) 溶接棒の不適切な使用。 (2) 溶接棒が濡れている。 (3) 母材の冷却が速すぎる。 (4)電極の汚れ、溶接部の偏析。 (5) 溶接材の炭素とマンガンの含有量が高すぎる。 | (1) 適切な溶接棒を使用する。除去できない場合は、低水素溶接棒を使用する。 (2) 乾燥した電極を使用する。 (3) 溶接速度を下げ、急冷を避ける。予熱または後熱するのが最善である。 (4) 良好な低水素電極を使用する。 (5) 塩基度の高い電極を使用すること。 |

| アーク偏差 | (1) 直流溶接では、被溶接物から発生する磁場が不均一になり、アークが偏向する。 (2) アース線の位置が悪い。 (3) 溶接ガンの後退角が大きすぎる。 (4) 溶接ワイヤの延長長が短すぎる。 (5) 電圧が高すぎ、アークが長すぎる。 (6) 電流が高すぎる。 (7) 溶接速度が速すぎる。 | (1) アークの片側にアース線を置くか、反対側で溶接す るか、短いアークを使用するか、磁場を均一化するた めに修正するか、交流溶接を使用する。 (2) アース線の位置を調整する。 (3) 溶接ガンの引きずり角を小さくする。 (4) 溶接ワイヤの延長長を長くする。 (5) 電圧とアークを下げる。 (6) 適切な電流を調整し、使用する。 (7) 溶接速度が遅い。 |

| 燃え尽きる | (1) スロット溶接の場合、電流が大きすぎる。 (2)スロット加工が不十分なため、溶接ギャップが大きすぎる。 | (1) 電流を下げる。 (2) 溶接ギャップを小さくする。 |

| 不均一な溶接ビード | (1)導電ノズルが摩耗し、溶接ワイヤの出力が振れる。 (2)溶接ガンの操作が未熟である。 | (1) 溶接ノズルを新しいものに交換する。 |

| 溶接の裂け目 | (1) 電流が大きすぎ、溶接速度が遅すぎる。 (2) アークが短すぎ、溶接ビードが高すぎる。 (3) 溶接ワイヤのアライメント不良。(隅肉溶接時) | (1) 正しい電流と溶接速度を選択する。 (2) 円弧の長さを長くする。 (3) 溶接ワイヤが交差点から離れすぎてはならない。 |

| 過度の火花飛散 | (1) 溶接棒が悪い。 (2)アークが長すぎる。 (3) 電流が高すぎるか低すぎる。 (4) アーク電圧が高すぎる、または低すぎる。 (5) 溶接ワイヤが長すぎる。 (6) 溶接ガンが過度に傾き、引きずり角が大きすぎる。 (7) 溶接ワイヤの過度の吸湿。 (8) 溶接機 はコンディションが悪い。 | (1) 適切な乾式溶接棒を使用する。 (2) より短いアークを使う。 (3) 適切な電流を使用する。 (4) 適切に調整する。 (5) 各種溶接ワイヤの指示に従う。 (6) できるだけ垂直に保ち、過度の傾きは避ける。 (7) 倉庫の保管状況に注意すること。 (8)平日は修理やメンテナンスに気を配る。 |

| 溶接ビードは蛇行している。 | (1) 溶接ワイヤが長すぎる。 (2) 溶接ワイヤを撚る。 (3) 直線性が悪い。 | (1) 大電流の場合、ソリッドワイヤのように20~25mm伸びる適切な長さを採用する。自己シールド溶接の場合、延長長さは40~50mm程度である。 (2) 溶接ワイヤを新しいものに交換するか、歪みを修正する。 (3) 直線で作業する場合は、溶接ガンを垂直に保つこと。 |

| アーク不安定性 | (1) 溶接ガン前端の導電ノズルは、溶接ワイヤのコア径よりはるかに大きい。 (2) 導電ノズルが摩耗している。 (3) 溶接ワイヤがカールする。 (4) 溶接ワイヤコンベヤがスムーズに回転しない。 (5) 溶接ワイヤ搬送ホイールの溝が磨耗している。 (6) プレッシャーホイールが十分に押されていない。 (7) コンジット・ジョイントの抵抗が高すぎる。 | (1) 溶接ワイヤのコア径は、導電性ノズルに適合していなければならない。 (2) 導電ノズルを交換する。 (3) 溶接ワイヤーをカールさせ、まっすぐにする。 (4) コンベアシャフトにオイルを加え、回転を潤滑する。 (5) コンベアホイールを交換する。 (6) 加圧力は適切であるべきで、緩すぎるとワイヤ送給が悪くなり、きつすぎると溶接ワイヤが損傷する。 (7) コンジットが曲がりすぎている場合は、曲げ量を減らすように調整してください。 |

| ノズルと母材間のアーク | (1) ノズル、電線管または導電性ノズル間の短絡。 | (1) ノズルに付着した過度の火花や飛沫を除去するか、溶接ガンの絶縁保護付きセラミック管を使用する。 |

| 溶接ガンのノズルの過熱 | (1) 冷却水が十分に流出しない。 (2) 過大な電流。 | (1) 冷却水パイプが詰まっている。冷却水パイプが詰まっている場合、水圧を上昇させ、流れを正常にするために、パイプを取り外す必要があります。 (2) 溶接ガンは、許容電流範囲及び許容使用率内で使用すること。 |

| 溶接ワイヤが導電ノズルに付着する | (1) 導電ノズルと母材との距離が短すぎる。 (2)電線管抵抗が過大で、ワイヤーの送りが悪い。 (3) 電流が小さすぎ、電圧が高すぎる。 | (1)適切な距離か、少し長めにして弧を描き始め、適切な距離に調整する。 (2)スムーズな搬入を可能にするため、導管内をクリアにする。 (3) 適切な電流値と電圧値を調整する。 |