工場の生産ラインが、重要なパイプラインの漏水によって突然停止したとしよう。さらなる損傷やダウンタイムを招くことなく修理するにはどうすればよいでしょうか?この記事では、漏れを止めるために不可欠な6つの溶接技術を掘り下げ、実用的な方法と安全対策に焦点を当てます。ハンマリングからリベッティングまで、高圧で危険な環境下で効率的に漏れを管理し、安全を確保するための戦略を学ぶことができます。効果的に漏れに対処し、生産を円滑に維持するための知識を備えてください。

工業生産では、設備の連続運転により、配管、バルブ、容器などにさまざまな漏れが生じることがある。これらの漏れは、生産の安定性や製品の品質に大きな影響を与え、環境汚染や資源の浪費につながる可能性があります。さらに、有毒ガスや可燃性物質などの有害媒体の漏れは、生産の安全や周囲の生態系に深刻な脅威をもたらします。

青島黄島石油パイプライン爆発事故(2013年11月22日)や天津浜海新区危険物倉庫爆発事故(2015年8月2日)のような歴史的な事件は、メディアの漏洩が人命と財産に多大な損失をもたらす大惨事をもたらすことを強調している。

しかし、加圧された可燃性、爆発性、または有毒物質を含む機器の漏れを修理することは、技術的に大きな困難を伴います。このような修理には、危険な条件下での特殊な溶接技術が必要であり、標準的な溶接手順とは異なり、厳格な安全プロトコルが要求されます。

溶接に先立ち、リスクを軽減し、職場、溶接工、補助要員 を保護するために、包括的な安全対策を実施しなければな らない。安全な作業を確保するため、幅広い技術的専門知識を持つ溶接技師が指導し、高度な技能と経験を持つ溶接技師のみが、これらの作業を行うべきである。

例えば、石油タンクを修理する場合、タンクの容量、オイルの引火点、内圧、その他の関連パラメータを知ることが不可欠です。溶接工程は、人身事故やより大きな安全事故への拡大を防ぐために、綿密に計画されなければならない。

溶接作業前および作業中の安全を確保するために、以下の重要な手順を遵守しなければならない:

漏洩補修のためのいくつかの特殊な溶接技法は、工学的な実務で一般的に採用されている。これらの方法は絶えず進化しており、産業用途における有効性と安全性を高めるために、綿密な調査とさらなる改良が必要である。

この特殊な補修技術は、低圧容器やパイプのひび割れ、砂穴、ブローホール、特に熱間ひび割れや気孔が発生しやすい材料に特に効果的です。

最適な結果を得るには、溶接工程で小径電極 (通常2.5~3.2 mm)を使用する。指定された溶接電流を厳守することは、入熱を最小 限に抑え、溶接プールの大きさをコントロールする ために極めて重要である。ほとんどの低圧用途では、素材 の厚みと電極サイズに応じて、70~110 Aの電流 範囲を維持する。

効率を最大化し、熱影響部(HAZ)の膨張を最小化 するために、迅速な溶接技術を採用する。アーク熱を戦略的に利用し、漏れのすぐ 周囲を予熱することで、溶接溶け込みを改善 し、コールド・ラップ欠陥のリスクを低減する。

アークを消火したら直ちに、適切な大きさの ハンマーまたは先の尖ったシャベル工具を使用し て、まだ溶けている溶接プールに局所的な圧力を 急速に加える。ピーニング」として知られるこの作用は、以下の効 果がある:

溶接とピーニングの断続的なサイクルを続け、過度 な熱の蓄積を防ぐために、パスとパスの間に短時 間の冷却時間を設ける。この技法は、炭素当量が高い材 料や、HAZで硬化しやすい材料に特に有効であ る。

この方法は一時的な修理や特定の低応力用途には非常に効果的であるが、すべての圧力容器や配管システムには適さない場合があることに注意することが重要である。修理の完全性を保証するために、常に関連するコードや規格(例:ASME BPVC、API 510)を参照し、適切な非破壊検査(NDT)を実施してください。

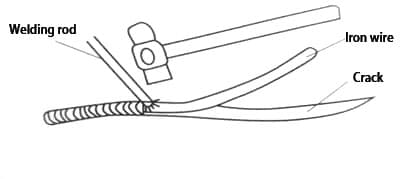

広いひび割れや大口径の砂やガスの気孔に対しては、ピーニング、ねじり、プレスのような従来の補修技術では不十分であることが多い。これらのシナリオでは、特殊なリベット溶接法がより効果的な解決策を提供する。

この技術では、適合する充填材、通常は適切 な組成と直径の鉄ワイヤーまたは溶接電極で、 欠陥を戦略的に塞ぐ。この最初の目詰まりは、潜在的な漏れの圧力と流量を低下させ、その後の溶接により有利な条件を作り出す役割を果たす。

この方法の重要な点は、その逐次的なアプローチにある:

このステップ・バイ・ステップの手順により、修理工程の管理がより確実になり、新たな応力や欠陥が発生するリスクを最小限に抑えることができます。

導入を成功させるための主な考慮事項は以下の通り:

図1は、このリベット溶接法を視覚的に表現したもので、順次の差し込みと溶接のプロセスを示している。

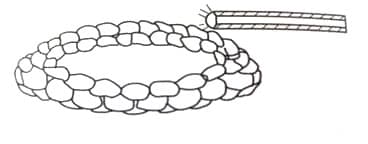

腐食、磨耗、材料の菲薄化によって引き起こされる漏れは、修理に専門的なアプローチを必要とする。漏水箇所を直接溶接することは、問題を悪化させ、より重大な漏水につながる可能性があるため、望ましくない。

その代わりに、戦略的なスポット溶接技術を採用すべきである。まず、健全で漏れのない箇所を、損傷部 分に隣接するか、その少し下から選びます。これらの場所は、補修プロセスのアンカー・ポイントとなる。

選んだ場所に安定した溶融池を作ることから修 理を開始する。溶接金属を一連の重なり合ったスポットに堆積させながら、徐々に漏水箇所に向かって進みます。ツバメの巣を連想させるこの技法は、漏れを効果的に封じ込める補強構造を作り出します。

補修を完了するには、精密な溶接方法で漏れを密閉する。最小限の入熱と最大限の制御を確保するため、低 アンペアの溶接電流と小径の電極を使用します。図2に示されるこの最終ステップにより、周辺材料の完全性を損なうことなく、漏れを制御して閉鎖することができます。

この方法は、当面の漏れを修理するだけでなく、弱くなった部分を補強し、将来的にその付近の不具合を防ぐ可能性もある。補修の効果を確認し、新たな弱点が不注意に作られていないことを確認するために、溶接後の検査とテストを実施することが極めて重要である。

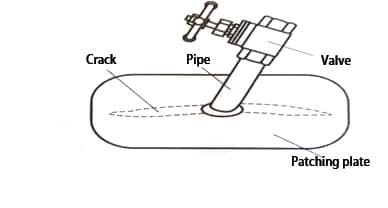

この高度な溶接技術は、図3に示されるように、表面積が大きい、流量が多い、圧力が高いといった特徴を持つ漏れに対処するために特別に設計されている。

漏れを効果的に軽減するためには、漏れの独特な形状と流れの特徴に合わせて、精密な閉鎖機構を組み込んだ特注の補完プレートを製作しなければならない。

かなりの漏れの場合は、一体型高圧弁を備えた戦略的に設計された分流管セクションから成るインターセプター・システムを採用する。このセットアップにより、修理プロセス中の流量管理が可能になります。

小さな漏れに対処する場合は、補修プレートに補強ナットをあらかじめ溶接しておくことで、補修効率を高め、取り付けと圧力調整を容易にします。

適切なカバー範囲と構造的完全性を確保するため、パッチングプレートの寸法はリーク面積を最低25%上回る必要があります。最適なシーリングのために、クロージャーデバイスをリークセンターと正確に一致させてパッチングプレート上に配置してください。

パッチングプレートの接触面の周囲に沿って、工業用グレードの耐圧シーラントを連続的にビード状に塗布する。この重要なステップにより、強固なシールが形成され、パッチ周辺の漏れを最小限に抑えながら、漏れた媒体を指定のガイドパイプに流します。

適切な充填材と技術を用いて補修プレートを所定の位置にしっかりと溶接したら、バルブを閉じるか、ボルトを規定のトルクで締め付けるかして閉鎖機構を作動させます。修理後の圧力テストを実施し、シールの完全性を確認する。

パイプラインが腐食や摩耗のために広範囲に漏れを示す場合、スリーブチューブ補修法を採用することができる。この手法では、損傷したパイプラインと同じか、わずかに大きい直径のスリーブを使用する。スリーブチューブの長さは、漏れを完全にカバーできるよう、損傷部位の範囲によって決定される。

修理プロセスには以下のステップが含まれる:

1.スリーブの準備:

2.溶接順序:

3.品質管理:

図4は、スリーブ・チューブの溶接方法を示す図であり、溶接順序と補修工程で重視される重要な部分が強調されている。

この補修技術は、広範囲に及ぶパイプラインの損傷に堅牢なソリューションを提供し、パイプラインを完全に交換することなく、構造補強と漏水防止を実現します。パイプラインの交換が現実的でなかったり、コスト的に不可能であったりするような厳しい環境での原位置補修に特に効果的です。

油漏れ容器の修理では、過度の入熱の危険性があるため、連続溶接は避けるべきである。さらなる損傷や潜在的な安全上の危険を防ぐため、溶接温度は注意深く管理されなければならない。

同時冷却を伴うスポット溶接が好ましい方法である。この手法には以下が含まれる:

場合によっては、効果的な漏れ止めのために、溶接技術の組み合わせが必要になることもある。溶接による漏水修理の成否は、溶接工の多用途性と特定の状況に適応する能力に左右されることが多い。

注意しなければならないのは、すべての金属が溶接の漏れ止めに適しているわけではないということだ:

重要な安全注意事項

これらの溶接方法は一時的な解決策であり、適切に 実施された完全溶け込み溶接と同じ機械的特性は得 られないことを理解することが肝要である。補修箇所は、元の材料に比べて強度や耐食性が低下する可能性がある。

装置が減圧され、媒体がなくなったら、一時的なリークブロック溶接を完全に除去する必要があります。その後、製品仕様および業界標準に適合する別の方法を用いて、装置を適切に再溶接または修理してください。

どのような場合でも、適切なリスクアセスメント、安全プロトコルの順守、材料特性の考慮が、油封じ込めシステムの漏洩修理を安全かつ成功させるために極めて重要である。

現代の工業プロセスの進歩に伴い、溶接リーク停止技術は連続生産環境における重要な緊急技術として登場しました。この革新的なアプローチは、操業を停止することなく迅速な介入を可能にし、ダウンタイムと生産損失を最小限に抑えます。

漏水に対処するには、即時の対応と長期的な解決策の戦略的なバランスが必要です。一時的な漏水停止措置は迅速に実施できますが、長期的な完全性と安全性を確保するためには、計画的なメンテナンスの間に包括的な修理または交換を予定することが不可欠です。

漏れ止め技術の応用は、漏れの性質、運転条件、材料特性などの要素を考慮し、高度に適応可能でなければならない。この柔軟性により、技術者はそれぞれのユニークな状況に最も効果的な方法を選択することができる。

複合ラップ、クランプ、注入可能なシーラントなど、漏れに対処するために複数の高度な技術を採用することができる。主な目的は、当面の漏れを止めるだけでなく、高度な溶接とシーリング技術の適用によって将来の発生を防止することである。この積極的なアプローチは、システム全体の信頼性と運転効率を高めます。