ガラスやセラミックのような硬い素材を、どのようにして精密に切削できるのか不思議に思ったことはないだろうか。この記事では、高周波振動を利用して硬くてもろい素材を成形する魅力的な技術、超音波加工についてご紹介します。その原理、用途、そして驚くべき精度についてご紹介します。

放電加工(EDM)と電解加工(ECM)は、主に導電性金属材料に適した特殊加工であり、非導電性または非金属基板への適用は制限されている。

対照的に、超音波加工(USM)は、導電性物質と非導電性物質の両方を含む、広範囲の材料を加工するための汎用性の高いソリューションを提供します。この技術は、高度な合金や硬化鋼のような脆くて硬い金属材料の加工に優れている一方で、精密ガラス、高度なセラミック、半導体材料、エレクトロニクス産業で使用されるゲルマニウムやシリコンウェハーのような重要な部品のような非導電性の非金属材料に対しても優れた能力を発揮します。

USMの用途は、従来の材料除去プロセスにとどまりません。特に複雑な形状を持つパーツの精密洗浄に効果的であることが実証されています。さらに、USM技術は特殊な溶接アプリケーションや非破壊検査にも応用され、さまざまな製造分野でその価値を高めています。

USM技術のサブセットである超音波溶接は、接合が必要な2つの部品の界面に伝達される高周波機械振動(通常20~40kHz)を利用します。制御された加圧下で、この振動が材料界面での局所的な摩擦と発熱を誘発し、分子の相互拡散を促進し、バルク材料を溶かすことなく固体接合を形成する。このプロセスは、熱可塑性プラスチック、非鉄金属、異種材料の接合に特に有利で、従来の溶接方法では効果がなかったり、有害であったりする場合がある。

典型的な超音波溶接システムは、4つの重要なコンポーネントから構成される:

超音波溶接システムの主な構成要素には、超音波発生器、トランスデューサー、ブースター、溶接ヘッド、モールド、フレームのトリオ・アセンブリが含まれる。

超音波溶接では、50/60Hzの電流を超音波発生器を介し て15、20、30、40KHzの電気エネルギーに変換する。変換された高周波電気エネルギーは、トランスデューサーを介して再び同じ周波数の機械的運動に変換される。

その後、振幅を変えることができる一連のブースター装置を介して、機械的運動が溶接ヘッドに伝達される。溶接ヘッドは、受け取った振動エネルギーを被溶接物の接合部に伝達する。この領域では、振動エネルギーが摩擦によって熱エネルギーに変換され、溶接が必要な部分を溶かす。

超音波は金属や熱硬化性プラスチックの溶接だけでなく、繊維やフィルムの加工にも使用できる。

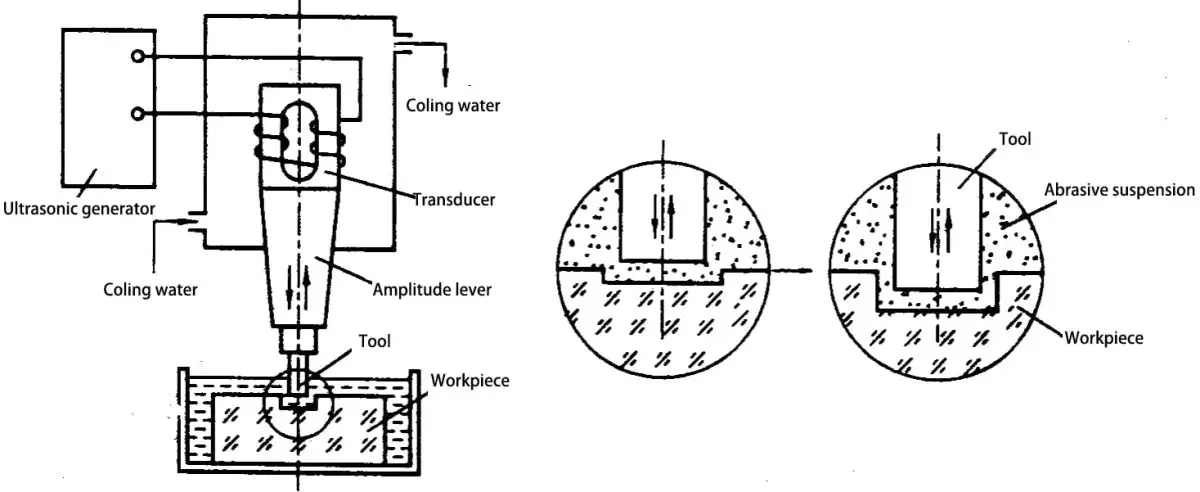

具体的には 超音波加工 (USM)は、工具端面における超音波振動と研磨懸濁液の作用を組み合わせて、硬くて脆い材料を加工する方法である。

USMは、機械的衝撃と超音波下での研磨材の振動による研磨の複合作用の結果であり、研磨材の連続衝撃が主な要因である。

超音波加工プロセスでは、液体と研磨剤の混合懸濁液がツールヘッドとワークピースの間に導入される。工具ヘッドの振動方向にわずかな圧力が加えられる。

超音波発生器で発生した超音波周波数は、振動子によって機械的振動に変換される。振幅は振幅ロッドによって0.01~0.15mmに増幅され、工具に伝達されます。

工具の端面を超音波振動させ、懸濁液中の砥粒を連続的に高速で被加工物の表面に衝突させ、研削する。その結果、加工領域の材料が細かく粉砕され、材料から除去される。

1回の衝撃で除去される材料は少量だが、1秒間に16,000回以上という高頻度の衝撃が、一定の処理速度を可能にしている。

同時に、工具端での超音波振動によって引き起こされる水圧衝撃とキャビテーション現象により、被削材の亀裂に液体が浸透し、破壊プロセスが加速される。

また、油圧衝撃により、サスペンション作動液が加工間隙を循環し、磨耗した砥粒がタイムリーに更新される。

1.超音波金属溶接の原理

超音波金属溶接は、高周波機械振動(通常20 kHzを超える)を利用して、類似または異種の金属間に強力な冶金的結合を形成する高度な固体接合プロセスです。この革新的な技術には、従来の溶接方法にはない独自の利点があります。

このプロセスは、超音波エネルギーがワークピースの界面で局所的な摩擦熱と塑性変形に変換されることに依存している。従来の溶接とは異なり、超音波溶接は母材を溶かしたり外部熱源を使用したりすることなく行われる。その代わり、制御された圧力と高周波振動(通常20~40 kHz)の組み合わせにより、接合に必要な条件が生成される。

溶接サイクル中、接合部の形成には以下のような主要なメカニズムが関与している:

超音波金属溶接にはいくつかの利点がある:

この技術は、アルミニウム、銅、ニッケル、貴金属などの非鉄金属の薄板、箔、細線の接合に特に適しています。一般的な用途は以下の通り:

2.超音波プラスチック溶着の原理

熱可塑性材料の接触面に超音波が作用すると、1秒間に数万回の高周波振動が発生する。この高周波振動は、ある振幅に達すると、溶接部を介して溶接部に伝わり、超音波エネルギーを熱に変換する。

溶接部における2つの溶接部の接合部の音響抵抗が大きいため、局所的に高温が発生する。プラスチックの熱伝導が悪いため、熱は速やかに放散されず、溶接部に蓄積され、2つのプラスチックの接触面が急速に溶融する。

一定の圧力を加えることで、プラスチック同士を融合させる。超音波が止まると、数秒間圧力が維持されて固化し、強固な分子鎖が形成され、溶着の目的が達成される。その 溶接強度 元の素材の強さに近づくことができる。

超音波プラスチック溶接の品質は、トランスデューサー溶接ヘッドの振幅、印加圧力、および溶接時間の3つの要因に依存します。溶着時間と溶着ヘッドの加圧力は調整でき、振幅はトランスデューサと振幅ロッドによって決まります。

これら3つの要素は相互に影響し合い、最適値を持つ。エネルギーがこの最適値を超えると、塑性溶融量が多くなり、溶接材料が変形しやすくなる。

エネルギーが低すぎると、できあがった 溶接部はしっかりとしたものにならず、加圧力も高 すぎるべきではない。最適な加圧力は、溶接部のエッジの長さと、エッジのミリメートルあたりの最適加圧力の積である。

a.金属、非金属を含む難加工材の加工に優れている。ガラス、セラミック、石英、シリコン、メノウ、宝石、ダイヤモンドなどの非導電性材料に特に効果的。硬化鋼や高度合金のような導電性硬質金属も、効率は落ちるが加工できる。

b.深穴、薄肉部品、細長いロッド、低剛性部品、仕様の厳しい複雑な形状など、困難な形状に最適。

c.高精度加工用に最適化され、重要部品に優れた精度と低表面粗さを提供。

局所的な高周波衝撃メカニズムにより、巨視的な切削力はごくわずかです。これにより、切削応力と発熱が大幅に減少し、材料の完全性が保たれ、全体的な効率が向上します。

超音波加工は、卓越した寸法精度(通常0.005~0.02mm)と表面仕上げ(Ra値0.05~0.2μm)を実現します。このプロセスは、加工面に残留応力や熱損傷を残さないため、デリケートな部品や狭い公差、剛性の低いワークピースに最適です。

複雑な空洞や成形面を高い忠実度で製造することに優れ、複雑な3D形状に対して従来の加工方法を凌駕します。

複雑な形状の比較的柔らかい工具材料の使用が可能になり、工具製作コストを削減し、カスタム形状の迅速な試作が可能になる。

超音波加工システムは一般的に、操作、メンテナンス、既存の製造工程への統合が容易な、シンプルな設計を特徴としている。

加工速度とは、単位時間当たりに除去される材料の量を指し、単位はmmである。3/分またはg/分。

加工速度に影響を与える要因には、工具の振幅と周波数、送り圧力、研磨剤の種類と粒度、工作物の材質、研磨剤懸濁液の濃度などがある。

a.工具の振幅と周波数の影響:

過度の振幅と高周波は、工具と振幅ロッドに高い衝撃を与える可能性がある。 内部応力.振幅は一般に0.01~0.1mmで、周波数は16,000~25,000Hzである。

実際の加工では、工具の違いによって共振周波数を調整し、振幅を最大にして加工速度を上げる必要がある。

b.供給圧力の影響:

加工中の工具の送り圧力は適切でなければならない。圧力が低すぎると、工具端面とワーク表面との間のギャップが大きくなり、ワークに対する研磨材の衝撃力が低下する。

圧力を上げるとギャップは小さくなるが、ギャップがある程度まで小さくなると、研磨剤と加工液の循環・更新速度が低下し、生産性が低下する。

c.研磨剤の種類と粒径の影響:

加工時の強度が異なる材料には、異なる研磨材を選択することができる。砥粒の強度が高いほど加工速度は速くなるが、コストも考慮しなければならない。宝石やダイヤモンドのような材料を加工する場合は、ダイヤモンド砥粒を使用しなければなりません。

炭化ホウ素は焼き入れ鋼や硬質合金の加工に適しており、酸化アルミニウム砥粒はガラス、石英、シリコン、ゲルマニウムなどの加工に使用されます。

d.ワークピースの材質の影響:

硬くて脆い材料は機械加工で除去しやすいが、靭性に優れた材料は加工が難しい。

e.研磨剤懸濁液濃度の影響:

砥粒懸濁液の濃度が低いと、加工間隙に存在する砥粒の数が少なくなるため、特に表面積が大きく深さが深い加工では、加工速度が大幅に低下する可能性がある。

砥粒の濃度を高めると加工速度は向上するが、濃度が高すぎると加工領域での砥粒の循環や衝突に影響を与え、加工速度の低下につながる。

超音波加工の精度は、工作機械や治具の精度、砥粒の粒径、工具の精度と摩耗、横振動の大きさ、加工深さ、被加工材の特性に影響される。

超音波加工は、表面層やバーンマークを発生させることなく、優れた表面品質を提供します。表面粗さは主に、砥粒の粒径、超音波の振幅、被削材の硬さに依存します。

粗さの値は主に、各砥粒が被加工材に衝突して残る溝の大きさと深さで決まるため、砥粒の粒径が小さく、超音波の振幅が小さく、被加工材が硬いほど、表面粗さが向上する。

超音波加工は、放電加工や電解加工に比べ生産性は劣るが、加工精度や加工面の品質は優れている。

重要なのは、ガラス、セラミックス、石英、シリコン、メノウ、宝石、ダイヤモンドなど、他の方法では加工が難しい半導体や非金属の硬くて脆い材料を加工できることだ。

さらに、焼き入れ鋼の最終仕上げ段階でもよく使用される、 硬合金 金型、伸線ダイス、放電加工によるプラスチック金型は、表面粗さをさらに小さくする。

超音波加工は、主に脆性材料や硬質材料の円形穴、成形穴、空洞、入れ子、微細穴の加工に使用される。

超音波加工は、セラミックス、石英、シリコン、宝石など、従来の方法では切断が困難な脆くて硬い材料の切断に適している。薄切り、狭幅切断、高精度、高生産性、費用対効果などの利点がある。

この方法は、超音波の作用下で洗浄液が発生させるキャビテーション効果に基づいている。キャビテーションによって発生する強い衝撃が洗浄面に直接作用し、ゴミを分解して表面から剥離させる。

この方法は主に、複雑な形状の小・中型精密部品の精密洗浄に使用され、特に深穴、微細穴、曲がった穴、ブラインドホール、溝、狭い隙間など、他の洗浄方法では効果が低い場合に使用されます。高い生産性と浄化率を実現します。

現在、半導体・集積回路部品、計器部品、電子真空機器、光学部品、医療機器の洗浄に応用されている。

超音波溶接は、超音波振動を利用してワーク表面の酸化皮膜を除去し、母材表面を露出させる。溶接された2つのワーク表面間の高速振動衝撃により、摩擦加熱と接合が行われる。

酸化皮膜が形成されやすいナイロン、プラスチック、アルミニウム製品の溶接に使用できる。また、セラミックスやその他の非金属材料の表面に錫や銀を塗布し、その特性を向上させることもできる。 溶接性.

硬質合金や耐熱合金などの硬質金属材料の加工において、加工速度の向上と工具摩耗の低減を図るため、電解加工や放電加工を併用した超音波アシスト複合加工が採用されている。

これは、燃料噴射装置や伸線プレートなどの部品の穴や狭いスロットの加工によく使用され、生産性と品質が大幅に向上します。

超音波振動切削(旋削など、 ボーリングねじ切り)もまた、精密加工や難削材の新しい技術として数十年にわたって開発され、切削抵抗、面粗さ、工具摩耗を低減し、生産性を向上させてきた。

よく使われる用途としては、超音波振動旋盤加工、超音波振動研削加工、深穴・小穴の超音波加工、ネジ切り加工などがある。