最も過酷な材料を、精度と効率で簡単に加工できる技術を想像してみてください。超音波加工はまさにそれを実現し、硬くて脆い素材や複合材を扱う産業界に革命をもたらします。超音波の振動エネルギーを利用することで、この技術は工具の摩耗を最小限に抑え、表面品質を向上させる。この記事を読んで、超音波加工技術の原理、アプリケーション、将来のトレンドを探り、それが現代の製造業をどのように変えていくのかを発見してください。

本稿では、超音波加工技術の発展、現在の研究状況、今後の動向について、その産業応用を中心に概観する。

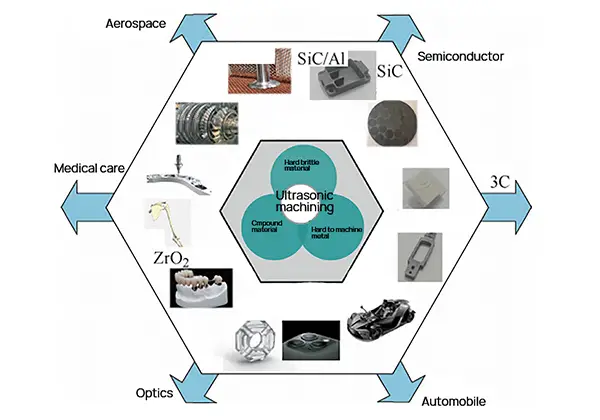

超音波加工は、硬脆性材料、複合材料、難加工金属材料などの難加工材料の加工に使用される特殊技術である。航空宇宙、自動車、半導体、3C、医療など、さまざまな産業での利用が期待されている。

この技術は、超音波の振動エネルギーを利用して、機械加工が困難な材料から材料を正確に除去するものである。

ここ数年、国内外の大学、研究機関、企業の協力により、超音波加工技術は大きな発展を遂げている。超音波加工は、様々な難加工材料の精密加工に応用され、数多くの成功を収めている。

先端製造技術の代表として、超音波加工は製造業全体のレベル向上に重要な役割を果たすだろう。

近年、航空宇宙、自動車、半導体、3C、医療など様々な製造分野において、チタン合金、超合金、エンジニアリングセラミックス、セラミックスマトリックス複合材料、ハニカム複合材料などの先端エンジニアリング材料が台頭してきている。これらの材料は、性能は優れているが加工性が悪く、難加工材料とされている。

従来の機械加工技術は、これらの材料を精密に加工する際に課題に直面している。これらの限界を克服するために、超音波加工(UM)が注目され、広く使用されるようになりました。

超音波加工は、超音波の振動エネルギーを利用して、難削材の材料を精密に除去する加工技術である。この技術は、超音波振動エネルギーを一連の構造伝達と変形を通じて工具の加工領域に集中させ、その結果、被削材に衝撃的な除去効果をもたらし、被削性を向上させる。

超音波加工技術には、切削力や熱の低減、工具摩耗や刃先折れバリの最小化、切りくず形状の最適化、表面品質の向上、表面下ダメージの低減、加工効率の向上など、加工プロセスにおけるいくつかの利点がある。

超音波加工技術は、パワー超音波技術に基づくものであり、物理的な除去プロセスであることに留意することが重要である。 材料特性.

市場の需要の増加により、超音波加工技術の商用標準化システムが現在の市場の焦点となっている。関連する超音波加工技術は、光学ガラス、サファイア、セラミックス、アルミナセラミックス、チタン合金、超合金、炭素繊維複合材料、アルミニウムベースの炭化ケイ素複合材料など、さまざまな難削材の精密加工に応用されている。

現在、多くの科学研究機関や製造企業が超音波加工技術を産業界に応用している。

図1 超音波加工の応用分野と代表的な事例

"良い仕事をするためには、鋭利な道具が必要である。"超音波加工技術は、難削材の精密加工を行うための鋭利な工具である。ほとんどの切削分野では、超音波加工は「超音波アシスト精密加工」と呼ばれ、超音波振動を使用して従来の切削技術を強化し、特別な材料除去効果を達成することを意味する。しかし場合によっては、超音波振動が主な、あるいは唯一の切削動力となることもあり、この種の超音波加工は直接超音波加工と呼ばれることもある。

例えば、医療分野で骨の切断に使われる超音波メスや、航空用ハニカム部品の加工に使われる超音波ダガーナイフは、超音波による直接加工の例である。

1920年代、米国、日本、ドイツ、ソビエト連邦の科学者は、材料の切り屑を破壊する切削条件を改善することに焦点を当て、振動加工の基礎研究を開始した。この初期の研究は主に超音波旋削の分野で行われ、現在の超音波周波数15KHz以上とは全く異なる周波数の低周波振動加工が特徴であった。

2000年代初頭、難加工材料の増加に伴い、中国の大学や研究機関は超音波加工技術の研究を開始した。この研究は、装置設計、制御技術、超音波加工システム、超音波技術に及んでいる。

超音波加工技術は、その誕生から2000年頃までの萌芽期を経て、その後20年以上にわたる急速な発展期を経てきた。ここ5年間は、難加工材料の急速かつ大規模な応用により、超音波加工技術の商業的発展が加速している。

現在、超音波加工機、超音波振動制御、技術は国内外で徐々に成熟しており、基本的な要件、動作メカニズムに対する人々の理解も深まっている、 プロセス特性超音波加工技術、および超音波加工技術の応用分野。

また、超音波加工技術の研究を行う大学や研究機関も増えており、超音波加工の応用分野も広がっている。

現在、超音波加工技術の理解はまだ発展途上であり、国内外に統一された規格や仕様はない。

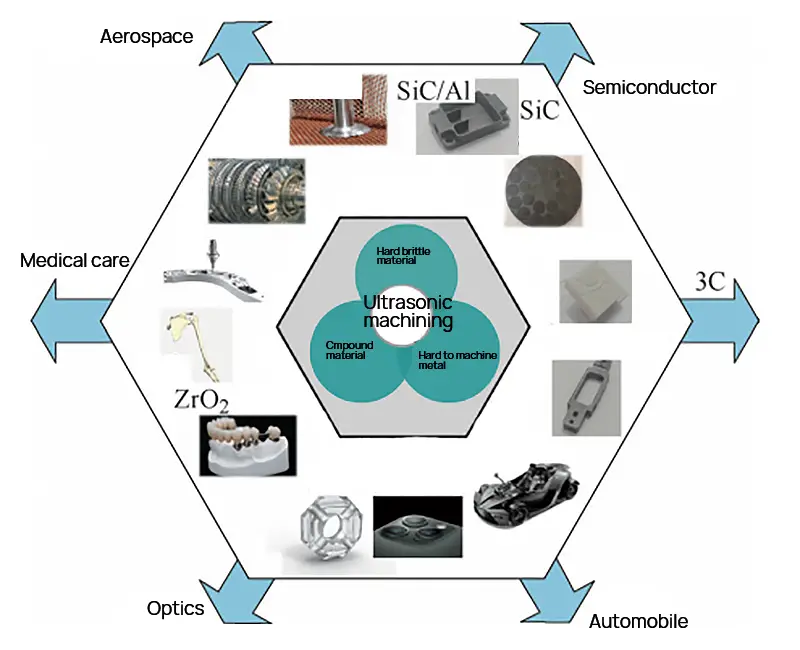

従来の超音波加工システムは通常、超音波駆動コントローラー、超音波トランスミッター、トランスデューサー、ホーンから構成されている、 締め付け 図2に示すように、構造とカッター。

本稿では、超音波加工システムの分類、超音波加工システムの代表的な構造、超音波駆動制御技術、超音波加工技術を通して、超音波加工技術の特徴を解説する。

図2 超音波加工システムの主要コンポーネント

超音波加工は、超音波振動の形態により、一次元超音波加工、二次元超音波加工、三次元超音波加工に分類される。振動形態には、縦(軸)超音波振動加工、ねじり超音波振動加工、楕円超音波振動加工、複合超音波振動加工があり、後者は異なる超音波振動形態の組み合わせが含まれる。

振動起動材料によって、超音波加工は電歪超音波加工と磁歪超音波加工に分けられる。前者は圧電セラミックスの振動始動原理に基づいており、電圧の印加によって駆動される。構造が簡単で技術も成熟しているが、振動パワーに限界があり、軽負荷の切削条件に適している。後者は、磁歪材料または巨大磁歪材料の磁場駆動原理に基づいており、振動出力容量は大きいが、構造が複雑で、重負荷の切削条件に適している。

エネルギー伝送モードの観点から、超音波加工は有線エネルギー伝送超音波加工と無線エネルギー伝送超音波加工に分けられる。前者は回転運動を伴わない低速加工やブラシを使用した加工でよく使用され、後者は一般的に回転超音波加工で使用される。ワイヤレスエネルギー伝送は、ルーズカップリング非接触方式で実現され、さらに完全結合超音波加工と部分結合超音波加工に分けられる。後者は現在、工作機械の自動工具交換に最も適している。

プロセスの種類によって、超音波加工は、超音波フライス加工、超音波旋盤加工、超音波加工に分けられる。 ボーリング超音波研削、超音波研磨、超音波切断、超音波硬化(強化)。各工程では、超音波エネルギーの大きさと振動形態に特定の要件があります。

加工精度の観点から、超音波加工は精密超音波加工と超精密超音波加工に分けられる。両者の違いは、単位切削あたりの材料除去量にあり、除去精度の要件が1μm未満であれば超精密超音波加工とみなされる。楕円超音波加工は、一般的にマイクロ・ナノ切断に使用される。

最後に、超音波加工は従来の超音波加工と高速超音波加工に分けられる。後者は線速400m/minまでの超音波加工を指す。

典型的な超音波加工工作機械を図3に示す。超音波駆動コントローラ、無線エネルギー伝送モジュール、超音波工具ホルダ、工具、数値制御システム、工作機械本体から構成される。

超音波駆動コントローラは、超音波発生器、超音波電力増幅器、超音波フィードバック検出器、超音波コントローラから構成される。超音波送信機と超音波受信機は、無線エネルギー伝送モジュールを構成する。

超音波ツールホルダーは超音波加工システムの重要な機能部品であり、通常、超音波レシーバー、トランスデューサー、ホーンで構成される。超音波加工システムと工作機械の CNCシステム は、加工プロセス全体のスムーズな進行を保証するために、一定レベルの通信制御を持つ必要があります。

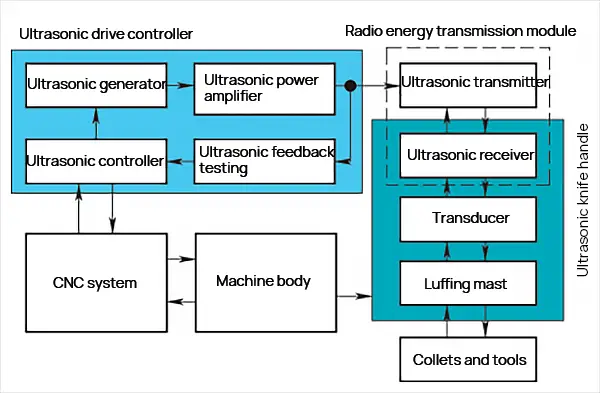

図3 代表的な超音波加工機の構造

超音波加工システムの駆動制御技術は、超音波加工技術の利点を実現するために非常に重要であり、制御装置の性能は超音波加工の性能を評価する鍵となる。

加工プロセスにおいて、超音波駆動コントローラーは、最も重要な超音波周波数とパワー、超音波加工システムの周波数分解能、応答速度、振幅変動など、数多くのパラメーターを制御しなければならない。これらのパラメータは、材料加工の効果を決定する上で極めて重要です。

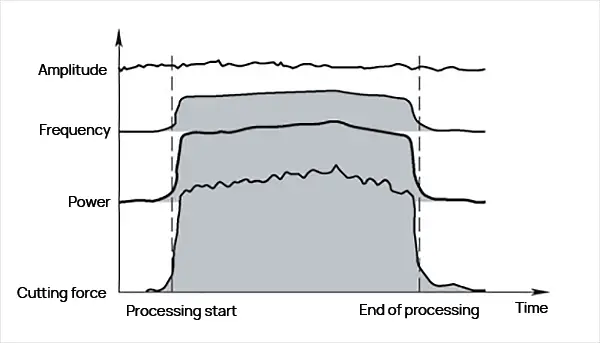

工具の材料への出し入れによる切削加工は、典型的な強い時間変動負荷プロセスであり、切削力が短時間に大きく変化することを意味する。このプロセスでは、超音波加工システムのインピーダンス特性や制御システムの電気特性が大きく変化するため、振幅の安定性を維持することが不可欠となる。

このプロセスでは、超音波コントローラーの周波数分解能と精度、およびシステムの応答速度が重要なパラメーターとなる。図4は、典型的な超音波切断プロセスにおけるシステム特性の変化を示している。図に示すように、工具が加工状態に入り始めると、切削力は瞬時に増加する。切削プロセス中の超音波振幅の安定性を確保するために、システムは内部制御パラメータ(周波数やパワーなど)を調整し、加工プロセス中の安定した振動振幅を維持します。工具が材料を切り出す際にも、同様のプロセスが発生する。

図4 超音波加工システムの状態変化特性

超音波加工では、負荷と温度の変化により、加工中のシステム特性が大きく変化します。効果的な超音波加工には、高速な周波数トラッキングが重要であり、一般的な方法には、最大電流法、位相ロックループ法、最大電力法などがあります。

超音波出力適応制御技術も超音波加工の重要な側面であり、負荷後に振幅が抑制されて工具が効果的な切削を完了できないという問題を解決することを目的としている。これらのテストでは、超音波加工システムが超音波アクチュエータの状態をリアルタイムでフィードバック検出する必要がある。従って、超音波振動のフィードバック検出は、安定した超音波加工を実現する上で極めて重要な要素である。

今日では、PID、ファジーアルゴリズム、人工ニューラルネットワークなど、高度なアルゴリズムがこのプロセスに適用されている。これらのアルゴリズムの核心は、加工プロセス中の状態を識別し、加工プロセスのロバスト性を確保することである。

さまざまな特性を持つ材料では、材料除去のメカニズムや超音波加工の効果は大きく異なる可能性がある。

硬質加工材料は、硬くて脆い材料、複合材料、機械加工しにくい金属材料の3つに分類される。

ガラス、セラミックス、タングステン鋼、セラミック系材料などの硬くて脆い材料は、一般的にダイヤモンド工具で加工される。加工に際しては、材料の硬度を考慮し、超音波加工による切削力の低減や加工品質の向上に努めなければならない。

炭素繊維強化複合材料、アラミド繊維複合材料、剛性の低いハニカム複合材料などの複合材料では、切削力を低減し、工具の摩耗を遅らせるために、材料特性に基づいて適切な超音波振動形態と振幅を選択する必要があります。

金属材料 チタン合金、高温合金、高強度鋼、その他靭性の高い金属など、加工が困難な材料では、工具の付着の問題を解決し、切削温度を下げ、工具の摩耗を遅らせる必要があります。これらの材料に対する超音波振動の要件は、硬脆性材料に対するものとは大きく異なり、ねじり振動または縦ねじりが使用されることが多く、比較的高い振幅が要求される。

金属材料の場合、理想的な加工シナリオは、材料の完全な断続切削、切削領域での効率的な冷却と潤滑である。

以下は、超音波加工におけるさまざまな材料の主な加工特性をまとめたものである。

(1) 硬くて脆い材料:

ガラス、セラミックス(アルミナ、ジルコニア、炭化ケイ素、窒化ケイ素)、セラミック系材料、ガラスセラミックスなど、硬度が高く脆い材料が硬脆材料とされる。

これらの材料を加工する際の主な課題には、大きな表面損傷、工具の急速な摩耗、加工効率の低さなどがある。

超音波加工は、切削状態の改善に役立ち、工具寿命の延長、表面品質の向上、加工効率の向上につながる。

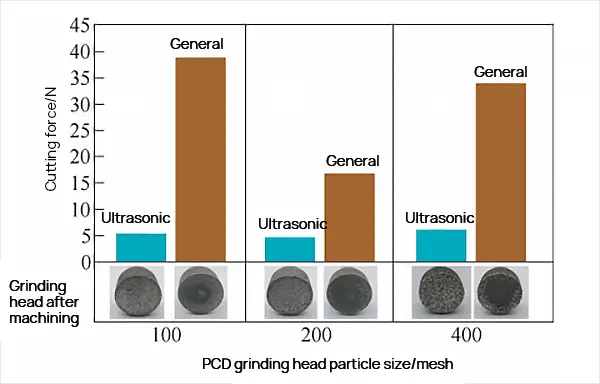

図5は、半導体炭化ケイ素(SIC)の超音波加工と従来の加工との平均切削力の比較である。

図5 炭化ケイ素の超音波加工と通常加工の平均切削力の比較

(2) 複合材料:

炭素繊維強化複合材料やアラミド繊維強化複合材料は、加工中に表面損傷、引裂き、剥離、加工効率の低下、工具の急速な摩耗を起こしやすい。

しかし、超音波加工は、工具の切削能力を大幅に向上させ、バリを減らし、工具の寿命を延ばすことができる。

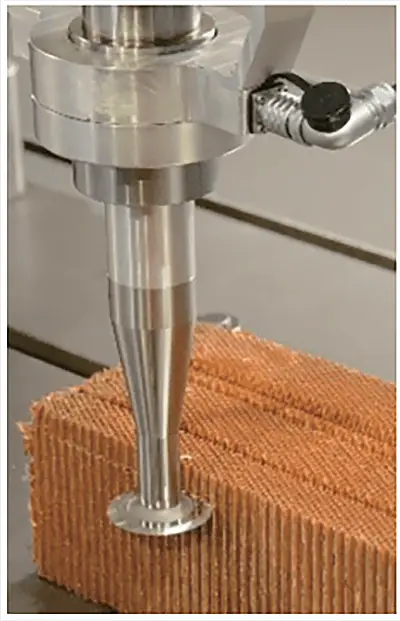

図6は、航空用ハニカム素材に対する超音波加工の結果を示している。

a) ディスクカッター加工

b) ストレート・エッジ・カッター加工

図6 航空用ハニカム素材の超音波加工

(3) 加工が困難な金属材料:

チタン合金、高温合金、高強度鋼など、ある程度の靭性を持つ金属材料は、加工温度が高いため、工具の固着や工具の摩耗が早いなどの問題が発生しやすい。

超音波加工は、切削力を低減し、切削温度を下げ、切りくずの形状を改善し、工具の付着を減らし、工具寿命を延ばすことができる。

図7は、チタン合金の超音波加工と従来の加工との工具摩耗の比較である。

a) 比較 切削工具 除去量を変えて

b)除去量の違いによる工具摩耗量の比較と改善率

図7 超音波加工と通常の加工の工具摩耗の比較 チタン合金

現在、超音波加工技術は急速に進歩している。

様々なものが手に入る 新素材 は、超音波加工を応用するための確かな基礎を提供する。

その結果、超音波加工はこれらの材料の精密加工のための強力なツールとなった。

今後、超音波加工技術は、業界の進歩とともに急速に発展していくだろう。

同時に、以下の研究分野は、今後の科学研究や工学的応用の焦点となる可能性が高い。

今後、多次元超音波加工技術はますます活用され、それに対応する制御技術とプロセス技術の開発が重要な研究分野となる。

さらに、超音波、レーザー、プラズマ、その他のプロセスの複合技術への統合は、超音波加工の将来の発展にとって極めて重要な方向性である。

機械加工が困難な素材の加工に複数のエネルギー・フィールドを使用することで、加工が容易になるという独自の利点がもたらされる。

実際の切断プロセスは、静的プロセスや準静的プロセスとは異なる。

材料、工具、切削パラメータの変動は、加工中の切削力、切削温度、システムのインピーダンス特性に大きな影響を与える可能性がある。また、時間的に変化する強い負荷は、超音波加工システムの不安定性を引き起こす可能性があります。

効率的で精密な加工を実現するためには、高速で正確かつ安定した制御アルゴリズムによって超音波加工システムの安定性を確保することが極めて重要です。

将来的には、より高度な制御アルゴリズムが超音波加工プロセスに組み込まれるだろう。

従来の精密機械加工では、特に航空宇宙産業で複雑な構造部品を加工する場合、高い加工品質と効率の両方を達成することは困難な場合があります。

加工品質を確保するために、加工効率はしばしば妥協される。

しかし、チタン合金、超合金、炭素繊維複合材料など、この分野の難削材加工に超音波加工を適用した場合、独自の断続切削モードにより、切削加工中に切削領域を周期的に開放し、冷却と潤滑を改善し、切削力と温度を低減し、切削速度を向上させることができる。その結果、高品質で効率的な精密加工が実現できる。

超音波加工の工程能力は、その利点を明確に示している。

加工能力を十分に理解することで、超音波加工の能力を十分に活用することができる。

技術研究が進むにつれて、より特殊な工具、治具、超音波加工に適した加工パラメーターが利用できるようになり、超音波加工の能力をより活用できるようになるだろう。

しかし現在、超音波加工技術に関する統一規格はない。

ということわざがある。 真直周囲を知るためには、ルールに従わなければならない。

工業規格や国家規格の開発を加速させることは、技術的障壁を取り除き、超音波加工技術の普及と発展を促進することにつながる。

超音波加工技術は、難加工材料に対する万能のソリューションではないことに注意することが重要である。

さまざまなタイプの超音波加工には、それぞれの長所と限界があり、技術の特性を熟知し、最適な適用のためのプロセス要件を理解することが極めて重要です。

超音波加工技術は、飛躍的な成長の可能性を秘めた最先端の製造技術であり、製造力を支える重要な技術サポートとなっている。

難削材の使用が増えるにつれ、超音波加工技術は急速に採用され、発展していくだろう。

将来的には、超音波加工技術は、さらに幅広い難加工材料の精密加工問題に対する解決策を提供するだろう。