視界が悪く圧力が高い水中深くで、溶接という精密さが要求される作業を想像してみてほしい。この記事では、海洋構造物の維持に不可欠な技術である水中溶接の魅力的な世界を探ります。さまざまな溶接方法とその課題、そして石油やガスなどの産業における画期的なアプリケーションについて学びます。パイプラインの修理であれ、海上プラットフォームの建設であれ、これらの高度な技術を理解することで、海洋工学における革新の世界を切り開くことができます。海底のインフラを無傷に保つために、エンジニアたちがどのように海の難関を乗り越えているのか、ぜひご覧ください。

海洋における過酷な作業環境のため、海洋工学構造物は、構造荷重、暴風、波浪、潮汐力、海水による腐食、砂流による浸食、石油や天然ガスによる火災や爆発の脅威など、さまざまな課題にさらされている。

さらに、海洋工学構造物の主要部分は水中に沈められるため、使用後の溶接継手の検査や補修が難しく、コストもかかる。構造物に重大な損傷や転覆事故が発生すれば、生命や財産に深刻な損失をもたらす可能性がある。

そのため、設計や製造には厳しい品質要件が課される、 材料選択および海洋工学構造物の溶接施工。海洋、石油、天然ガス産業の発展に伴い、海上パイプライン・プロジェクトはますます深海に進出している。

そのため、水中での研究を行い、その応用を強化する必要がある。 溶接技術 は、海洋産業の発展、海底油田の開発、そして人類のために豊富な海洋資源を利用する上で、非常に重要な意味を持つ。

現在、水中溶接技術は、海洋工学構造物、海底パイプライン、船舶、造船所、港湾施設、河川工学、原子力発電所のメンテナンスなどに広く応用されている。

水中溶接は、石油やガスなどの大型海洋構造物の組み立てやメンテナンスのための重要な技術となっている。 ボーリング プラットフォームと石油パイプライン。

現在、水中溶接は世界中でさまざまな方式が応用・研究されている。陸上生産で使われている溶接技術のほとんどが水中で実験されているといえる。

しかし、最も成熟し、広く使用されている方法は、いくつかのアークである。 溶接技術.

水中溶接は一般に、溶接環境から湿式水中溶接、乾式水中溶接、局部乾式水中溶接の3つに分類される。

しかし、水中溶接技術の発達に伴い、水中スタッド溶接、水中爆轟溶接、水中電子ビーム溶接、水中発熱溶接などの新しい方法が登場している。

水中溶接工程は、水中環境のため、陸上溶接工程よりもはるかに複雑である。溶接技術に加え、潜水作業などの要素も絡んでくる。

水中溶接の特徴は以下の通り:

(1)視界不良:

水は空気よりもはるかに強く光を吸収、反射、屈折 するため、水中を伝搬すると光が急速に劣化する。さらに、溶接中、アークの周囲に大量の泡と煙が発生し、水中アークの視認性が著しく低下する。

海底がぬかるんでいたり、堆積物が多い海域では、水中 の視界はさらに悪くなる。その結果、水中溶接は従来、ブラインド溶接とみなされ、ダイバー溶接工のパフォーマンスに深刻な影響を与え、欠陥の多発や溶接継手の低品質の一因となってきた。

(2) 溶接部の水素含有量が多い:

水素は溶接における主要な懸念事項であり、許容 水素含有量を超えると亀裂や構造的損傷につながりやす くなる。水中アークは、周囲の水の熱分解を引き起こし、溶接部内の溶存水素を増加させる。

一般に、水中溶接の拡散性水素含有量は27-36 mL/100gで、陸上の酸性電極溶接の数倍である。水中被覆アーク溶接では、溶接継手の品質が悪い。 アーク溶接 は高い水素含有量と密接な関係がある。

(3) 急速な冷却速度:

水中溶接では、海水の熱伝導率は空気の約20倍と高い。淡水でも空気の数倍の熱伝導率がある。

湿式または局部的な乾式水中溶接を採用した場 合、被溶接材は直接水に接触するため、溶接部に著しい 急冷効果が生じ、高硬度の焼き入れ組織が形成され る可能性がある。

したがって、ドライな水中溶接だけが、低温の影響を避けることができる。

(4) 圧力の影響:

圧力が高くなるにつれて(水深10mごとに0.1MPa増加)、アーク柱は細くなり、溶接幅は狭くなり、溶接高さは高くなる。

さらに、導電性媒体の密度が高くなるとイオン化が難しくなるため、アーク電圧が高くなり、アークの安定性が低下し、スパッタや煙が増加する。

(5)継続的なオペレーションが難しい:

水中環境の影響と制約のため、 連続溶接 はしばしば困難である。多くの場合、溶接は断続的に行わなければならず、その結果、溶接部は不連続になる。

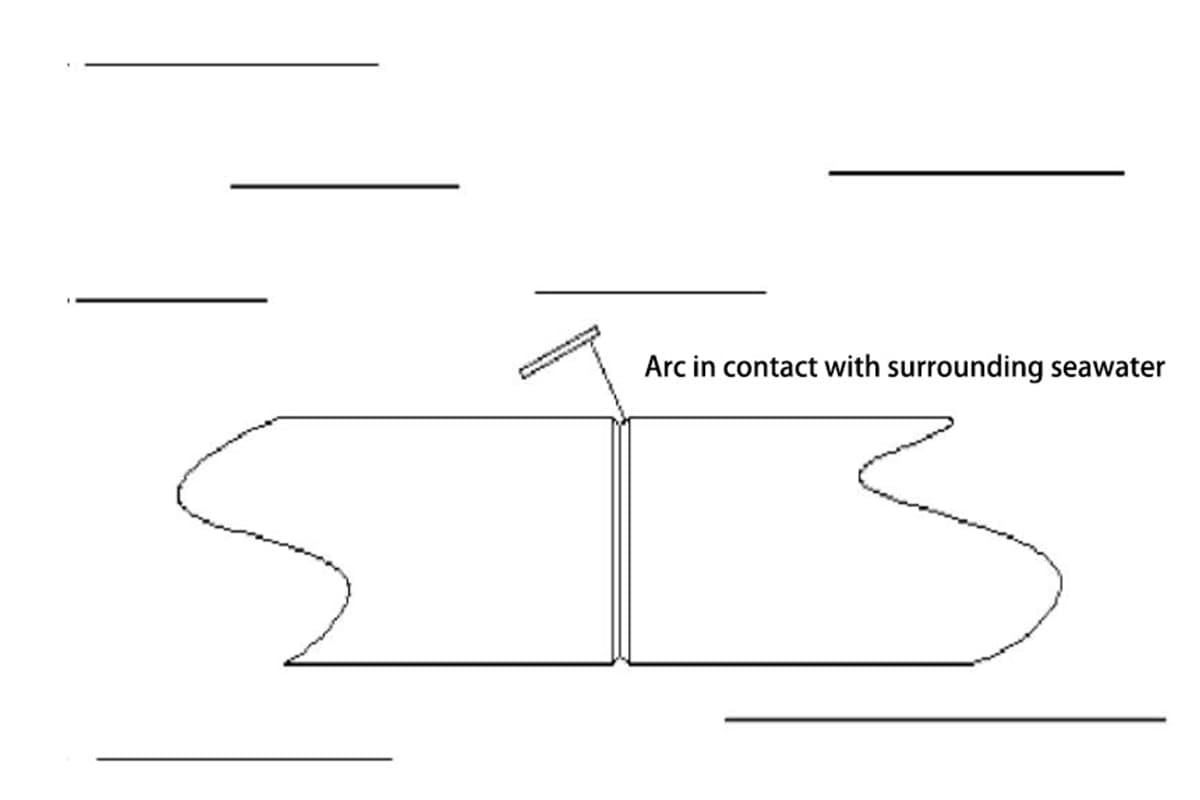

湿式水中溶接は、図2に示すように、ダイバーが水中で行う。水中では視認性が悪いため、ダイバー溶接工は、溶接部 を見ることができない。 溶接工程 が明確になり、ブラインド溶接の発生につながる。水中溶接の品質、特に水密性を確保するのは難しい。

したがって、この方法で高品質の溶接継手を実現することは、特に重要な用途に使用される溶接構造物にとっては困難である。

しかし、その簡便性、低コスト、柔軟性、適応性から、被覆アーク溶接や手動アーク溶接を用いた湿式水中溶接は、依然として各国で研究が続けられている。今後、これらの方法のさらなる応用が期待される。

湿式水中溶接は米国で広く適用されており、米国溶接協会のAWS規格(AWS D3.6)は、湿式水中溶接の設計を導く最も影響力のある文書である。

湿式水中溶接で最も一般的に使用される方法は、シールド溶接である。 メタルアーク 溶接(SMAW)とフラックス入りアーク溶接(FCAW)。溶接の際、潜水士は防水コーティングされた電極と、水中溶接用に特別に設計または改造された溶接トングを使用する。

湿式水中溶接の進歩は著しいが、水深100メートルを超えるような水深での高品質な溶接継手の実現はまだ困難であり、重要な海洋土木構造物の溶接にはまだ使用できないと言える。

しかし、湿式水中溶接技術の発展により、湿式水中溶接にまつわる多くの問題はある程度克服されつつある。

溶接工程の厳格な管理と認証に加え、適切に設計された電極コーティングと防水コーティングを使用することで、1991年に北海で重要でない構造部品の補修に湿式水中溶接を適用することに成功した。湿式水中溶接は現在、北海のプラットホームの補助部品の補修にも応用され、成功を収めている。

さらに、湿式水中溶接技術は、海洋条件の良い浅瀬や、高い耐応力を必要としない部品の溶接に広く利用されている。

現在、湿式水中溶接と湿式水中溶接電極が最も広く使用されているのはメキシコ湾である。湿式水中溶接技術は、メキシコ湾の原子炉のバブラー管の修理や、アモコ・トリニダッド社の石油プラットフォームの水深78メートルでの水中溶接修理に使用されている。

この技術の研究は、将来、中国の渤海湾や遼東湾の水中パイプラインの補修や、犠牲陽極の交換など、重要でない部品の補修に大きな実用的意義を持つ。

表1:シールド・メタル・アークのガス組成 溶接フラックス (容積率)

| 電極タイプ | H2 | CO | CO2 | その他 |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

水中溶接では、水深が深くなるにつれて、アーク気泡の体積が圧縮により徐々に減少する。

しかし、アーク気泡が 不足すると、溶接金属に気孔が生じやすくなる。アーク気泡が 少なすぎると、アークが消えやすくなり、溶接工程が 円滑に進まなくなる。アーク気泡の成長は、以下の物理的条件を満たす 必要がある:

pg ≥ pa + ph + ps

方程式の中で:

陸上溶接では、phはゼロに近い。しかし水中溶接では、phは水深とともに増加するが、paとpsは水深の影響を受けないと考えることができる。

従って、溶接を円滑に行うには、pgを上げる必要がある。pgを増加させる1つの方法は、アーク 温度を上げることであり、これは溶接電流を調整す ることで達成できる。アーク温度を高くすれば、水素と酸素を十 分に解離させることができるからである。もう1つの方法は、電極皮膜のガス生成機能を高め、 より多くのCO2 とCOガスが電極被覆の燃焼中に発生する。

しかし、アーク気泡中の水素の割合が高いと、水素に関連した2種類の欠陥が発生する可能性がある。 溶接気孔率 と、溶接金属および熱影響部における水素誘起割れ感受性が増加した。

そのため、電極皮膜の配合にあたっては、アーク気泡内の圧力を十分に確保しつつ、アーク気泡内の水素の割合を低減させるようにする必要がある。適量のCaF2 およびSiO2 これらの添加剤は水素含有量を減らすのに役立つからである。

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

または

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

生成物であるCaO、SiFまたはSiFを含む化学反応および冶金反応。4MnO、SiO2とTiO2 は、水中溶接中の溶融プール中のフラックスと して重要である。これらの反応により、HFのようなガスが 生成されるが、これらは溶接金属に有害な影響を 与えることはなく、またアーク気泡内の圧力上昇に も寄与する。浮遊スラグには、CaO、SiFまたはSiF4MnO、SiO2とTiO2HFガスは、溶融プールから不純物を除去するのに役立ちます。また、HFガスはアーク気泡内の圧力を高めるのに役立ちます。

水中溶接は、陸上溶接に比べて水素誘起割れの感受 性が高い。これは、被溶接材に対する水の強い冷却効果に起因し、相変態と マルテンサイト 低炭素鋼の熱影響部の硬さ。鋼の炭素当量が0.4%を超えると、熱影響部の硬度は400HVを超えることがある。

さらに、溶接中に水素含有量が高くなり、溶接 部が多量の水素を吸収すると、溶接熱応力および相 変態応力の影響下で、水素誘起割れが発生する可能 性がある。したがって、水素誘起割れのリスクを軽減するためには、アーク気泡中の水素の割合を減らすことが不可欠である。

(1) スラグシステムの選択

スラグとは、溶接工程中に溶接継手の表面に形成される保護層のことで、高温の冶金反応によって溶接コア、電極被覆、母材が融合して構成される。

スラグの酸化還元能力、流動性、浸透性などの特性 は、溶接金属の保護と溶接継手の形成に直接影響す る。

この実験では、SiO2 - TiO2 - CaF2 - CaOから成るスラグ系が選択され、酸性スラグ系とアルカリ性スラグ系の中間に位置する。この選択は、良好な溶接プロセス性能を確保し、アーク泡中の水素の有害な影響を効果的に低減する。対応する鉱物と化学製品は、スラグ系の組成要件を満たすように選択された。

(2) コーティング処方の最適化

表2は、湿式水中溶接の冶金学的特性に基づいて試験した10種類の配合の結果を示している。

製剤中の各物質の含有量は以下の通り:

最適化プロセスでは、新しい配合を作りながら性能試験を実施した。溶接試験はすべて、水深70~100メートルを模擬した加圧容器内で行われた。

混乱をお詫びいたします。以下が訂正された情報です:

表2:各種製剤の組成と試験結果

| いいえ。 | ヘマタイト | 蛍石 | 大理石 | 低炭素マンガン鉄 | フェロチタン | フェロシリコン | セルロース | 長石 | 鉄粉 | アークバブルの特徴 |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | 泡の発生を抑え、アーク消火を低減 |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | 泡の発生を抑え、アーク消火を低減 |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | 泡の発生を抑え、アーク消火を低減 | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | 安定した泡 |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | 安定した泡 |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | 安定した泡 |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | 安定した泡 |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | 安定した泡 |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | 安定した泡 |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | 安定した泡 |

直径4.0mmの少量の溶接棒を、25トンの油圧式塗装機で配合1~10を用いて製造した。以下の試験を実施した:

(1) 空隙率と成形性試験

試験には、Q235-C 6 mmを使用。 板金 を使用した。配合1~3を用いて水深70mで水中溶接を行なったところ、ガス形成材料が十分でないため、アーク気泡の存在を安定させることが難しく、ポロシティがひどくなった。溶接工程を円滑に進めることができなかった。

ガス形成物質を増やし、水素含有量を減らした配合物4~10は、多孔性を示さなかった。その中で、配合物7-9は良好な成形性を示した。形態学的特性を図2に示す。

(2) 溶接金属中の拡散性水素量の測定

拡散性水素の含有量は、以下の重要な指標となる。 溶接棒 性能を示した。この研究では、GB 3965-93に規定されているグリセロール法を用いて製剤4-10の拡散性水素含有量を測定し、満足のいく初期性能を示した。

製剤4~10の測定結果は以下の通りであった(mL/100g):15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2.配合物7~10は、GB 5117-95の要件(拡散性水素≦8 mL/100g)を満たしていることがわかる。

(3) 機械的性能試験

プロセス性能試験の総合的な結果に基づき、7、8、および9を配合した溶接棒は、水中溶接の要件を満たしていると分析できる。配合10は拡散性水素含有量の要件を満たすものの 溶接継ぎ目 この製剤を使って形成されたものは成形性が悪いため、採用されていない。

7、8、9を配合した溶接棒を用いて溶接試験板を作製し(板厚19 mmの16Mn板)、溶接金属の引張試験とVノッチ衝撃試験を行った。試験結果を表3に示す。

表3:溶接金属の機械的性能

| いいえ。 | 引張強度 (MPa) | 伸び率 (%) | セクション縮小率 (%) | 衝撃吸収エネルギー (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

表3によると、No.7~9の溶接棒の機械的性能指標は、GB 5117-95の低炭素鋼および低合金高強度鋼の要件を完全に満たしており、低炭素鋼および低合金高強度鋼の水中溶接に適していることがわかる。 合金鋼.

乾式水中溶接は、ガスで周囲の水分を除去することで、溶接部位を完全または部分的に乾燥させ、水中溶接士が乾燥状態または半乾燥状態で作業できるようにする方法である。乾式水中溶接を行う場合、複雑な圧力室やワークステーションを設計・製造する必要がある。

水中乾式溶接は、圧力室またはワークステーション内の圧力によって、さらに高圧水中乾式溶接と大気圧水中乾式溶接に分けられる。

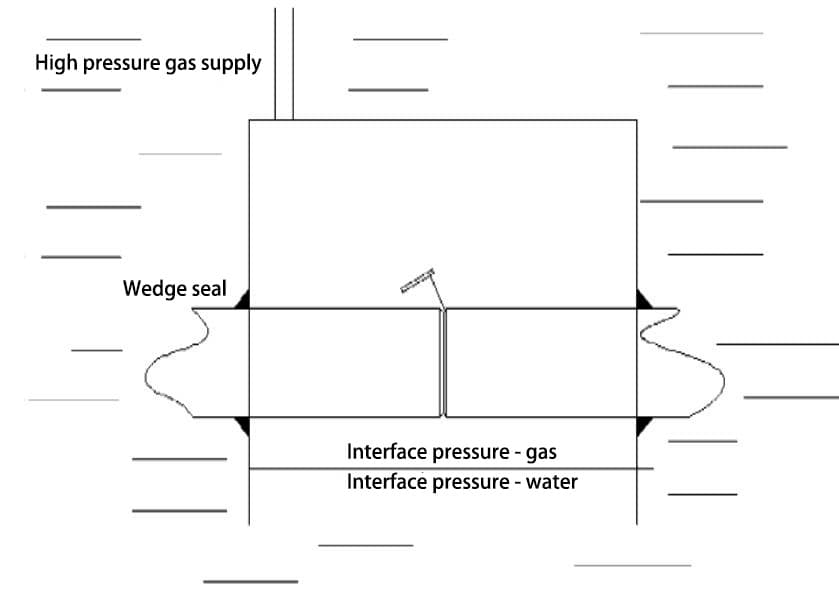

高圧乾式水中溶接を図2に示す。水中溶接プロジェクトの増加、水中工学の深度化、水中溶接に対する要求の高まりに伴い、高圧乾式水中溶接の需要はますます高まっている。 溶接品質高圧乾式水中溶接は、高い溶接品質と良好な接合性能という利点から、ますます注目を集めている。

湿式水中溶接と局部乾式水中溶接は一般に、水深数メートルから数十メートルの非重要構造物の補修にのみ使用され、実用的な適用水深は通常40メートルを超えない。

海洋工学の深海化に対応するため、多くの国で高圧ドライ水中溶接技術の研究と応用が進んでいる。

現在、水中でのメンテナンス作業では、高圧トラック TIG溶接 システムが広く使われている。よく知られているのは、PRSシステムとOTTOシステムである。PRSシステムは、水深1000mでの溶接を目標に、ノルウェーのStatoil社が開発した。水深334mでパイプラインの溶接に成功し、-30℃の衝撃エネルギー300J、溶接シームの微小硬度245HV以下を達成した。

現在までに、このシステムは20以上の水中パイプライン補修作業を成功させている。英国のOTTOシステムは、主に溶接チャンバーとトラックTIG溶接機で構成されている。実験結果によると、水深135mでの溶接継ぎ目は、-10℃衝撃エネルギー180J、破壊強度550MPaを達成している。このシステムは水中で4週間連続作業を行い、合計18個の溶接シームを完成させ、その溶接手順と品質はノルウェーのロイド登録機関によって認証されている。

中国では2002年10月、水中乾式高圧溶接技術が、国家863計画の「渤海油田探査開発重要技術」の重要な一部として計画された。このプロジェクトは北京石油化学技術研究所が主導している。

現在、中国初の高圧溶接実験室が設計・設立され、さまざまな圧力レベルでの溶接試験・研究を行うための高圧溶接試験室が設置されている。その後、高圧溶接プロセス実験とプロセス評価の年間計画が実施されている。

高圧乾式溶接は、1954年に米国が初めて提案し、1966年から生産に使用された。直径508mm、813mm、914mmの海底パイプラインを溶接できる。

現在、実用化されている最大水深は300m程度である。この溶接法では、ガス室の底部を開放し、作業水深の水圧よりわずかに高いガス圧を導入して、ガス室の底部開口部から水を排出することで、ドライなガス室での溶接を可能にしている。

一般的には、電極アーク溶接や不活性ガスシールドアーク溶接などの溶接法が用いられる。水中溶接の品質という点では最も優れた溶接法の一つであり、陸上溶接に近いレベルを実現できる。しかし、3つの課題がある:

(1) エンジニアリング構造の形状、サイズ、位置による制約のため、ガス・チャンバーには大きな制限があり、適応性が低い。

現在のところ、海底パイプラインのような単純で規則的な形状の構造物の溶接にしか適していない。

(2) 生命維持、湿度管理、監視、照明、安全確保、通信、その他のシステム一式が提供されていること。

補助作業時間が長く、大規模な地上支援チームを必要とするため、建設コストが高くなる。例えば、直径813mmのパイプラインを溶接できる米国TDS社の溶接装置(MOD-1)の価格は、最大で$2百万円である。

(3)「圧力による影響」の問題も存在する。

大深度(数十メートルから数百メートル)で溶接を行 う場合、アーク周辺のガス圧が高くなるにつれて、 溶接アーク、冶金、溶接プロセスの特性はすべて、 様々な程度で影響を受ける。したがって、高品質の溶接を得るためには、ガス圧が溶接プロセスに及ぼす影響を慎重に検討する必要がある。

溶接は密閉された圧力チャンバー内で行われ、チャンバー内の圧力は陸上の大気圧と等しく、図4に示すように周辺環境の水圧とは無関係である。

実際、この溶接方法は水深や水の存在に影響されず、溶接プロセスも品質も陸上での溶接と同様である。

しかし、大気圧の適用 圧接 オフショア・エンジニアリングにおける溶接システムの利用は限られている。その主な理由は、構造物やパイプラインに溶接チャンバーを確実に密閉し、チャンバー内の所望の圧力を維持することが困難なためである。

この種の運用システムは、ペトロブラスとロッキード社が共同で開発したもので、アマゾン盆地で適用された。大気圧乾式溶接のための設備は、高圧乾式水中溶接のための設備よりもさらに高価であり、多くの溶接サポート要員を必要とする。

そのため、一般に重要な構造物の深海溶接にのみ使用される。この方法の最大の利点は、溶接プロセスに対する水の影響を効果的に排除できることである。溶接条件は陸上と同じであるため、最高の溶接品質が保証される。

大気圧乾式水中溶接の特殊なケースとして、浅海域でのコファダムの使用がある。浅海域では、波や潮の満ち引き、水深の大幅な変化などによる不安定な作業環境が課題となる。

図5に示すように、はしごを備えたバケツのような構造で溶接室を水面に接続し、大気圧の作業環境を作り出すことでこの問題に対処している企業もある。

この建設環境における圧力差は最小であるため、効果的な密閉方法を採用することができる。換気と安全手順を考慮する必要はあるが、この技術は、特に干潟地域における海洋土木構造物のメンテナンスなど、特定の特殊な用途において実用的であることが証明されている。

局所ドライ水中溶接技術では、ガスを利用して溶接エリアの水を人工的に置換し、局所的なドライ・ガス・チャンバーを形成して溶接を行う。ガスを使用することで、安定したアークが確保され、溶接品質が大幅に向上する。

現在、海洋鋼構造物の溶接には、部分的な水切りを伴う局所的な乾式水中溶接とガスシールドアーク溶接が好まれている。

ドライ・スポット水中溶接は、米国が最初に提唱し、後に米国と英国の多国籍企業が生産に使用した。可搬式の円筒形ガス・チャンバーの一端が密閉され、他端は溶接部の形状に適合する柔軟なシール用ガスケットを備えた開口部になっている。ガス・シールド溶接ガンはフレキシブル・ネックに固定され、可動式円筒形ガス・チャンバー内に伸びる。

ガスチャンバーを溶接部に押し付け、一定の圧力を持つガスを導入して水を置換し(ガスチャンバー内の水を半密閉ガスケットを通過させる)、溶接を保護する。

ダイバーが溶接ガンとともに円筒形のガス・チャンバーを溶接継目に沿って運び、溶接を行う。この乾式ガス・チャンバー・システムは、水中のどのような位置でも溶接に適応でき、接合強度は母材の強度を下回らない。 曲げ角度 180°まで。

水深29mで適格な溶接が可能であることが報告されており、英国では水深27mで溶接が行われた。この方法は、ノルウェー大陸棚のEkofisk掘削プラットフォームで、水深7mにある直径350mmのパイプ2本の補修に使用され、磁粉探傷試験の結果、欠陥は見つからなかった。

さらに、取り外し可能な透明フードを使った大規模な局所乾式水中溶接の応用もある。この装置は、溶接する水中鋼構造物の周囲に設置または配置される。フードの下部は開いており、不活性ガスを導入して水を置換し、ドライな溶接エリアを維持する。ダイバーは下から溶接ガンを伸ばし、乾燥した環境でMIG溶接を行う。

溶接と検査が完了したら、フードを取り外す。この溶接法では主に、ガス・シールド半自動 溶接、タングステン・イナート・ガス(TIG)溶接、 被覆金属アーク溶接用のソリッド・ワイヤーまたは フラックス入りワイヤーを使用する。

米国では、水深12mにある石油生産プラットホームの406mmライザーの補修にこの工法が採用され、水圧試験に合格して要件を満たしている。水中での局部ドライMIG溶接も有望な水中溶接法として注目されている。

ガスシールド溶接の基礎理論を研究することにより、数学的モデルが確立され、適切なノズル構造と気流速度が設計され、水圧の関係が明らかになった、 シールドガスプロセス挙動、アーク挙動、析出速度が調査された。

ドップラー流速計を用いて、局所空隙の気流分布と位相分布を試験・解析し、フードと伝熱・圧力の関係を調べた。ラドン真空ポンプの原理を理解した上で、新しいタイプのドレンフードを設計し、溶接部のガス圧を低減した。

実験結果によると、このドレイン・フードで達成された溶接性能は、大気中の溶接性能に匹敵する。Wang Guorongらは、局所的なドライ水中溶接技術を研究した。

流体力学理論を用いてドレンフードの計算と試験を行い、適切な構造とサイズを決定した。局所的な乾式溶接実験が実施され、その結果、この方法は、冷却速度、拡散水素含有量、およびHAZの最大硬度が、より低いことが示された。 溶接継手 湿式溶接法と比較して。

製造される溶接部には、気孔、亀裂、スラグ介在物な どの欠陥がない。V開先溶接継手の機械的特性は、API 1004およびASME規格の要件を満たしている。この方法は、操作が簡単で、簡単な設備で済み、コストが低く、満足のいく継手品質が得られる。

清華大学は水中での実験的研究を行ってきた。 レーザー溶接.母材には304ステンレス鋼、フィラーワイヤーにはULC308を使用し、レーザー出力は4kWであった。その結果、ガス流量が溶接品質に大きく影響することがわかった。

低ガス流量の場合、溶接部中の酸素含有量は 800ug/gと高く、高ガス流量の場合、酸素含有量は 80ug/gまで減少した。溶接金属の引張強さはガス流量によっ て変化しなかったが、延性はガス流量の減少に伴っ て低下した。

ノズル形状は溶接保護環境に大きな影響を与え、ノズル径を適切に大きくすることで、より安定したガスキャビティが得られ、満足のいく溶接品質が得られた。局所乾式水中溶接は、乾式溶接に近い接合品質を得ることができる。

さらに、湿式水中溶接に匹敵する簡便さ、低コスト、柔軟性から、有望な水中溶接法である。現在、いくつかの局所的な乾式水中溶接法が開発されており、一部はすでに生産現場で使用されている。

この方式は日本が最初に提案した。溶接ガンは2層構造になっている。溶接ガンの外層から高圧水が円錐状に噴出し、硬いウォーターカーテンを形成して外部からの水の侵入を遮断する。

溶接ガンの内層がシールド・ガスを導入して溶接ガン直下の水を置換し、ウォーター・カーテン内に安定した局所気相空洞を形成する。溶接アークは水の干渉の影響を受けず、気相空洞内で安定して燃焼する。

ウォーターカーテンは、溶接部を周囲の水から遮蔽すること、高速ジェットの吸引効果を利用して溶接部から水を除去して気相キャビティを形成すること、水から逃げる大きな気泡を多数の小さな気泡に分解して気相キャビティ内の安定性を維持すること、の3つの役割を果たす。

この方法では、接合強度が母材より低くなることはなく、溶接継手の表裏曲げ角度はいずれも6708に達する。溶接ガンは軽量で比較的柔軟だが、視認性の問題は解決されていない。

シールド・ガスと煙が溶接エリアの水をかき混ぜるため、水が濁り、ダイバーの視界が妨げられる。さらに、ノズルの被溶接物表面からの距離と傾きに厳しい要件があり、溶接士には高い操作技術が要求される。

の反射と組み合わせる。 鋼板 この方法では、重ね継手や隅肉継手の溶接には効果がなく、手作業による溶接は困難である。したがって、自動化の方向で開発されるべきである。

ウォーターカーテン工法の欠点を克服するために日本で開発された工法。ウォーターカーテンの代わりに0.2mmのステンレス鋼ワイヤーを「スカート」として使用し、局所的な水切りを行う方法である。この方法は、自動溶接にも手動溶接にも使用できる。

スチールワイヤー間の隙間を減らし、ガスキャビティの安定性を高めるため、スチールワイヤースカートに銅ワイヤーメッシュ(100~200メッシュ)を追加する。鋼線へのスパッタの付着を防止するため、鋼線スカートの内側に直径0.1mmのSiC繊維線を敷設する。この工法は、水深1~6mの海水で腐食した鋼管杭の溶接継手の補修に使用されている。

これは、透明なフードを被加工物に取り付け、ガスでフード内の水分を置換し、ダイバーがフード内の気相部に溶接ガンを伸ばして溶接する方法である。

溶接者は、フード越しに溶接プロセスを観察する。この水中溶接法は、主にガス・シールド・アーク溶接を使用するが、タングステン・イナート・ガス(TIG)溶接やシールド・メタル・アーク溶接も使用できる。

このフード付き局部ドライ水中溶接法の実用最大水深は40mである。このフード付き局部ドライ水中溶接工法は大規模な局部ドライ工法であり、小規模な局部ドライ工法に比べて溶接品質が高い。

しかし、柔軟性や適応性が低い。また、溶接時間が長くなるため、フード内の煙が多くなり、ダイバーの視界に影響する。フード内のガスをクリアに保つためには適切な排気が必要であり、対策が必要な問題である。

この方式は1968年に米国が最初に提案し、その後、米国と英国の多国籍企業が生産に適用した。片側が開放された可動式のチャンバーで、排水とガス遮断の両方を可能にする。

可動式チャンバーを溶接部に押し付けて内部の水を置換し、溶接アークが燃焼する気相空洞を形成する。チャンバーの直径はわずか100~130mmで、ドライ・スポット水中溶接法となる。

溶接時には、チャンバーの開口端がワークに接触し、開口部には半透明のシールガスケットと溶接ガン用のフレキシブルなシールガスケットが装着される。

溶接ガンが横からチャンバー内に伸び、排出ガ スが水を置換することで、溶接工はチャンバー内 の照明を使って開先位置をはっきりと観察し、 溶接アークを開始することができる。溶接士は、溶接全体が完了するまで、溶接継目に沿ってチャン バーをセグメントごとに移動させる。

この方法では、あらゆる位置での溶接が可能です。チャンバー内の安定した気相空洞により、アークと 溶接品質が向上し、その結果、継手強度は母材 のそれを下回らない。溶接部には、スラグ介在物、ポロシティ、アンダーカットなどの欠陥がなく、溶接部の硬度も低い。

溶接継手の機械的特性は米国石油協会の要件を満たしており、最大水深30~40mで使用される。しかし、この水中溶接法にも限界がある:

(1) 溶接煙の影響を効果的に除去できない。

(2)チャンバーとマスクの間に水の層がある。透明度の高い水中ではほとんど影響はないが、濁った水中では視認性の問題が残る。

(3) 溶接ガンがチャンバーにフレキシブルに接続されているため、チャンバーが移動するたびに溶接プロセスが中断され、溶接が不連続になり、溶接パスの接合部に欠陥が発生する可能性がある。

要約すると、部分的な水抜き対策を合理的に適用することで、水中溶接における3つの主要な技術的問題に効果的に対処することができ、それによってアークの安定性を向上させ、溶接部の形成を促進し、溶接部の損傷を軽減することができる。 溶接欠陥.

現在使用されている水中溶接法には限界があり、溶接品質は作業条件や水深に左右される。しかし、海洋開発の将来性という観点から見ると、水中溶接の研究は産業界のニーズにはほど遠い。したがって、この分野の研究を強化することは、現在も将来も大きな意義がある。

水中溶接が初めて登場したのは1917年で、英国海軍造船研究所が船舶のリベット接合部やリベットの漏れを修理するために水中アーク溶接を使用した。1932年には、クレノフが外面に防水層をコーティングした水中特殊溶接電極を開発し、水中溶接アークの安定性をある程度向上させた。

第二次世界大戦末期には、水中溶接技術は沈没船の引き揚げなどのサルベージ作業で重要性を増していた。

1960年代後半、特に海洋石油・ガスの発展に伴い、良好な溶接品質を確保しつつ、疲労、腐食、事故による損傷に対処するため、海洋工学構造物の水中溶接補修が急務となっていた。この点に関する最も古い報告は、1971年にハンブル・オイル社がメキシコ湾の掘削プラットフォームで水中溶接補修を実施したものである。

1958年、認定を受けた商業ダイバーの最初のグループが訓練され、水深100m未満の水中湿式溶接プロセスが確立された。1987年には、原子力発電所のステンレス鋼配管の補修に水中湿式溶接技術が適用された。1990年代には、補修を必要とする水中土木構造物が増加し、造船所での補修コストが上昇したため、水中湿式溶接技術がさらに発展した。

水中溶接技術は中国でも注目され、応用されてきた。早くも1950年代には、電極を使った水中湿式溶接が採用されていた。1960年代には、中国が独自に水中特殊溶接電極を開発した。1970年代以降、中国華南理工大学などが水中溶接電極や冶金に関する広範な研究を行った。

1970年代後半、ハルビン溶接研究所は上海サルベージ局と天津石油探査局の協力を得て、現地の乾式水中溶接法であるLD-CO2溶接技術を開発した。特別に設計された水中溶接用半自動溶接ガンは、溶接煙を効果的に除去し、ダイバーが開先位置をはっきりと観察でき、溶接品質を確保できる。過去20年以上、LD-CO2溶接工法で多くの工事が完成しています。

水中溶接の品質に影響を与える主な要因は、水深、対応する環境圧力、湿潤で過酷な作業環境である。湿式水中溶接の品質を確保することは困難であり、湿式水中溶接の品質向上は研究の重要な焦点である。英国と米国は、さまざまな高品質の水中溶接電極を開発してきた。

通常、湿式水中溶接の水深は100mを超えない。現在の焦点は、水深200mでの湿式水中溶接技術のブレークスルーを達成することである。先端技術を使った溶接プロセスの監視に関する研究は、特に乾式水中溶接と部分乾式水中溶接の自動化とインテリジェント化において、一定の成果を上げている。自動化されたトラック溶接システムや、自動化されたプロセス監視機能を備えた水中溶接ロボット・システムが開発され、溶接品質の向上、作業時間の短縮、ダイバーの作業負担の軽減につながっている。

遠隔操作の自動溶接を使用することで、手動ダイバーの深度制限を超えることができます。トラック溶接システムはモジュール構造であるため、メンテナンスが簡単である。急速に発展している水中溶接ロボット・システムは、より高い柔軟性を提供し、ガス溶接のような高圧乾式水中溶接で満足のいく溶接品質を達成することができる。 タングステンアーク溶接 (GTWA)、ガス金属アーク溶接 (GMAW)、フラックス入りアーク溶接 (FCAW)が、水深1100mでも可能である。

レーザー装置によって誘導される水中溶接ロボット・システムは、溶接部や欠陥の検出と制御に柔軟性をもたらし、溶接品質の向上に貢献する。水中溶接では水深の関係でワイヤ送給システムが課題となる。新型の高信頼性水中フリップとワイヤフィードバックシステムを適用した。

全体として、現在の水中溶接ロボットシステムには、柔軟性、サイズ、運用環境、検出・監視技術、信頼性など、まだ多くの課題があり、さらなる開発・改善が必要である。