シールド・ガスがレーザー溶接プロジェクトを大幅に改善する方法とは?レーザー溶接において、シールド・ガスは、空気成分との反応を防止し、スパッターを管理することにより、溶接品質を向上させる上で重要な役割を果たします。この記事では、溶接結果を最適化するために、さまざまな種類のシールド・ガス、その具体的な用途、および供給方法について説明します。適切なシールド・ガスを使用することで、より強靭でクリーンな溶接を実現し、プロジェクトの効率を高める方法をご覧ください。

レーザー溶接では、シールド・ガスが溶接品質の最適化と機器の保護に重要な役割を果たす。これらのガスは、補助ガス(MDEガス)、シールド・ガス、ジェット・ガスの3種類に分類され、それぞれが溶接プロセスで特定の役割を果たす。

イットリウム・アルミニウム・ガーネット(YAG)レーザーで特に効果的な補助ガスは、金属蒸気プラズマによるレーザービームの吸収を緩和します。これにより、ビームの透過とエネルギー伝送効率が向上します。一般的な補助ガスには、高いイオン化ポテンシャルを持つヘリウムやアルゴン-ヘリウム混合ガスがあります。

シールド・ガスは、溶接部から大気を置換し、溶融金属 と酸素や窒素のような大気元素との有害な反応を防 ぐ役割を果たす。その結果、溶接品質が改善され、酸化が減少 し、気孔率が最小化される。代表的なシールド・ガスには、アルゴン、ヘ リウム、または母材と溶接パラメーターに 合わせた特定の混合ガスがある。

ジェット・ガスは、スパッタや蒸気が過剰に発生しやすい高エネルギー密度の溶接工程で採用され、保護エア・カーテンを形成する。このカーテンは、専用のノズルから加工ヘッドに対して90度の角度で照射されます。このエア・カーテンは、溶接スパッタや結露から光学系と集束システムを効果的に保護し、安定した性能と装置寿命の延長を保証します。重要なのは、ジェット・ガスが溶接プールの力学や一次シールド・ガス・エンベロープに干渉することなく作動するように設計されていることである。

レーザーは、溶接プロセスに不可欠なエネルギー・ビームを生成する。この高強度ビームは、ステアリング・ミラー、レーザー光ケーブル、集光装置から成る高度な光学システムを通して、ワークピースの接合位置に正確に照射される。

集光されたレーザービームを正確に導くためには、加工物の正確な位置決めと固定が重要です。集光光学素子はシーム位置に沿ってトラバースし、集光されたレーザーエネルギーをミクロン単位の精度で加工物に照射します。

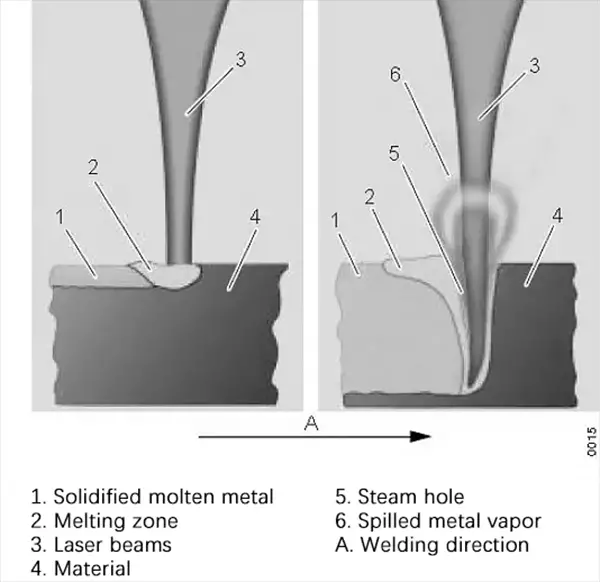

焦点では、レーザービームの極端な出力密度が材料の急速な溶融と部分的な気化を誘発する。その結果生じる金属蒸気圧は非常に強く、「キーホール」として知られる狭く深い溶け込み溝が形成される。このキーホールは通常、材料内に数ミリメートルまで広がり、レーザー溶接の特徴である深く狭い溶接部を可能にします。

焦点レンズがワークピースに対して相対的に移動すると、キーホールはその下に追従します。このダイナミックなプロセスにより、溶融金属はキーホールの後方で流れ、合体し、凝固して幅の狭い高品質の溶接継ぎ目になります。

しかし、多くの金属は溶融状態で、特に酸素や窒素 のような大気ガスとの反応性が高い。これらの反応は、気孔、酸化、脆化な どの溶接欠陥を引き起こし、溶接品質と機械的 特性を著しく損なう可能性がある。

シールド・ガスは、こうした問題を軽減する上で 重要な役割を果たす。シールド・ガスは、溶接プー ルの周囲に保護雰囲気を作り出し、反応性の空気 成分を効果的に置換する。通常、アルゴンやヘリウムのような不活性ガスが使用されるが、特定の用途ではCO2のような活性ガスが使用されることもある。シールド・ガスは、大気の汚染を防ぐだけでなく、いくつかの重要な溶接パラメーターにも影響を与える:

不活性ガスは一般的に金属に使用される。 レーザー溶接 マトリックス材料と反応しない、あるいはほとんど反応しない性質があるためである。推奨されるシールドガスには、窒素(N2)、アルゴン(AR)、ヘリウム(He)などがある。

工業用ガスには少量の不純物が含まれていることが多いので注意が必要です。ガスの純度はデジタル方式で表示され、最初の数字はパーセント値の9の数を表し、2番目の数字はパーセント値の最後の桁を表します。例えば、He 4.6は99.996%(体積比)のヘリウム純度を示します。

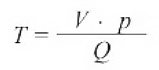

ガスボンベの耐用年数は簡単に計算できる。 溶接ガス 一般的なガスボンベは、圧力200バールで50リットルのガスが入っている。

例

V = 50l,p = 200bar,Q = 40l/h → T = 50l - 200bar/40l/h = 250 h

窒素は無色・無臭の不活性ガスで、クロム・ニッケル 鋼の溶接に適している。ただし、ジルコニウム合金や チタン 不活性ではあるが、これらの物質と化合物を形成することができるからである。

鋼材を窒素で溶接する場合、窒素の存在が鋼材からクロムやニッケルを溶かし出し、耐錆性をわずかに低下させる可能性があることに注意することが重要である。

次の表は、推奨シールドガスの概要である。

| アー | 彼は | N2 | 注 | |

| アルミニウム&アルミニウム合金 | – | + | – | 滑らかで光沢のある溶接部は、水素または水素混合物で形成できる。

水素を使用すると、素材に気孔が生じる。 水素を含むガスは、素材に気孔を生じさせる。 炭酸ガス(CO2)または水素/炭酸ガス混合溶 接では、非常に高品質の溶接部を形成できる。しかし、これらの溶接部の平滑性と光沢はやや劣る。 |

| クロムニッケル鋼 | + | – | + | アルゴンは窒素よりも重いため、オーバーフローガスが発生しやすい機器にはアルゴンを使用することを推奨する。窒素は材料中のクロムやニッケルと反応するため、腐食を避けたい場合はアルゴンを使用しなければならない。 |

| チタンおよびチタン合金 | + | – | + | チタンは空気中の成分と強く反応する。チタンが 溶接温度 冷却後、まだ200℃の場合は、溶液プールを完全にアルゴンで覆う必要がある(例えば、グローブボックスを使用することができる)。 |

| クロム合金 | + | – | – | – |

| 銅 | – | – | – | 通常、次のような場合にはシールドガスを使用する必要はない。 銅の溶接. |

原料の保護ガスに関する提案:"+"=はい、"-"=いいえ

注:狭い装置で溶接する場合、金属蒸気が周囲の酸素を押し出すため、自己保護が起こる。この場合、シールド・ガスの使用は必要ない。

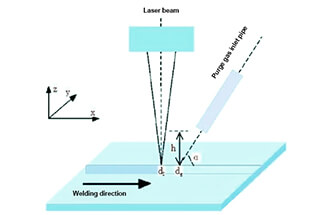

加工位置にシールドガスを投入する方法は以下の通り:

使用するには、以下のパラメータを最適に設定する必要があります:

シールドガスの投入量は、以下の条件に基づいて調整する必要があります。 レーザーの種類 (連続またはパルス)、溶接速度、および溶接。トルンプではいくつかの標準ノズルを用意しており、これ らのノズルについては後述する。

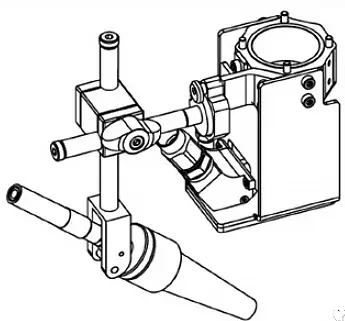

リニアノズルは複合パイプの進化版で、各パイプは個別に組み立てられる。

リニアノズルには次のような利点がある:

前提条件

溶接アプリケーション:

リニアノズルはリニア溶接に適している:

このノズルを使用することで、シールドガスを直線的に導くことができ、横型MDEノズルを使用することで金属蒸気の影響を低減することができる。

前提条件

溶接アプリケーション:

リニアノズルはリニア溶接に適しています:

円錐形のノズルは、レイ・レギュレーターを備えており、層流とシールドガスの均一な分布を保証する。

バブリングノズルは、以下の前提条件を満たす場合に使用できる:

溶接アプリケーション:

バブリングノズルは、ビームパワーとビーム幅が大きい場合に、大面積の層流ガスを供給することができる。 溶接速度 が低い。一方、円錐形のノズルは、特に届きにくい場所でもシールドガスを均一に分布させることができる。

用途に応じて、被加工物との距離を8~12mm、角度を30~50°に保つことを推奨する。

その他の方法

材料を完全かつ均一にシールドガスで覆う必要がある場合、グローブボックスの使用を推奨する。グローブボックスは、作業エリアを完全に囲み、保護ガスのオーバーフローを防ぎます。

グローブボックス内はすべてシールドガスで満たされているため、別途シールドガスノズルを用意する必要はない。

レーザー溶接には2種類の溶接プロセスがある:

熱伝導溶接では、材料の表面だけが溶けるため、溶接部の深さはコンマ数ミリしかない。この溶接プロセスは、主にパルス状ネオジム: YAG レーザーで使用されます。

対照的に、深溶け込み溶接では、深くて狭い溶接部が形成される。このプロセスは、連続波動作モードのNd:YAGレーザーを使用して実行されます。

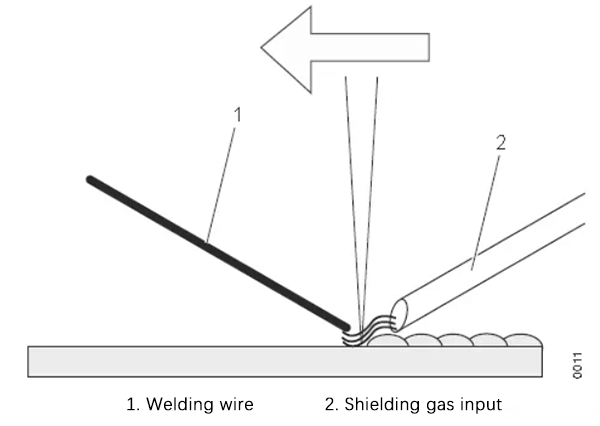

パルス・レーザー溶接で最良の結果を得るには、溶接ワイヤ(使用する場合)は通常、ゆっくりと挿入します。シールド・ガスの投入方向は自由に選択できる。

連続波レーザーで溶接する際に最適な結果を得るには、シールド・ガスを前方に投入し、溶接ワイヤ(使用する場合)の挿入を遅くする必要がある。

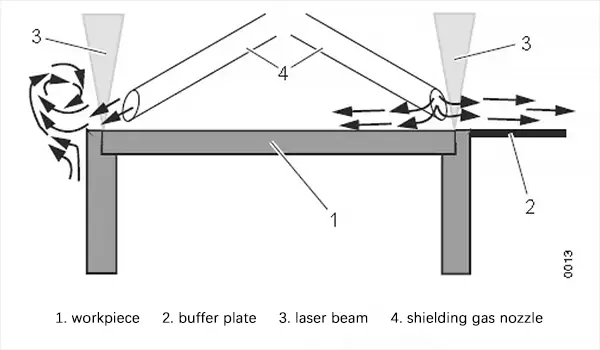

シールド・ガス投入ノズルは、スムーズで均一な空気の流れができるように配置する必要がある。エッジに沿って溶接すると、渦が発生し、周囲の環境から酸素を溶接部に取り込むことができる。

酸素含有量が0.5%を超えると、材料が酸素と 反応する可能性がある。溶接中のエッジに沿った気流の渦を防止するために、緩衝板を取り付けることができる。

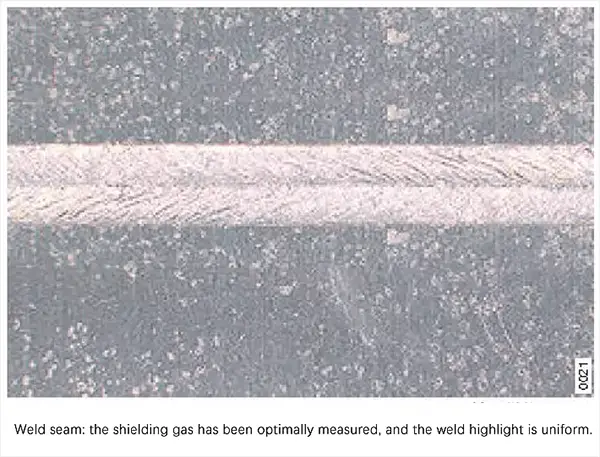

最適な溶接結果を得るには、シールド・ガスを 正確に測定することが極めて重要である。理想的なのは、加工点の上方に滑らかで均一な層流が存在することである。

シールド・ガスの投入量が少なすぎると、十分な保護が得られず、ガス中の水分や空気が溶接部に侵入する可能性がある。一方、シールド・ガスの使用量が多過ぎると、渦が発生して溶接部に空気が入り込むことがある。

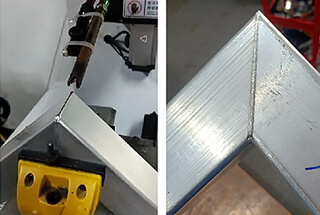

溶接部の色から、溶接中に使用されたシールド・ ガス量を知ることができる。溶接 部が灰色に見える場合は、シールド・ガスが使 用されていないことを示唆している。溶接部が黄色に見える場合は、シ ールド・ガスの測定を最適化する必要がある。

シールド・ガスの測定が最適化されていれば、光沢のある溶接ができる。

レイ・レギュレーター付きのシールド・ガス・ノズルは、シールド・ガスの均一な流量を確保することができる。ノズルにスチールウールを使用しても同じ結果が得られる。

横方向のエアカーテン:

ウインドカーテンは次のような場合に役立つ。 溶接アプリケーション スパッタや蒸気を大量に発生させるもの。エアカーテンの流れがシールドガスと干渉しないように調整する必要があります。

提案だ:

ジェット・ガスが最適に設定されているかどうかは、簡単なテストで判断できます。ワークピースの上に紙を置き、紙がジェットに押し下げられたり、引き込まれたりしないようにジェットの空気圧を調整します。

シールド・ガスが異なると、溶接の形状に影響を与えたり、より滑らかで洗練された溶接面を形成したりと、さまざまな結果が得られる。シールド・ガスの選択は、溶接部の気孔の形成やスパッターにも影響し、レーザー・ビームの結合を妨げることがある。

| アー | 彼は | N2 | 保護ガスなし | |

| 溶接形状

b = 幅 T = 深さ |  |  |  |  |

| 溶接面 | ++ | + | + | – |

| スパッタ | + | + | 0 | – |

| ストーマ | ++ | + | + | – |

| レーザービーム結合 | – | – | – | + |

| コスト | – | – | 0 | より少ない |

シールド・ガスの効果を最適化するには、溶接の前後にシールド・ガスを短時間開放する必要がある。シールド・ガスを開 放した後、ガスが被加工物に到達するまでにはタイム ラグがある。溶接後のまだ冷えきっ ていない溶融物も、シールド・ガスで短時間覆う 必要がある。