金属板がどのようにして正確で完璧な曲げを実現するのか、不思議に思ったことはありませんか?この記事では、V溝加工機に隠された魔法をご紹介します。エレベーターから高級装飾品に至るまで、金属加工を一変させ、精度と美観を向上させるV溝加工機についてご紹介します。V溝曲げ成形の魅惑的な世界と、その革命的な影響力を探求する準備を整えてください!

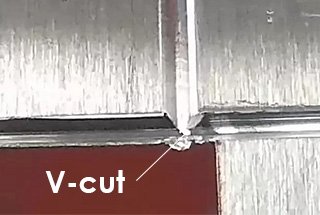

グルーバーは、VグルーバーまたはVグルーブ加工機とも呼ばれ、金属板にV字型の溝を刻み、溝を入れるために使用される工具です。これにより、曲げ半径を小さくし、板金加工品の外観を向上させることができる。

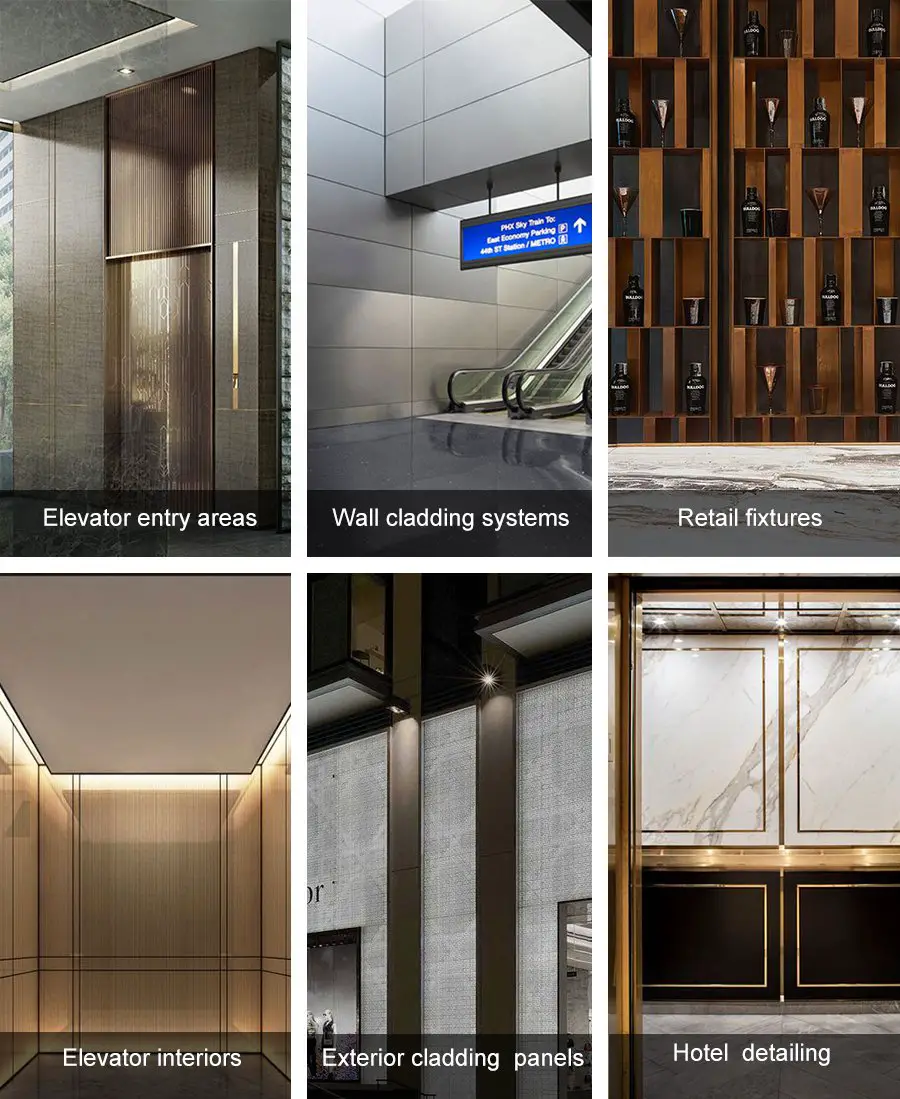

特に、エレベーター製造、包装資材、ステンレス加工、家電製品製造、プロップディスプレイなど、高精度の板加工を必要とする産業で威力を発揮する。

経済の発展に伴い、ホテル、レストラン、ショッピングモール、銀行、空港などでは、中・高級装飾用の曲げ加工を施した金属製装飾材料の需要が高まっている。

強制曲げ、自由曲げ、さらには3点曲げといった従来の曲げ加工法は、上記の要件を満たすことができなかった。

言い換えれば、金属板を曲げ加工することである。 プレスブレーキ だけでは、デザイナーのデザイン要件を満たすことができず、中・高級装飾のグレードと装飾効果を達成することはできない。

そこで、新しい曲げ技術が開発された。 曲げ技術.

V溝ベンド成形の加工工程は?

簡単に言えば、そうだ:

まず、金属板にV溝加工(またはVカット加工)を施す。次に、一般的な金型や特殊な金型を使って、プレスブレーキで溝付き板金をさまざまな角度や形状に曲げます。

このような曲面加工は、ホテル、レストラン、ショッピングモール、銀行、空港などの高級装飾の特別なニーズに応えることができる。

V溝曲げ技術の主な設備は次のとおりです。 プレスブレーキ そして シートメタルVグローバー (V溝加工機とも呼ばれる)。

プレスブレーキは伝統的な プレート曲げ 薄板V溝加工機は、Vカット曲げ技術の要となる新型板金加工機です。

プレスブレーキマシンをよりよく理解するために、以下を参照してください。 プレスブレーキ究極ガイド.

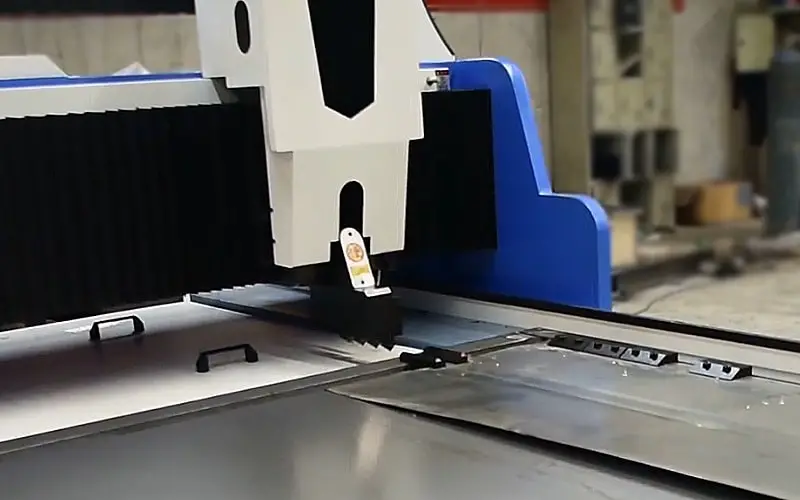

だから シートメタルとは V溝加工機?

V溝加工機は、CNC VカットマシンまたはV溝加工機としても知られています。それは主にステンレス鋼板、普通鋼板のVカットの一定の深さを達成するために使用されます、 アルミ板銅板、4mm以下の複合板を曲げ成形する。

この技法で製造されたワークピースは、曲げ半径が小さく、明らかな色の変化がない。 曲げ力 の要件を満たしています。さらに、幅の狭い長尺ワークのラウンドエッジの真直度誤差を低減します。 一般紙 複雑な断面形状のワークを曲げるために、ブレーキと工具を使用することができます。

V溝加工機は、ステンレス装飾、エレベーター、セキュリティドア、キャビネットなどの産業で広く使用されています。

特殊なV溝加工装置が開発される以前は、一般的に作業所ではプレーナーを使って金属板材にV字溝を加工していた。しかし、プレーナーには効果的な金属板プレス装置がないため、金属板のV溝加工深さとV溝の位置決め距離を正確に制御することができない。さらに、プレーナーはエネルギー消費量が多く、効率が低い。

現在、金属シートのV溝加工は、新しい 金属 中・高級装飾業界とエレベーター製造業界の特別なニーズに応じて設計・製造されたシート溝加工機です。この機械はステンレス鋼板、鉄板、銅板などの材料にV字溝を作ることができます。専用の付属品を取り付けることにより、金属板V溝加工機は金属板材料や形材の研削、研磨、絞り加工にも使用できます。

金属シートの基本原理 溝加工 は以下の通りである:

金属板を固定し、V溝刃で機械的に切断する。 金属材料 ムーブメント・トラック上にV字溝を形成する。

曲げ角度の大きさはV溝の深さに関係する。

曲げ角度が小さいほど、溝加工が必要なV溝の深さの値は大きくなる。

に大きな影響を与える技術的パラメータがいくつかある。 溝掘り プロセスだ。

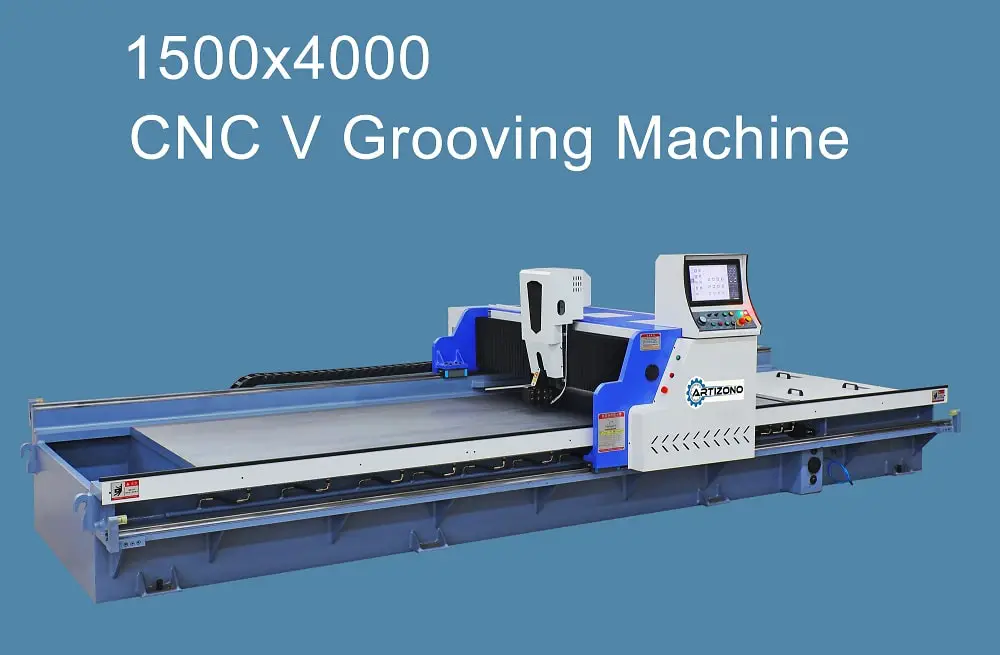

以下では、例として溝入れ機の技術パラメータを使用する(図2)。

図.2 V溝加工機

| モデル | 1250×4000 |

|---|---|

| 最大溝幅 (mm) | 1250 |

| 最大溝入れ長さ (mm) | 4000 |

| 最大溝深さ (mm) | 4 |

| 最小溝深さ (mm) | 0.8 |

| V溝側面からの最短距離(mm) | 10 |

| 溝加工速度 (m/min) | 40 |

| ツールキャリア左右移動分解能(mm) | 0.001 |

| 位置決め精度 (mm) | ±0.001 |

| ツールキャリア上下移動分解能(mm) | 0.001 |

| 位置決め精度 (mm) | ±0.01 |

| 主電力(Kw) | 4.4 |

(1) 溝付きシートの最大幅と長さ:このパラメータは、V溝加工装置が加工できる板金の最大サイズに影響する。

(2) スロットシートの最大厚さ:このパラメータは、装置が処理できる板金の最大厚さに影響する。

(3) V字溝のエッジからの最小距離:このパラメータは、金属板を加工する際に、溝加工されたシートの端と板材の端との間の最小距離を反映します。この距離は主に溝加工機が溝の距離をつかむために使用される。さらに、メーカーが設定した安全距離は、エッジからのV字溝の最小距離値が小さいほど、板材エッジからの溝エッジの最小距離値も小さくなります。

(4) 切削速度:このパラメータは、金属板を加工する際の工具の直線移動速度を反映する。値が大きいほど、装置の加工効率が高くなる。

(5) 左右、上下の移動分解能、ツールホルダの位置決め精度:各パラメーターは主に装置の加工精度を反映する。現在、国内技術が達成できる最小位置決め精度は±0.01mmである。

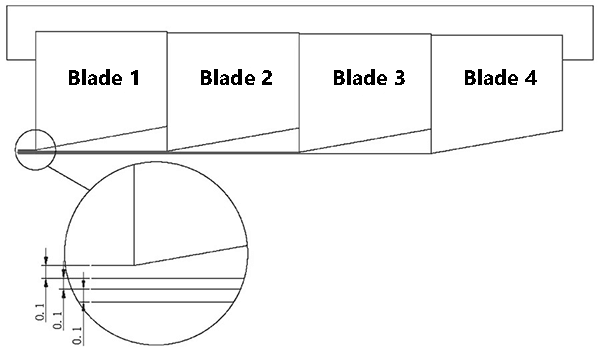

溝入れ加工に影響する上記の装置パラメーターに加えて、もうひとつ重要なパラメーターが刃物である。

ブレードの質と数は、加工効率と工具の摩耗速度に直接影響する。

従来のグルービング装置では3枚のブレードで同時に切断していたが、現在の技術では4枚のブレードで同時に切断している。

ブレードの構造を図3に示す。

図3 工具構造の概略図

各ブレードの間隔は0.1mmで、4つのブレードで1つの溝の最大深さは0.6mmに達する。

溝入れ加工の品質を確保し、刃物の寿命を延ばすために、多くの会社で設定されている1回の溝入れ加工の深さは0.4~0.5mmである。

業界で開発された最新のブレードは合金製で、1枚のブレードで2500~3000メートルのステンレス鋼材に溝をつけることができる。

現在、V溝加工の金属板の長さは2500mm、3200mm、4000mm、5000mm、6000mmで、主に板金の加工幅は1250mm、1500mm、2200mm、2400mmである。

最もポピュラーなタイプは4000×1250(L*W)のV溝加工機です。

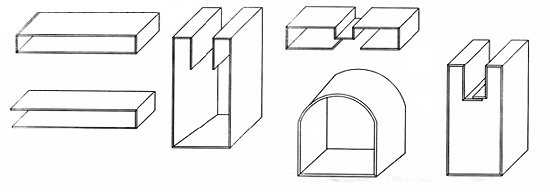

で分類される。 構造スタイル板金V溝加工機は4つのタイプに分けられます:

ビーム構造は固定されており、ツールホルダーは溝の手前のクロスビーム上に配置できる。

加工する金属板をプレス装置でワークテーブルに固定し、ロングレールに沿ってワークテーブルを往復させることでV字溝を作る。この工程は専用のプレーナーと同様である。

しかし、板金のV溝加工では、モーターで駆動されるワークテーブルが長いレールに沿って前後に移動するため、エネルギー消費が非常に大きい。

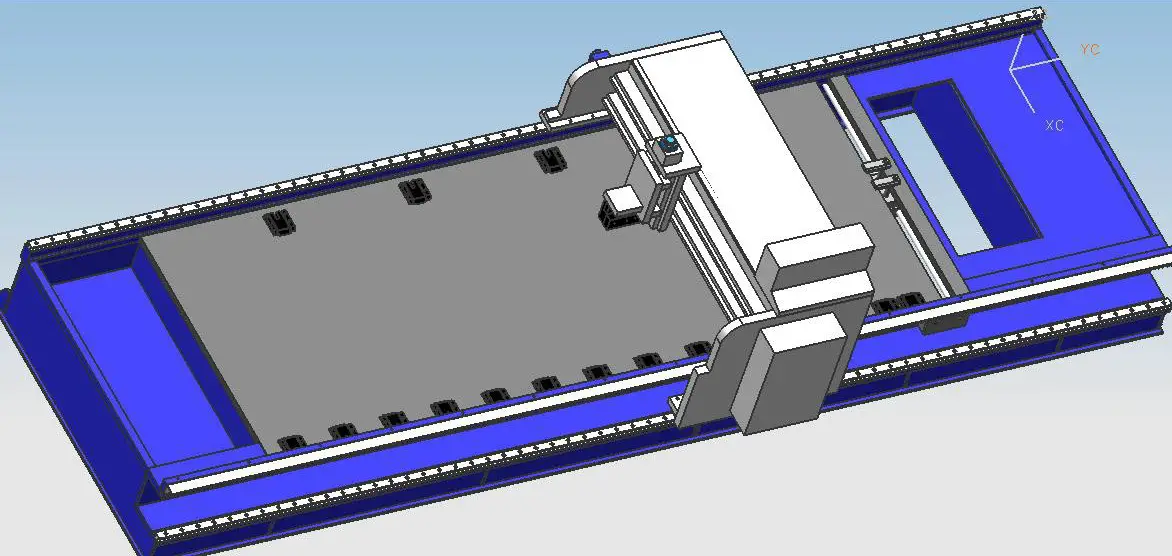

ワークテーブルは固定され、加工シートは押圧装置によりワークテーブル上に固定される。ツールホルダーは左右に移動してクロスビーム上に配置されます。V溝加工は、ビームがワークテーブル上のロングレールに沿って前後に移動することにより実現される。V溝加工中、ワークテーブルは固定されていますが、ロングレールに沿ってビームが往復運動するため、エネルギー消費は非常に大きくなります。

作業台は固定されており、加工されるシートはプレス装置を用いて作業台上に固定される。

ビームはワークテーブルのショートレールに沿って前後に移動し、溝入れ前の位置決めを行う。

ツールホルダーはビームに沿って左右に移動することでVカッティングを行う。

V溝加工では、ワークテーブルとビームが固定されているためエネルギー消費量が少なく、ツールホルダのロングレール往復運動に必要な電力は、ワークテーブルとビームの駆動に必要な電力よりもはるかに小さい。

ビームとワークテーブルが固定され、送り装置が前後に移動することにより、加工シートがプレグルーブのために位置決めされる。

ツールホルダーはビーム上を左右に往復運動しながらVカットを行う。

Vカット時には、ツールホルダーを駆動してロングレールに沿って往復運動させるだけで、多トンのビームを駆動することなく、軽負荷の送り装置を採用して溝入れ前の位置決めを行う。

そのため、エネルギー消費量が最も少なく、省エネ効果も最も顕著である。

制御方式で分類すると、薄板V型グローバーは次のように分けられる:

ディスプレイの解像度は0.01mmで、実際の要件を満たすのに十分である。

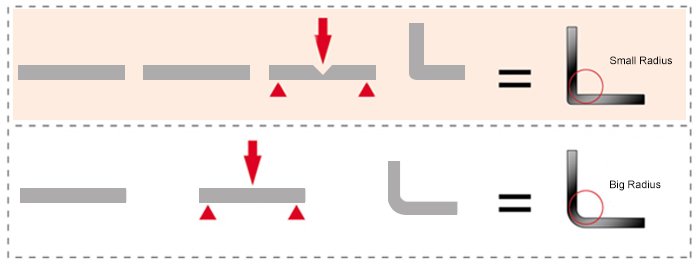

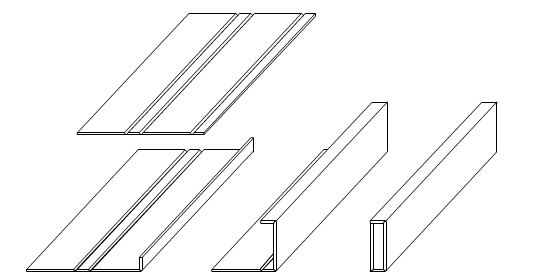

図.1 V溝曲げ成形工程

1.ワークを曲げるのに必要な曲げ力が小さい。

を見ればわかる。 曲げ力計算式 ワークピースに必要な曲げ力は板厚に比例する。

曲げ力は、厚板を曲げる場合は大きく、薄いワークを曲げる場合は小さくなる。

V溝曲げ技術では、板をVカットすることで、必要な曲げ力を低減します。 屈曲位そのため、効果的に板厚を減らすことができる。

V字溝の深さは板厚の半分なので、最大50%の曲げ力を節約できる。

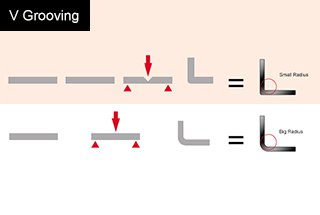

2.ワークの曲げ半径が小さい。

自由曲げの場合、曲げ半径はダイスのV開口幅に比例する。ダイスの開口幅は、一般に板厚の8~12倍である。

曲げ半径を小さくするには、V字開口幅の小さい金型を選ぶ必要があります。

板厚が厚いほど金型のV字開口幅は大きくなり、曲げ半径も大きくなる。

逆に、板厚が薄いほど、選択した金型のV字開口幅は小さくなり、曲げ半径も小さくなる。

V溝加工により曲げ位置での板厚が減少し、それに比例してワークの曲げ半径も当然小さくなる。

板強度の範囲では、残厚が薄いほどワークの曲げ半径が小さくなる。

3.ワークの曲げられた丸いエッジの小さな色の変化。

板材のV字曲げ工程では、ワークの曲げ半径の内側が圧縮力を受け、圧縮変形を起こす。

曲げ半径の外側には引張力がかかり、伸びが生じる。

ワークピースの曲げられた丸いエッジの色の変化に影響を与える主な要因は、横方向の引張強さによって引き起こされる伸び変形である。

V字型からわかるように 曲げ加工 横方向の引張力によって生じる伸び変形は、板の厚さにも関係している。

板材をV溝加工することにより、曲げ位置での板厚が減少し、曲げ加工時に横方向の引張力により発生する伸び変形も減少するため、ワークの曲げ丸端部の色変化を小さくするという目的を達成することができる。

4.小型 真直 細長いワークの曲がった丸いエッジの誤差

で 曲げ加工 細長いワークの場合、曲げ半径の内側では、幅方向に圧縮力を受けて圧縮変形を生じ、長さ方向の両端では変形材料が移動する。曲げ半径の外側では、幅方向に引張力を受けて伸びが発生し、長さ方向の中央に向かって変形材料が移動する。

その結果、ワークピースの曲げられたエッジラインは、中央が凹んだ形状になる。曲げ変形が大きいほど、エッジラインの中央凹形状はより厳しくなる。逆に、曲げ変形が小さいほど、エッジラインの中央凹み形状は小さくなる。V溝加工は曲げ位置での板厚を減少させるので、曲げ変形も減少する。

したがって、V溝曲げ成形技術は、細長いワークのエッジラインの真直度誤差を最小限に抑えることができる。

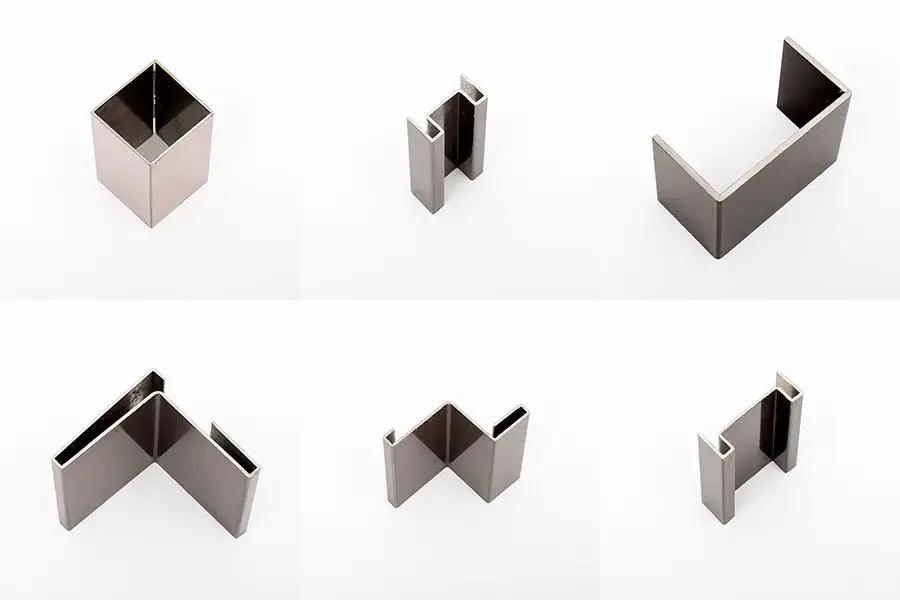

プレスブレーキの場合、V溝曲げ成形を行うために必要なのは一般的な工具だけである。

複雑な断面や密閉された断面のワークでも、溝加工深さとエッジの長さを正しく制御することで、特別な工具を使用せずに曲げ加工ができる場合がある(図2参照)。

図2 ワーク断面形状

V溝曲げ成形技術は、その明確な利点と既存の曲げ工程とのシームレスな統合により、様々な業界で大きな支持を得ています。この革新的な技術では、従来の曲げ加工セットアップに板金V溝加工機を追加するだけでよく、コスト効率が高く、簡単に導入できるソリューションとなっています。

この技術が最初に広く採用されたのは、急成長中の中・高級建築およびインテリア・デザイン部門であった。最小限の材料応力で精密で美しい曲げ加工ができるため、装飾的な金属パネル、筋交い、特注の建築部材の製造に特に重宝されている。

その後、エレベーター製造業界はV溝曲げ成形を採用しました。厚いゲージの金属にきれいで正確な曲げ加工を施すことができるこの技術は、エレベーターの客室内装、ドアパネル、剛性を高め軽量化した構造部品の製造に非常に有効であることが証明されました。

最近では、医療機器製造や電気制御盤製造の専門家が、V溝曲げ成形に強い関心を示している。医療機器製造では、この技術により、滅菌しやすい滑らかなコーナーを持つ複雑で衛生的な設計を実現できる可能性がある。電気筐体では、戦略的な曲げの配置により、EMIシールド特性が向上し、熱管理が改善されたキャビネットの製造が可能になります。

業界関係者がV溝曲げ成形技術を深く理解するにつれて、その応用範囲は拡大し続けている。将来的には、高強度合金や複雑な形状の精密な曲げ加工が重要な航空宇宙部品、自動車ボディパネル、高度なHVACシステムなどに応用される可能性があります。材料のスプリングバックを減らし、曲げ精度を向上させ、材料の完全性を維持するこの技術の能力は、高精度のシートメタル成形を必要とする産業にとって貴重なツールである。

電気ボックスの右側にあるエアスイッチを開き、フロントパネルのキースイッチをオンにします。

マシン全体の電源が入る。

タッチスクリーンは3秒遅れて初期画面を表示します。

軽いタッチスクリーンでは、機械全体が運転監視に入り、以下の情報が表示される:

(1) ビーム位置

この位置は、ビームと始点との距離を表し、スクリューエンコーダによって検出されます。表示される数字は、グルーブラインの番号を示します。

(2) 目標位置

現在移動しているビームの目標位置が表示されます。ビームが目標位置に到達しても溝入れ加工を開始していない場合は、「ビーム移動」ボタンを押すと、溝入れ加工機は移動しません。

(3) 現在の距離

この距離は、現在の溝と前の溝の間の距離である。

(4) ブレードホルダーの位置

ブレードホルダーの位置は、原点または初期点からの相対的な3次元点として表示されます。位置はスクリューロッドのステッピングモーターエンコーダーで計測され、29.8mmを超えるとツールホルダーは動きません。奥の数字は溝加工の本数です。

(5) 板幅と板厚を作業パラメータとして設定する。

(6) ポジションランプが点滅したら、スタートボタンを押して溝入れを開始します。デプスランプが点滅したら、「移動」ボタンを押して次のポジションに移動します。

(7) 「手動操作」を押して、操作画面を手動で操作する。

(8) "open groove preparation"(開溝準備)ボタンを押し、ビームをプラットホームの前面に移動させ、次の金属板の溝加工に備え、さまざまな溝加工パラメータを初期化します。

ビーム位置が初期位置オフセットより小さいとビームは動きませんが、パラメータの初期化は正常です。

(9)刃の交換には、溝入れ一時停止ボタンがセットされている。

ボタンが押されると、溝入れ機は動作を停止し、ボタンを押すと再起動します。

(10) "parameter setting "を押すと、パラメータ設定画面にジャンプします。

(1)「ビーム前進」とは、手動でビームを前進させることで、移動速度はシステムパラメータで設定する。

(2)「ビーム後退」とは、手動でビームを後退させることで、移動速度はシステムパラメータで設定する。

(3) 「ツールホルダを左へ」は、ツールホルダを手動で左へ移動させることを意味し、移動速度はシステムパラメータで設定される。

(4) 「ツールホルダーを右へ」は、ツールホルダーを手動で右へ移動させることを意味し、移動速度はシステムパラメータで設定される。

(5) 「ツールホルダアップ」とは、ツールホルダを手動で上に移動させること。

(6) 「ツールホルダ下降」とは、ツールホルダを手動で下降させることをいう。

(7)「操作説明」:このボタンを押すと、操作説明画面に移行する。

(8) "Origin alignment"(原点合わせ):このボタンを押すと、ビームの位置を修正するために原点に戻す機能が実行されます。

一般に、原点に戻る機能は必要ない(コンピュータにはロケーションメモリーという機能がないため)。

ただし、溝入れ機が2日以上停止している場合、またはその他の事情で位置が正しくない場合は、電化後にまず原点復帰の機能を実行し、機械の正常な動作を確保する必要がある。

システムパラメーターにはいくつかの種類のボタンがある:

(1).「減速前進」とは、ビームが高速から一定速度まで減速する位置。

このパラメータは、ポジショニングに極めて重要である。

各位置決めがストロークを超える場合は、このパラメーターを増やしてください。一般的には8mmに設定され、最大設定は9.999mmです。

(2).「前方位置決め」とは、停止前の位置決め位置のことです。

停止後、ビームは慣性の作用により位置決め位置まで移動する。

溝入れ機が各ストップの正しい位置で停止しない場合は、パラメータ設定が大きすぎることを意味する。

さもないと、パラメータ設定が小さすぎる。このパラメータの最大データは0.8mmに設定できる。

(3).「許容誤差」は位置決め後の許容誤差です。この範囲内でないと溝を掘ることができず、手動での補正が必要です。

(4).「初期点誤差」とは、原点補正後の刃先から刃先までの距離のこと。

最小設定は8mm。

そうでない場合は、前面配置の近接スイッチを調整する必要がある。

1).グルーブは以下の条件を満たさなければならない。

2).ムービングビーム

溝入れが終了したら、"Move Beam"(ビーム移動)ボタンを押して、次の溝入れ位置にビームを移動します。この位置は、溝入れ機によって自動的に目標位置に追加されます。

ビームが自動的に位置決めされた後、ビームが再び移動する前に溝加工が行われます。この工程は、すべての溝加工が完了するまで続きます。

3).動くビームの条件

4).溝入れ準備完了" ボタンを押して、ビームをプラットフォー ムの前方に移動します。

金属加工用のV溝加工機を選択する際、製造業者はしばしばガントリー(横型)V溝加工機と立型V溝加工機のどちらを選ぶかという決断に迫られます。設計、操作、および機能の主な違いを理解することは、十分な情報に基づいた選択をする上で非常に重要です。

現在、V溝加工機には主に垂直型と水平型(ガントリー型)の2種類がある。

縦型V溝加工機は、ドアフレームを思わせる構造が特徴です。このセットアップでは、専用の固定具が金属板を正確な加工位置に配置します。しっかりとクランプされると、切削工具の直線運動によってV溝が形成される。カッターは加工のために直線運動を行い、加工物は溝加工を容易にするために必要に応じて再配置される。この設計は、特に小さな板材に効果的で、切断工程中の安定性に優れている。

逆に、横型(ガントリー)V溝加工機は、異なるアプローチを採用している。これらの機械の特徴は、広い作業テーブルがあり、金属板が圧力クランプでしっかりと固定されていることである。切削機構はガントリに取り付けられ、ワーク上を移動する自動機械構造を形成する。ガントリー上の工具位置決めシステムは、まずY軸に沿って加工経路を位置決めし、その後、ガントリー・アセンブリ全体がX軸を横断し、切削工具を駆動してV溝加工を行う。この構成では、切削工具が溝加工を実行する間、ワークは静止したままです。

各タイプのV溝加工機は、ワークサイズ、生産量、特定のアプリケーション要件などの要因に応じて、明確な利点を提供します。縦型と横型のどちらを選択するかは、床面積の広さ、マテリアルハンドリングの能力、加工するV溝の複雑さなどを考慮する必要があります。

各タイプのグルーバーには長所と短所がある(表1)。

表1 垂直V溝加工と水平V溝加工技術の比較

| 項目 | 垂直V溝加工機 | ガントリーVグルーバー |

|---|---|---|

| 加工範囲 | 溝加工が必要なワークの周囲を加工する場合、ワークが長いと、短辺を加工するときにワークを運ぶテーブルを追加する必要があり、操作が不便になる。 | 加工範囲の広い3軸CNC加工で、様々な大型形状に対応。 |

| ワークテーブル加工技術 | ワークテーブルの表面は、高い耐衝撃性を持つ金型 鋼を全体的に熱処理した後、グラインダーで微粉砕する。表面のきめ細かさは鏡面効果に達する。 | ワークテーブルの表面は普通の鉄板で溶接されている。ワークの硬度はそれより高い。溝のある鋼線、破損した刃物などにより、作業台表面は穴があきます(作業台表面を定期的に修復するためのセルフプレーニング機能が必要です)。 |

| 処理効率 | V字溝と刃先の最短距離は10mm、切断速度は40m/min。 | V字溝と刃先の最短距離は8mm、切断速度は50m/min以上。往復送りが不要なため、効率が良い。 |

| 電力損失 | ツールキャリアはより少ないロスで前後に動く(メインモーター出力4.4kW)。 | ガントリとツールキャリアが一緒に往復運動するため、ロスが大きい(メインモータの出力は5.5kW)。 |

| 安全性 | 縦型溝入れ機は、油圧でワークを自動的にクランプし、自動的に位置決めし、自動的に作業します。作業者は機械の可動部から離れることができます。 | ワークピースは機械の移動範囲内でクランプされる。ガントリーは高速で移動し、制御部はガントリーと一緒に走行する。オペレータは安全な使用に注意を払う必要がある。 |

| 総合効果 | ワーク把持後の自動送りが必要なため、溝加工で発生する鉄屑が装飾面に傷をつけることが多く、大型ワークの加工では頻繁な位置合わせや移動が必要となり、表面を傷つけやすい。 | 加工中にワークを移動させる必要がない。全工程を一人で操作でき、ワークの装飾面に傷が付かないため、表面加工の品質が保証される(エレベーター業界で使用される重要な理由)。 |

この2つのアプリケーションの特徴は、比較項目から見ることができる。

加工に使用する装置の具体的な選択は、業界の要件やワークピースの特性に応じて決定する必要がある。

一般的に、ガントリーV溝加工機は作業効率が高いが、溝加工(溝入れ)の精度は立形V溝加工機ほど良くない。

さらに、シートメタルが特殊な形状でない場合、(カットされたシートメタルが レーザー切断)で、より多くの溝加工ラインが必要な場合は、縦型V溝加工機を選択することをお勧めします。

シートメタルが1枚の場合、または正方形や長方形のような左右対称の場合は、ガントリー型または横型のV溝加工機を選択することをお勧めします。

また、ガントリータイプのV溝加工機の現在の価格は、縦型V溝加工機よりも若干低く、ガントリータイプの方が依然として人気があり、ほとんどのお客様に選ばれています。

製品の美観に対する顧客の要求がますます高くなるにつれて、溝入れ加工の応用はますます広まっている。

グルービング加工は今後、間違いなく製造業にさらなる利益と貢献をもたらすと考えられている。