精密な測定をするとき、あなたはノギスとマイクロメーターのどちらに手を伸ばすべきだろうか?どちらも様々な業界で欠かせないツールですが、それぞれに長所があります。この記事では、両者の特徴、精度、最適な使用例を比較し、どちらのツールが自分のニーズに合っているかを判断するのに役立ちます。バーニアキャリパーが長さ、直径、深さを簡単に測定できるのに対し、マイクロメーターは非常に高い精度を誇り、微細な測定に最適です。どの工具があなたの測定作業を向上させるか、ぜひご覧ください。

バーニヤキャリパーは、さまざまな製造業やエンジニアリング分野で広く利用されている、なくてはならない精密測定機器です。この万能ツールは、長さ、内径、外径、深さなど、ワークピースの重要な寸法を高精度で測定します。

バーニアキャリパーの設計には、メインスケールとスライディングバーニアスケールが組み込まれており、0.02 mmまたは0.001インチの標準的な分解能での測定が可能です。このレベルの精度は、厳しい公差が不可欠な金属加工、機械加工、組立工程における品質管理に不可欠です。

バーニアキャリパーは、製造工程や品質管理工程で広く利用されている高精度測定器です。メインスケールとスライディングバーニアスケールから構成され、直線寸法の正確な測定を可能にします。この装置の設計では、外部測定と内部測定の両方が可能で、深さ測定もできます。

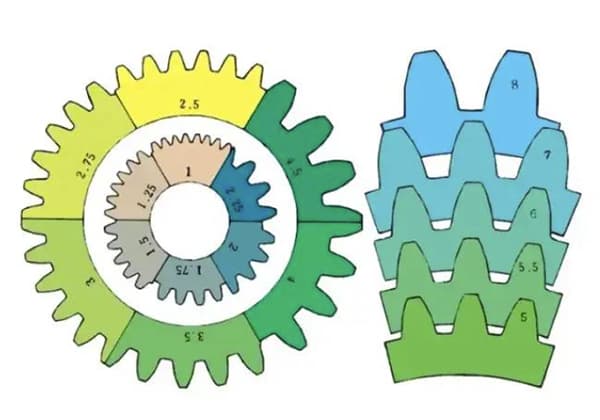

ノギスの精度は、ノギスの目盛によって決まる:

最近のノギスは、信頼性を高めるために伝統的なバーニア目盛りを維持しながらも、読みやすくするためにデジタル表示を組み込んでいることが多い。測定範囲は通常、0~150mmまたは0~6インチで、特殊な用途にはそれ以上のサイズもあります。

ノギスの主な特徴は以下の通り:

バーニヤキャリパーの精度を維持するためには、適切な校正と慎重な取り扱いが不可欠です。

目盛りが0.02mmの正確なノギスを例にとると、読み取り方法は3つのステップに分けられる:

1) 全ミリメートル値は、バーニア目盛のゼロ線より左側の主定規に最も近い目盛を基準に読み取ります。

2) 小数点値は、バーニア目盛のゼロ線より右側の主定規上に並んだ目盛の数に0.02を乗じて読み取ります。

3) 最終的な測定値は、上記の整数部と小数部を合計することで得られる。

0.02mmノギスの読み方。

上図のように、バーニアスケールのゼロラインは、メインスケールの64mmマークに対応しています。バーニアスケールのゼロラインより後方にある 9 番目のラインは、メインスケールの目盛りラインと一致しています。

バーニア目盛りのゼロ線から9本目の線は、次のように表す:0.02×9=0.18mm;

したがって、測定されたワークの寸法は、64+0.18=64.18mmとなる。

測定を行う前に、バーニア・キャリパーの校正が適切であることを確認してください。ジョーを完全に閉じ、バーニア目盛りのゼロマークとメイン目盛りのゼロマークが正確に合っていることを確認します。アライメントが完璧であれば、測定を続行します。ズレがある場合は、後で補正するためにゼロ誤差を記録します。

正のゼロ誤差は、バーニアのゼロマークがメインスケールのゼロの右側にある場合に発生し、負のゼロ誤差は、ゼロマークが左側にある場合に発生します。この慣例は、右が正で左が負である数直線の原理を反映したものです。正確さを期すため、最終的な測定には必ずこの誤差を加味してください。

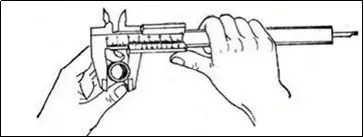

測定するには、ノギス本体を利き手(通常は右手)でしっかりと握ります。親指でバーニア目盛りをスムーズにスライドさせます。このテクニックにより、測定中の安定性と正確なコントロールが保証されます。

外部測定の場合は、利き手でない方の手(通常は左手)で測定物を持ち、メインジョーの間にそっと置きます。測定値を歪める可能性のある過度な圧力をかけずに、対象物の表面にしっかりと均一に接触するまでジョーを調整します。内部測定には、ジョーの上部にある小さな突起を使用します。

対象物がしっかりと固定されたら、目盛りを参考に読み取りを行う:

下図はこの読書プロセスを示している:

最終的な計算では、ゼロ誤差を考慮することを忘れないでください。定期的に練習することで、この精密機器の使用速度と精度が向上します。

バーニヤキャリパーは、多用途で精密な測定器として、さまざまな工業・工学分野で幅広く使用されています。正確な測定が可能なため、品質管理、製造、研究の分野で欠かせないものとなっています。以下の4つの主な用途は、バーニアキャリパーの多用途性を示している:

これら4つのアプリケーションの具体的な測定技術については、下図を参照されたい:

使用上の注意

ノギスは高精度の測定器です。使用時には一定の注意が必要です:

1.使用する前に、両方のジョーの測定面を清掃します。ジョーを閉じ、バーニヤスケールのゼロ線がメインスケールのゼロ線と一致しているか確認します。ずれている場合は、元の誤差に応じて測定値を調整します。

2.ワークを測定する場合、ジョーの測定面はワークの表面と平行または垂直でなければなりません。測定精度に影響するジョーの変形や摩耗を防ぐため、傾けたり、過度な力を加えたりしないでください。

3.校正値を読み取るときは、目盛面に対して視線が垂直になるようにしてください。そうしないと、測定値が不正確になることがあります。

4.内径を測定するときは、ノギスを軽く振って最大値を見つける。

5.バーニアキャリパーを使用した後は、錆びたり曲がったりしないように、十分に洗浄し、保護油を塗布し、ケースの中に平らに保管してください。

スクリューゲージとしても知られるマイクロメーターも精密測定器のひとつである。以下では、マイクロメーターの原理、構造、使用方法について説明する。

マイクロメーターは、マイクロメーター・スクリューゲージとも呼ばれ、高精度の寸法測定用に設計された精密測定器です。ノギスなどに比べて優れた精度を誇り、通常0.001インチ(0.025mm)、特殊なモデルでは0.0001インチ(0.001mm)までの測定が可能です。

この装置は、スリーブ内を移動するスピンドルを備えたC字型のフレームで構成されている。スピンドルは目盛りの付いたシンブルに接続されている。シンブルを回転させるとスピンドルが進退し、スピンドル面とアンビルの間に置かれた対象物を正確に測定することができる。

ほとんどの標準マイクロメーターの測定範囲は1インチ(25.4mm)ですが、特定の用途向けに測定範囲の広いモデルも用意されています。マイクロメーターの精度と信頼性は、厳しい公差が要求される機械加工、金属加工、品質管理工程に不可欠です。

標準的なマイクロメーターは通常、以下の主要部品から構成されている:

これらのコンポーネントは、通常0~25mmまたは0~1インチの範囲で、0.01mmまたは0.001インチの精度で、小さな距離または厚さの正確な測定を可能にするために一緒に動作します。

マイクロメーター・スクリューゲージは、精密計測における基本的な概念であるヘリカル増幅の原理に基づいて動作します。この原理は、ねじ機構における回転運動と直線運動の関係を利用したものです。ねじが相手ナット内で1回転すると、ピッチに等しい距離だけ軸方向に前進または後退します。

この機械的な利点により、小さな直線的変位を、より大きく測定しやすい回転運動に変換することができる。その結果、シンブルの円周上の角度位置を観察することで、微小な軸方向の変位を正確に定量化することができる。

典型的な精密マイクロメーターでは、ねじ山は0.5mmピッチで設計されている。可動スケールとなるシンブルは、正確に50等分されています。シンブルの1回転は、スピンドルの0.5mmの直線移動に相当します。

この構成により、シンブルの各増分は0.01mm(0.5mm/50分割)の直線変位を表します。この関係がマイクロメータの測定分解能の基礎となります。固定スリーブ目盛は、通常0.5mm単位で、シンブルと連動して0.01mmまで読み取ることができます。

先進的なマイクロメーターは、スリーブ上にバーニア目盛りを組み込み、シンブル分割間の内挿を可能にしています。この強化により、0.001mm(1μm)の分解能での測定が可能になり、地域によっては「千分の一定規」という俗称で呼ばれている。

マイクロメータの測定精度と信頼性は、ねじ山の精度、測定面の品質、適切な校正と使用技術などの要因に依存します。測定精度と国際規格へのトレーサビリティを維持するためには、認証されたゲージブロックに対する定期的な校正が不可欠です。

データ収集装置とスクリューマイクロメーターの接続をお手伝いして、高効率の測定を実現することが多いのですが、その際、次のような点に注意していただくよう指導しています:

1.使用前にゼロ点を確認してください:微調整ノブD′をゆっくり回して、測定ロッド(F)と測定アンビル(A)をカチッと音がするまで接触させる。この時、可動スリーブ上のゼロマークは固定スリーブ上のベースライン(長い水平線)と一致していなければ、ゼロ誤差が存在する。

2.左手でノギス(C)を持ち、右手で粗調整ノブ(D)を回して、測定ロッド(F)とアンビル(A)の隙間が測定対象物よりわずかに大きくなるようにします。測定物を挿入し、ロックノブ(D')を測定物が固定され、ラチェットが音を発するまで回します。ロックノブ(G)を操作して測定ロッドが固定されたら、読み取りを行います。

例えば、固定スケールが5mm、ハーフスケールが0.5mm、シンブルスケールが28(28×0.01=0.28mm)と表示されている場合、合計の読み取り値は5.78mmとなります。

マイクロメーター・スクリューゲージは、0.01mm(10マイクロメートル)、高精度モデルでは0.001mm(1マイクロメートル)単位での測定が可能です。小さな寸法を測定する際のこの卓越した精度が、この測定器が工学や製造の分野で単に「マイクロメータ」と呼ばれる所以です。

正確な測定値を得るためには、適切な校正を維持し、一定の測定圧力(多くの場合、ラチェット機構によって達成される)を使用し、ゼロ誤差を定期的にチェックすることが極めて重要です。さらに、モデルによってはバーニア目盛りを理解することで、測定精度をさらに高めることができます。

測定の際は、スピンドルがワークピースに近づくまで、シンブルを使って慎重に対象物に近づきます。その後、ラチェットストップまたはフリクションシンブルに切り替えて最終調整を行います。このコントロールされたアプローチは、過度の圧力を防ぎ、正確な測定を保証し、マイクロメータと測定対象物の両方を損傷から保護します。

固定スリーブの目盛りを注意深く観察する。2つの全ミリの目盛りの間に半ミリの線が見えるかどうかに注意してください。この中間線は、0.5mmの分解能で正確に読み取るために非常に重要です。

シンブルのゼロマークとスリーブの基準線が完全に一致している場合でも、常に千の位を読みに含めてください。このような場合は、千の位を "0 "として記録します。こうすることで、一貫性が保たれ、その後の計算での丸め誤差を防ぐことができます。

毎回使用する前に、マイクロメータを完全に閉じてゼロ誤差をチェックしてください。シンブルのゼロとスリーブの基準線が合っていない場合は、そのずれをゼロ誤差として記録します。正の誤差の場合は、最終的な読み取り値からこの値を引き、負の誤差の場合は、この値を加えます。または、付属のレンチを使ってシンブルの位置を調整し、ゼロ誤差を機械的に取り除きます。

定期的に測定面を清掃し、スピンドルのネジ部に注油し、腐食や物理的な損傷を防ぐために保護ケースに入れて保管するなど、マイクロメーターを適切に管理してください。

最適な精度を得るためには、マイクロメータを一定の温度、理想的にはほとんどの精密測定の標準基準温度である20℃で使用してください。大きな温度変化は、熱膨張によりマイクロメータとワークの両方に影響を与えます。

使用後のお手入れ使用後は、柔らかい布でマイクロメーターを丁寧に拭いてください。腐食を防ぐため、適切な保護油を薄く塗る。長期間精度を維持し、損傷を防ぐため、できれば温度管理された低湿度の環境で、指定のケースに入れて保管してください。

ゼロ設定精度の確認:毎回使用する前に、スピンドルをアンビルに対して閉じ、スリーブとシンブルのゼロマークが完全に合っていることを確認してください。ずれている場合は、付属のレンチで調整するか、メーカーの校正手順を参照してください。

ワークピースの準備測定する表面を十分に清掃し、精度に影響を及ぼす可能性のあるゴミ、バリ、汚染物質を取り除きます。温度に敏感な測定の場合は、ワークピースを周囲温度に到達させます。

大型ワークの位置決めマイクロメータのフレーム容量を超える部品は、精密Vブロックまたは定盤を使用して、測定中に安定した垂直アライメントを確保します。

測定面を清掃する:スピンドル先端とアンビル面を糸くずの出ない布でやさしく拭き、測定精度を損なう可能性のある粒子や残留油を取り除きます。

一定の測定力を加えてください:スピンドルを調整する際は、必ずラチェットストップまたはフリクションシンブルを使用してください。これにより、通常5~10N程度の均一な接触圧が得られ、締め過ぎによるマイクロメータとワークの破損を防ぐことができます。

校正の完全性を保ちます:マイクロメータを分解したり、裏蓋を緩めたりしないでください。重要なゼロ設定や装置全体の精度が変わる可能性があります。

汚染を避ける:固定スリーブと可動シンブルの間に標準的な機械油を入れないでください。潤滑が必要な場合は、メーカーが推奨する専用オイルのみを使用してください。