鍛造機械が激しく振動し、操業を中断させ、機器を損傷させることを想像してみてください。なぜこのようなことが起こるのでしょうか?この記事では、構造的な不均衡から加工方法まで、鍛造機械における振動の原因について掘り下げ、これらの振動を低減するための実践的な解決策を提供します。読むことで、機械の安定性と効率を向上させ、よりスムーズな操業と設備の長寿命化を実現するための貴重な洞察を得ることができます。

について 鍛造機 はアンバランスな構造のため、運転中に振動が発生する。

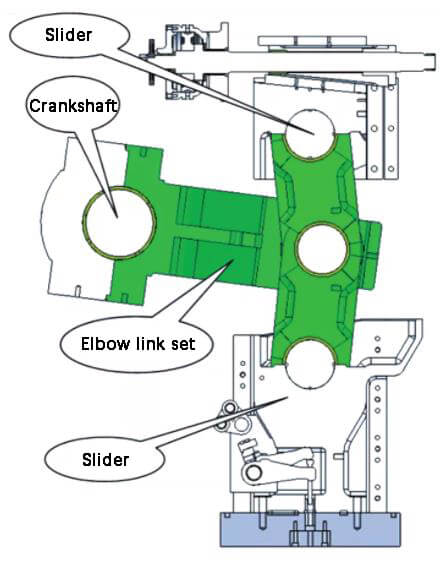

(1) 鍛造機械(図1)におけるアンバランス構造の構成要素には、スライディングブロック、コネクティングロッド、クランクシャフト、ギヤなどがある。

図1 鍛造装置のアンバランス構造

スライダーは上下に動き、クランクシャフト、ギア、コネクティングロッドヘッドは回転する。これらの不均一な可動部が振動力を発生させ、鍛造機械を振動させる。

(2) アンバランスなコンポーネントの始動力:

可動部品の品質要因と高速移動、特にスライダ部品の高速回転により、回転するアンバランス部品と往復する可動部品の端点は大きな始動力を発生し、鍛造機械の振動の増加につながる。

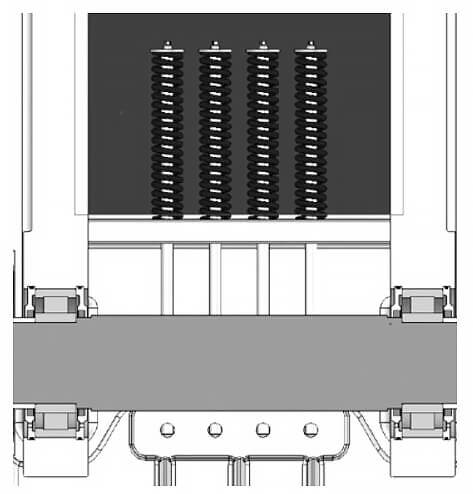

(3) 高速鍛造生産時の作動振動を低減し、鍛造機械の精度と安定性を高めるために、往復動バランス装置(図2)を追加したり、回転バランス装置を設計して、鍛造機械自体の作動振動を低減することができる。

図2 動的バランシング装置

しかし、これらのバランシング装置はエネルギーを消費することが多く、鍛造機械の経済性と省エネの原則と相反する。

これらの運転バランシング装置を導入するかどうかは、その必要性、製造コスト、エネルギー消費、運転環境、その他の関連要因を総合的に検討する必要がある。

(4)鍛造機械は一般産業機械に比べ、起動・停止時の瞬発力が要求される。

そのため、可動部を瞬時に発進・停止させるためには、容量の大きなクラッチとブレーキを選択し、マッチングさせることが不可欠だが、その結果、振動が発生することもある。

熱間鍛造 やプレス機械は大容量で、瞬時の始動・停止時に大きな振動を発生する。

発進・停止性能と振動のバランスをとるためには、クラッチとブレーキの作動速度を機械の作動に影響を与えない範囲で調整する必要がある。これを一般的に "ソフトクラッチ""ソフトブレーキ "と呼んでいる。

鍛造機械から発生する振動は、加工の種類やアプリケーションの容量によって大きく異なります、 鍛造材料生産速度、機械設計。

(1) 処理開始時の振動:

鍛造機械のスライディングブロックが上死点から下方に移動し始め、金型が一定の速度でワークに衝突する。この衝撃が振動となる。

(2) 加工終了間際の振動:

鍛造機械の摺動ブロックが下死点に近づくと、上型と下型には大きな圧力がかかる。この時、各部品の応力部はこの荷重の衝撃で変形・振動する。

(3) 加工後の振動:

加工が終了し、加圧荷重がなくなると、応力がかかった部品も変形から回復するために振動する。この振動は加工の種類によって異なり、切削加工が全体の大半を占める。

鍛造機械加工は、ブランキング加工、曲げ加工、絞り加工、鍛造加工に大別される。

鍛造機械では、上記の加工方法とその組み合わせにより、加工方法の違いによる振動の違いが生じる。

(1) ブランキング処理:

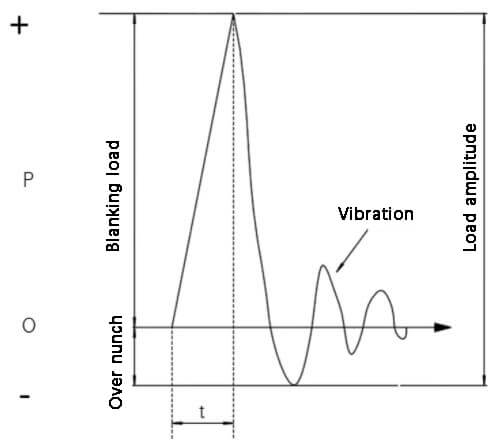

上型がワークに接触すると最大荷重が発生し、ワークが破断して荷重が解放される。テーブル本体、スライディングブロック、コネクティングロッド、クランクシャフト、ドライブギアなどの加圧部品の変形(曲げ)は、加工荷重とともに瞬時に解放される。このとき、負荷と反対方向の強い振動が発生する。この現象を一般に「オーバーシュート」と呼ぶ(図3)。

図3 オーバーシュートの模式図

(2) 曲げ加工:

曲げ加工時に発生する振動は、曲げ形状などの加工方法によって異なる。通常、加工は初期段階で小さな荷重から始まる。

加工の最終段階では、製品の正確な曲げ加工を実現し、見た目に美しい曲げ加工を行うために、エンボス加工が採用されることがある。エンボス加工には大きな圧力が必要で、その結果、鍛造機械が振動することがある。

(3) 描画処理:

延伸工程における成形荷重は徐々に増加する。深絞り加工では、最大荷重は一般的に絞り高さ40%から70%付近で発生する。下死点に近づくにつれて荷重は減少し、成形振動は比較的小さくなる。

深絞り加工で素材や製品にしわが寄らないようにするため、ダイパッドと呼ばれる装置を使うのが一般的だ。ダイパッドとダイスの接触位置は、スライダーが下死点に最も近い位置である。ワークが上型に衝突すると、大きな音と大きな振動が発生する。

(4) 鍛造加工には以下の方法がある:

熱間鍛造、冷間鍛造、押し出し加工、エンボス加工、複合加工など。

材料が高温であるため、ダイとワークピースの接触時間は最短でなければならない。スライディングブロックの速度を速くし、高温の材料、製品、ダイの接触時間も短くする必要がある。その結果、クランクシャフト、ギヤ、スライディングブロックなどの大型部品が急速に始動・停止すると、鍛造機械の始動・停止振動が増大する。同時に、製品の成形時間が短く、加工衝撃が大きいため、大きな振動が発生する。

加工材料の金属組織は変形速度が遅いため、速い加工速度で成形することはできない。そのため、一般的に鍛造機械では、スタンピング部に低速の駆動機構(エルボージョイントやコネクティングロッド)を採用している。ワークと上型との衝突速度が遅く、成形時間が長いため、鍛造機械の負荷変化速度が遅く、負荷振動が比較的小さい。

熱間鍛造であれ冷間鍛造であれ、一般的に工程の最後には強い負荷が発生し、加工後に応力がかかった部品が復元する際に振動が発生する。

コンポジット加工では一般的に、切断(ブランキング)、曲げ、伸ばしなどの下圧加工が組み合わされる。この場合、下死点での切断加工で発生する荷重により、下死点よりも先に切断が完了し、瞬間的なオーバーシュートが発生する。

オーバーシュートによる残留振動の場合、下死点からボトムプレスが開始されるため、衝撃が大きくなり、より強力な振動が発生する。

鍛造機械は、稼動時に機械自体の剛性や稼動条件により稼動振動を発生します。負荷振動は加工種類や負荷によって発生し、変形振動はワーク、金型、機械の固有振動によって発生します。

振動の種類、量、サイクル数、タイミングなどの振動特性は、鍛造プロセス中にわずかに変化することがあり、増加することもあれば相殺されることもあります。

製品精度の向上と金型寿命の延長のため、テーブル本体の剛性を一般的な鍛造機械の5~6倍にすることを要求する顧客もあり、相対的な能力も向上する。

これらの機械は、高精度を提供するだけでなく、低騒音・低振動の作業環境を提供するように設計されている。

(1) 鍛造機械から発生する振動は、地盤や基礎地盤を通じて機械基礎やその周辺に伝わる。

(2) 一般的な縦型万能絞り鍛造機械では、据付面に発生する振動が大きな要因となる。この振動開始力は機械重量の10%~40%と推定され、振動波が基礎に伝播する原因となる。

(1) 機械的構造の防止

鍛造機械の設計では、クランクシャフトやコンロッドなどの非対称部品に起因する慣性モーメントのアンバランスを解消するため、構造体にダイナミックバランス装置を付加します。また、円周対称の回転部品は、製造誤差による慣性モーメントの偏りによる振動を防止するため、動的バランス試験を行います。

(2)ブレーキ解除構成防止

鍛造機械の始動・停止時に振動が発生することがあります。クラッチとブレーキの組み合わせ速度を下げるか、ソフトクラッチとソフトブレーキを選択することで、プレス能力に影響を与えません、 機械振動 を効果的に減らすことができる。

(3) 鍛造機械と金型予防

振動は、スタンピングプロセスと金型構造設計によって低減することができます。これには、スタンピング圧力の要求を減らし、過大なスタンピング荷重を避けること、大きな衝撃を避けるために下死点付近のスタンピング速度を抑えた鍛造機械を選択すること、衝撃と振動を減らすために熱間鍛造スタンピング用のスタンピングブランクを早期に熱処理することでスタンピング圧力の要求を減らすことなどが含まれます。

(4) 鍛造機械の振動伝達防止について

鍛造機械に防振装置を使用することで、基礎を通して周囲に伝わる振動を低減することができます。また、鍛造機械基礎の周囲に防振溝を設計することで、振動伝達を低減し、周辺設備の精度を確保することができます。

経済の成長と生活水準の向上に伴い、環境保護と労働者の福利は、国家と国民の双方にとってますます重要になっている。

環境ハザードからオペレーターの安全を確保することは、避けられないトレンドになりつつある。

鍛造作業によって発生する振動は、その発生要因や伝達経路を十分に把握することによって初めて、効果的な防止・抑制対策を講じることができます。鍛造作業において振動は避けられないものですが、機械設計の変更や防振システムの導入により、環境への影響を低減することができます。しかし、投資コストと環境保全のトレードオフがあり、慎重に検討する必要がある。