急速に進化する製造業の世界では、コスト削減が王道である。ウォータージェットは、比類のない多用途性と効率性を提供する、ゲームチェンジャーとして登場しました。しかし、コストを最小限に抑え、利益を最大化するために、どうすればウォータージェットの潜在能力を最大限に活用できるのでしょうか?この記事では、ベテランの機械エンジニアが、ウォータージェット切断の技術をマスターするためのインサイダーヒントと専門家の洞察を紹介します。オペレーションを最適化し、競合他社をリードし続ける秘訣をご覧ください。

エンジニアとメーカーは常にコスト削減の方法を見つけようと努力しており、ウォータージェットはこの目標を達成し、利益を増やす上で非常に効果的であることが証明されている。

このコスト削減技術を最大限に活用するには、ウォータージェット切断法を効果的に適用してコストを最小化し、利益を最大化する方法について理解を深めることが極めて重要である。

ウォータージェット切断業界は、コスト削減の観点から最も汎用性が高く、急成長している業界のひとつとみなされている。

こちらも参照のこと:

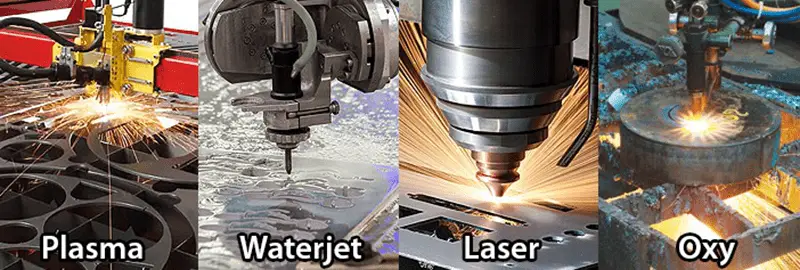

さらに、ウォータージェットカッターは、世界的に最も効率的な機械のひとつである。火炎切断、プラズマ加工、レーザー加工、EDM加工、旋盤加工、フライス加工、鉋加工といった他の切断技術を凌駕している。

さらに、ウォータージェット切断は、有害なガスや液体を発生させず、ワーク表面に熱を発生させないため、汎用性が高く、効率的で、環境に優しいプロセスである。

この切断方法には、他の単純な加工では実現できない独自の能力がある。例えば チタン そして石やガラスに複雑なパターンを作り出す。

さらに、ウォータージェット切断工程は、材料を切断する際に熱を発生させないため、真に低温である。

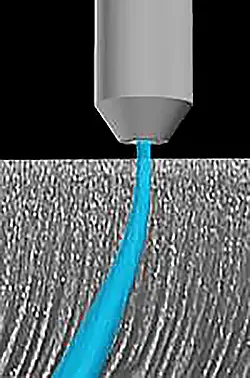

切断工程で発生する超音速の水の矢は、切断材料の表面に向けられると優れた結果をもたらし、水と砂の組み合わせはその切断力をさらに高める。

ウォータージェット・カッティングは、「水をナイフに見立てたもの」とも呼ばれ、超高圧水を精密切断に利用する高度な機械加工技術である。この革新的な技術はアメリカで生まれ、当初はそのユニークな能力から航空宇宙産業や軍事産業で応用された。

ウォータージェット切断の基本的な利点は、加工される材料の物理的・化学的特性を維持する冷間切断の性質にある。この特性は、熱による変化に敏感な材料にとって特に重要です。

技術の進歩により、ウォータージェットシステムの切断能力は大幅に向上した。ガーネットやダイヤモンド粒子などの研磨材を高圧水流に導入することで、切断速度と材料の厚み能力が飛躍的に向上した。この進化により、セラミック、石材、ガラス、金属、複合材料など、さまざまな産業でこの技術の応用が広がっている。

中国では現在、最新鋭のウォータージェットシステムが最大420MPaの圧力で稼働している。大手メーカーは、洗練された3軸および4軸ウォータージェットマシンを開発し、5軸システムは、この技術の最先端を代表するもので、複雑な切断作業において、より高い精度と柔軟性を提供します。

ウォータージェット切断機は、コンピュータ制御システムを利用して、材料の特性にほとんど左右されることなく、高精度の切断を実現する。この汎用性は、比較的低い運用コストと高い材料歩留まりと相まって、ウォータージェット切断を現代の工業製造における好ましい方法として位置づけている。

ウォータージェット切断の最も大きな利点の1つは、1回の操作で事実上あらゆる材料をあらゆる形状に加工できることです。この普遍的な適用性は、材料の制約によって制限されがちな他の切断方法とは一線を画しています。

このプロセスは本質的に冷間切断であり、発生する最小限の熱は高速水流によって即座に放散される。この特性は、有害な排出物がないことと相まって、ウォータージェット切断を環境に優しく安全な製造プロセスとしている。さらに、この技術によって二次加工が不要になることも多く、複雑な形状を実現するための柔軟で多彩な切断能力を提供している。

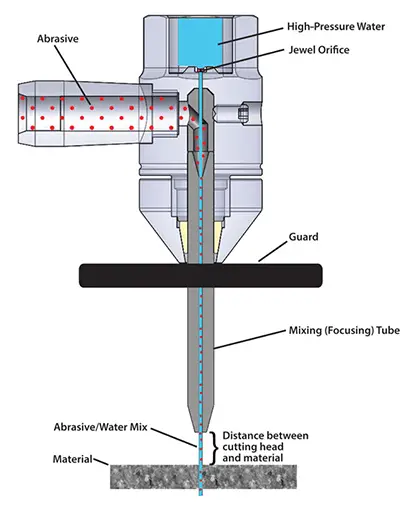

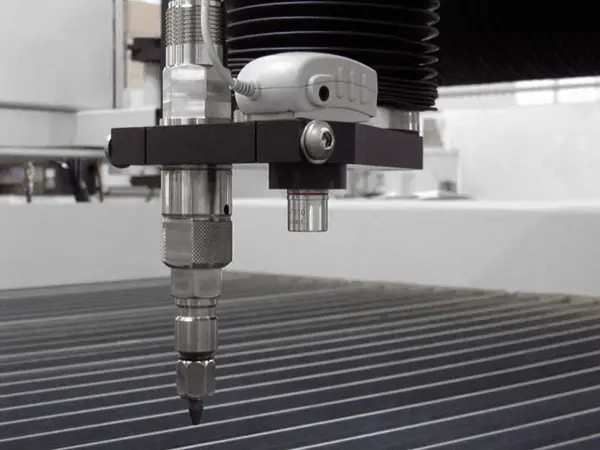

超高圧(UHP)水切断は、ウォータージェット技術の一部で、多段増圧システムを通して約380MPaに加圧された水を使用する。この加圧水は、次に、精密に設計されたルビー製のオリフィス(通常、直径0.1~0.35mm)を通り、毎秒1,000mに近い速度で押し出される。こうして得られる高エネルギーの水流は、非常に効率的な切削媒体として機能し、さまざまな素材や厚さの精密加工を可能にする。

ウォータージェットはピュアウォータージェットとアブレイシブウォータージェットに分けられる。

ピュアウォータージェットは、水による切断の最初の方法であり、最初の商業的応用は1970年代半ばの段ボールの切断から始まった。

純水ウォータージェットの最大の用途は、紙おむつ、コットンペーパー、自動車内装材の裁断である。

コットンペーパーや紙おむつでは、ウォータージェット技術は他の技術に比べて水の残留が最も少ない。

純水ウォータージェットの特徴

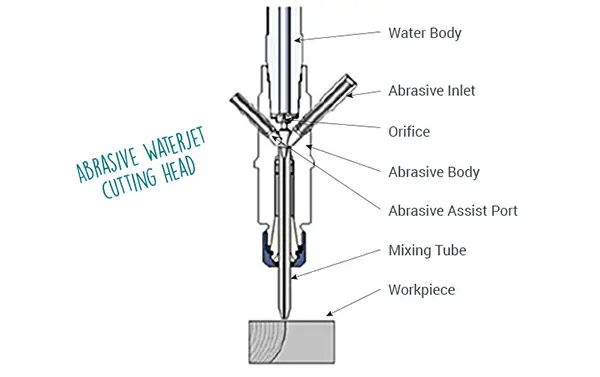

アブレイシブ・ウォータージェットが純粋なウォータージェットと異なるのは、いくつかの点だけである。ピュアウォータージェットでは、超音速の水流によって材料が侵食されるのに対し、アブレイシブウォータージェットでは、研磨材の粒子がウォータージェットによって加速され、材料を侵食します。

砥粒入りウォータージェットは、純粋なウォータージェットの数百倍から数千倍強力で、鋼鉄、石材、複合材料、セラミックなどの硬い材料を切断するために使用される。

標準的なパラメータでは、研磨ウォータージェットはアルミナセラミック(しばしばAD 99.9と呼ばれる)と同等かそれをわずかに超える硬度の材料を切断できる。

アブレイシブ・ウォータージェットの特徴

ウォータージェット切断は、いくつかの重要なパラメータと操作上の特徴に基づいて分類することができる:

研磨剤の含有量:

システムの規模:

圧力範囲:

研磨剤の混合方法:

マシン構成:

安全分類:

高感度材料の圧力しきい値:

最近の研究により、繊細な環境におけるウォータージェット切断の重要な安全閾値が確立された:

約237.6MPaという重要な安全閾値が実験的に決定されている。この圧力を超えると、純水ジェットでさえ、ある種の敏感な化学物質では爆発を誘発する可能性がある。さらに、研磨水ジェットによって発生する運動エネルギーと衝撃力は、特殊な化学化合物において不安定性を引き起こす可能性があります。

そのため、200MPa以上で作動するウォータジェットシステムは、こうした安全上の懸念が適用されない従来の機械加工や製造業で主に利用されている。

表1 一般的な材料のウォータージェット切断速度

| 素材 | 切断厚さ | 水圧 MPa | ノズル開口部 水研摩剤 mm | 切削速度 m/分 |

|---|---|---|---|---|

| 炭素鋼 | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| ステンレス鋼 | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| チタン | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| アルミニウム | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| ダクタイル鋳鉄 | 15 | 350 | 0.25/0.76 | 0.4 |

| ラミネート紙 | 12 | 309 | 0.25 | 3.5 |

| 石膏ボード | 15 | 294 | 0.15 | 20 |

| ゴム | 15 | 377 | 0.17 | 12 |

| シリコーンゴム | 12 | 377 | 0.12 | 3 |

| 硬質ゴム | 19 | 309 | 0.25 | 6 |

| 生地 | 20 | 309 | 0.18 | 3 |

| 繊維織物 | 20 | 377 | 0.20 | 6 |

| レザー | 1 | 343 | 0.15 | 30 |

ノーマン・フランツ博士はウォータージェット技術の父として広く知られている。

彼は超高圧(UHP)ウォータージェットを研究した最初の人物である。 切削工具30,000psi以上と定義されている。フランツ博士は林業技師として、大木の幹を切断して製材する新しい方法を見つけることを目指した。

1950年、彼は初めて重い重りを使って水柱に圧力をかけ、小さなノズルから強制的に水を噴射させ、木材などを切断できる短時間の高圧ジェットを作り出した。

高圧の連続水流を得ることの難しさや、当時の部品寿命の限界にもかかわらず、彼は高速収束水流が驚異的な切断力を持つことを示した。

今日、木材の切断はUHP技術の最も重要でない用途のひとつであるが、フランツ博士の発見は彼の想像をはるかに超える応用をもたらした。

1979年、フロー・リサーチのモハメド・ハシシュ博士は、金属やその他の硬い材料を切断するためにウォータージェットの切断力を強化する方法を研究し始めた。

モハメド・ハシシュ博士は、通常のウォータージェットにガーネットなどの研磨材を加えることで、ほとんどの材料を切断できるようにする方法を開発し、アブレイシブ・ウォータージェットの父として広く知られている。

1980年、研磨ウォータージェットは金属、ガラス、コンクリートの切断に初めて使用された。1983年、世界で初めて市販されたアブレイシブ・ウォータージェット切断システムが導入され、当初は自動車用ガラスの切断に使用された。

航空宇宙産業は、この技術を最初に使用した企業のひとつであり、その利点は次のとおりである。 ステンレス鋼の切断チタン、軍用機で使用される高強度軽量複合材、民間機で使用される炭素繊維複合材などである。

そのうちに、研磨ウォータージェットは、加工業者、石材・タイル、ガラス、ジェットエンジン、建設、原子力、造船所など、他の多くの産業にも採用されるようになった。

ウォーターカッティングの発展はいくつかの段階に大別できる:1960年代前半は、主に低圧ウォータージェット採掘と石油パイプラインの洗浄に使用された探鉱・実験段階、1960年代後半から1970年代前半は、高圧ポンプ、ブースター、高圧配管継手の開発と高圧ウォータージェット洗浄技術の普及に焦点を当てた基礎設備の開発・研究段階;1970年代前半から1980年代前半の産業実験と応用の段階は、多数の高圧ウォータージェット炭鉱機械、切断機、洗浄機の出現を特徴とする。1980年代以降の高圧ウォータージェットの急速な発展は、高圧ウォータージェット研究のさらなる進展と、アブレイシブウォータージェット、アブレイシブジェット、キャビテーションジェット、自励式ショックジェットなどの新技術の急速な発展を特徴とする。

ウォータージェット切断技術は、世界的な研究と産業応用によって大きな進歩を遂げ、洗練された汎用性の高い製造プロセスへと進化してきた。米国、ドイツ、日本、スイスのような技術的リーダーや、韓国やインドのような新興の革新者を含む40カ国以上が、この分野の進歩に積極的に貢献している。

この技術の多用途性により、さまざまな産業で広く採用されている。産業用切削加工では、ウォータージェットは軟質プラスチックから高硬度鋼まで幅広い材料の精密加工に優れており、熱影響部の最小化や複雑な形状の切削能力などの利点を提供しています。鉱業や建設分野では、高圧ウォータージェットを効率的な掘削や掘削に活用しており、特に硬い岩層では従来の方法では効果が低い場合があります。

材料加工では、ウォータージェット・システムは表面処理、洗浄、バリ取りに使用され、従来の方法に代わる研磨剤を使用しない方法を提供している。この技術は、複合材料切断のための航空宇宙、トリムや内装部品製造のための自動車製造、さらには青果物や焼き菓子の衛生的な切断のための食品加工など、特殊な分野にも応用されている。

最近の技術革新は、切削精度の向上、作業効率の向上、加工可能な材料の範囲の拡大に重点を置いている。これらの開発には以下が含まれる:

研究が進むにつれて、ウォータージェット技術は、他の切削方法にはない精度、汎用性、環境の持続可能性の組み合わせを提供し、高度な製造プロセスにおいてますます重要な役割を果たすようになってきている。

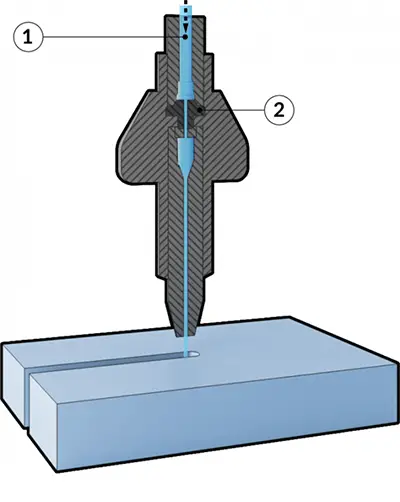

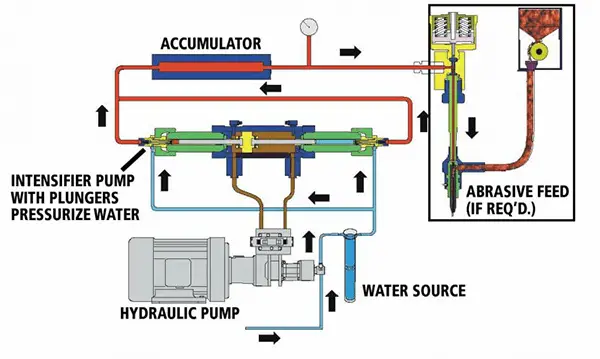

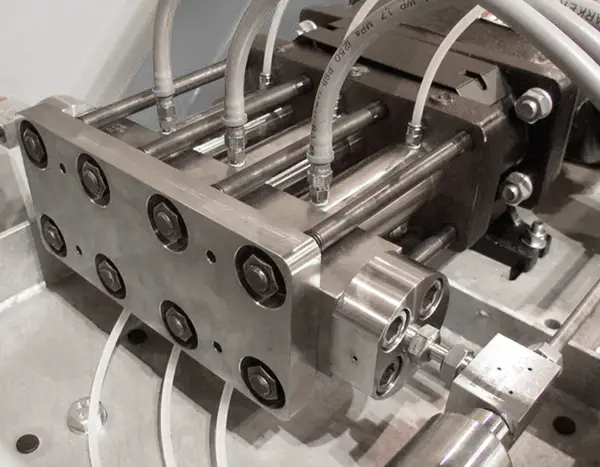

ウォータージェットカッターの基本原理は、シンプルなコンセプトと複雑な実行力を兼ね備えています。プロセスは、特別に設計された高圧チューブシステムに水を送り込む高圧増圧ポンプで開始され、精密に設計された切断ノズルで終了します。

基本的な説明は簡単なように見えるが、カッターの設計は工学的に複雑で精密な驚異である。最新のシステムは94,000 PSI(6,480 bar)までの圧力を発生させることができ、工業用途では60,000 PSI(4,137 bar)が一般的です。この極端な圧力は、最初のポンプ圧力を増幅する一連の油圧増圧器によって達成されます。

システムの完全性の重要性はいくら強調してもしすぎることはない。極小の漏れであっても、極端な流速を伴うため、壊滅的な浸食損傷につながる可能性がある。そのため、メーカーやエンジニアは、シールに超高分子量ポリエチレン(UHMWPE)のような特殊な素材を採用し、システムの信頼性を確保するためにオートフレッテージなどの高度な組み立て技術を利用している。エンドユーザーにとっては簡単な操作に見えるかもしれないが、基礎となる技術には高圧流体力学と材料科学の厳しい専門知識が要求される。

アブレシブ・ウォーター・ジェット切断は、1982年に商業的に導入されて以来、様々な産業に革命をもたらしてきた。この技術は切断精度で継続的な進歩を遂げ、最新のシステムでは±0.025 mmの位置精度と±0.015 mmの繰り返し精度を達成している。

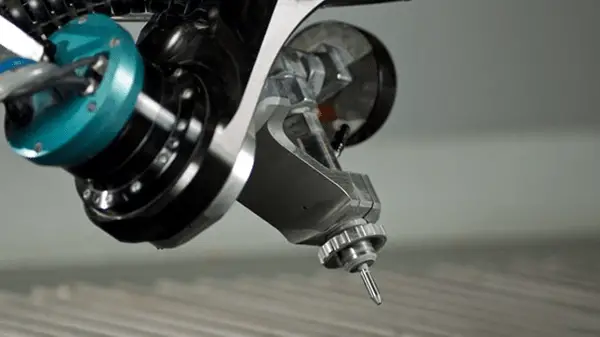

最先端の研磨カッターは94,000 PSI (6,480 bar)に達する圧力で作動し、直径0.1 mmのサファイア、ルビー、ダイヤモンドのオリフィスを通して水を噴射することができます。この結果、ウォータージェットの速度は最大1,000 m/sとなり、音速の約3倍に達します。

砥粒(通常、メッシュサイズ50~220のガーネット)は、高速ウォータージェットを強力な侵食ツールに変えます。この砥粒を含んだ水流は、集束管から約300~400 m/sの速度で流出し、非常に効率的な研磨・切断プロセスを生み出します。水は推進剤と冷却剤の両方の役割を果たし、砥粒をワークピースに正確に向け、熱切断法でよく見られる熱影響部を防ぎます。

本質的に、ウォータージェットカッターは、原動機(通常、電気モーターまたは油圧パワーユニット)からの機械エネルギーを、専用の増圧器または高圧ポンプを通して圧力エネルギーに変換することで作動します。このプロセスにより、産業用途では60,000~90,000 psi(414~620 MPa)の水圧を発生させることができます。

加圧された水は、通常サファイア、ルビー、ダイヤモンドで作られた直径0.1~0.4mmの宝石用オリフィスを通過する。このオリフィスは圧力エネルギーを運動エネルギーに変換し、最高1,000m/s(3,280フィート/s)の超音速水流を発生させる。その結果、高速ジェットが驚異的な切断力を発揮し、さまざまな材料を正確に切断することができる。

特に硬い材料の切断性能を高めるために、オリフィス後の水流に研磨粒子(一般にガーネット)を巻き込み、研磨ウォータージェットを形成することができます。この砥粒入り水流は切断能力を大幅に向上させ、金属、複合材料、セラミックなどの材料の効率的な加工を可能にします。

超高圧(UHP)ウォータージェット切断は、切断媒体によってピュアウォータージェット切断とアブレイシブウォータージェット切断の2つに分類される。ピュアウォータージェットカッティングは高圧水のみを使用し、一般的に0.1~1.1mmのカーフ幅が得られます。この方法は、ゴム、発泡スチロール、特定のプラスチックなどの柔らかい素材に最適です。一方、アブレイシブウォータージェット切断は、水流に研磨粒子(通常はガーネット)を組み込み、金属やセラミックのような硬い材料の切断を可能にする。アブレイシブウォータージェット切断の切り口幅は、砥粒の添加により一般的に0.8~1.8mmと広い。

UHP水切断システムの構造構成は、アプリケーションの要件とワークの形状によって異なる。一般的な構成は以下の通り:

ガントリー構造もカンチレバー構造も、通常2~3本のCNC制御軸を内蔵しており、平板や薄板を高精度に切断するのに適している。

より複雑な三次元切断作業には、ロボットウォータージェットシステムが採用される。これらのシステムは、5~6本のCNC制御軸を持つ多関節ロボットアームを備えており、複雑な切断経路や多面的な作業を可能にする。この構成は自動車産業で特に有利で、ダッシュボード、ドアパネル、ヘッドライナーなどの内装部品の切断やトリミングに広く使用されている。ロボット・ウォータージェット・システムの柔軟性により、複雑な輪郭やさまざまな材料の厚さにも対応できるため、最新の自動車製造工程には欠かせないものとなっている。

幅広い材料に対応:ウォータージェット切断機は、金属(スチール、アルミニウム、チタンなど)、石材(大理石、御影石)、複合材料、セラミック、さらにはプラスチックや発泡体のような熱に弱い材料など、多様な材料の加工に優れています。

優れたカット品質:このプロセスでは、テーパーが最小限に抑えられ、熱影響部(HAZ)がほとんどない、非常に滑らかなカーフが得られます。その結果、きれいなエッジが得られ、多くの場合、二次仕上げが不要となり、全体的な生産時間とコストを削減できます。

冷間切断技術:砥粒を混ぜた高圧水を利用するこの方法は、切断時にほとんど熱を発生させません。そのため、熱に弱い素材に最適で、熱による歪みもなく、素材本来の特性を保つことができる。

環境に優しい作業:このプロセスでは、主に水と天然研磨材(通常はガーネット)を使用します。有毒ガスや有害な副産物が発生しないため、環境に配慮した製造方法と一致します。使用済みの研磨材は、多くの場合リサイクルするか、安全に廃棄することができます。

汎用性の高いツーリング:工具を交換することなく、1つのノズルでさまざまな材料や複雑な形状を加工できるため、段取り時間が大幅に短縮され、運用の柔軟性が高まります。この汎用性は、多様な切削加工を必要とする加工現場にとって特に有利です。

バリの発生を最小限に抑えます:アブレイシブウォータージェット切断プロセスでは、バリの発生が最小限に抑えられるため、二次的なバリ取り作業の必要性が低減または排除されます。この特徴は、精密部品や複雑な設計に特に有益です。

合理化されたプログラミング:最新のウォータージェットシステムはCAD/CAMソフトウェアとシームレスに統合し、DXF、IGES、その他の標準ファイルフォーマットの直接インポートをサポートします。高度なネスティングアルゴリズムは、材料の利用を最適化し、無駄を最小限に抑え、コストを削減します。

ユーザーフレンドリーな操作性:洗練された制御システムは、切断プロセスの多くの側面を自動化します。オペレーターは材料の種類と厚さを入力するだけで、機械のソフトウェアが圧力、研磨剤の流量、切断速度などの切断パラメーターを最適化し、最適なパフォーマンスを実現します。

統合能力:ウォータージェット切断技術は、ドリル加工やフライス加工などの他の製造工程と統合して、多機能ワークセルを作ることができます。この統合は生産効率を高め、製造能力を拡大します。

最小限のワーク固定:切削工程では、ワークピースへの横方向の力が最小限に抑えられるため、シンプルな固定方法が可能です。これにより、セットアップの複雑さと時間が短縮され、特に大型部品や不規則な形状の部品に有益です。

利点がある:

デメリット

高圧ウォータージェット加工

高圧ウォータージェット加工は、高圧の水流または研磨剤を含んだ水を利用して材料を切断、成形、洗浄する、従来とは異なる高度な加工プロセスです。このプロセスは、高圧増圧ポンプによって、水または特殊な切削液が通常30,000~90,000 psi(2,000~6,200 bar)の極限レベルまで加圧されることから始まります。

この加圧された液体は、次に液体貯蔵アキュムレーターに導かれ、圧力と流量を一定に保つのに役立ちます。最後に、通常サファイア、ルビー、ダイヤモンドで作られた直径0.1~0.4mmの宝石用ノズルの小さなオリフィスを通過します。これにより、毎秒300~900メートル(980~2,950フィート/秒)の速度を持つ超音速ジェットストリームが形成される。

この高速ジェットがワークピースの表面に衝突すると、材料の強度を超える局所的な応力が発生し、微小侵食と精密な材料除去が行われます。より硬い材料の場合、ガーネットや酸化アルミニウムのような研磨粒子を水流に巻き込み、切断能力を大幅に向上させることができます。

この汎用性の高い技術には、熱影響部がない、さまざまな材料を切断できる、材料の無駄が少ないなどの利点がある。特に、複合材料、セラミック、熱に弱い合金など、従来の加工方法では困難な複雑形状の切削に効果的です。

アブレイシブジェット加工

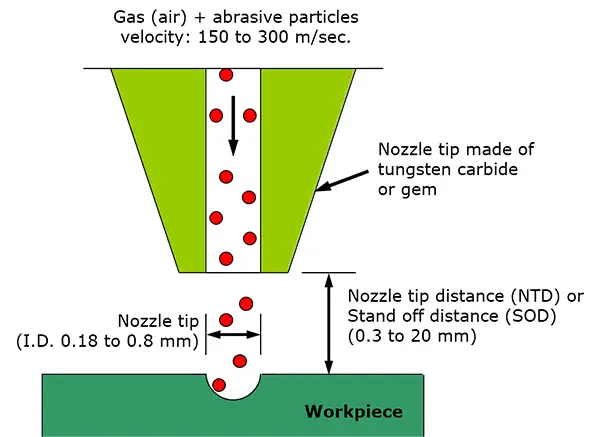

アブレイシブジェット加工(AJM)は、キャリアガスに懸濁させた高速の研磨粒子流を利用してワーク表面から材料を除去する、従来とは異なる加工プロセスです。この精密技術では、通常10~50ミクロンの微小砥粒を使用し、圧縮空気または不活性ガスにより2~10 barの圧力で噴射します。

AJMの材料除去メカニズムは、主に砥粒が150~300 m/sの速度でワーク表面に衝突する際の運動エネルギー伝達とマイクロカット作用によって達成される。この結果、マイクロレベルでの制御された侵食と表面改質が行われ、延性材料と脆性材料の両方を、熱影響を最小限に抑えながら加工することが可能になります。

AJMの性能を左右する主なプロセスパラメーターには、研磨剤の種類(酸化アルミニウム、炭化ケイ素など)、粒子径と形状、キャリアガス圧力、ノズル形状(通常直径0.2~0.8 mm)、スタンドオフ距離などがあります。これらの変数を精密に制御することで、AJMは0.15~20 mm³/分の材料除去率と0.5~1.25 μmRaの表面仕上げを達成することができ、高精度で繊細な材料加工を必要とする用途に特に適しています。

研磨ウォータージェット加工

アブレイシブ・ウォーター・ジェット・マシニング(AWJ)は、研磨粒子と混合した高圧水の力を利用する高度な材料除去プロセスです。この技術では、専用の高圧ポンプを使用して、通常30,000~90,000 psi(207~620 MPa)の水圧を発生させます。

このプロセスは高速ウォータージェットの生成から始まり、精密な混合チャンバー内で微細な研磨粒子(一般的にはガーネットまたは酸化アルミニウム)と混合されます。この混合物は、通常直径0.010~0.020インチ(0.25~0.50mm)の狭いオリフィスを通して集束され、さまざまな材料を切断できる高エネルギーの研磨ウォータージェットを作り出します。

AWJは、現代の製造業に多くの利点をもたらしている:

最新のAWJシステムには、正確で再現性のあるカットを実現するために、コンピュータ数値制御(CNC)が組み込まれていることが多い。この技術は進化し続けており、最近の進歩には次のようなものがある:

AWJは多くの用途で優れているが、素材によっては吸水する可能性があることや、適切な排水管理の必要性など、その限界を考慮することが重要である。

全体として、AWJは研磨材の侵食力と高圧水ジェットの精度を組み合わせた強力で多用途な加工技術であり、現代の製造工程にユニークな機能を提供している。

ウォータージェットは以下の3種類に分けられる:

ジェット・テクニックの分類:

パルスジェットは断続的なジェットで、弾丸のような外観をしている。以下の方法で生成される:

(1)大砲から蓄積されたエネルギーや水が突然放出されること;

(2) 圧力押し出し;

(3)「ウォーター・ハンマー」とも呼ばれる流量調整。

このタイプのジェットの性能は、ウォーター・ハンマーの発生頻度、ウォーター・ハンマーの長さとジェットの直径の比率、ウォーター・ハンマーのエネルギーなどの要因に依存する。

キャビテーション・ジェットは、ジェット内でキャビテーション気泡を自然に発生させる連続ジェットの一種です。このプロセスは、キャビテーション核の成長を刺激し、流体中の気泡はジェットに引き込まれ、洗浄または切断される表面に衝突して破壊するまで成長を続けます。

破断プロセスでは、ほとんどの材料の引張強度を超える応力で、非常に高い圧力とマイクロジェットが発生する。

砥粒ウォータージェット加工は、現代の製造業に数多くの利点をもたらします:

超高圧ウォータージェット切断は、多様で強力な製造プロセスであり、さまざまな材料を非常に高い精度と最小限の熱影響部で切断することができます。この技術は効果的に切断することができます:

切断能力は、特定の材料特性とウォータージェット・システムの圧力(通常60,000~94,000 PSIの範囲)に応じて、厚さ200mmまでの材料に及ぶ。ガーネットのような微細な研磨粒子を水流に組み込む研磨ウォータージェット切断は、より硬い材料の切断能力をさらに高めます。

この技術の多用途性は、熱影響部をなくし、熱に敏感な材料の切断を可能にする冷間切断プロセスに由来する。さらに、狭い切り口幅と高精度制御により、複雑な切断や入れ子部品が可能になり、さまざまな産業用途で材料を最大限に活用できる。

最先端技術であるウォータージェット切断は、製造業を大きく変貌させ、さまざまな業界に幅広い用途を提供している。熱を発生させることなく切断できるため、熱の影響を受けやすい素材には特に有効です。

最近の技術進歩により、ウォータージェット切断の当初の限界の多くが解決され、従来の切断方法を補完するプロセスとして位置づけられるようになった。この技術の汎用性により、航空宇宙、自動車、機械製造、建設、医療機器、発電、化学処理、スポーツ用品製造、防衛、先端材料研究などの分野で広く採用されている。

航空宇宙用途では、高圧ウォータージェット切断は、材料の完全性を損なったり熱応力を誘発したりすることなく、炭素繊維複合材料や特殊プラスチックを含む様々な合金や先端材料を加工するのに優れています。自動車業界では、ボディパネルから複雑なドアフレーム部品に至るまで、広範な非金属および複合材料の切断にこの技術を活用しています。

防衛分野では、武器の安全な解体や、繊細で可燃性、爆発性のある材料の精密な切断にウォータージェット切断が利用されています。金属、非金属、脆性プラスチック、セラミックや鉄筋コンクリートのような従来から困難とされてきた材料を高精度で効率的に切断することができます。

ウォータージェット技術は、紙やゴムの加工に特化した用途を見出してきた。研磨粒子と組み合わせることで、石材切断、セラミック成形、航空宇宙部品製造、高度金属加工において強力なツールとなる。

特に自動車業界では、製造工程の効率と精度の向上に対する要求から、ウォータージェット技術の採用が急増している。この分野における特筆すべき技術革新は、ウォータージェットシステムとロボットアームの統合である。この組み合わせにより、複雑な3次元切断作業が可能になり、高圧水ラインはロボットの構造にシームレスに組み込まれる。ロボットアームと手首の機構により、ウォータージェットノズルは正確な直線または円弧軌道を描くことができ、自動車内装部品の複雑な3次元加工が容易になる。

ウォータージェット技術とロボット工学のこの相乗効果は、製造プロセスの進化を示すものであり、工業用切断アプリケーションにおける精度、効率、材料の多様性という点で可能性の限界を押し広げるものである。

ウォータージェット技術の産業洗浄への応用

産業洗浄におけるウォータージェット技術の応用

ウォータージェット技術は、洗浄や表面処理工程における汎用性と効率性を実証し、さまざまな産業で多様な用途に利用されている。自動車業界では、スプレーブースの洗浄に使用され、塗料を塗布するための汚染のない環境を確保している。石油化学産業では、熱交換器チューブの洗浄にこの技術が利用され、最適な熱効率を維持している。航空業界では、航空機の滑走路のゴム除去にウォータージェットが使用され、安全性とトラクションを高めている。工業用途では、錆除去や防錆エンジニアリングの表面処理に使用され、保護コーティングのためのクリーンな下地を提供します。航空宇宙産業では、エンジン部品の洗浄にウォータージェット技術が活用され、精度と信頼性が確保されています。原子力発電所では、放射線の除染プロセスで重要な役割を果たしています。

最近の進歩により、食品保存に超高圧ウォータージェット技術が採用されている。アヴュア・テクノロジーズ社(旧ヘメル社)のような企業は、食品業界における超高圧処理(HPP)装置で認知度を高め、栄養価や味を維持しながら保存期間を延長し、顕著な成功を収めている。

ウォータージェット技術の汎用性は、自動車の細部洗浄、高層ビルのファサード洗浄、空港滑走路のメンテナンス、工業用熱交換器の洗浄など、さまざまな洗浄用途に広がっている。このため、特殊な洗浄装置が開発され、多様なユーザーの要求に応える専門のサービス・プロバイダーが出現している。

ミズーリ科学技術大学(旧ミズーリ・ローラ大学)で行われた研究は、高圧ウォータージェット技術の洗浄以外の可能性を浮き彫りにした。石炭選鉱において、洗浄のために石炭を効果的に微粒子化し、よりクリーンな燃焼燃料を生産できる可能性が示されている。さらに、この技術は製紙業界における水力パルプ製造にも応用され、従来の化学パルプ製造法に代わる環境に優しい代替技術を提供している。

2002年、フロー・インターナショナル・コーポレーションは、最大600MPa(87,000psi)までの圧力に達することができる超高圧ウォータージェット装置の導入により、大きな飛躍を遂げました。この技術革新は生産効率を劇的に改善し、特に切断や表面処理用途において、従来の方法と比較して約40%の運転コストの削減を実現しました。

ウォータージェット技術が進化を続ける中、様々な産業におけるその成長と応用の可能性は依然として大きい。現在進行中の研究開発努力は、エネルギー効率の改善、精密制御、この多用途技術を使用して効果的に処理できる材料や表面の範囲の拡大に重点を置いている。

ウォータージェット加工は、相互に関連する複数の要因に影響される多用途かつ精密な切削加工です。これらの要因を理解することは、切削性能を最適化し、望ましい結果を得るために極めて重要です。主な要因は以下のように分類できる:

システムパラメータ:

ノズルの構造パラメータ:

研磨パラメータ:

ミキシング・モード:

研磨剤の混合状態:

切断パラメータ:

材料パラメータ:

ウォータージェット切断の精度は非常に高く、一般的な切断精度は0.1mmから0.25mm(0.004″から0.010″)です。この高い精度は、いくつかの重要な要因によって左右されます:

1.機械精度:最新のウォータージェット切断システムは、高度なCNC制御と高精度リニアモーションシステムにより、0.01mm~0.03mm(0.0004″~0.0012″)の位置決め精度を誇ります。

2.ワークの特性:

3.切削パラメータ:

4.ノズルの状態:精度を一定に保つためには、集束管とオリフィスの定期的なメンテナンスと交換が不可欠である。

5.ソフトウェアによる補正:高度なウォータージェットシステムは、ソフトウェアアルゴリズムを利用してジェットラグとテーパーを補正し、特に複雑な形状での精度をさらに高めます。

ウォータージェット切断は、最適化されたセットアップと高度に制御された条件下で、特定の用途においてさらに厳しい公差(±0.025 mmまたは±0.001″まで)を達成できることは注目に値する。しかし、ほとんどの産業用途では、0.1 mmから0.25 mmの範囲が、精度と生産効率のバランスが取れた実用的で達成可能な精度です。

アブレイシブウォータージェット切断の場合、一般的なカーフ幅は0.8~1.2mm(0.031~0.047インチ)です。このばらつきはいくつかの要因に左右されます:

より柔らかい材料に使用される純粋なウォータージェット切断(研磨材なし)の場合、切り口幅はかなり狭くなり、通常0.1~0.3mm(0.004~0.012インチ)の範囲になります。

最新のウォータージェット切断システムでは、CNCプログラミングでカーフ補正が可能な場合が多く、カーフのばらつきにもかかわらず高い精度が保証されていることに注意することが重要です。

ウォータージェット切断は、切断パラメータと機械の能力に応じて、様々な開先タイプを生成することができます。ここでは、ウォータージェット切断によって生成される開先について最適化された説明をします:

ウォータージェット切断で生成される開先は、主に切断速度、研磨剤の流量、ノズルと被加工物の間のスタンドオフ距離の影響を受けます。一般的に、ウォータージェット切断では、切り口の上側が下側よりも広い、わずかに先細りのエッジが形成されます。このテーパー角度は、ほとんどの場合0.5°から2°の範囲です。

面取りされたエッジの品質は、確かに切断速度に大きく依存する。最適な切断速度では、ウォータージェット切断は、表面粗さ(Ra)が約3.2μm(0.000126インチ)以上の優れたエッジ品質を達成することができます。良好な切断品質の寸法精度は一般的に±0.1mm(0.004インチ)程度であり、これは前述の0.1mmの数値と一致する。

製造可能なさまざまなベベル・タイプには以下のものがある:

多軸ヘッドを装備した先進的なウォータージェット切断システムは、複雑な開先や複合角度さえも作り出すことができ、溶接の準備や複雑な部品形状を可能にします。

材料の厚さ、硬さ、組成も、最終的な開先品質と達成可能な公差を決定する上で重要な役割を果たすことは注目に値する。

ウォータージェット切断では、切断能力を高めるためにさまざまな研磨材を使用します。最も一般的に使用される研磨材は、ガーネット、酸化アルミニウム、炭化ケイ素、オリビンサンドなどである。特殊な用途では、ダイヤモンド粒子も使用されます。研磨材の選択は、切断する材料、希望する切断品質、コストなどの要因によって決まります。

砥粒の粒度は一般的に50~220メッシュで、80メッシュが汎用切削に最も広く使用されている。砥粒サイズの選択は、切断速度と仕上げ面の品質の両方に影響する。粗い砥粒(50~80メッシュなど)は切断速度が速いが、表面仕上げが粗くなる可能性があり、細かい砥粒(120~220メッシュなど)は切断速度を犠牲にして表面品質を向上させる。

モース硬度で測定される研磨剤の硬度は、その切断効果を決定する上で重要な役割を果たします。一般的に硬い研磨材ほど、特に強靭な材料に対して優れた切断性能を発揮します。例えば、ガーネット(モース硬度7.5~8.0)は、硬度、切断効率、費用対効果のバランスが優れているため、広く使用されています。酸化アルミニウム(モース硬度9)は切削速度が速いがコストが高いため、特殊な用途に適している。

一般に、硬い研磨材は切断性能が向上する一方で、ウォータージェット切断システムの集束管やミキシングチャンバーの摩耗を増大させる可能性があることに注意することが重要である。したがって、研磨材と粒径の選択は、特定の切断要件、材料特性、および全体的なプロセスの経済性に基づいて最適化する必要があります。

ウォータージェット切断は、さまざまな材料に適した、多用途で精密な切断方法です。ウォータージェット切断に特に適している素材は以下の通りです:

ウォータージェット切断は、熱影響部、熱歪み、機械的応力を排除する冷間切断プロセスにより、これらの材料に理想的です。熱に敏感な材料の切断が可能で、有毒ガスが発生せず、厳しい公差と滑らかなエッジ品質を達成することができます。スタック材を切断し、複雑な形状を作成する能力は、最新の製造工程における汎用性をさらに高めます。

アブレイシブ・ウォータージェット切断は、ワークピースのエッジの切断や穴あけにおいて、従来のフライス加工よりも大きな利点を提供します。この高圧水と砥粒の混合物による切断方法は、ブラインドホールの形成、ドリル加工、ねじ切り加工などの従来の加工技術に比べ、大幅に速く、セットアップが効率的で、費用対効果に優れています。

主な利点は、1回のパスで被加工物を切断するウォータージェットの能力にあります。粉砕プロセスで材料を除去するフライス加工とは異なり、ウォータージェット切断は、過度の熱や機械的ストレスを発生させることなく、浸食を利用して材料を正確に分離します。その結果、加工時間が短縮され、工具の摩耗が減少します。

精密部品の場合、アブレイシブウォータージェット切断は、1回の作業でネットシェイプに近い部品を製造することに優れています。切断中に熱の影響がないため、材料の機械的特性が維持され、熱影響部がなくなります。これは、熱に敏感な材料や、その後の熱処理工程が必要な場合に特に有益です。

ウォータージェット切断の利点として見過ごされがちなのが、その材料効率である。通常、発生する廃棄物は、フライス加工で生じる細かい切り屑ではなく、再利用可能な大きな破片の形をしています。このスクラップ材は高い価値を保ち、リサイクルしやすいため、持続可能性の向上に貢献し、材料コストを相殺する可能性があります。

さらに、ウォータージェット切断は、材料の厚みや組成の面でより高い柔軟性を提供し、工具を変更することなく、幅広い金属、複合材料、その他の材料を加工することができます。この多用途性と、その精度と効率性により、エッジの品質と材料特性が重要な多くの製造用途で、アブレイシブウォータージェット切断がますます好まれる方法となっている。

ウォータージェット切断とフレーム切断は、金属加工において明確な利点を提供し、それぞれ特定の用途に適しています。熱プロセスであるフレーム切断では、加工物に熱影響部(HAZ)が発生し、切断端付近の材料特性が変化する可能性があります。対照的に、冷間切断技術であるアブレイシブウォータージェット切断は、熱変形を最小限に抑えながら優れた表面仕上げを実現します。この冷間切断プロセスでは、切断端でのスラグ形成が排除されるため、二次的な仕上げ作業の必要性が大幅に低減または排除されます。

ウォータージェット切断は汎用性に優れており、機械の仕様と切断速度によってのみ制限される、事実上無制限の厚さの材料を加工することができる。この方法は、狭いカーフで複雑な切断パターンを可能にし、材料の利用を最適化し、廃棄物を削減します。ウォータージェット切断の精度は、部品のよりタイトなネスティングを可能にし、原材料をさらに節約し、生産コストを削減します。

さらに、ウォータージェット切断は材料の完全性を維持するため、熱切断法で構造特性が損なわれる可能性のある熱に敏感な合金や複合材料には極めて重要です。複雑な形状を高い精度で切断できるウォータージェット切断は、航空宇宙から医療機器製造に至るまで、試作品開発や少量生産に特に適しています。

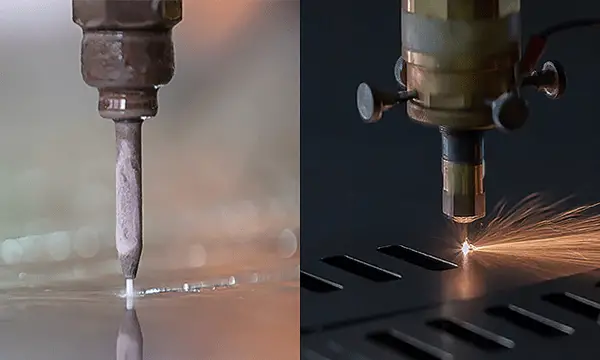

のために必要な投資である。 レーザー切断 設備は相当なものである。現在、主に薄鋼板の切断に使用されている。金属材料.切断速度は速く、精度は高いが、アークマークや切断シームの熱影響も引き起こす。

さらに、レーザー切断は、アルミニウム、銅、その他の非鉄金属や合金のような一部の材料、特に厚い金属板の切断には適さない場合があり、切断面が理想的でなかったり、切断できないことさえある。

関連記事 鉄と非鉄金属

現在、高出力レーザー発振器の研究は、以下の課題を解決することを目指している。 厚鋼切断 のプレートがあるが、設備投資、メンテナンス、運用にかかるコストは大きい。

これに対して水切断は、投資コストが低く、経済的で、さまざまな材料を切断でき、効率が高く、操作やメンテナンスが容易であるなどの利点がある。

ウォータージェットはレーザーより優れている面もある

ウォータージェット切断では、切断厚さに制限はありません。

真鍮やアルミニウムなどの反射材も効果的に切断できる。

熱エネルギーを必要としないため、火傷や熱影響の危険性がない。

切断速度を調整する場合、ガス、フォーカス、その他のコンポーネントを変更することなく、切断速度のみを変更すればよい。

複数のカッティングヘッドを設置することで、生産能力を容易に高めることができる。

レーザー装置のメンテナンスはより専門的で難しいが、ウォータージェット装置は比較的メンテナンスが少なくて済む。

さらに、ウォータージェット装置一式を購入しても、レーザー切断装置の1/2~1/3程度と安価である。

プラズマ切断は多くの用途で効率的であるが、顕著な限界がある。プラズマ切断では、熱影響部(HAZ)が大量に発生するため、材料に熱変形や冶金的変化が生じる可能性がある。プラズマ切断の精度は、他の方法に比べて一般的に低く、材料の厚さにもよるが、±0.5mmから±1.5mmの公差が一般的である。切断面には特徴的なテーパーやドロス形成が見られることが多く、重要な用途では二次加工が必要になることもある。

対照的に、ウォータージェット切断は、高圧水(多くの場合、研磨粒子と混合)を利用して材料を侵食する冷間切断プロセスである。この方法にはいくつかの利点がある:

ウォータージェット切断にはこのような利点がありますが、特定の用途でこの2つの方法を選択する際には、切断速度、材料の厚さの制限、運用コストなどの要因を考慮することが重要です。

金属加工において、ワイヤー放電加工(WEDM)とウォータージェット切断は、異なる用途に明確な利点を提供します。WEDMは精度に優れ、±0.0001インチ(±2.5μm)という厳しい公差を達成するため、複雑な形状や硬い材料に最適です。しかし、その切削速度は比較的遅く、材料の厚さや希望する表面仕上げにもよるが、一般的には毎時0.1~4インチ(2.5~100mm/h)である。

WEDMでは、スタートホールの下穴加工やワイヤー通しのような準備工程が追加される場合があり、全体的な加工時間が長くなる可能性がある。さらに、WEDMはワイヤーとマシンテーブルのサイズによって制限され、通常、ワークピースの寸法は厚さ20インチ(500mm)以下に制限される。

逆に、アブレイシブ・ウォーター・ジェット切断は、より多様性とスピードがある。軟質プラスチックから高硬度鋼まで幅広い材料を加工でき、切断速度は薄い材料で最大毎分20インチ(500 mm/分)です。ウォータージェット切断は、ラピッドプロトタイピングや大規模生産に優れており、1回のパスで厚さ6インチ(150mm)までの材料を切断することができます。

ウォータージェットの主な利点はその柔軟性にある。工具を交換することなくピアシングとカッティングの両方の加工が可能で、その切断幅(カーフ)は水圧、研磨剤の流量、ノズルサイズを変えることで調整できる。この適応性により、複雑な小型部品から大型の構造部品まで、さまざまな部品の加工が可能になる。主に機械のベッドサイズによって制限されるが、システムによっては10フィート(3メートル)を超えることもある。

ウォータージェット切断は一般的にWEDMよりも精度が低い(典型的な公差は±0.003インチまたは±0.075mm)が、その速度、汎用性、拡張性の組み合わせにより、超高精度が重要でない多くの金属加工用途に好ましい選択肢となっている。

パンチング加工とシャーリング加工は、特定の金属部品に効率的で迅速な切断ソリューションを提供しますが、特殊な工具を必要とするため、柔軟性が制限されます。これらの方法は、中程度の厚さの標準化された部品の大量生産に最も効果的です。

対照的に、ウォータージェット切断は、さまざまな材料にわたる複雑な形状の切断において、比類のない多様性を提供します。その非熱的な性質により、パンチングやシャーリングといった従来の方法では実用的でない、あるいは不可能な、厚く、硬く、熱に弱い材料の切断に特に有利です。ウォータージェット切断は、材料の完全性を維持し、熱影響部を避け、材料の無駄を最小限に抑えることに優れています。

火炎切断は、厚い断面を切断できることから金属産業で広く使用されているが、大きな限界がある。このプロセスでは、大きな熱影響部が発生するため、熱歪み、エッジ品質の低下、寸法精度の低下を招く。さらに、鉄系金属に限られ、非鉄合金や非金属材料には適用できない。

ウォータージェット切断はこのような制約を克服し、高温合金、複合材料、ガラス、石、セラミックなどの脆性材料など、多様な材料に高精度の切断を提供します。そのコールドカットプロセスは、熱応力を最小限に抑え、材料の特性を維持し、厳しい公差を可能にし、通常、材料の厚さに応じて±0.1mm以上の精度を達成します。

しかし、他の方法が特定の加工要件をより効率的またはコスト効率よく満たすことができる場合、ウォータージェット切断が最適な選択ではない可能性があることを考慮することが重要です。例えばレーザー切断は、薄い金属から中程度の厚さの金属に対して、より速い切断速度と優れたエッジ品質を提供することが多い。プラズマ切断は、中程度の厚さの導電性材料に速度とコストのバランスを提供します。

ウォータージェット切断の運用コストは、主に高圧ポンプ、特殊な研磨剤、ノズルや集束管のような摩耗しやすい部品が原因で、大きくなる可能性があります。これらの消耗品は専門業者から調達することが多く、いくつかの代替方法と比較して部品当たりのコストが高くなります。

結論として、ウォータージェット切断は、汎用性、精度、材料適合性において独自の利点を提供するが、その適用は、特定のプロジェクト要件、生産量、材料特性、および経済的考慮事項に基づいて、他の切断技術と比較して慎重に評価されるべきである。

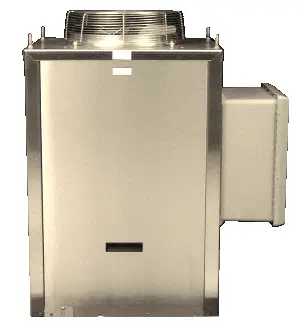

ウォータージェット切断装置一式には、少なくとも次の部品が含まれていなければならない:超高圧ポンプ、ウォータージェット切断ヘッド装置、 a CNC カッティングテーブル、コンピューター制御盤。

詳細は以下の通り:

ウォータージェット切断は、レーザー、プラズマ、その他の熱切断法と同様に、エネルギー散逸効果により、切り込み深さが深くなるにつれて切断効率が低下する。この現象により、切削面が垂直でなくなり、テーパーやカーフ角が生じることが多く、これはほとんどの切削加工に内在する課題である。

ジェット出力を上げたり、切断速度を下げたりすることで、このテーパーを緩和しようとする試みは、ある程度の改善を示しているものの、非垂直切断の問題を完全に取り除くことはできない。これらのアプローチは、多くの場合、エネルギー消費の増加、生産性の低下、あるいは熱に敏感な材料における熱歪みの可能性につながる。

1997年、この課題に対処するため、傾斜可能なカッティングヘッドという画期的なコンセプトが導入された。今日、この技術を取り入れた先進的な5軸ウォータージェット切断システムが市販されており、テーパーを最小限に抑え、切断精度を高める最も直接的で効果的なソリューションを提供している。

5軸ウォータージェット切断システムは、従来の3軸プラットフォーム(X、Y、Z)に2つの回転軸(A、B)を追加したものです。この構成により、ジェット気流の自然な発散を補正しながら、カッティングヘッドを傾けたり回転させたりすることができる。このシステムは、材料特性、厚さ、希望する切断形状などの要因を考慮した高度なアルゴリズムを採用し、あらかじめ設定されたテーパー補正モデルを生成します。

運転中、カッティングヘッドは、計算された切断軌跡に従って、リアルタイムで動的に角度を調整します。この連続的なアーティキュレーションにより、高圧ウォータージェットは切断プロセスを通じて最適なアタック角を維持し、テーパー効果を効果的に中和します。その結果、厚い素材や複雑な形状の加工でも、テーパーを最小限に抑え、干渉のない完璧に近いエッジ品質を実現します。

5軸ウォータージェット切断技術の導入は、切断品質と精度を向上させるだけでなく、高度な3Dプロファイリング、開先加工、皿穴加工を含むウォータージェット切断の機能を拡張します。この多用途性は、ウォータージェット切断が本来持っている冷間切断と材料の多様性という利点と相まって、最新の精密製造プロセスにおいてますます貴重なツールとなっている。

脈動:圧力が150MPaから230MPaのように不安定になる。

解決策

問題を解決するには、まず水入口透明パイプの脈動が正常であることを確認します。問題の原因となっている高圧シリンダーを特定したら、それを分解し、水入口バルブコア、水出口バルブシート、スプリングを点検します。

通常、これらの部品を修理すれば問題は解決するが、修理できない場合は交換が必要になることもある。このような状況では、スプリングがよく問題になります。

圧力はある圧力で安定しているが、正常な状態ではない。

例:通常230MPaのところ、170Mpaまたは140MPa。

解決策

水入口パイプのパルスをチェックし、高圧シリンダーの1つで水入口バルブコアを塞いでいる不純物があるかどうかを判断する。

圧力開放弁に漏れがないか点検し、小水タンクに水が戻っ ているか確認する。

メインエンジンのすべての部品に水漏れがない か点検する。

圧力はわずか数十M父ちゃんまたは圧力なし

水道、電気、ガスが正常に供給されているか確認する。

ベルトが滑っていないか、緩んでいないか。

ダイヤモンド砥粒が添加されているか確認する。

2つのシリンダーが同時に作動していない場合、圧力は著しく低下するか、存在しないことになる。

クランクケースの高圧シリンダーの異音、電流計のジャンプ幅の大きさ、圧力の不安定さ。

ノイズの原因は2つ考えられる:

解決策

カットガラスは割れる

宝石と砂のパイプ

通常の宝石の寿命は17時間から7-14日です。長時間使用した場合、カッティングの品質が低下し、カッティングヘッド周辺に多量の霧が発生する、水の矢が散乱する、刃先が飛ぶ、歯が鋭くなる、圧力表示値が通常回数と異なるなどの症状が現れることがあります。

サンドパイプについては、品質や使用時間にもよりますが、通常の寿命は3~8ヶ月です。時間の経過とともに、ノズルが大きくなったり、穴が偏心したり、楕円形状になったりして、切断ワークの勾配が高くなったり、エッジがベルマウス状になったり、角度が崩れたりするなどの問題が発生します。その結果、ワークサイズが小さくなったり、切削速度が低下したりします。

圧力は正常、水ラインも正常だが、切れ味が悪い。

故障の原因

治療方法

システム圧力は正常だが、切れ味が悪い。

故障の原因

治療方法

高圧をオンにすると、サンドパイプから水が噴出しないが、サンドインレットパイプからは水が噴出する。

故障の原因

治療方法

無添加の水線は正常で、砂を入れると発散し、切れ味が落ちる。

故障の原因

治療方法

"砂を切って飛ばす"

"方向切り替えバルブが作動しない"

上記の要因がある場合、リレーが緩んでいないか、方向切り替え弁のサイド2のストライカーが動かないかを確認する。

"メインモーター異常作動"

機械が三角形のパターンで始動と停止を繰り返す場合は、温度コントローラーが設定した上限圧力を超えていないか確認してください。

「圧力計アラーム

"内閣の失敗"

上記の条件を除外した後、緊急停止を15秒ごとに解除しながら作動させ、状況が解決したかどうかを確認する。

問題が解決しない場合は、メーカーにお問い合わせください。それでも問題が解決しない場合は、メーカーにお問い合わせください。

「大型バルブボディ

“カッターヘッドスイッチ“

水を密閉できない:切断後、スイッチを2番目の位置に動かしても高圧が止まらない。このまま運転を続けると、ワークが削られる可能性がある。

トラブルシューティングの手順まず、オープンエアの有無を確認する。次に、エアバルブが正しく機能しているか確認する。

トラブルシューティングを行っても問題が解決しない場合は、カッタヘッドのリリーフバルブを分解し、ニードルとシートが摩耗していないか、または不適合でないかを点検してください。必要に応じて摩耗した部品を交換してください。

“コンピューター“

動作しない: コンピュータが動作しない場合は、セクション5を参照してトラブルシューティングを行ってください。問題が解決しない場合は、コンピュータメンテナンスの専門家にご相談ください。

バックアップシステムが麻痺した場合、ハードドライブにバックアップがあり、「ワンクリックでゴーストを復元」機能を使って復元できる。

修理:その他の故障については、コンピュータを修理店に持ち込むことができます。ただし、新しいシステムにAuto CADソフトウェアとNcstudioカッティングソフトウェアが含まれていることを確認してください。

ネットワーク接続:コンピュータ部門は、汚染の可能性を避けるため、ネットワークケーブルをインターネットに接続しなければならない。

ホコリのクリーニング:コンピュータに蓄積したほこりを取り除くため、定期的なクリーニングをお勧めします。

「カッティング・ソフトウェア“

1-1)カッティングソフトを起動した際に「ハードウェアセルフチェックエラー」というエラーメッセージが表示された場合は、以下の手順でドライバーをアップデートしてください:

注:現在のステップが終了するまで、次のステップに進まないこと。

1-2) ドライバを更新しても問題が解決しない場合は、カッティングソフトを再インストールしてみてください。それでも解決しない場合は、時間をおいて再度お試しください。

1-3) これまでの手順で問題が解決しない場合は、問題を解決するためにコンピュータを分解する必要があるかもしれません。

それでも問題が解決しない場合は、スロットの位置を変えて再度手順を試してください。

2) ソフトウェアを開いたときにエラーメッセージは表示されないが、ボタンが押せない、カッティングソフトウェアがインストールできない場合は、以下の手順をお試しください:

注:新しいシステムをインストールする前に、重要なデータやファイルをバックアップしてください。

3) ソフトウェアがマシンを制御できない場合は、以下の手順に従って問題のトラブルシューティングを行ってください:

注:問題を解決できない場合は、資格を持つ技術者に支援を求めてください。

4) それでもソフトウェアが動作しない場合は、電源を切ってからもう一度試してください。

5) 図面が開けない場合は、現在 CAD で図面が開かれていないか確認する。CADを閉じて、目的の図面を開いてください。

6) 原点の位置

適切な動作を確認する際、非常停止ボタンを押すと原点が動いてしまうことがあります。

XY軸が限界までテストされている場合、原点が移動する可能性もあります。ワークが動いていないか、適切に固定されていないか確認してください。

7) XY軸がアクティブでない場合:

注:それでも問題が解決しない場合は、有資格の技術者に支援を求めてください。

10.メンテナンス

信頼性と運用寿命の向上

高圧ポンプ、高圧ホース、コネクター、ノズルなど、重要な部品の寿命と性能の向上に重点を置くべきである。耐摩耗性と運転安定性を向上させるために、高度な材料と精密工学技術を採用することができる。この最適化は、全体的な効率を高めるだけでなく、研磨剤の消費量とエネルギー使用量を削減し、最終的には費用対効果の改善と市場での競争力の向上につながります。

インテリジェント制御システムの導入

リアルタイム適応制御システムの統合により、加工中のプロセスパラメーターの動的調整が可能になり、精度と正確性が大幅に向上します。この先進的なアプローチにより、精度が厳しく要求されるコンポーネントの生産が可能になり、プラズマ加工やレーザー加工に匹敵する技術的・経済的メリットが得られます。機械学習アルゴリズムを組み込むことで、切削経路の最適化、メンテナンスの必要性の予測、材料特性と切削深さに基づく研磨剤流量の微調整が可能になります。

アプリケーション・ドメインの拡大

ウォータージェット加工の多様性は、従来の二次元切断やバリ取り加工から、より複雑なアプリケーションへと進化を続け、成長を続けている。これには、精密穴加工、3次元表面輪郭加工、さらには微細加工機能が含まれます。航空宇宙、医療機器製造、高度複合材加工における新たなアプリケーションは、この技術の適応性と高価値製造分野への可能性を示している。

理論的研究とモデリングの推進

ウォータージェット技術の限界を押し広げるためには、基礎研究に重点を置くことが極めて重要です。流体力学、砥粒挙動、材料除去メカニズムを考慮した包括的なウォータージェット加工モデルを開発することで、このプロセスに対する深い洞察が得られます。計算流体力学(CFD)シミュレーションと組み合わせた高度な混相流理論の研究は、ノズル設計の最適化、研磨剤の混合効率の改善、ジェットと材料の相互作用の理解向上につながります。この理論的基礎は、ノズルの形状、ポンプの設計、およびシステム全体の効率における技術革新の原動力となります。