アルミニウムとスチールという、特性の大きく異なる2つの金属を、構造的完全性を損なうことなく接合するにはどうすればよいのだろうか?この記事では、この課題に対処するための高度なレーザー溶接技術を掘り下げ、脆い金属間化合物を最小限に抑え、接合強度を高める方法を探ります。自動車や航空宇宙などの産業にとって極めて重要な、強固で信頼性の高いアルミニウムとスチールの接合に関する最新の研究と実用的な洞察をご覧ください。溶接技術の革新が、より効率的で軽量かつ耐久性のある金属構造への道をどのように切り開いているのかを学ぶことができます。

アルミニウムとスチールを接合することで、自動車部品の軽量化を実現することができる。しかし、これらの異種金属を溶接する際に発生する金属間化合物のクラックは、接合部の性能に大きな影響を与えます。

この記事では、アルミニウムと鉄鋼のレーザー溶接の主な溶接方法を紹介し、近年の研究状況を説明する。

亜鉛メッキ鋼板は、厚さの異なる亜鉛の層で被覆された鋼板である。亜鉛めっきのプロセスは、電気めっきと溶融めっきに分類されます。

亜鉛層は物理的な遮蔽を提供するだけでなく、鋼鉄基材を電気化学的に保護する。

亜鉛メッキ鋼板はその優れた耐食性により、輸送、電力、建設、暖房設備、器具、家具など様々な産業で広く使用されている。

特に、普通亜鉛メッキ鋼、高強度亜鉛メッキ鋼、超高強度亜鉛メッキ鋼を自動車産業に適用することで、耐食性が向上し、車体やその他の部品の耐用年数が延びる。

しかし、亜鉛めっき鋼板の溶融溶接は、亜鉛層の存在によって困難になる。亜鉛の融点は420℃、沸点は908℃であるのに対し、母材の鋼の融点は1300℃、沸点は2861℃だからである。

溶けている間と 溶接工程亜鉛は蒸発しやすく、酸化しやすいため、気孔、不完全融合、亀裂などの欠陥が生じやすい。

アルミニウムとその合金は、その軽量特性(密度は2.7g/cm3)、高い比強度、優れた電気および熱伝導性、耐食性、低温でも良好な機械的特性を保持する能力で知られている。

今日の世界では、エネルギー、安全、環境保護が極めて重要な課題となっている。環境汚染やエネルギー危機への関心が高まるなか、自動車の軽量化を実現することが世界的な焦点となっている。

その結果、アルミニウム/マグネシウム、アルミニウム/チタン、チタン/アルミニウム、アルミニウム/スチールの複合構造について、世界中で広範な研究が行われてきた。

アルミニウムとスチールの複合構造は、重量と汚染を減らすために両方の材料の利点を最適に利用し、自動車、航空、造船産業で幅広い用途を見出している。

自動車のドアパネルにおけるアルミニウムとスチールの接合は、下図に示されている。

アルミニウムとスチールの接合は、熱物性が大きく異なるため、非常に難しい。

鉄の融点は1538℃、密度は7870kg/m3、アルミニウムの融点は660℃、密度は2700kg/m3である。

その間に 溶接工程 アルミニウムと鉄の場合、後者が完全に溶融すると、 アルミニウムが鉄の上に浮いてしまい、溶接が難しくなる。さらに、アルミニウムの線膨張係数は鉄のほぼ2倍であるため、熱応力が高くなり、溶接中に割れが発生するリスクが高まる。

Fe-Al二元系相図は、鉄とアルミニウムが固溶体、金属間化合物、共晶を形成することを示している。

しかし、アルミニウムへの鉄の固溶限界はごくわずかである。

225~600℃では、Alに対するFeの固溶度は0.01%~0.022%である。共晶温度652℃では、Alに対するFeの溶解度は0.53%である。FeとAlが結合して、Fe3Al、FeAl、FeAl2、 Fe2Al5、FeAl3などの金属間化合物を形成し、 溶接部に脆性組織を生じさせる可能性があること は、数多くの研究で示されている。

しかし、Fe-Alの熱力学的分析によると、溶接 過程ですべての金属間化合物が生成するわけではない。ギブス自由エネルギー計算に基づくと、Fe2Al5とFeAl3だけが最後の安定した脆性構造である。

脆性構造の存在は、その機械的特性を低下させる。 溶接継手 クラックが発生しやすくなる。

アルミニウムと鋼の融合溶接は、アルミニウム中の鉄の溶解度が限られているため、健全な接合部を得ることが困難である。

鋼とアルミニウムの間に脆い金属間化合物が形成されるのを防ぐには、鋼の表面をアルミニウムと鉄の両方に適合する金属、例えばNi、Zn、Ag、Cuなどでコーティングしなければならない。

このコーティングは、Fe-Al金属間化合物の生成や成長を回避または最小限に抑えるのに役立つ。

コーティング金属が異なれば、鉄とアルミニウムの界面の反応に与える影響も異なる。 溶接性 また、異種金属でも異なる場合がある。

を改善した。 鋼の溶接性 やアルミニウムのように、適切な溶加材とフラックスを選択することで、異種金属の溶接性を向上させ、さまざまな産業での用途を拡大することもできる。

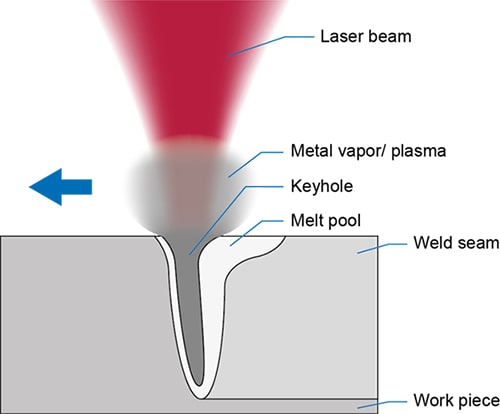

レーザーディープの主な特徴 ペネトレーション溶接 それは、深い貫通孔を開ける能力である。

このプロセスでは、高出力密度のレーザーが金属表面に照射され、表面の金属が沸点に達し、急速に溶けて蒸発する。

その結果、金属が蒸発して空気圧が発生し、表面が凹んで小さな穴ができる。

この小さな穴がレーザーのエネルギー吸収を増加させる。

このプロセスで発生する熱は、小さな穴の周囲の金属の溶融、穴の外側の液体の流れ、穴の内壁の表面張力、穴の内側の空洞の連続的な蒸気圧から生じる。

レーザービームが小さな穴に入り続けると、穴の外側の材料が連続的に溶けて流れる。

レーザービームの動きによって、小さな穴は動的安定性を保つ。

光ビームが移動すると、小孔を囲む溶融金属も一緒に移動し、冷えて凝固して溶接部が形成されるまで、小孔を連続的に満たす。

アルミニウム鋼を接合するレーザー深溶け込み溶接では、最も一般的に使用される接合形式は、鋼の上部とアルミニウムの下部である。

レーザービームは鋼鉄の表面に照射され、鋼鉄と鋼鉄の双方を損傷させる。 アルミ板 を溶かして溶接孔を形成する。

Gsierraらは、上側アルミニウム・ラップと下側ラッ プの継手構成を持つ鋼のレーザー深溶け込み溶接に関 する研究を行った。

この研究結果は、溶接溶け込みを500 μm以下に制御することで、Fe-Al金属間化合物の生成を抑え、溶接部の脆性を最小限に抑えることができることを示唆している。

溶接溶け込みを500μm以下に制御することで、接合強度は250MPaに達する。

しかし、溶接部には、金属間化合物や、 アルミニウム・リッチ化合物に起因する白い溶融帯 が存在する可能性がある。

溶け込み深さが500μm未満の場合、溶接部とアルミニウム合金の接合部が接合部の破壊点となる。

溶け込み深さが深くなるにつれて、接合破壊位置が移動し、接合強度が著しく低下する。Kouadri Davidらは、亜鉛めっき鋼板のレーザー深溶込み溶接とレーザー熱伝導溶接の微細構造と特性に関する研究を行った。 スチールおよびアルミニウム合金.

溶接溶け込みを600μmに制限することで、レーザー深溶け込み溶接継手の強度は140MPaに達した。この研究では、鋼材厚さ方向に沿った溶け込みが継手強度に大きな影響を与えることが指摘された。

同様に、勝山らは、アルミニウムへの鋼の浸透深さが接合性能に影響する重要な要因であることを示した。

Toryamanyらは、Nd:YAGパルス照射を検討した。 レーザー溶接 低炭素鋼/5754アルミニウム合金のレーザー深溶け込み溶接オーバーラップ構造の実験。

の効果に関する研究が行われた。 レーザー出力パルス幅、ラップファクターが金属化合物の生成に及ぼす影響を調べた。その結果、レーザーのピークパワー(パルスエネルギー一定時)、パルス幅(ピークパワー一定時)、ラップファクター(パルスエネルギー、ピークパワー一定時)の増加に伴い、金属間化合物量が増加することがわかった。

Jinyangらは、純アルミニウム/ステンレス鋼のレーザー深溶け込み溶接における溶け込みと溶接部形成の関係を調査した。その結果、溶け込みが大きい場合(354μm)、アルミニウムを多く含むアルミニウム/融合帯界面に、マイクロクラックを伴うFe-Al金属間化合物が形成されることがわかった。接合強度は(27.2±1.7)MPaであった。破壊は、せん断脆性破壊、劈開脆性破壊、混合破壊の3つの形態で発生する。

一方、浸透度が小さい場合(108)、Al/Fe フュージョンゾーン はクラックのない金属間化合物であり、接合強度は (46.2 ± 1.9) MPa である。破壊形態は、溶接部に沿った劈開脆性破壊の1種類のみである。

レーザー深溶け込み溶接の利点は、レーザーエネルギーの高い利用率と効率的な溶接である。

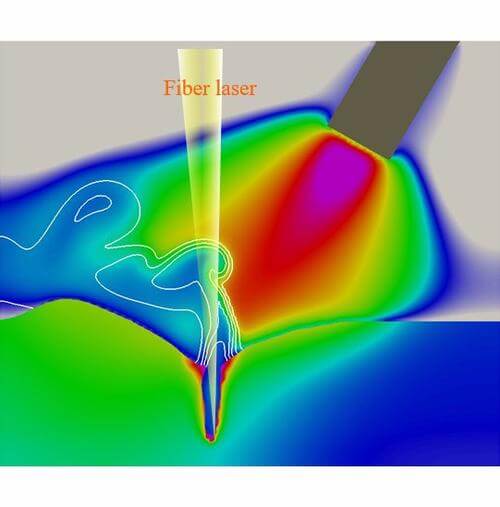

キーホールは、溶接の溶け込みと幅に重要な役割を果たし、レーザー深溶け込み溶接プロセスにおいて極めて重要な要素である。

しかし、溶接中に形成されるプラズマと深い溶け込み穴は、プロセスを不安定にし、制御を困難にする。

さらに、小さな穴へのガスの侵入や凝固気孔の形成は、レーザー深溶け込み溶接プロセス中によく起こる現象である。

金属蒸気から発生する蒸気圧は、凝固中の金属の収縮により、表面の凹みや見苦しい溶接部を引き起こす可能性がある。

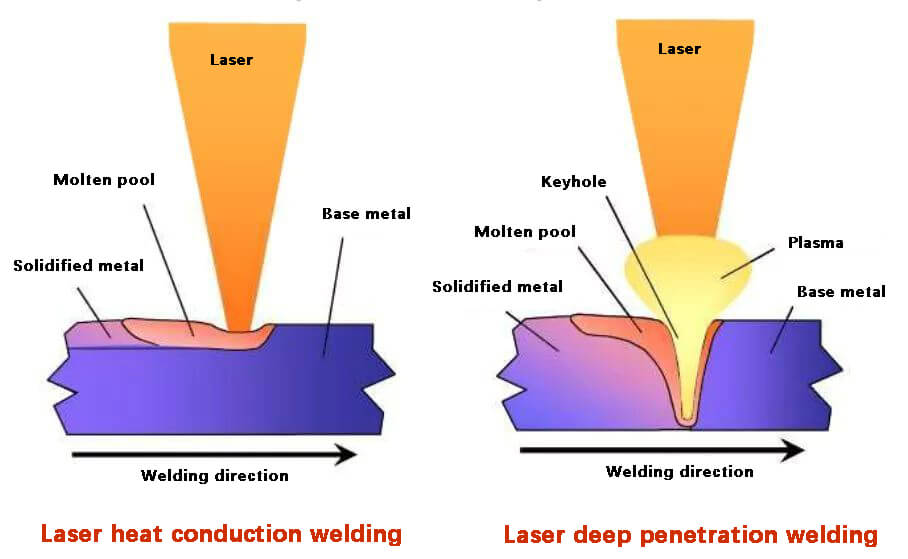

レーザービームが材料の表面に照射されると、レーザーの一部は反射し、残りは材料に吸収される。吸収されたレーザーエネルギーは熱エネルギーに変換され、材料が溶ける。

材料表面の熱は、熱伝導によって材料中を伝播し、最終的に2つの材料を溶接する。

レーザー熱伝導溶接は、レーザー溶接の中でも、特に薄肉部品にとって重要な溶接プロセスである。この溶接モードでは、熱伝導が熱伝播のプロセスを支配し、放射と対流は無視できるほど小さな役割を果たす。

加えて、レーザー熱伝導溶接の溶接プールは小さいため、温度と状態による熱物理パラメータが溶接熱プロセスおよび溶接プール内の相変化潜熱の放出に与える影響は無視できる。

MECOと他の研究者たちは レーザー熱 厚さ2mmの鋼板と厚さ6mmのアルミ板を、上に鋼板、下にアルミ板を重ねる形で接合する伝導溶接。レーザーを照射すると 鋼板伝達された熱はアルミニウム合金をその融点で溶かす。

得られた金属間化合物の厚さは4~20μmで、Fe2Al5の最大微小硬度は1145HVであった。

レーザーアークハイブリッド 溶接技術図2の実験概略図に示すように、1970年代に開発された新しい効率的な溶接法である。

レーザーはエネルギー密度が高いため、より深い貫通が可能だが、ギャップのブリッジングが悪く、組み立て精度が高くなければならない。

アークの加熱範囲が広いため、より広い溶接部を得ることができるが、ギャップへのアークのブリッジングは良好である。

レーザー・アーク・ハイブリッド溶接技術は、それぞれの特性を生かすことで、広い頂部と大きな溶け込みの溶接部を得ることができる。

レーザーによって生成されるプラズマはアークを安定させ、ハイブリッド溶接プロセスを適応性と効率性に優れたものにする。

Honggang Dongaらは、大スポットレーザーとアーク複合熱源を用いた異種金属の接合方法を発明した。

この特許は、小さなスポットによるレーザー・アーク・ハイブリッド熱源溶接に焦点を当てており、鋼鉄とアルミニウム、鋼鉄と銅、その他の異種金属の接合には適用できない。

この方法では、レーザーはアークに明らかな安定化効果をもたらし、フィラーメタルと低融点ベースメタルの溶融に使用される。

大型スポットレーザーは、入熱を正確に制御できる。

この方法で得られた5A02アルミニウム合金と亜鉛メッキ鋼の接合部の引張特性試験では、試料の破壊位置が 溶接熱 アルミニウム合金母材の片面に、ろう付け接続部よりもむしろ、影響を受ける領域がある。接合強度は153.1MPaに達する。秦氏らは、亜鉛めっき鋼/アルミニウム合金とAlSi5溶接ワイヤのレーザーMIG複合溶接を採用している。

実験結果によると、ろう付け界面は2~4μmで、相グループはFeAl2、Fe3Al5、Fe4Al13であった。接合部の最大引張強度は247.3MPaである。

WangshujunらもレーザーMIGハイブリッド溶接技術を使用し、3つの異なるはんだで実験を行った:AlSi5、AlSi12、AlMg5の3種類のはんだを用い、金属間化合物、溶接組織、SiとMg添加後の形成の影響を研究した。

その結果、Si含有量を増加させることで、溶融部の結晶粒を微細化し、溶融部の微小硬さを増加させることができることがわかった。Al-Siはんだの溶融部の微小硬度は、Al-Mgはんだのそれよりも大きい。

AlSi12、AlSi5、AlMg5はんだの金属間化合物層の平均厚さは、それぞれ0.90μm、1.49μm、2.64μmである。

はんだ中にSiが存在すると、Feの拡散が抑制され、金属間化合物の形成が減少すると結論づけられた。

中間層のXRD分析から、AlSi5とAlSi12に対応する金属間化合物層はFe2Al5、Fe4Al13、Al0.5Fe3Si0.5相からなり、AlMg5に対応する金属間化合物層はFeAl2、Fe2Al5、Fe4Al13相からなることがわかった。

AlMg5、AlSi5、AlSi12はんだの接合強度は、それぞれ178.9MPa、172.43MPa、144MPaであった。

Si含有量の増加は接合強度に悪影響を及ぼすが、Mgの添加は接合強度を高めると結論付けられている。しかし、SiとMgが接合強度にどのように影響するかは説明されていない。

トミーらは、レーザーとレーザー光線の相互作用について研究を行った。 プラズマアーク レーザーアークハイブリッド溶接中に、同軸レーザーアークハイブリッド溶接ヘッドを開発した。

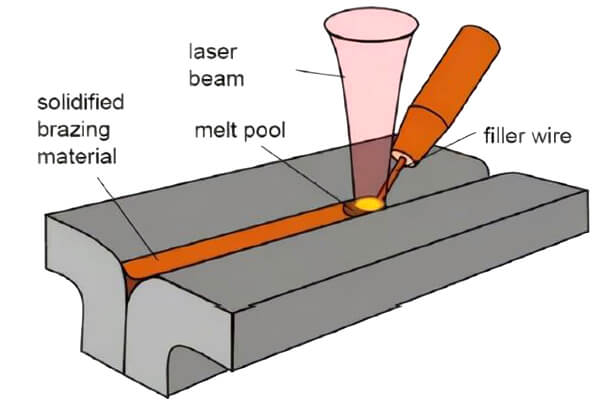

ろう付けでは、母材よりも融点の低いはんだを使用する。はんだの融点より高く、母材の融点より低い温度に加熱することで、母材が固体のままはんだが溶ける。

その後、液体はんだが母材を濡らし、ろう付けギャップの毛細管現象により、母材の隙間を自動的に埋めて拡散し、強固な接合部を形成する。

溶融ろう付けは、ろう付けと溶融溶接の特徴を併せ持ち、物性の差が大きい異種材料の接合に最適である。

鋼鉄とアルミニウムを溶融ろう付けする場合、アルミニウムとはんだが溶融している間、鋼鉄は固体のままである。その結果、ろう付け接続はスチール/はんだ側で形成され、融接ははんだ/アルミニウム側で行われます。

鋼とアルミニウムの溶融ろう付けの基本原理は、界面反応によって溶融アルミニウムとはんだを固体鋼と結合させることである。

この方法では、溶接のためにはんだを加える場合と加えない場合がある。

Peyreらは、"ヴェッテル "と "ペイレ "の結合に関する研究を行った。 亜鉛メッキスチールおよびアルミニウム はんだを使用しないレーザー溶融ろう付けによる合金。

その結果、厚さ2~20μmの界面層が鋼とアルミニウムの界面に沿って形成されることがわかった。

この層は主にFe2Al5相からなり、硬度は1200HVに達する。このため、接合部にクラックが発生し、接合部の機械的特性が著しく低下する。

亜鉛の蒸発は気孔を発生させるが、厚さ10μmの亜鉛皮膜は鋼鉄へのアルミニウムの濡れ広がりを促進する。

引張試験から、亜鉛メッキ鋼の表面に塗布されたフラックスが亜鉛の蒸発を抑制できることが示された。しかし、非亜鉛メッキ鋼は機械的耐性が低い。

Fe-Al金属間化合物の形成を制御し、接合性能を向上させるために、一部の研究者は、はんだ付け中に レーザーろう付け 関節の化学組成を変化させる。

Sierraらは、アルミニウム/鋼のレーザー溶融ブレージング接合に4047 (Al-12Si)はんだを使用し、大きなマクロ欠陥のない連続接合と、鋼/溶接界面の薄いFe Al-Si金属間化合物層を実現した。

Al-12Siはんだを用いて、Fe-Al金属間化合物の成長に及ぼすSiの影響を調べた。提案されたメカニズムは、Siがアルミニウムの溶融温度を低下させ、溶融アルミニウムの粘性と表面張力に影響を与え、その後、溶接部の濡れ角と幅に影響を与えることを示唆している。

さらに、はんだの合金化が溶接部の微細構造や特性に及ぼす影響を探るため、はんだにMg、Cu、その他の元素を添加した学者もいる。

Dharmendraらは、DP600亜鉛メッキ鋼とAA6016アルミニウム合金の重ね継手に対して、連続パルスNd:YAGレーザーを用いた溶融ろう付け試験を実施した。

85%のZnと15%のAlを含むZn-Al溶接ワイヤを使用し、レーザ出力、溶接速度、ワイヤ送給速度を変化させた。

研究者たちは、反応層の厚さが3~23μmであることを発見した。

入熱量が60~110J/mmの場合、接合部の引張強さは220MPaに達し、破断位置は溶接部から遠く、アルミニウム合金側に近かった。

溶接速度が0.5m/minと0.8m/minの場合、対応する金属間化合物の厚さはそれぞれ8μmと12μmであった。

引張試験の結果、金属間化合物の厚さが8~12μmのとき、接合部の機械的抵抗が最も高くなった。

厚さが8μm未満の場合、金属間化合物層が厚くなるにつれて機械的抵抗が増加し、12μmを超えると機械的抵抗が減少した。

化合物層が薄い場合、亀裂は脆い金属間化合物層に沿って始まり、その結果、破壊強度が非常に低くなると説明されてきた。

一方、コンパウンド層が厚いと、他の部分に比べて脆くなるため、機械抵抗も低くなる。

Laukantらは、アルミニウム/鋼にZnAl2はんだを使用したレーザー溶融ろう付け試験を実施した。その結果、約5μmのFeAl金属間化合物層が形成され、接合部のせん断力は最大9 KNに達した。

同様に、Rajashekhara Shabadiらは、AA6016と低炭素亜鉛メッキ鋼にZnAl30はんだを使用したレーザー溶融ろう付け試験を実施した。試験結果で形成された金属間化合物は主にFe2Al5Znxで、ZnFeAl3も含まれる可能性があり、厚さは約10μmであった。

最近では、アルミナ化した高強度鋼やアルミニウム合金のレーザー溶融ろう付け実験を行った学者もいる。

例えば、WindmannらはAlSi3Mnはんだを用いたレーザー溶融ろう付け試験を行い、AlSi3Mn/Mn22B5界面にAl8Fe2Si相が形成されていることを発見した。

さらに、Mn22B5/AlSi3Mn界面に生成する金属間化合物の厚さは2~7μmで、接合部のせん断強度は21~74MPaである。

溶接前に鋼材表面を予熱することで、接合強度を210~230MPaまで高めることができる。

最近の研究により、Al-SiはんだとZn-Alはんだは、必然的に金属間化合物を生成することが明らかになっている。

とはいえ、Fe-Al-Si系金属間化合物の成長順序とZn-Al系はんだ反応相の同定には、さらなる調査が必要である。

レーザー溶融溶接は、鉄とアルミニウムの接合に有望な技術である。

レーザー・アーク・ハイブリッド溶接は、溶接効率が高いため、主に厚板の溶接に使用される。

レーザー溶融ろう付けは、軽量自動車製造への応用に大きな可能性を秘めている。

レーザー核融合 ろう付け工程 は、Al-SiはんだとZn-Alはんだを使用して、アルミニウムとスチールからなる薄い異種金属を接続するために使用された。

しかし、自動車製造用の亜鉛メッキ鋼/アルミニウム合金のレーザー溶接には、いくつかの課題が残っている。例えば、レーザー・エネルギーに対する材料の吸収率が低いためプラズマが発生し、溶接プロセスの安定性に影響を及ぼす可能性がある。

さらに、アルミニウムと鋼を接続するプロセスでは、脆いFe-Al金属間化合物が生成される可能性があります。さらに、溶融はんだのアルミニウム合金母材に対する冶金学的適合性と、母材である鋼鉄に対する濡れ性を考慮する必要があります。

最後に、このような事態を防ぎ、コントロールすることは極めて重要である。 溶接欠陥 気孔、亀裂、不完全融合、スラグ巻き込みなど。