レーザー技術による銅の溶接は、銅のレーザー吸収の低さや熱伝導率の高さといった難題を解決し、製造業に革命を もたらしました。この記事では、高出力ファイバー・レーザーがいかにして安定した、欠陥のない接合部を作り出すかについて説明します。これらの技術を習得することで、メーカーは効率的で高品質な溶接を実現できます。レーザーの種類、吸収率、および銅溶接における動的ビーム制御の利点について詳しく説明します。銅溶接の未来を形作る技術の進歩に触れてください。

民生用電子機器と自動車産業は、工業処理や製品製造における銅の利用を押し上げる重要な役割を担っています。

容量が向上した新しいバッテリー技術が開発されるにつれ、互換性のある接続技術の必要性も高まっている。

ソフトはんだ付けは、低電力民生用電子機器アプリケーションの主要技術であるにもかかわらず、高伝送電流または高負荷がかかり、接合部に動的な応力がかかるような状況で採用されなければならない。

この傾向は特に、電力貯蔵や送電線などの大量生産業務に堅牢で効率的なプロセスを求める電気自動車産業とそのサプライヤーから影響を受けている。

以前は、銅や銅合金の物理的特性から、レーザー技術を溶接に使うことは制限されていました。

しかし、高出力・高輝度ファイバーレーザーの登場により、これらの限界は克服された。

新しく適切な加工技術の開発により、効率的で欠陥のない安定した接合部を製造することができる。 溶接工程.

の難しさである。 レーザー溶接 銅の物理的特性は、ほとんどの高出力工業用レーザーの吸収率が低いことと、加工中の熱伝導率が高いことの 2 つに起因しています。

銅の吸収は波長が短くなるにつれて増加するため、波長532nmの緑色レーザーのような可視光帯域のレーザーは、次のような用途に適している。 銅溶接.しかし、このようなレーザーは入手できないか、あるいはほとんどのレーザーに必要な出力範囲について十分にテストされていない。 溶接アプリケーション.

図1:高速ビームスイングプロセスによる欠陥のない銅溶接

赤外レーザーは、固体材料を扱う際に吸収の問題に直面する。

ディープ ペネトレーション溶接材料が溶けたり蒸発したりすると、吸収率は大幅に増加する。

固体の銅の吸収率は4%以下であるが、銅蒸気(キーホール深堀溶接時に発生)の吸収率は60%以上である(下表参照)。

この吸収の問題は、非常に高いパワー密度を利用することで解決することができ、銅の溶融と蒸発を促進し、吸収を高めることができる。

表:銅の近赤外線吸収率 レーザー放射 異なる状態の下で。

| 州 | 吸収率(%) |

| ソリッド | 40 |

| 液体 | 10 |

| 鍵穴貫通 | >60 |

高速ビデオ解析は、安定したプロセスが1ミリ秒未満で確立できることを示している。

連続波(CW)溶接の場合、この課題は溶接プロセスの開始時に克服されなければならない。キーホール溶接プロセスが確立されると、安定した高吸収率が得られる。パルス動作の場合、この障害は各パルスの開始時に克服しなければならない。

溶接に必要な高い出力密度は、シングルモードのファイバーレーザーを使用することで達成できる。この レーザーの種類 は、他の固体レーザーに比べてビーム品質と集光性能が優れている。

IPGは、10kWまでの高出力シングルモードレーザーと、10kWを超える高輝度マルチモードレーザーを、工業的にテストされた確かな設計で提供しています。

これらのシングルモードファイバーレーザーと低次モードの高輝度レーザーを使用することで、108W/cm²以上の高強度に到達することができます。信頼性の高いカップリングは、数百ワットの出力レベルでも達成可能です。

同じ出力の通常のマルチモードレーザーに比べ、このレーザーの強度は最大50倍である。

IPG社は、コンパクトな19″フレームに収められた100Wから1000Wの出力範囲のシングルモードファイバーレーザYLRシリーズを提供しています。また、最大出力10kWのファイバーレーザーYLSシリーズも提供しています(図2)。

両シリーズの総合効率は40%である。

図2:高出力シングルモードファイバーレーザー:空冷ラックタイプYLR-1000-SM(左)と3KWシステムタイプYLS-3000-SM(右)。

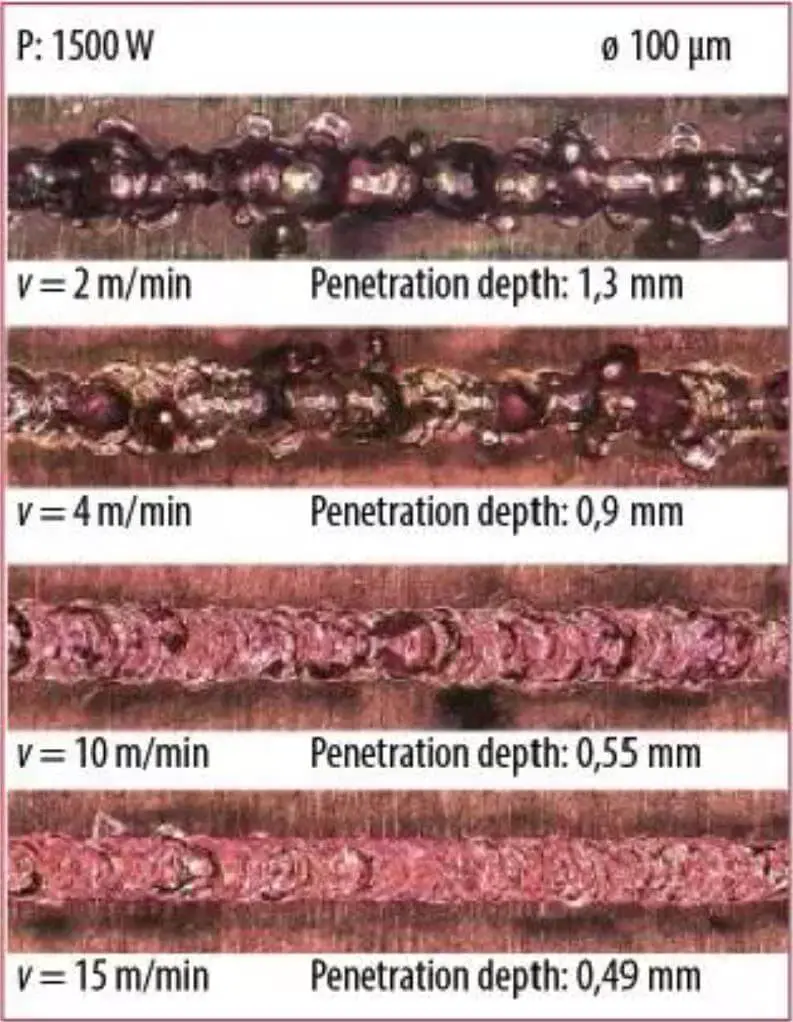

銅溶接プロセスのもうひとつの問題は、溶接速度が低いと不安定になることだ。

通常、毎分5メートル以下の溶接速度では、スパッタ、ポロシティ、不規則な溶接面などの不安定な問題に直面する。

しかし、溶接速度が速くなるにつれて、これらの不安定性は徐々に消えていく。

溶接速度が毎分5~15メートルの場合、品質は許容レベルに達する。

溶接速度が毎分15メートルを超えると、溶接部にはほとんど欠陥がなくなる(図3)。

このことは、最適な溶接パラメーターが、ロボットのような従来のモーション・システムの能力の範囲内にあることを示唆している。

図3:処理速度の影響 溶接品質 と溶接深さ。

新たな研究により、溶接速度を上げるだけでなく、ビーム・ガイド・レンズの位置を動的に変えることによっても、プロセスの安定性を達成できることが示された。

このスイング技術により、比較的低い溶接速度で安定したはんだ接合部を形成でき、溶接深さを大幅に低減できる。

この技術により、出力1KWのシングルモード・ファイバー・レーザーだけで、深さ1.5mmまでの高品質の銅溶接を実現できる。

同じ技術は高輝度マルチモードレーザーにも応用できる。

ビーム品質2mmmradの6kWファイバー・レーザーをテストに使用したところ、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力、高出力品質溶接 溶接深さ5mmを達成することができた。

図4:FLW-D30とFLW-D50シリーズのスイング 溶接継手 IPG発足

ダイナミックビーム制御は、従来のスキャニング検流計、または実績のある溶接継手とスキャニング検流計の利点を組み合わせた新しい振動ヘッドを使用することで実現できます。

これらの検流計は、円、直線、「8字型」などのあらかじめプログラムされた形状や、一定のサイズ内で自由にプログラム可能な形状を簡単に組み込むことができる。

その主な利点のひとつは、fθフィールドミラーの代わりに標準的な集光レンズを使用できることであり、より低いフォーカスオフセットレベルでより高い出力密度を扱うことができる。

さらに、従来の横型エアカーテンと保護窓を使用することで、消耗品のコストを削減できる。

FLW-D50およびFLW-D30シリーズのスイング 溶接継手 IPG社から発売された溶接継手は、最大1kHzのスイング周波数で動作し、さまざまな加工システムにシームレスに組み込むことができる(図4)。これらの溶接継手は レーザー出力 最大12kW。

溶接方向を変えながら複雑な経路を溶接する場合、円形スイング運動が最良の結果を生む。

最終的なビーム速度は、スイング周波数とスイング直径(VC = πD f)によって正確に制御できる。

ほとんどの場合、ビーム速度は溶接速度(VW)よりもはるかに速いため、溶接速度ベクトル(VW)がサーキュラービーム速度(VC)の動的位置決めに与える影響は最小限である。

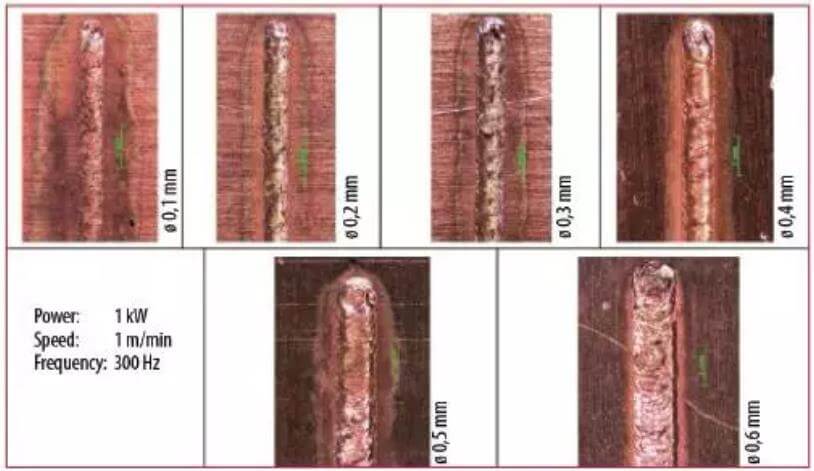

図5: 振幅が溶接幅と品質に及ぼす影響

理想的な周波数設定は、スポット・サイズ、スイング径(およびその結果としての円形ビーム速度、VC)、および直線溶接速度に依存する。

図5は、レーザー出力、周波数、溶接速度が一定で、スイング径が変化する場合の溶接面を示している。

スポットサイズは焦点距離300mmで約30μm。レーザー出力は1kWで一定とし、直線溶接速度は毎分1mとした。

スイングモーションがなければ、これらのパラメータは、過熱された溶融プールや気孔のような不安定なプロセスをもたらすだろう。

スイング径が大きくなり、円形ビーム速度が向上すると、表面品質はますます安定する。

スイングパラメータとスポットサイズに応じて、ビームとキーホールは金属浴中または固体および再固体材料のいずれかを移動することができ、プロセスはどちらの場合でも安定性を達成することができる。

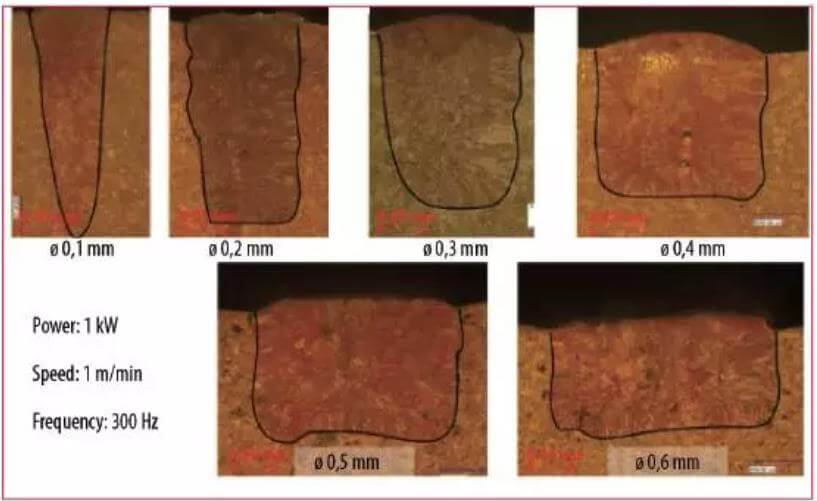

溶接部の断面を見ると、この技術のもうひとつの利点がわかる。

スイングの直径が小さいと、レーザー溶接の典型的なV字型断面が形成され、直径が大きくなると、溶接部がV字型からU字型や正四角形に変形する(図6)。

図6:スイング振幅の影響 溶接断面

溶接部の単位長さ当たりのエネルギー投入量が一定 の場合(E = P vw)、溶接部の断面はほぼ変化しない。この技術により、さまざまな用途の特定の断面要件を満たすことができる。

電気接点の重ね合わせ溶接の場合、接触面積を増やし、溶接深さと入熱の両方を適切に制御することで、抵抗を減らすことができる。

いつ 異種材料の溶接銅やアルミニウムなどの金属材料は、溶接深さを制御することで、材料の溶融比率を調整することができます。下側の金属板を浅く溶かすことで、溶融物の量を最小限に抑え、希釈率を制御することで金属間化合物の生成を抑えることができる。

近年、数ミリ秒のパルス幅を持つロングパルスファイバーレーザーが市場に導入され、従来のフラッシュランプ励起Nd:YAGレーザーに代わって幅広い用途で使用されています。これらのレーザには、平均出力250W、ピーク出力2.5kWまでのシングルモードレーザが含まれます。

以前、パルスの問題 銅の溶接 が議論された。パルス開始時の弱い吸収と、その後の吸収率と熱伝導の急激な変化によるエネルギー入力制御の困難さの問題に対処することが極めて重要である。

シングルモードレーザーを使用してスポットサイズを小さくすれば、吸収の問題を回避できるが、同時に、エネルギー入力が集中するため、はんだ接合部が小さく弱くなり、融液が過熱する可能性がある。

この問題を解決する方法は簡単で、連続レーザーのプロセスと似ている。同じスイング技術は準連続(QCW)レーザーにも適用できる。

高周波のビーム移動により、レーザービームは比較的短いパルス時間で比較的長い距離を移動する。連続溶接 1パルスの間に。例えば、600Hzのスイング周波数で20msのパルスを送れば、12本の回転ビームからなる円形のはんだ接合や短いワイヤー溶接ができる。

直線溶接にパルスを1つずつ加えることで、低い平均出力とそれに対応する低い投資コストで、高品質の銅溶接を実現することができます。パルスとパルスの間の凝固や再溶解は、次のような問題にはつながりません。 溶接欠陥 気孔、強いスパッタ、不均一な浸透深さなど。

スイング直径が溶接のサイズと深さを決定し、入熱がはるかに低いため、パルス・ファイバー・レーザーで主要な電気部品を簡単に溶接できる。

高輝度ファイバー・レーザーは、銅溶接の用途で既知のあらゆる問題に効果的に対処できることが、実験によって示されています。これらのレーザーの高出力密度により、キーホールを瞬時に形成することができ、波長1070nmでも安定性と高吸収性を保証します。

ダイナミックなビーム・スウィングにより、溶接工程は非常に安定し、ポロシティやスパッタを低減または除去し、高品質の溶接を実現します。ビーム・スウィング・パラメーターは、溶接形状を制御するために調整することもでき、深い溶け込みの溶接プロセスで浅い溶接を実現します。

長パルス準連続ファイバーレーザーを使用する、 スポット溶接 は、ビームの高速ダイナミック運動により、1 パルスで達成できる。パルス数を徐々に増やすことで、低い平均出力で高品質の溶接を実現することができます。