毎回完璧な隅肉溶接を行うにはどうすればよいかと考えたことはありませんか?このガイドでは、高品質の隅肉溶接継手を実現するための要点を掘り下げます。適切な材料の選択、正確な洗浄、適切な組み立て、主要な溶接技術について学びます。記事の最後には、溶接技術を向上させ、厳しい基準を満たす完璧な溶接を行うための実践的なヒントを得ることができます。隅肉溶接をマスターする秘訣をぜひご覧ください。

隅肉溶接は、溶接工程で鋼構造物をスプライ スする際に最も一般的に使用される溶接技法で ある。そのため、溶接工はさまざまな種類の隅肉溶接に遭遇することが多く、それぞれ規格が異なります。

では、隅肉溶接を適切に行い、必要な要件を満たす高品質の隅肉溶接部を製造するには、どうすればよいのでしょうか。本日は、このテーマについて簡単にご紹介したいと思います。

Q355製の200サイズのテストパネルを例に簡単に紹介しよう。

溶接材料: E5015(J507) 溶接棒 溶接ワイヤーは国家規格ER50-6(アメリカ規格ER70S-6)に準拠し、乾燥温度は350℃、保温時間は1時間とする。

隅肉溶接では、溶接部の両面を15~20 mmの範囲内で清掃することが不可欠である。板表面には酸化皮膜、さび、油分、水分がないことが必要で、これらは砥石を使うか、化学処理によって取り除くことができる。

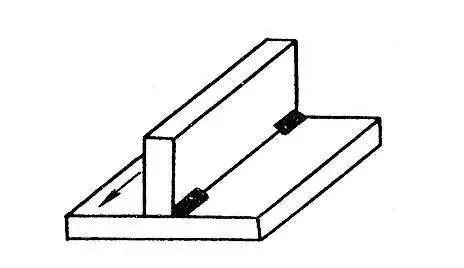

隅肉溶接の溶接ギャッ プはできるだけ小さくするのが理想的である。スポット固定は通常、板の裏側で行われ、その長さは10mm程度である。通常、下図に示すように、固定は2~3カ所で十分である:

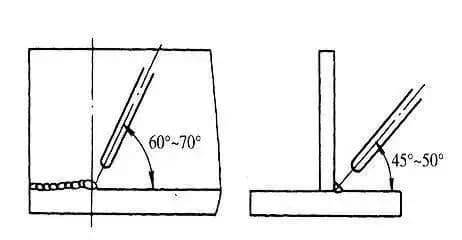

1.1 電極角度と電極の取り扱い方法

ルート・フラット・フィレット溶接の電極角度を図に 示す。適正な溶接を確実にするため、試験板の左側でアーク を発生させ、短時間で溶接を行う。 アーク溶接.

ストレート・アーク溶接棒を使い、アークをルート のトップ・アングルに合わせる。アークを押し下げ、トップ・アングルと 2枚のサイド・プレートが確実に融合するようにす る。

裏向 溶接を行う場合は、電極を直線的に移動させる方法 でスイングさせる。スイングを伴わない高速溶接でも、必要な溶け込みを得ることができる。

溶接作業の開始時および終了時に、磁気バイアスの吹 き込みが発生することはよくあり、溶接品質に悪影響を 及ぼす可能性がある。これを軽減するには、溶接棒の角度を適切に調整する必要がある。

一般的に、アークを溶融池の方向に向けると、磁気バイアスの吹 き付けを制御しやすくなり、より高い溶融池を確保できます。 品質溶接.

図のように。

1.2 溶接ビード・ジョイント

アークは接合部のクレーターの10mm手前から始 める。細長いアークがクレーターに向かって素早く動 くので、その形状に沿ってクレーターを埋め、通常の 溶接を続ける。

溶接に先立ち、ルート・パスから溶接スラグとスパッ ターを除去し、スラグ巻き込み欠陥を防ぐことが重 要である。

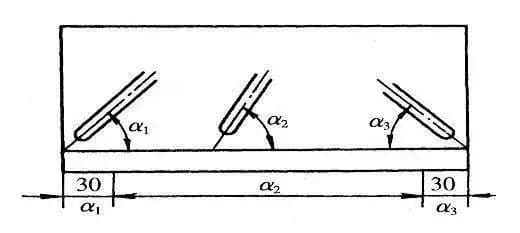

カバーの溶接は、下側の溶接ビードから始め、上側の溶接ビードの順に2回行う。

下側の溶接ビードを溶接する場合、アークはルート 溶接ビードの下端と一直線になるようにし、電極は 45°以上の角度で直線的に移動させる。

上部溶接ビードを溶接する場合、アークはルート溶接 ビードの上端に合わせるべきである。電極は、下図に示すように、電極角度が45°未満で、直 線上を移動しながら横方向に振ることができる:

舗装の各層の模式図

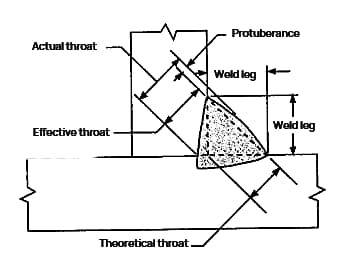

フィレットの大きさの表現

プロジェクション隅肉溶接

埋め込み隅肉溶接

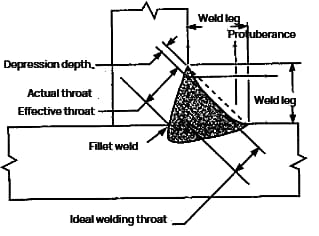

理論的な喉: 隅肉溶接の形状に描かれる最大の内接直角三角形の、継手ルートから開先までの垂直距離。

効果的な喉 隅肉溶接面から溶接ルートまでの最短距離から、盛り上がった部分を差し引いたもの。

実際の喉: 隅肉溶接表面と溶接ルート間の最短距離。

凹すみ肉溶接の場合、凸部がないため、有効スロートと実際のスロートは等しくなる。

脚のサイズ: 継手の付け根から隅肉溶接のつま先までの距離。

つま先を溶接する: 溶接面と母材との交点。

隅肉溶接のサイズを決定する際、溶接部が凸型 か凹型かを判断することが重要である。

凸 隅肉溶接 は溶接面がわずかに膨らんでおり、これは膨らみの高さに関係している。

隅肉溶接のバルジ高さは、開先溶接の補強高 さに相当する。

溶接部にへこみがある場合は、溶接面がくぼんでいることを意味する。

凸型と凹型の両方で、脚の高さが等しい隅肉溶接の溶接サイズは、「隅肉溶接プロファイルで得られる最大の二等辺三角形の直線辺(2つの脚の長さが等しい)」で表される。

その結果、凸型隅肉溶接の溶接脚は溶接サイズと等しくなり、凹型隅肉溶接の溶接脚サイズは溶接脚の長さよりわずかに小さくなる。