車の溶接ナットやネジの完全性がどのようにして確保されているのか、不思議に思ったことはないだろうか。この記事では、あなたの車の安全性と信頼性を維持する品質チェックと検査の細心のプロセスを明らかにします。これらの重要な部品の強度と耐久性を保証するために、さまざまな試験や規格がどのように適用されているかをご覧ください。

溶接ナットと溶接ねじの締め付け装置には、取り付け工程での品質保証が必要です。これらの部品の完全性を確保することは、組み立てられた構造物の全体的な信頼性と安全性を維持する上で極めて重要です。溶接の品質とプロセスの信頼性を評価するには、手順全体を通して取り付け強度を監視することが不可欠です。この継続的な監視は、溶接の完全性を損なう可能性のある逸脱や異常を検出するのに役立ちます。

据付工程の信頼性をさらに立証するために、品質保証のための追加的な測定を生産ワークフローに組み込むことができる。こうした手段には、リアルタイムのデータ収集と分析、自動検査システム、統計的工程管理(SPC)手法などがある。このような高度な品質保証手法を取り入れることで、メーカーは溶接ナットや溶接ねじの事後検査の必要性をなくすことができる可能性があり、それによって生産工程を合理化し、一貫した品質を確保することができます。

この規格書は、鋼板上の溶接ナットとスタッドの締め付けに対応し、ボルトの取り付け工程の概要を示している。車両全体の溶接取付け条件を詳述している。これらの検査は適切な部署が責任を持つ。文書に記載されていない方法は使用してはならない。製造部門は工程検査を要求する。品質に問題がある場合、品質部門は抜き取り検査を増やすことができる。品質とシステムの改善、および品質問題への対応のためには、車両フレームの破壊検査が必要である。

バウンダリー・ウェルド 接合溶接は不完全な溶融溶接であり、スタッドは必要な強度を持たずに金属部品に付着しているだけである。

素材とサイクルを管理するために、すべての素材、方法、プロセス、部品、システムは、適用される法的仕様に準拠しなければならない。

以下の内容はスチールにのみ適用される。 プレート溶接.

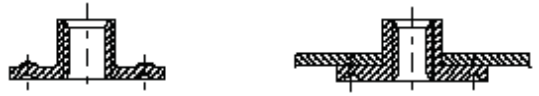

鋼板ナット

カテゴリーA

カテゴリーB

スタイル

スタイルA スタイルB

溶接スタッド

例 MBN 75 MBN 10391

パラメータ・モニタリング(カラー・マーキングな ど)により欠陥が確認された溶接部は、すべて補修しなけ ればならない。追加の試験サンプルは、指定されたランダム 試験片から分離して製造しなければならない。溶接スタッドと溶接ナットを検査する際には、 関連する工程文書を参照しなければならない。検査部門は、試験片の欠陥を特定するた めに使用した方法を含め、検査工程を詳細に 記録する必要がある。

目視検査は、確立された評価基準に従わなければならない。これらの検査は、正確性と一貫性を確保するために、適切な距離と照明条件の下で、訓練を受けた検査員によって実施されなければならない。

目視検査は、チェックリストに綿密に記録しなけれ ばならない。エッジに向かう溶接点など、確認された欠陥は、再発防止のため、生産システムまたは溶接装置内で直ちに対処し、修正しなければならない。

溶接ナットの検査は、下表の基準に従わなければならない。これらの基準により、すべての溶接部が要求される品質と安全基準を満たすことが保証される。

| シリアル番号 | 評価基準 | 例 | |

| 1 | スタッド/ナットの溶接ミス |  | |

| 2 | スタッド/ナットの損傷または汚染 (溶接スパッタやネジ山の損傷を含む)。 |  | |

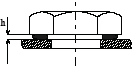

| 3 | ギャップは不適切 h > 0.1m |  |  |

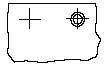

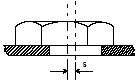

| 4 | センター位置からのずれ ナットはボルトの取り付けの妨げになってはならない。 |  | |

| 参考値: M≦5のナットの場合、Sは≦1mmとする。 M≧6のナットの場合、Sは≦2mmとする。 アーチ形丸ナットの場合、Sは<0.8mmでなければならない。 | |||

これらの基準を遵守することで、溶接の品質と信頼性を維持し、最終製品の安全性と性能を確保することができる。

溶接ナットのトルク試験を行う前に、外部検査が必須である。この検査は、7.2.3節に規定された基準に従わなければならない。この検査の目的は、溶接部の完全性またはトルク試験中のナットの性能に影響を及ぼす可能性のある、目に見える欠陥や不規則性を特定することである。

トルク試験は、溶接ナットの強度と信頼性を確保するための重要なステップである。以下の手順は、適切な手順の概要である:

溶接ナットのトルク試験に関する詳細な規格と手順は、7.3.3節に示されている。これらの規格は、溶接ナットが使用に適していることを保証するために満たさなければならない特定のトルク値、試験条件、および受入基準の概要を示している。

| トルク測定 | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

注:トルク検査は四角ナットと六角ナットで行う。 鋼板 アーチ型や丸型のナットについては考慮する必要はない。

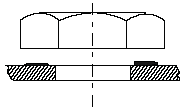

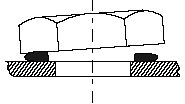

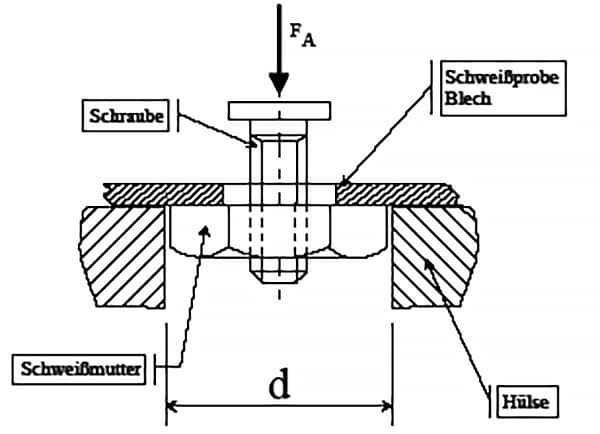

トルク検査工程では、まず溶接スタッドの2つのナットを締め付け(図1)、次に適切なトルクレンチで所定のMt検査トルクをかけ、ナットにねじり荷重をかけます(図2)。

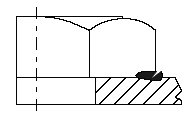

その後、2つのナットを外す。図3に示すような)適切なナットを採用するのが妥当である。ナットを完全に取り付け、トルク・チェックを行う。

トルク検査後、ネジとナットの取り付けを下表の説明に基づいて評価する必要があります。

| シリアル番号 | 評価基準 | 例 | |

| 1 | ネジやナットが緩んでいないこと |  |  |

| 2 | 溶接の継ぎ目が剥離することはない |  |  |

| 3 | 溶接の継ぎ目に損傷(亀裂)があってはならない。 |  |

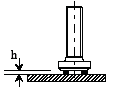

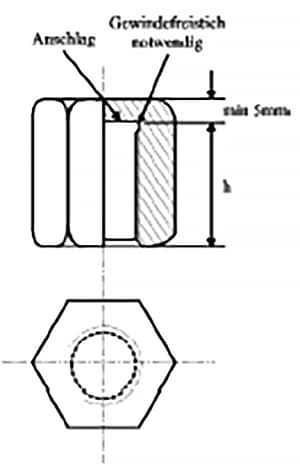

円形ナットのトルク試験を行う前に、7.2.3節に規定されているように、まず目視検査を行わなければならない。適切なトルク範囲のトルクレンチを使用して、円形ナットにボルトをねじ込むことから始める。

試験中、ナットはねじによってトルクを受ける。最小トルクに達する前に継ぎ目に亀裂が入った場合、強度不足と判断される。試験基準は7.3.3項にある。

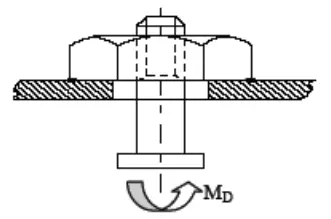

トルク試験を実施する前に、7.2.3節で指示されているように、まず目視検査を行う必要がある。適切なトルク範囲のトルクレンチを使用して、ボルトをグランドナットにねじ込むことから始める。

試験中、ナットはボルトによってトルクを受ける。最小トルクに達する前に継ぎ目に亀裂が入った場合、強度不足と判断される。試験基準は7.3.3項にある。

定期的な試験を必要としないキャビティに取り付けたナットの場合、ヘッドレスねじを使用して試験することができる。ヘッドレスボルトをナットにねじ込み、適切なトルク範囲のトルクレンチを使ってナットのトルクをテストする。

最小トルクに達する前にナットに亀裂が入った場合、強度不足と判断する。試験基準は7.3.3項にある。

| トルク測定 | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

注:必要に応じて強化ネジを使用することができる。

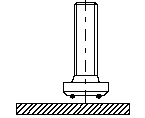

破壊試験は、品質を向上させ、品質問題を調査するために車両フレームに対して実施される特殊な検査方法である。この種の試験では、部品を意図的に損傷または破壊して、応力下での性能と完全性を評価する。

接地ナットの破壊試験を実施する前に、セクション7.3.3で標準化されているように目視検査を実施しなければならない。

破壊トルク試験では、適切なトルク・レンジのト ルクレンチを使い、ナットを外すのに必要なト ルクを測定する。溶接部の最小分離トルクは表6.6に示す。

| 六角ナット | 角ナット | 直径 (mm) | 板厚(mm) | 長さ (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

丸ネジやナットなど、表に記載されていない部品については、上記と同様の検査装置が必要。

セクション6で述べたコンポーネント。

| ネジ径 | 板厚 | 圧縮力 |

| M4 | 0.75 1.0 1.5 | >1.3kN |

| M5 | 0.75 1.0 1.5 | >2.0kN |

| M6 | 1.0 1.5 2.5 | >2.5kN |

| M8 | 1.0 2.0 3.0 | >3.0kN |

| M10 | 1.25 2.0 3.0 | >4.0kN |

| 7/16'' | 1.25 2.0 3.0 | >5.0kN |

| M12 | 1.5 2.0 3.0 | >6.0kN |

範囲を超える過度なプレッシャーは、関連する責任部署と合意する必要がある。

剥離試験検査は、溶接鋼板ナットの完全性を評価するための重要な方法である。この方法では、ハンマー、ノミ、引張試験機などの適切な工具を使用して鋼板からナットを剥がす。その目的は、溶接点が溶接後の寸法と完全性を維持していることを確認することである。

特定の特殊なケースでは、ボルトとナットの締結状態を評価するために金属断面検査が利用されます。この方法では、締結部の内部構造と完全性を詳細に見ることができます。

セクション6で述べたように、部品について。

| 破壊試験 | 非破壊検査 | ||

| ネジ径 | 板厚 | 溶接システムのトルク設定。 | 板厚に関係する部品の検査工程でトルクを監視する。 |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

注:6.2.3の検査基準は、特に薄鋼板用である。

無作為サンプルの検査は記録されなければならない。抜き取り検査の結果は一定期間保存しなければならない。

検査の過程で欠陥が発見された場合は、直ちに是正しなければならない。さらに、関連するシステムも検査または修正しなければならない。

現在同じ問題が発生しているすべての車両を修理しなければならない。欠陥のあるリベットナットを取り外し、新しいネジまたはナットを固定するため、プレートの表面を清浄かつ平坦に保たなければならない。

ネジやナットの交換が不可能な個々のケースについては、QPQ(焼き入れ-磨き-焼き戻し)やEP/CSV(電解研磨-化学表面処理)によって適切な補修方法を確立しなければならない。

検査部門も検査ツールをチェックする必要がある。

使用するトルクレンチは以下の条件を満たすものでなければならない:

以下は、よくある質問に対する回答である:

ウェルド・ナットを取り付けるための最良の方法には、入念な準備、正確な溶接技術、そして強固で信頼性の高い接続を保証するための徹底的なテストが含まれます。

まず、適切な溶接ナットの種類と取り付け方法を選択する。主な方法は、プロジェクション溶接と容量性放電溶接の2つである。プロジェクション溶接が最も一般的で、突起のあるナットを使用し、突起がつぶれて板金と融合するまで電流で加熱する。容量性放電溶接も電流を使用するが、あまり一般的ではない。

適切な位置決めと表面処理が重要である。溶接ナットが、シートメタルの穴と正しくアライ メントしていることを確認する。信頼性の高い溶接を行うため、表面は平らで 清潔で、ゴミがない状態でなければならない。突起のあるナットの場合、突起が相手側シート・ メタルに直接接触するようにする。

溶接中、電流は金属を排出させることなく、突起部 を溶接温度まで加熱するのに十分でなければならな い。電極の力は、突起部を早期につぶすことなく、ファスナーをシート・メタルに接触させるのに十分でなければならない。チューブまたは密閉された空間内で溶接する場合 は、ワイヤー溶接機を使用し、穴を通してナットに直 接溶接し、穴自体を溶接しないようにする。重力を利用するため、チューブまたはシート・メタルが垂直になるようにしてください。

溶接後、重要な用途ではプル・スルー・テス トを実施し、溶接ナットが期待される荷重に 耐えられることを確認する。また、サブ・アセンブリーの破壊試験も、品質 を確保するために必要な場合がある。

ナットと板金の両方の材質を考慮すること。熱処理されていないA307やA563等級のA ナットなど、適合する材質のナットを使用する。板金の厚さと材質は溶接の強度に影響し、厚い板 や、亜鉛メッキを施したDP600のような材質の板金 は、より強い溶接ができる。

溶接が実行不可能な場合には、ブラインド・リベット・ナットのような代替案を検討する。バー・ストックから作られたドリル、タップ、溶接ナットを使用するカスタム・ソリューションも、特定の要件について検討することができる。

これらのベスト・プラクティスを順守することで、溶接ナットを正しく取り付けることができ、さまざまな用途に信頼できる締結ソリューションを提供することができます。

ウェルド・ナットの取り付けには、強力で信頼性の高い接合を確実にするために、いくつかの重要な工具が必要です。主な工具は以下の通り:

これらの工具を適切な技術とともに使用することで、溶接ナットを効率的かつ効果的に取り付けることができ、その結果、さまざまな用途で強力かつ信頼性の高い接合が実現する。

ウェルド・ナットの取り付け時に適切なアライメントを確保するには、いくつかの重要な要素と技術を考慮する必要があります:

第一に、機械と電極のセットアップが正確でなければならない。溶接機は、溶接される特定のファスナーに対して適切なサイズでなければならず、溶接条件は機械の通常の動作範囲内に収まっていなければならない。溶接機のフレームおよび電極アッセンブリは、荷重下 でのたわみやずれを防ぐために剛性が必要である。電極の力が、最初の溶接期間中、各突起をスタン プに対してしっかりと保持できることを確認するこ とは、部品が合わさる前に金属が排出されるのを防 ぐため、非常に重要である。

電極のメンテナンスと位置合わせも不可欠です。電極の表面は平らで、よく整列し、油、汚れ、膜がないこと。上部電極は同じ中心線上にあるべきである。クラス2の銅合金電極または硬いタングステン- 銅インサートを使用すると、電極の摩耗を最小限に 抑えることができる。下部電極の溶接ピンは、セラミックのような適切に 絶縁された素材から作られるべきであり、溶接部 を冷却し、溶接スパッターを排出するのを助けるた め、スプリングまたはエア・ロード式であるべき である。

ウェルド・ナット自体の設計は、位置合わせに大いに 役立つ。アライメント・カラーを備えた自己位置決め式 溶接ナットは、溶接スパッターがねじ部に入る のを防ぎ、標準的な穴サイズに自己位置合わせす ることができる。タブ・プロジェクションや六角3プロジェクション溶接 ナットなどのさまざまな設計は、複数のプロジェクション を提供し、強力で信頼性の高い溶接を実現するのに役立 つ。

準備と取り付けも同様に重要である。溶接ナットの寸法に合うよう、金属部分に正確 な穴を開ける必要がある。コアの直径まで下げたボルトを使用すると、穴の中 でナットを位置決めし、同心円の位置合わせを確実に することができる。電極、シート材、ウェルド・ナットの清浄性は極めて 重要である。すべての部品は、設置前にグリース、 錆、バリ、その他の汚染物質がない状態にしておく 必要がある。

溶接手順では、ナットやスタッドの種類、突起部 のサイズと位置、プレス部品の厚みと材質を考慮 し、所定の手順を踏むことが重要である。電極加圧力、溶接時間、溶接電流など、最適な 溶接スケジュールを確立することが重要である。プッシュオフ試験やピール試験のような破壊 試験を実施することで、選択されたパラメータ で最小指定トルクが達成されることを確認で きる。

最後に、アライメントと溶接品質に影響する一般的 な問題のトラブルシューティングが不可欠である。高い電極加圧力、低い電流レベル、汚れた パネルやナット、芯のないナット、一貫性のない加 圧調整、不適切な溶接時間などの問題を特定し、速 やかに対処する必要がある。

これらのガイドラインを遵守することで、加工業者はエラーを最小限に抑え、信頼性の高い溶接ナットの取り付けを成功させることができます。

ウェルド・ナットを取り付ける際には、いくつかの一般的な問題が発生する可能性があり、それぞれを解決することで、信頼性の高い溶接を成功させることができます。

よくある問題の1つは、溶接スパッタとネジ山の歪みで ある。これらを避けるには、電極の表面が平らで、よく整列 し、油、汚れ、被膜がないことを確認する。下部電極にエア・サポート・ピンを使用すること で、溶接部を冷却し、溶接スパッターを排出するこ とができ、ガイド・ピンに付着するのを防ぎ、電極 キャップの摩耗を最小限に抑えることができる。

冷間溶接は、溶接条件が適切に設定されていな い場合に発生する、もう一つのよくある問題である。溶接機が、溶接するファスナーに対して適切なサイ ズであり、必要な溶接条件が溶接機の通常の動作範囲 内であることを確認する。電極力は、溶接時間の初期には各突起をスタン プに対してしっかりと保持し、溶接中に突起が崩 れた場合には良好な追従性を持たなければならない。

穴の位置ずれは、上部電極がファスナーの突起 をプレス加工された金属部品に正確に固定するこ とで防ぐことができる。溶接機のフレームと電極アセンブリーは、荷重に よるたわみとずれを避けるために剛性が必要で ある。

高強度で熱処理されたボルトやナットを扱う場合、鋲溶接による急速な加熱と冷却が亀裂を生じさせたり、材料特性を変化させたりするため、熱処理の問題が生じることがある。これを避けるには、A307やA563グレードAのナットなど、熱処理されていないナットを使用する。あるいは、A36棒材など、溶接に適し た認定済みの材料の使用を検討する。

溶接の溶け込みが悪いと、特にスポット溶接のナッ トでは、時間の経過とともにナットが緩むことがある。溶接パラメータを調整し、適切な電極力を使用す ることによって、適切な溶接溶け込みを確保する。既存の溶接不良の場合、溶接ナットを修理または交 換するには、新しい穴を開け、裏側にレンチとナットを 使用することになるかもしれないが、これはフレームを損 傷する可能性があるため、あまり望ましくない。

適切なセットアップ・ガイドラインに従い、適切な材 料を選択し、正しい溶接技術を使用し、定期的に溶接 後検査を実施し、必要に応じて修理や交換の準備をす ることで、加工業者はウェルド・ナットの取り付けに関 連する一般的な問題を軽減し、信頼性の高い高品質の 溶接を確保することができる。

リブナットとプラスナットを従来の溶接ナットと比較する場合、取り付け方法、用途適合性、強度、使いやすさなど、いくつかの重要な要素を考慮する必要がある。

設置方法: 溶接ナットは、溶接機を使用して別の金属部品に溶接されます。このプロセスは、特殊な機器を必要とし、強力な永久的な結合を保証します。しかし、溶接プロセスは、溶接ナットが一般的に無塗装であることを意味し、腐食保護のために、その後のメッキや塗装が必要になる場合があります。

リブナット(ブラインド・リベット・ナットとしても知られている)は、手工具または空気圧工具を使用して取り付けられ、片側から完全に固定することができる。これは、材料の両側へのアクセスが不可能な用途に特に有用である。リブナットは挿入され、ファスナーが締め付けられると裏側に膨らみ、アセンブリを所定の位置にロックする。

プラスナットは、明確には詳述されていないが、一般的にリブナットと同様の機能を持つが、特定の設計上のバリエーションがある場合がある。挿入された後、(膨らみのような)機械的作用によって固定されるという一般的な原理が適用される。

適用適性: 溶接ナットは、特に薄いシートメタルや高い強度と耐久性が重要な場合など、可能な限り強力な結合を必要とする用途に最適です。これらは、締結の完全性が最も重要であるヘビーデューティと重要なアプリケーションで使用されることがよくあります。

リブナットは汎用性が高く、シートメタル、ラミネート材、脆性基材など、通常のホールタッピングが不可能な幅広い素材に適しています。特に、材料の両側へのアクセスが制限されている用途に有効です。

強度と耐久性: 溶接ナットは、ナットを金属に溶 接する溶接工程により、3つの選択肢の中で最も強 い結合力を提供する。そのため、高応力・高荷重の用途に適している。

リブナットは強力ではあるが、一般的に溶接ナットの強度には及ばない。しかし、リブナットは、特に溶接が不可能または実用的でない場合に、信頼性が高く確実な締結ソリューションを提供します。

使いやすさとコスト: ウェルド・ナットは専用の溶接装置を必要とし、取り付けに手間がかかる。このため、取り付けのコストと複雑さが増す。さらに、溶接ナットは通常、腐食から保護するために、設置後にコーティングまたは塗装する必要があります。

リブナットは、溶接機器に比べて比較的安価な手工具や空気圧工具を使って簡単に取り付けることができます。このため、リブナットは多くの用途でより利用しやすく、費用対効果の高い選択肢となっています。

概要 ウェルドナットは、最も強力な結合を提供し、高ストレス用途に適しているが、専門的な装置を必要とし、取り付けに労力とコストがかかる。一方、リブナットは、溶接ナットの強度には及ばないものの、取り付けが簡単で、様々な材料や限られたアクセスシナリオに適しており、より費用対効果の高い汎用性の高いソリューションです。これらのオプションのいずれかを選択する場合は、必要な強度、取り付けの容易さ、関連する材料など、アプリケーションの具体的なニーズを考慮してください。